тк и ош пример. Курсовой проект 2 2 Введение 3 Глава Разработка чертежа поковки 4

Скачать 352.5 Kb. Скачать 352.5 Kb.

|

|

Задание на курсовой проект 2 2 Введение 3 Глава 1. Разработка чертежа поковки 4 1.1Определение массы детали и ориентировочный расчет массы поковки 4 4 1.2. Определение степени сложности поковки 5 1.3. Определение припусков и допусков на размеры поковки 5 1.4. Определение радиусов закруглений и штамповочных уклонов 6 1.5. Расчёт объема и массы поковки 7 Глава 2. Облой и облойные канавки 7 2.1. Выбор облойной канавки 7 2.2. Расчёт облойной канавки 8 2.3. Определение объёма и массы облоя 9 Глава 3. Определение переходов штамповки и размеров заготовки 9 3.1. Выбор переходов штамповки 9 3.2. Определение размеров исходной заготовки 9 3.3. Расчет коэффициента использования металла 9 Глава 4. Термический режим объемной штамповки 9 4.1. Определение температурного интервала и режима нагрева стали 9 4.2. Охлаждение готовых поковок 10 4.3. Угар и обезуглероживания стали при нагреве 10 Глава 5. Конструирование и расчет ручьев молотого штампа 11 5.1. Расчёт и построение заготовительных ручьев 11 5.2. Предварительный ручей 11 5.3. Окончательный ручей 11 Глава 6. Конструирование молотового штампа, выбор заготовки для штампа 12 6.1. Определение толщины стенок молотого штампа и выбор заготовок для штампа 12 6.2. Расположение ручьев в молотовом штампе 12 Глава 7. Определение массы падающих частей штамповочного молота и выбор оборудования 13 7.1. Определение усилия обрезки облоя 13 Список литературы 14 Задание на курсовой проект

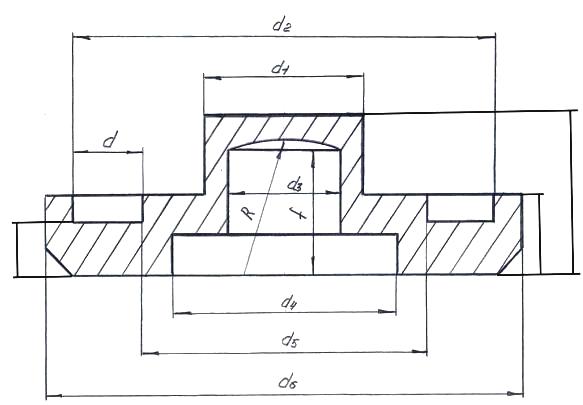

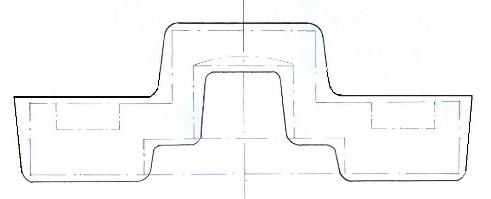

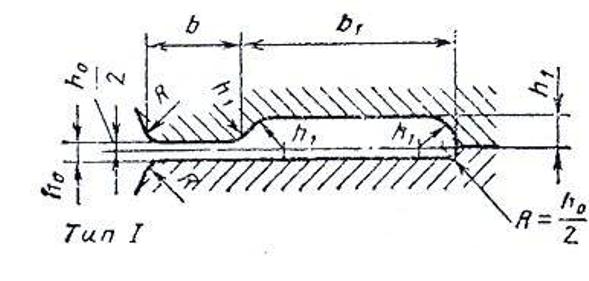

Введение Кузнечно-штамповочное производство является одним из основных способов изготовления заготовок и деталей, сочетающим в себе высокую производительность и качество получаемых поковок. Кузнечные цеха являются основными заготовительными цехами на большинстве машиностроительных заводов страны. Это объясняется тем, что производство поковок характеризуется повышенными механическими свойствами изготовленных деталей и точностью заготовок, позволяющими использовать их в наиболее ответственных узлах машин. Дальнейшее совершенствование процессов горячей объемной штамповки, повышение точности размеров и улучшение качества поверхностей, получаемых при обработке давлением, приводит к тому, что во многих случаях этот способ обработки полностью вытесняет традиционную обработку резанием. Формообразование заготовок объёмной штамповкой основывается на пластической деформации, т.е. пластичности обрабатываемых материалов, позволяющей осуществлять существенные формоизменения заготовок без разрушения. Пластическая обработка металлов рабочей частью специального инструмента (штампа) для придания телу заданной формы и размеров называется штамповкой. Данным способом получают весьма разнообразные по форме и размерам изделий из металла, пластмасс и других материалов с различной степенью точности размеров, механическими и другими характеристиками и качеством поверхности. При горячей объёмной штамповке формообразование заготовки происходит в полости ручья штампа на различных видах оборудования. Штамповка осуществляется в одноручьевых и многоручьевых штампах. Поковки простой конфигурации штампуются обычно в одном окончательном ручье. Одноручьевая штамповка не требует сложных штампов и позволяет более эффективно использовать мощность штамповочного агрегата. Для обеспечения объёмной штамповки применяется инструмент - штамп, состоящий из двух или более частей, при сопряжении которых образуется объёмная внутренняя полость соответствующая готовой поковке. Объёмная штамповка осуществляется в двух видах штампа, как в закрытых, так и в открытых штампах. В данном проекте штамповку будем проводить в открытых штампах, что значительно снижает степень износа штампа и усилие деформирования. Глава 1. Разработка чертежа поковки Определение массы детали и ориентировочный расчет массы поковки    1.2. Определение степени сложности поковки Описывающей фигурой для данной детали является цилиндр Степень сложности поковки определяется как: Степень сложности - С2 Класс точности - Т4 Группа стали - М2 Исходный индекс - 13 Сталь 50-конструкционная качественная среднеуглеродистая сталь с содержанием углерода 0,5%. 1.3. Определение припусков и допусков на размеры поковки Основные припуски на механическую обработку : 2,3 - диаметр 168 мм, чистота поверхности 1,6; 1,8 - диаметр 70 мм, чистота поверхности 1,6; 2,0 - диаметр 112 мм, чистота поверхности 1,6; 1,8 - диаметр 84 мм, чистота поверхности 1,6; 1,7 - диаметр 38 мм, чистота поверхности 1,6; 2,0 - диаметр 140 мм, чистота поверхности 1,6; 1,7 - диаметр 14 мм, чистота поверхности 1,6; 1,7 - глубина 14 мм, чистота поверхности 1,6; 1,7 - глубина 14 мм, чистота поверхности 1,6; 1,8 - глубина 46 мм, чистота поверхности 1,6; 1,8 - глубина 49 мм, чистота поверхности 1,6; 1,8 - толщина 28 мм, чистота поверхности 1,6; 2,0 - толщина 56 мм, чистота поверхности 1,6. Дополнительные припуски, учитывающие: Смещение поковки по поверхности разъема штампов: 0,5 мм; Отклонение от плоскостности: 0,5 мм; Размеры поковки с припусками, мм: диаметр 168+(2,3+0,5)2=174 мм; диаметр 70+(1,8+0,5)2=75 мм; диаметр 112+(2,0+0,5)=117 мм; диаметр 84-(1,8+0,5)=79 мм; диаметр 38-(1,7+0,5)=34 мм; диаметр 140-(2,0+0,5)=135 мм; диаметр 14-(1,7+0,5)=10 мм; глубина 14*0,9=12 мм; глубина 14*0,9=12 мм; глубина 46*0,9=42 мм; глубина 49*0,9=44 мм; толщина 28+1,8+0,5*2=31 мм; толщина 56+2,0+0,5*2=59 мм. Допускаемые отклонения размеров, мм: диаметр 174 диаметр 75 диаметр 117 диаметр 79 диаметр 34 диаметр 135 диаметр 10 глубина 12 глубина 12 глубина 42 глубина 44 толщина 31 толщина 59 1.4. Определение радиусов закруглений и штамповочных уклонов Радиус закругления наружных углов поковки: 4 мм. Радиус закругления внутренних углов поковки: 8мм. Штамповочные уклоны: на наружной поверхности - 7°; на внутренней поверхности - 10°. Неуказанные допуски радиусов закруглений: 1мм; Допускаемая величина смещения по поверхности разъёма штампа: 0,5 мм; Допускаемое отклонение от плоскостности 1 мм; Допускаемые отклонения от соосности выемки: 12*0,01=0,12 мм, 42*0,01=0,42 мм, 44*0,01=0,44 мм. Допускаемая величина остаточного облоя: 0,9 мм. 1.5. Расчёт объема и массы поковки  Расчёт объёма поковки аналогичен расчёту в п.1.1. Глава 2. Облой и облойные канавки 2.1. Выбор облойной канавки Выбираем облойную канавку типа Ι. Мостик этой канавки расположен в верхнем штампе. Этот тип канавки обеспечивает большую стойкость выступа (мостика), т.к. верхняя половина штампа прогревается меньше, чем нижняя.  2.2. Расчёт облойной канавки Для определения размеров облойной канавки определяем   Принимаем 2.3. Определение объёма и массы облоя Глава 3. Определение переходов штамповки и размеров заготовки 3.1. Выбор переходов штамповки Данная поковка относится к ΙI группе, 1 подгруппе типа А (IΙ-1-А). При штамповке такой поковки выберем: 1) заготовительный ручей (площадка для осадки) 3-ΙI-1 (а); 2) Штамповочные ручьи: предварительный (б)для повышения стойкости окончательного ручья и окончательный (в); 3.2. Определение размеров исходной заготовки Размеры заготовки определяют по объемам: Поковки с облоем и заготовки с учетом угара. 3.3. Расчет коэффициента использования металла Штамповка осуществляется выдавливанием (вдоль оси заготовки). Из одной заготовки в результате штамповки получается одна деталь. Масса заготовки с учетом отходов на облой и угар рассчитывается по формуле: Глава 4. Термический режим объемной штамповки 4.1. Определение температурного интервала и режима нагрева стали Температурный интервал штамповки для стали 50 находим по табл. 1 стр. 219 [1]. Максимальная температура нагрева заготовки 1250°C. Температурный интервал имеет два предела: верхний и нижний. Верхний – максимально допустимая температура нагрева металла в печи с целью предотвращения пережога. Нижний – минимально возможная температура охлаждения металла при штамповке, во избежание появления внутренних трещин. Температурный интервал 800°C - 1250°C. Для того чтобы снять структурные и остаточные напряжения в заготовке, ее подвергают предварительному нагреву до Время нагрева заготовок определяется по формуле М.Доброхотова: D - диаметр заготовки; С целью сокращения времени нагрева, назначают наибольшую скорость нагрева, но она не должна приводить к появлению трещин в изделиях. 4.2. Охлаждение готовых поковок Охлаждение металла, так же как и нагрев, вызывает различные температурные и структурные изменения. При неправильном охлаждении поковок, эти изменения ведут к появлению значительных внутренних напряжений, способствующих образованию трещин и короблению. Для избежания трещин и коробления поковки необходимо охлаждать по возможности медленно. На практике применяют охлаждение поковок и заготовок: на воздухе, в колодце, в колодце с песком, вместе с печью. Охлаждение заготовок начинается сразу после подачи из печи и продолжается, как в процессе транспортирования к штамповочному агрегату, так и в процессе штамповки. 4.3. Угар и обезуглероживания стали при нагреве Одними из недостатков пламенного нагрева являются: - угар; - обезуглероживание. Потери в угар при нагреве заготовок в пламенных печах до 2,5%. При пламенном нагреве стальных заготовок наблюдается их обезуглероживание на глубину до 2 мм. Полную, или почти полную ликвидацию угара можно достичь следующими способами: - нагревать металл в специальных контролируемых атмосферах; - нагревом в продуктах неполного горения газообразного топлива; - в печах так называемого малоокислительного и безокислительного нагрева; - в расплавленных солях или расплавленном стекле; - применение специальных обжимов. Борьба с обезуглероживанием заключается в: - ускоренном нагреве; - применении специальных контролируемых атмосфер; - нагреве в расплавленных средах; - нанесении защитных покрытий. Глава 5. Конструирование и расчет ручьев молотого штампа 5.1. Расчёт и построение заготовительных ручьев Заготовительные ручьи служат для предварительного грубого деформирования исходной заготовки и для придания ей формы, удобной для штамповки в штамповочных ручьях и обеспечивающей относительно малый отход металла в облой. Заготовительным ручьем для поковок 3-ΙI-1 является площадка для осадки. Площадка для осадки должна быть достаточной для размещения на ней после осадки заготовки диаметром d.Для получения штампа минимальных размеров используют часть его площади в зоне облойной канавки, предусматривая плавный переход от канавки на полость штампа. 5.2. Предварительный ручей Предварительный ручей применяют при штамповке поковок с глубокими полостями в штампах. Предварительный ручей имеет несколько упрощенную форму по сравнению с формой окончательного ручья и лучше заполняется металлом. 176,61+4%= 183,67мм; 76,13+4%= 79,18мм; 118,76+4%= 123,51мм; 80,19+4%= 83,40мм; 34,51+4%= 35,89мм; 137,03+4%= 142,51мм; 10,15+4%=10,57 мм; 12,18+4%= 12,67мм; 12,18+4%= 12,67мм; 42,63+4%= 44,34мм; 44,66+4%= 46,45мм; 31,47+4%= 32,73мм; 59,89+4%=62,29 мм. 5.3. Окончательный ручей Полость окончательного ручья выполняют по чертежам горячей поковки. Так как поковка после штамповки охлаждается, то для получения требуемых размеров поковки необходимо, чтобы размеры полости окончательного ручья были больше размеров холодной поковки на величину усадки. Для стали усадка составляет 1,5% 174+1,5%= 176,61 мм; 75+1,5%= 76,13 мм; 117+1,5%= 118,76 мм; 79+1,5%= 80,19 мм; 34+1,5%= 34,51 мм; 135+1,5%=137,03 мм; 10+1,5%=10,15 мм; 12+1,5%=12,18 мм; 12+1,5%= 12,18 мм; 42+1,5%= 42,63 мм; 44+1,5%= 44,66 мм; 31+1,5%=31,47 мм; 59+1,5%=59,89 мм. Глава 6. Конструирование молотового штампа, выбор заготовки для штампа 6.1. Определение толщины стенок молотого штампа и выбор заготовок для штампа Толщина стенок молотого штампа равна (Т) – вспомогательная величина, которая определяется по монограмме [2] стр. 115 рис. 46. Толщину определяем по формулам: между ручьем и гранью штампа между двумя полостями Обычно штампы изготавливают из кубиков, размеры которых в плане зависят от числа и размеров ручьев, толщины стенок между ручьями, а также между ручьями и поверхностями штампа. Высота кубика выбирается с учетом требуемой прочности штампа и необходимости его возобновления. В первом приближении высоту кубика можно определить в зависимости от высоты наиболее глубокой полости штампа по формуле: 6.2. Расположение ручьев в молотовом штампе Ручьи на поверхности разъема штампов координируют относительно центра штампа. Штамповочные ручьи помещают вблизи центра штампа, а заготовительные ручьи по его бокам. На определенном расстоянии от центра штампа располагают центры ручьев. Центром ручья называют точку приложения равнодействующей силе сопротивления деформированию поковки и ручья. Ручьи помещают следующим образом: вблизи центра штампа – штамповочные ручьи; по краям – заготовительные. Глава 7. Определение массы падающих частей штамповочного молота и выбор оборудования Для определения массы падающих частей молота при штамповке в окончательном ручье используют:  Принимаем  Принимаем вес падающих частей при штамповке в окончательном ручье Для штамповки детали выбираем паровозбудительный молот с энергией удара 25 кДж и числом ударов в минуту 63; номинальной массой падающих частей 1,326 т. 7.1. Определение усилия обрезки облоя Обрезку облоя будем проводить в холодном состоянии. Необходимое усилие обрезки облоя определяем по формуле: S – периметр среза t – толщина среза Обрезные прессы закрепляют за штамповочными молотами из следующих соотношений: усилие обрезного пресса равно где G – масса падающих частей штамповочного молота. Зазор между пуансоном и матрицей при обрезке облоя принимаем δ=3 мм Список литературы 1. ГОСТ 7505-89; 2. «Ковка и штамповка» под редакцией Семёнова 1,2 тома; 3. «Курсовое проектирование по горячей штамповке» Е.И. Вербицкий, Г.И. Добровольский, Минск: 1987г; 4. «Технология ковки и горячей штамповки, методические указания по выполнению курсового проекта», МГМИ 1989г. |