Курсовой проект четырехосной цистерны для нефтепродуктов аналог мод. 1

Скачать 1.51 Mb. Скачать 1.51 Mb.

|

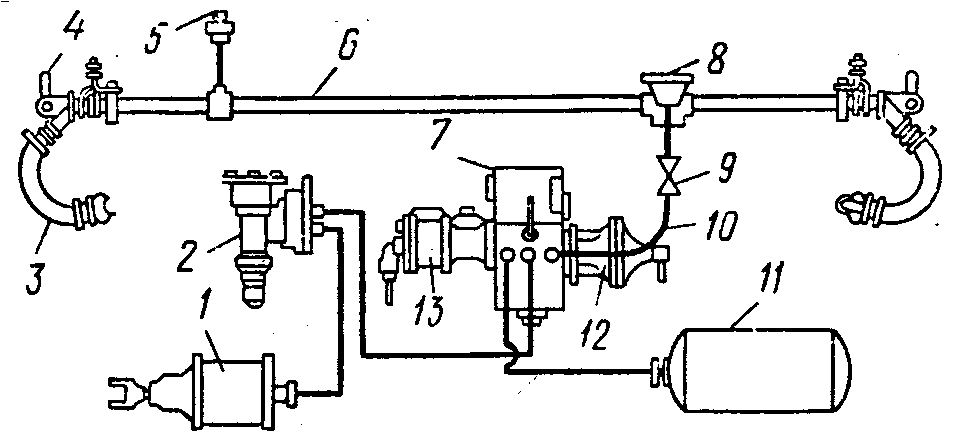

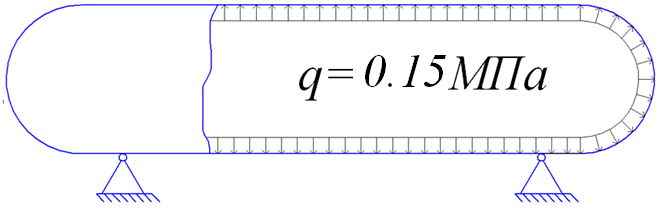

4.7 Автотормозное оборудованиеТормозное оборудование предназначено для регулировки скорости вагона и полной его остановки. Тормозное оборудование включает в себя: рычажную тормозную передачу, смонтированную на раме вагона; пневматическое тормозное оборудование; привод ручного тормоза. Все тормозное оборудование размещается на раме кузова. Крепление тяг и рычагов осуществляется на поддерживающих скобах, а воздуховода на кронштейнах с помощью скоб (хомутов). В состав рычажной передачи входит тормозной цилиндр, авторегулятор, рычаги и тяги. Схема пневматической части приведена на рисунке 15.  1 – тормозной цилиндр; 2 – авторежим; 3 – соеденительные рукава; 4 – концевой кран; 6 – магистральный воздухопровод; 7 – двухкамерный резервуар; 8 – тройник; 9- разобщительный кран; 10 – подводящая трубка; 11- запасной резервуар; 12- магистральная часть; 13 – главная часть Рисунок 15 – Схема пневматической части тормозного оборудования  Воздушная ТМ смонтирована из труб 11/4 дюйма и расположена под вагоном. Запасной воздушный резервуар вместимостью 78 л предназначен для питания ТЦ сжатым воздухом. Выпускной клапан предназначен для выпуска воздуха из тормозной системы. Он установлен на запасном резервуаре. От него на обе стороны и внутрь вагона отведены поводки для отпуска тормоза вручную. Воздушная ТМ смонтирована из труб 11/4 дюйма и расположена под вагоном. Запасной воздушный резервуар вместимостью 78 л предназначен для питания ТЦ сжатым воздухом. Выпускной клапан предназначен для выпуска воздуха из тормозной системы. Он установлен на запасном резервуаре. От него на обе стороны и внутрь вагона отведены поводки для отпуска тормоза вручную.1– регулятор передачи; 2 – тормозноц цилиндр; 3 – затяжка рычагов; 4–серьга; 5 – тормозной башмак с колодкой; 6 – вертикальный рычаг; 7 –распорка вертикальных рычагов; 8 – подвеска башмака; 9 – тяга; 10 –горизонтальный рычаг; 11– стояночный тормоз; 12– колесная пара. Рисунок 16 – Тормозное оборудование вагона 5 Расчет на прочность котла цистерны от внутреннего рабочего давления и сил инерции 5.1 Определение величин нагрузок и схемы их приложения На цистерну действует внутреннее рабочее давление и силы инерции. Давление соответственно равно 0.15 МПа и 0.4 МПа соответственно. Расчетная схема цистерны модели 15-150 на внутреннее давление, которое равномерно распределены по внутренней поверхности котла, приведена на рисунке 17.  Рисунок 17 – Расчетная схема котла цистерны 5.2 Исходные данные для расчета Как было оговорено в предыдущих пунктах толщину котла примем равную 16 мм. В зависимости от степени напряженности котел цистерны должен обладать высокой прочностью. Для котлов цистерн перевозящих сжиженный газ до настоящего времени наиболее часто применяется сталь марки 09Г2С. Характеристики материала приведены в таблице 3. Таблица 3 – Характеристики стали 09Г2С

Основное условие прочности из условий расчета вагонов на прочность по первому расчетному режиму для стальных листов толщиной до 20 мм выражается в следующем виде: σэ ≤ 0.9[σT] Предел текучести для стали 09Г2С составляет 310 МПа. Допускаемое напряжение для первого расчетного режима составляет 279 МПа. Основное условие прочности из условий расчета вагонов на прочность по третьему расчетному режиму выражается в следующем виде: σэ ≤ 0.43[σв] Предел прочности для стали 09Г2С составляет 460МПа. Допускаемое напряжение для третьего расчетного режима нагружения составляет 193 МПа. 5.3 Расчет и анализ результатов расчетов Давление от сил инерции определяется по формуле:  где Рраб = 0,25 Мпа – давление, соответствующее полному открытию предохранительного клапана; Pб – максимальное давление, создаваемое гидроударом.  где Nu – сила инерции жидкости в котле; Dвн – внутренний диаметр котла.  где mж – масса жидкости в котле; mбр – масса брутто вагона – цистерны. N – продольная сила по оси автосцепок, в соответствии с расчетным режимом. По I расчетному режиму:  МН МН По III расчетному режиму:  МН МН Напряжение изменяется по длине цилиндрической части от максимума у нагруженного днища до нуля у противоположного. Максимальное давление, оказываемое на днище цистерны, ровно:  где R – радиус котла цистерны; T – продольная сила.  – масса груза (66т или 647 кН); – масса груза (66т или 647 кН); =92,7 т– масса брутто: =92,7 т– масса брутто: где  Qваг = 26,7 т или 261,66 кН. Qваг = 26,7 т или 261,66 кН.По расчету:   По паспортным данным давление, создаваемое в котле при гидравлическом испытании ровно 0,4 МПа. Выбрав значение, давление далее по формулам безмоментной теории оболочек определяют максимальные напряжение:  где  – толщина стенки котла цистерны (16 мм). – толщина стенки котла цистерны (16 мм). Вывод: напряжения в днищах котла принимают допустимые значения, поэтому наша цистерна выдержит приложенное к ней давление. В котле цистерны, подверженному действию внутреннего давления P, возникают напряжения, которые могут быть вычислены по формулам безмоментной теории оболочек. Такие оболочки, не испытывающие изгиба, называют мембранами, а напряжения в них, определяемые без учета изгиба–мембранными напряжениями. В цилиндрической оболочке эти напряжения определяются: в поперечном сечении:  в продольном сечении (по образующей):  В эллиптическом днище: в поперечном сечении:  в продольном сечении (по образующей):  где   - малая полуось эллиптического днища (его высота), - малая полуось эллиптического днища (его высота),  приведена в 3 ем пункте; приведена в 3 ем пункте; - угол, отсчитываемый от центра эллипса в сторону стыка с цилиндром (0,45,90); - угол, отсчитываемый от центра эллипса в сторону стыка с цилиндром (0,45,90); - толщина котла цистерны, - толщина котла цистерны,  [12]; [12]; - радиус цилиндрической части котла, - радиус цилиндрической части котла,  ; ; - давление, создаваемое внутри котла, - давление, создаваемое внутри котла,  . .По расчету:  При давлении  В цилиндрической оболочке эти напряжения определяются: в поперечном сечении:  в продольном сечении (по образующей):  Находим напряжение в днищах котла от внутреннего давления p = 0,15 МПа, при  ; ; ; ; : :в поперечном сечении:    в продольном сечении (по образующей) при  ; ; ; ; : :   Котлы цистерны могут испытывать воздействие давления движением жидкости на днища (из за инерции груза) из-за перемещения ее при переходных режимах движения. Напряжение изменяется по длине цилиндрической части от максимума у нагруженного днища до нуля у противоположного. Максимальное давление, оказываемое на днище цистерны, ровно:  где R – радиус котла цистерны; T – продольная сила, величина которой принимается в зависимости режима нагружения (возьмем для 1 расчетного режима 3,5 МН);  – масса груза (66т или 546,8 кН); – масса груза (66т или 546,8 кН); – масса брутто: – масса брутто: где  или 261,66 кН. или 261,66 кН.По расчету:   По паспортным данным давление, создаваемое в котле при гидравлическом испытании ровно 0,4 МПа. Выбрав значение, давление далее по формулам безмоментной теории оболочек определяют максимальные напряжение:  где  – толщина стенки котла цистерны (16 мм). – толщина стенки котла цистерны (16 мм). Вывод: напряжения в днищах котла принимают допустимые значения, поэтому наша цистерна выдержит приложенное к ней давление.

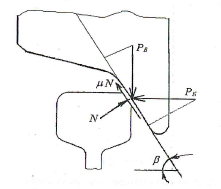

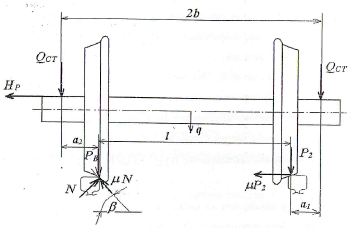

Согласно требованиям норм должно обеспечиваться устойчивое движение колес по рельсовому пути. Однако при неблагоприятных условиях, когда горизонтальная сила динамического давления колеса на головку рельса  велика, а вертикальная велика, а вертикальная  мала, то гребень колеса не будет скользить по головке рельса. Угол набега колеса на рельс при этом может достигать 0,01 рад. мала, то гребень колеса не будет скользить по головке рельса. Угол набега колеса на рельс при этом может достигать 0,01 рад.Поэтому для предупреждения сходов вагона в эксплуатации производится проверка устойчивости движения колеса по рельсу. Схема сил, действующих наколесную пару в точке контакта приведена на рисунке 18.  Рисунок 18 – Схема сил, действующих на колесную пару в кривой Коэффициент запаса устойчивости рассчитывается по формуле:  (6.1) (6.1)где  – угол наклона образующей конусообразной поверхности гребня – угол наклона образующей конусообразной поверхности гребня колеса с горизонталью,  ; ; – коэффициент трения поверхностей колес и рельсов, – коэффициент трения поверхностей колес и рельсов,  ; ;Рв1, Рв2– вертикальные составляющие силы реакции набегающего и ненабегающего колес на головку рельса;  – боковое усилие взаимодействия гребня набегающего колеса и головки рельса; – боковое усилие взаимодействия гребня набегающего колеса и головки рельса;  – допускаемое значение коэффициента запас устойчивости. – допускаемое значение коэффициента запас устойчивости.Допускаемое значение коэффициента запаса устойчивости для для грузовых вагонов  =1,4. =1,4.Вертикальные реакции рельс определяются по формуле  (6.2) (6.2) (6.3) (6.3)где  сила тяжести обрессоренных частей вагона, действующая на сила тяжести обрессоренных частей вагона, действующая на шейку оси колесной пары;  вес колесной пары, вес колесной пары,  = 1,5 т; = 1,5 т; – средние значения коэффициентов вертикальной и боковой – средние значения коэффициентов вертикальной и боковой динамики.  сила действующая от рамы; сила действующая от рамы; расстояние от точек контакта до середины оси, расстояние от точек контакта до середины оси,  = 0,250 м; = 0,250 м; расстояние от точек контакта до середины оси, расстояние от точек контакта до середины оси,  = 0,220 м; = 0,220 м; – расстояние между серединами шеек осей, для стандартных колес – расстояние между серединами шеек осей, для стандартных колесных пар  ; ; расстояние между точками контакта колес с рельсами, расстояние между точками контакта колес с рельсами,  ; ; – радиус средневзвешенного колеса, – радиус средневзвешенного колеса,  Все приведенные параметры показаны на рисунке 19.  Рисунок 19 – Схема расчета устойчивости колесной пары против схода с рельс Боковое усилие взаимодействия гребня набегающего колеса и головки рельса:  (6.4) (6.4)Коэффициент вертикальной динамики вагона определяется по формуле:  (6.5) (6.5)где  – коэффициент равный – коэффициент равный  – для необрессоренных частей те- – для необрессоренных частей те-лежки;  – скорость движения вагона, – скорость движения вагона,  = 33 м/с; = 33 м/с; – статический прогиб рессорного подвешивания, – статический прогиб рессорного подвешивания,  = 0,05 м. = 0,05 м. – коэффициент, учитывающий влияние числа осей в тележке или – коэффициент, учитывающий влияние числа осей в тележке или группе тележек под одним вагоном:  (6.6) (6.6)где п – число осей вагона. По формуле 6.6:  По формуле 6.5 коэффициент вертикальной динамики:  Среднее значение коэффициента вертикальной динамики примем 75% от расчетного:  Значение коэффициента динамики боковой качки примем 25% от расчетного коэффициента вертикальной динамики:  Статическая нагрузка на шейку оси колесной пары определяется по формуле:  (6.7) (6.7)где  число осей в тележке, 2; число осей в тележке, 2; грузоподъемность вагона, 66тс; грузоподъемность вагона, 66тс; масса тары вагон, 26,7 тс. масса тары вагон, 26,7 тс.По формуле 6.7:  Расчетное значение рамной силы:  (6.8) (6.8)где  коэффициент учитывающий тип ходовых частей вагона, для грузо- коэффициент учитывающий тип ходовых частей вагона, для грузо-вых вагонов  . . Вертикальные силы, действующие на колесную пару в кривой:   Боковые силы, действующие на колесную пару:  Коэффициент запаса устойчивости колесной пары:  Расчетный коэффициент запаса устойчивости  , больше нормативного , больше нормативного  . Следовательно, колесная пара устойчива против схода с рельс. . Следовательно, колесная пара устойчива против схода с рельс.Заключение В данной курсовой работе было произведено исследование и расчет основных параметров цистерны. Спроектированы основные узлы вагона. Произведен расчет линейных размеров, уточнение по результатам вписывания в габарит. Определены усилия, действующие на колесную пару в кривой пути и определен коэффициент запаса устойчивости колесной пары против схода с рельс (1,804). Установлено, что при данном значении коэффициента устойчивости вагон устойчив против схода с рельс. Выполнен расчет на прочность котла. Полученные максимальные напряжения оказались меньше допустимых, значит, котел удовлетворяет условию прочности при заданных нагрузках. Так же был выполнен сборочный чертеж и чертеж ходовых частей спроектированного вагона (приложения 1 и 2). Список использованных источников

|