Детали машин КП. Карауш Детали машин. Курсовой проект По дисциплине Детали машин Тема Проектирование привода подъема пожарных рукавов в башенную сушилку

Скачать 1.68 Mb. Скачать 1.68 Mb.

|

|

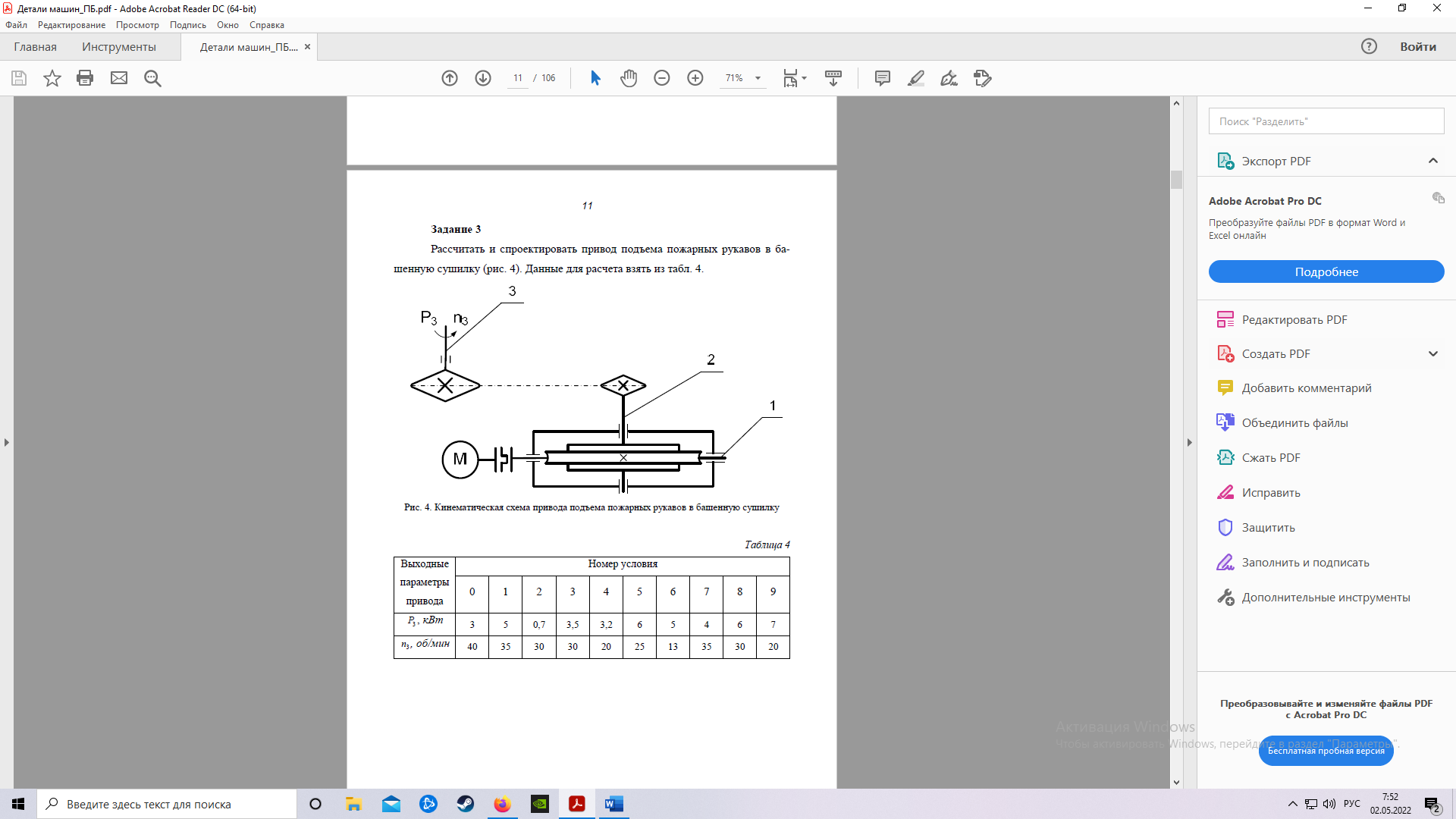

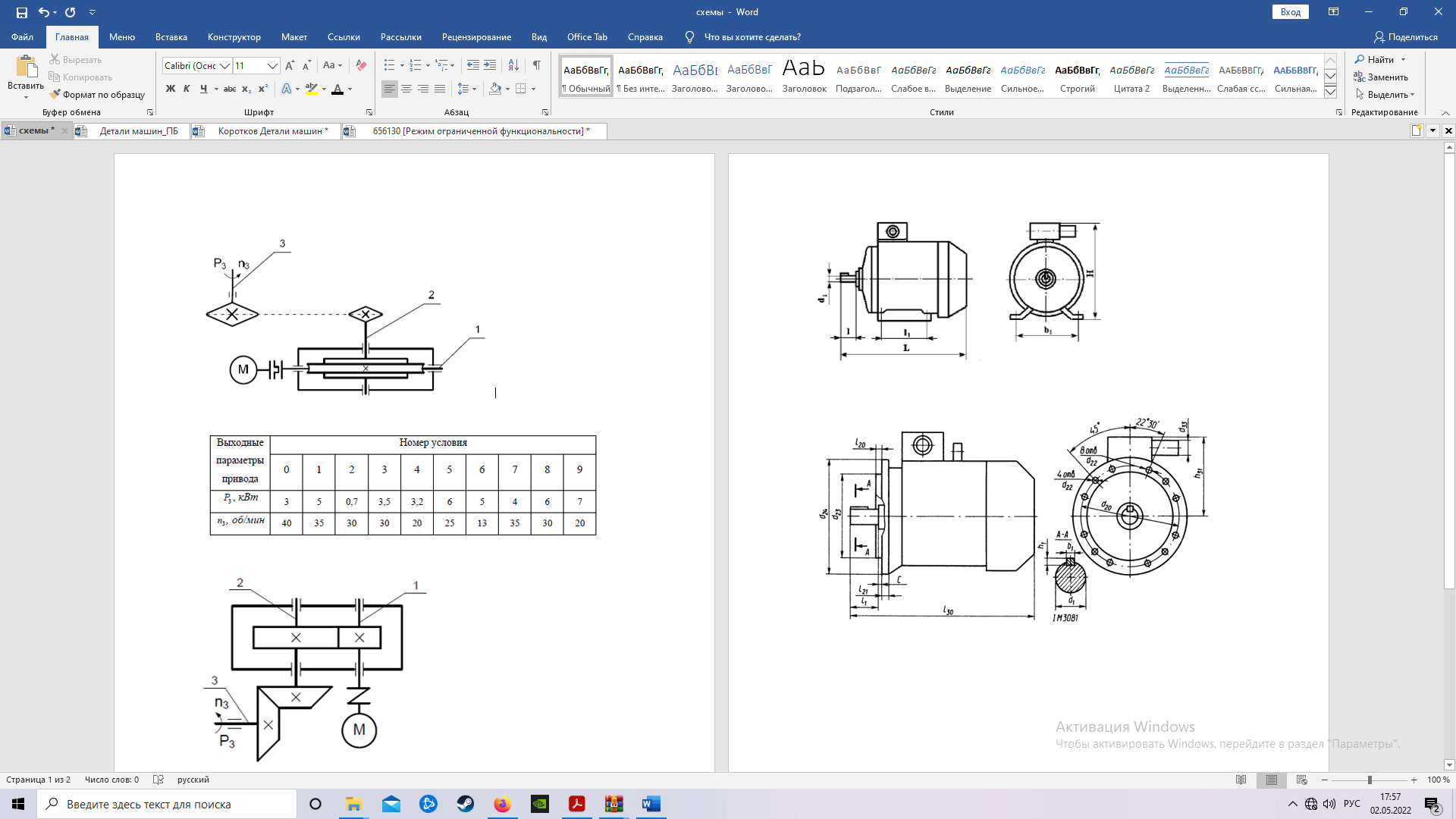

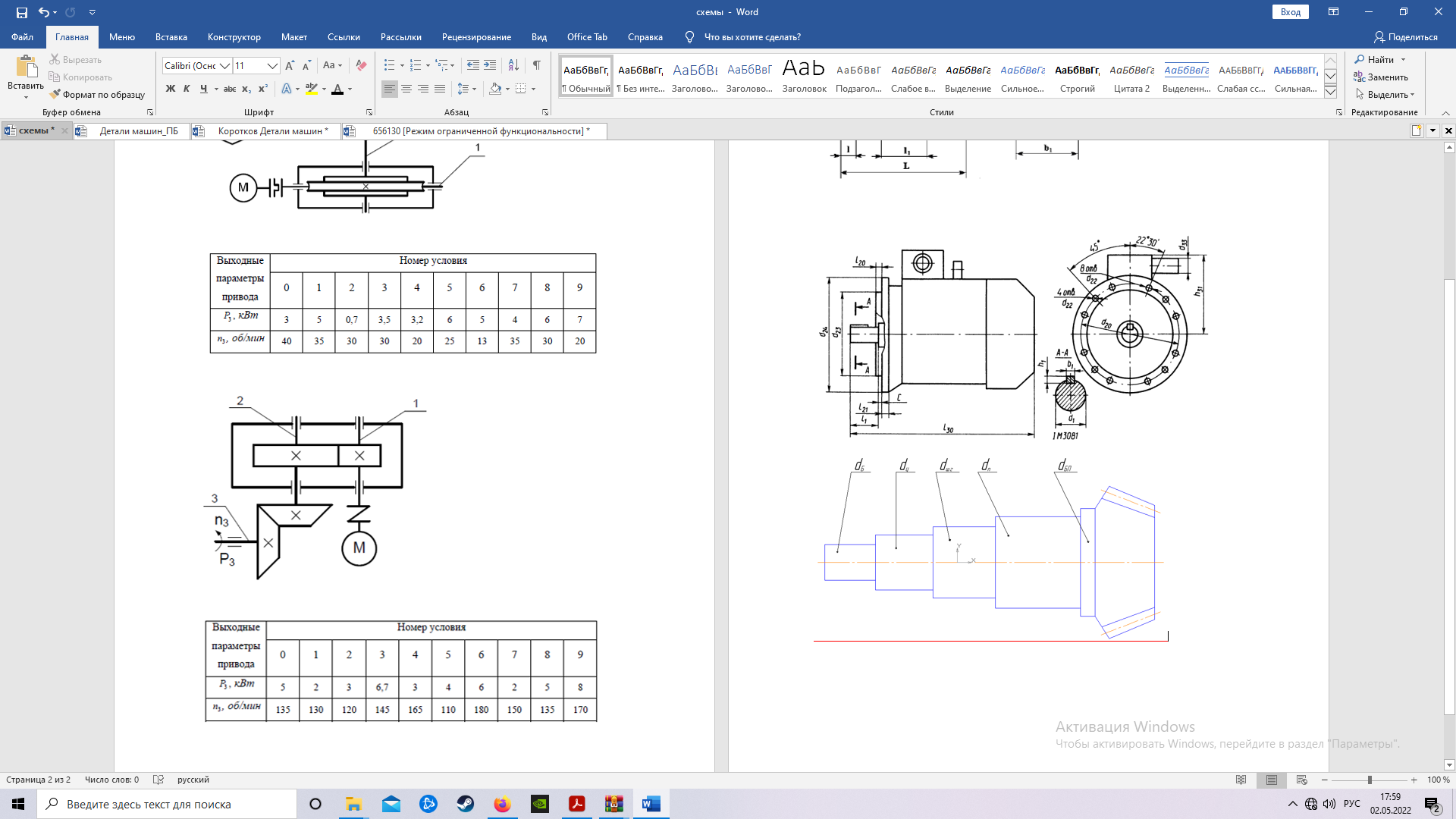

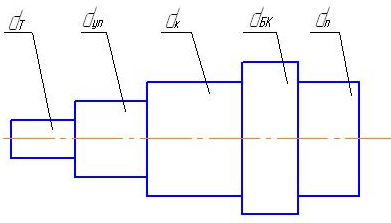

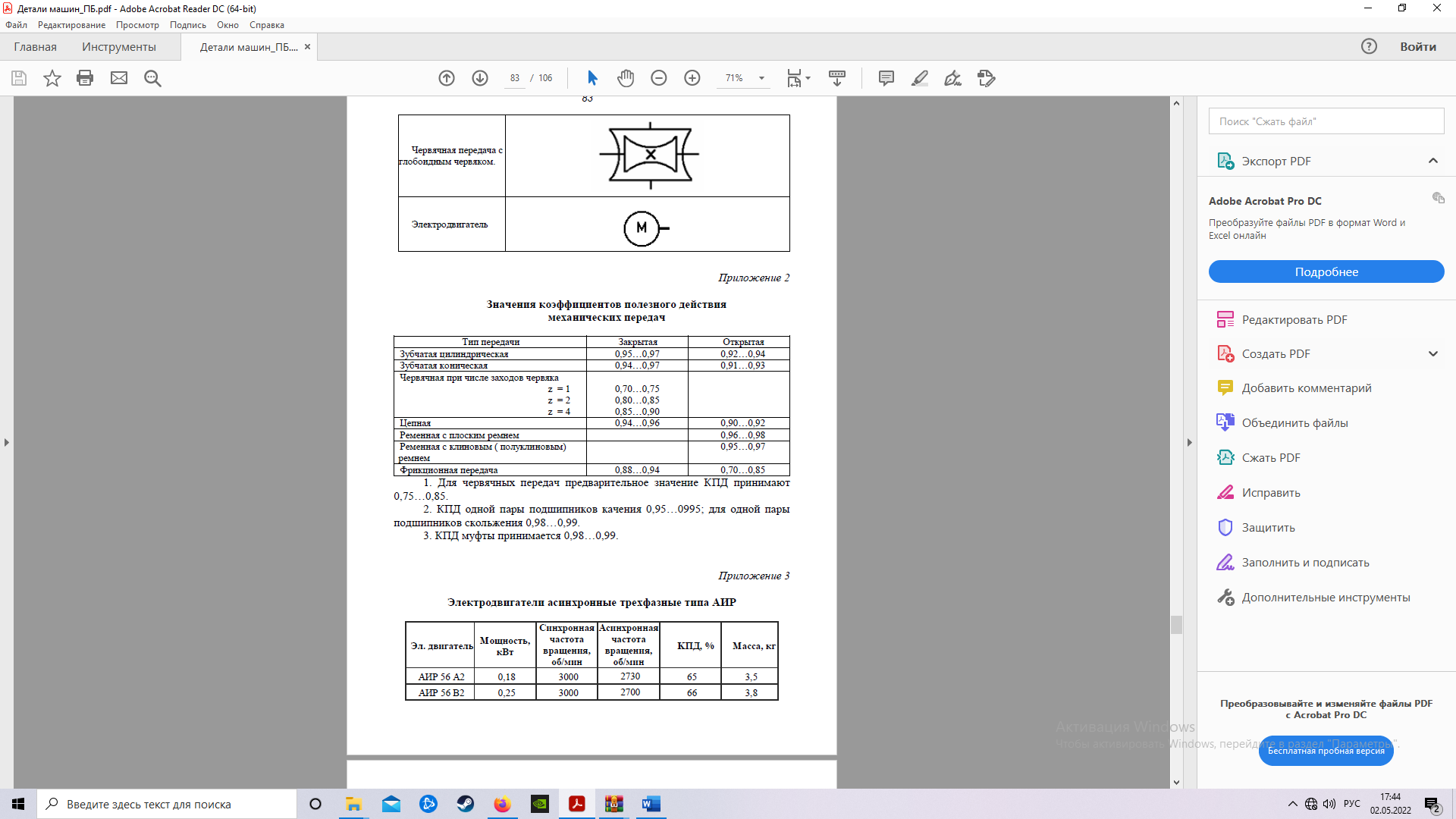

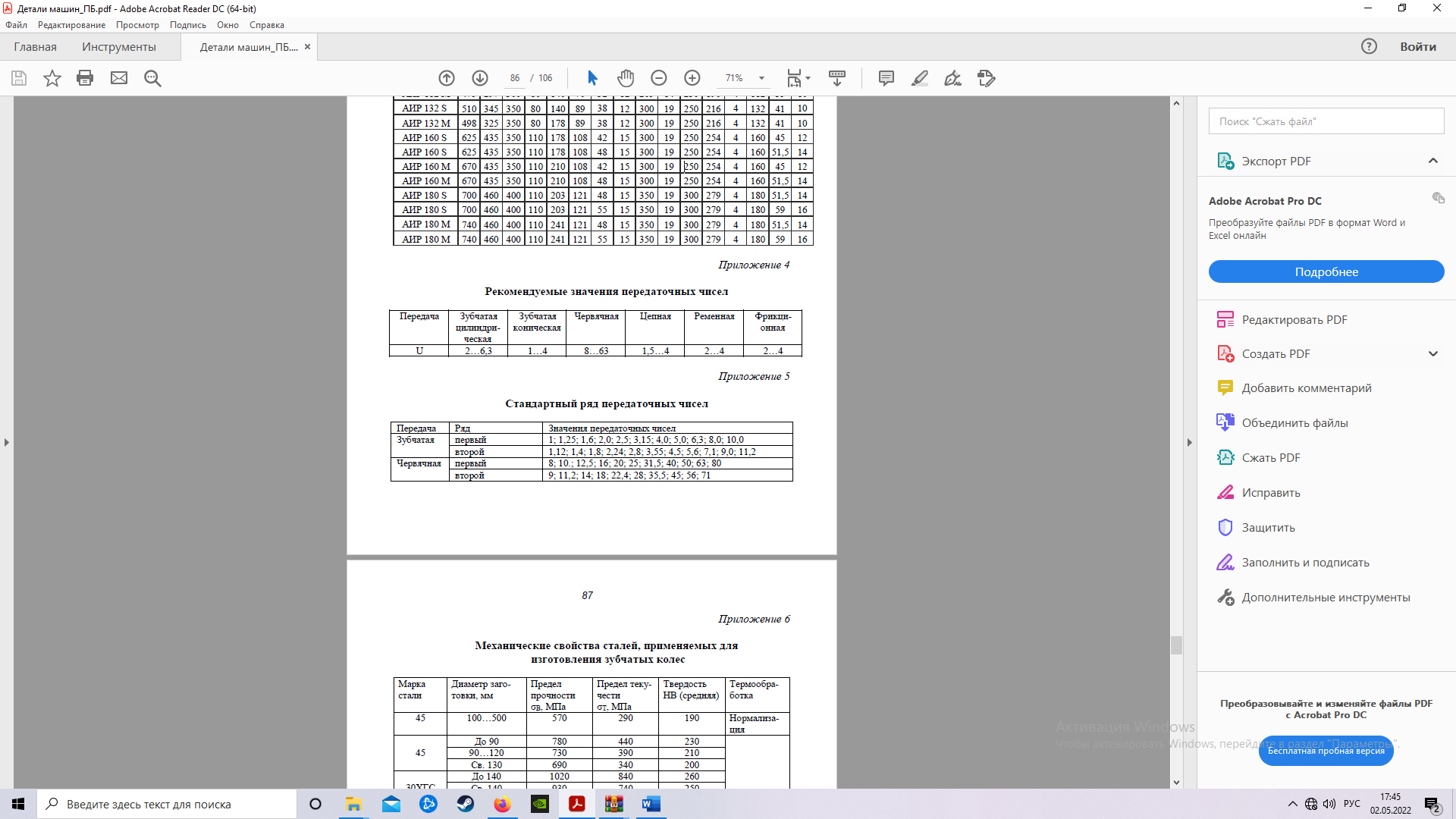

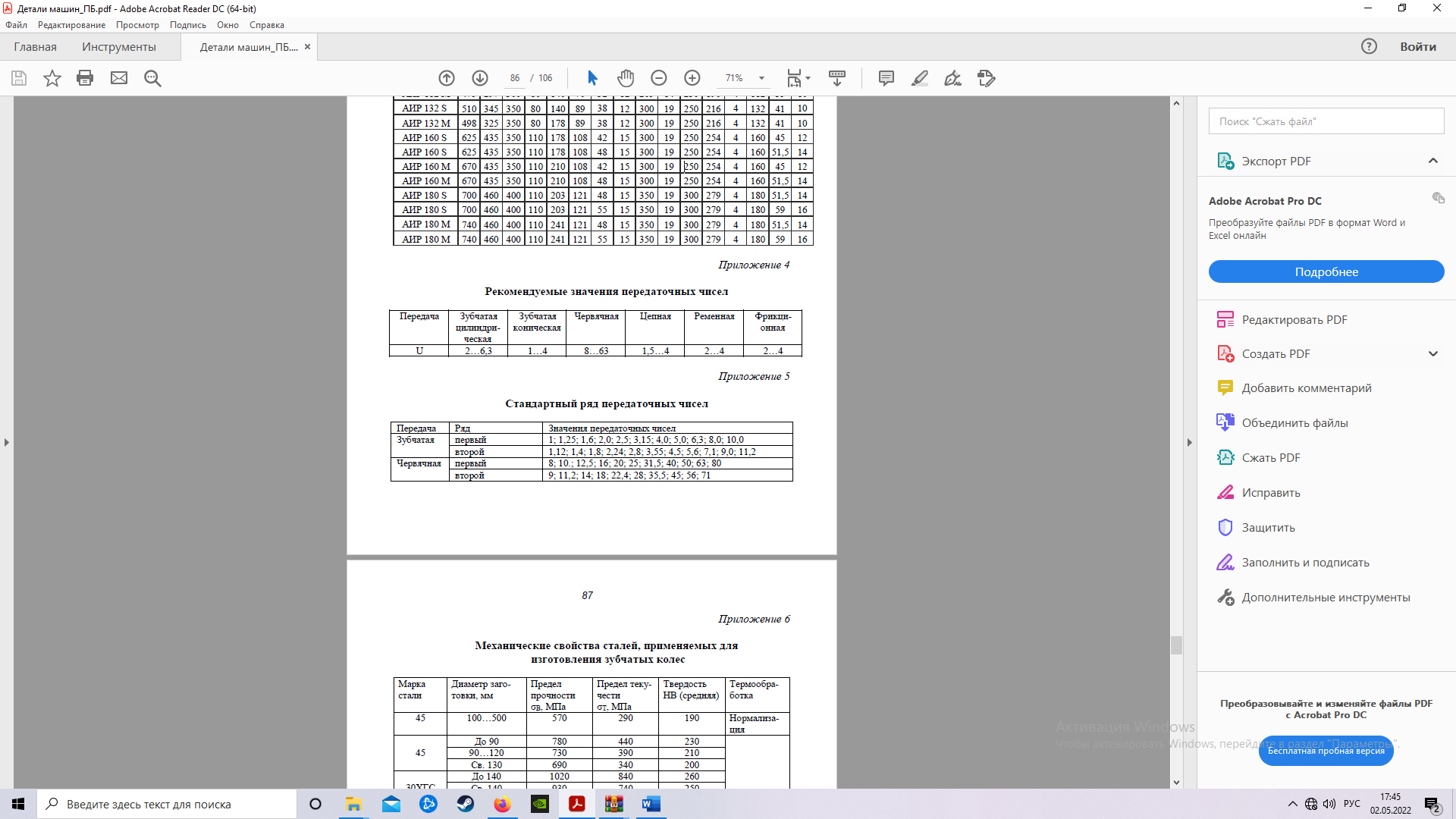

Министерство Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации стихийных бедствий Ивановская пожарно-спасательная академия Государственной противопожарной службы Представительство академии в г. Сургут Специальность 20.05.01 «Пожарная Безопасность» Курсовой проект По дисциплине: «Детали машин» Тема: Проектирование привода подъема пожарных рукавов в башенную сушилку Вариант №36 Выполнил: Карауш Николай Васильевич, студент факультета заочного обучения (с применением дистанционных образовательных технологий), 3 курс, ПБ-3.1.19 учебная группа Руководитель: __________________________________ ________________________________________ Дата: «___»___________ 202__г. Оценка: ____________________ ___________________________ (подпись руководителя) Иваново 2022 ОГЛАВЛЕНИ ПРИЛОЖЕНИЯ 24 ВВЕДЕНИЕ Основной целью курсового проекта является проектирование привода машины, который должен отвечать требованиям надежности, работоспособности, экономичности, технологичности, иметь минимальные габариты и массу, удобство и безаварийность в работе. Объектами курсового проектирования являются обычно приводы различных машин и механизмов (например, лебедок, автолестниц, подъемников, и др.), которые широко распространены в пожарной технике и используются для облегчения и повышения эффективности пожаротушения. В данных приводах используется большинство деталей и узлов общемашиностроительного применения. В нашем случае задания на проектирование включают приводы, состоящие из закрытой передачи – редуктора, и открытой передачи (цепная, ременная, зубчатая, фрикционная). Темой данного курсового проекта является расчёт и проектирование привода подъема пожарных рукавов в башенную сушилку Сушка пожарных рукавов является одним из немаловажных этапов технического обслуживания пожарных рукавов. Устройство представляет собой сварную конструкцию прямоугольной формы из уголков с стальными прутами. Данная конструкция по направляющим будет перемещается во высоте башни с помощью электрической лебедки. В нижней части башни будут подвешиваться пожарные напорные рукава необходимого количества и одновременно все рукава с платформой поднимаются вверх для дальнейшей сушки, что в свою очередь значительно сократит время на техническое обслуживание пожарных рукавов. По углам рукавной крепятся направляющие, по которым будут передвигаться специальные ролики, для того что бы обеспечить равномерное и плавное передвижение решетки вверх и вниз. Направляющее изготавливаются из материала Сталь-30. Для построения конструкции направляющих понадобиться 4 стальных полосы, выполненные в виде уголка и соединяющихся на потолке рукавной башни по диагонали, для последующего крепежа на них блока для транспортировки троса. 1 Кинематический расчет силового привода 1.1 Выбор электродвигателя Перед проведением расчетов необходимо проанализировать схему привода (Рис. 1.1).  Рис. 1.1. Кинематическая схема привода подъема пожарных рукавов в башенную сушилку Цифрами от 1 до 3 на схеме обозначены валы привода. Первый вал принадлежит двигателю. Третий является выходным – соединяется с рабочей органом (машиной), который на схемах не показан. Так как в данной работе привод понижает число оборотов, очевидно, что первый вал имеет наибольшее значение окружной скорости, второй – меньшее и третий – минимальное [1]. Следует прежде всего определить, какие типы механических передач входят в состав привода. Это можно выполнить, руководствуясь обозначениями на кинематических схемах по ГОСТ 2.770-68 [2]. При проведении расчетов принимается обозначение всех характеристик передачи, указывающее номера валов, её составляющих. Например, если передача включает в себя 1 и 2 вал, то её передаточное число обозначается как U1-2.  где  - мощность на рабочем валу привода - мощность на рабочем валу привода  - КПД муфты - КПД муфты - КПД закрытой передачи; - КПД закрытой передачи; -КПД открытой передачи; -КПД открытой передачи; - КПД пары подшипников. - КПД пары подшипников.  - общий коэффициент полезного действия привода - общий коэффициент полезного действия привода Все КПД приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 9. таб. 2] Требуемая мощность электродвигателя:   где  - частота вращения рабочего вала привода. - частота вращения рабочего вала привода.Диапазон передаточных чисел редуктора:  где  - диапазон рекомендуемых передаточных чисел закрытой передачи. - диапазон рекомендуемых передаточных чисел закрытой передачи. - диапазон рекомендуемых передаточных чисел открытой передачи. - диапазон рекомендуемых передаточных чисел открытой передачи.Диапазон требуемых частот вращения электродвигателя:   Все диапазоны рекомендуемых передаточных чисел (  ) приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 10. таб. 3] ) приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 10. таб. 3]По рассчитанным  и и  мы выбрали электродвигатель трехфазный асинхронный АИР132М6, данные о котором занесены в таблицу 1.1 [1. стр. 11. таб. 4]. мы выбрали электродвигатель трехфазный асинхронный АИР132М6, данные о котором занесены в таблицу 1.1 [1. стр. 11. таб. 4].Таблица 1.1–Технические характеристики электродвигателя

Эскиз электродвигателя АИР132М6 представлен на рисунке 1.2  Рисунок 1.2 – Эскиз электродвигателя АИР132М6 исполнения 1М3081 1.2 Определение передаточного числа привода Общее передаточное число привода:  где  - частота вращения вала электродвигателя. - частота вращения вала электродвигателя.Задаемся минимальным передаточным числом открытой передачи. Находим передаточное число закрытой передачи   1.3 Определение частот вращения, угловых скоростей, мощностей и вращающих моментов на валах привода Определим частоты вращения и угловые скорости валов:         Определяем мощности и вращающие моменты на валах привода:         Таблица 1.2 - Результаты кинематического расчета привода

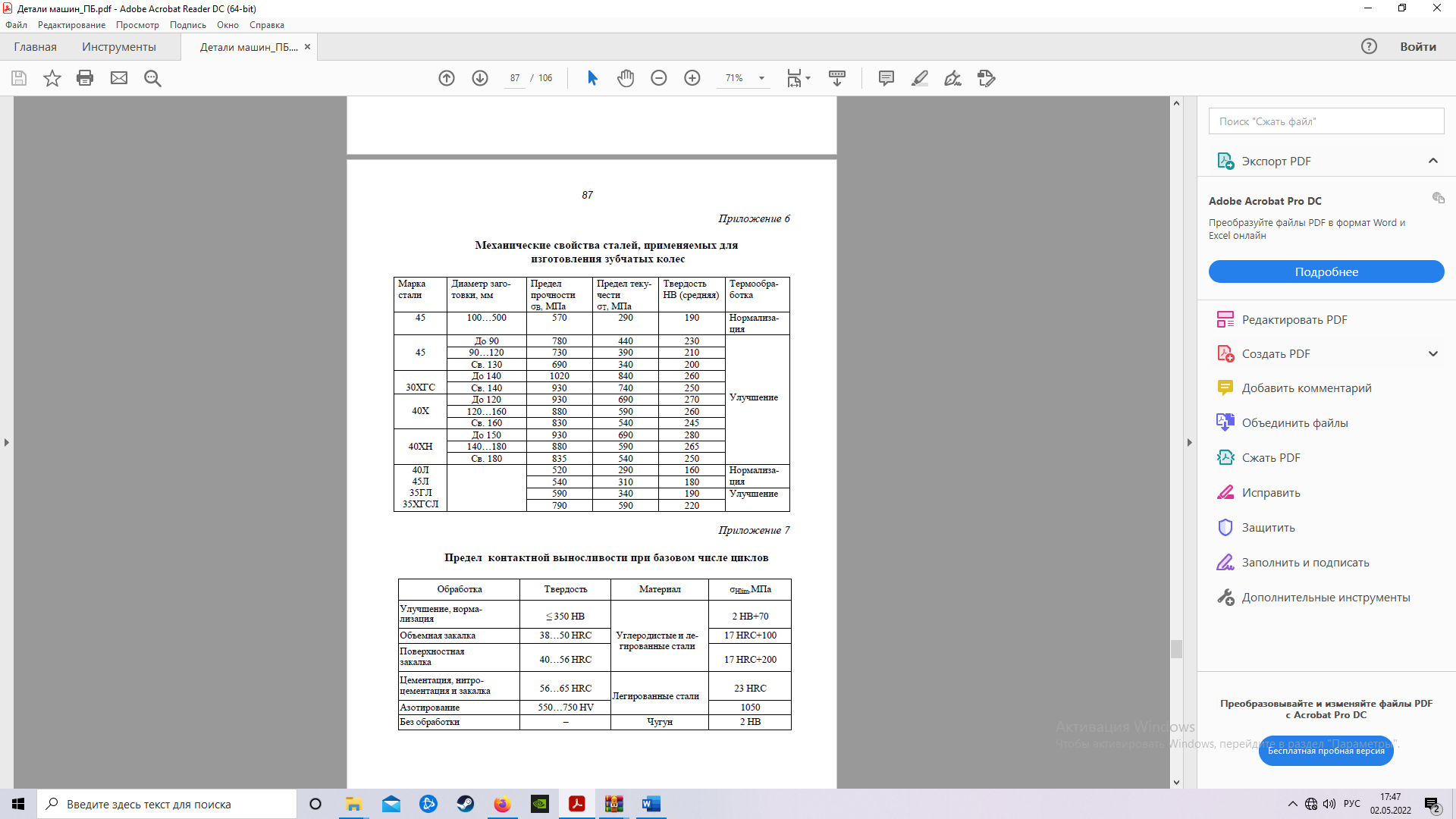

2. Расчет закрытой передачи привода 2.1 Выбор материала зубчатых колес и определение допускаемых напряжений Для колеса целесообразно выбирать сталь с твердостью  , и исходя из этого мы выбрали сталь 45 со следующими механическими свойствами [2. стр.29. таб. А1]: , и исходя из этого мы выбрали сталь 45 со следующими механическими свойствами [2. стр.29. таб. А1]:Таблица 2.1 – Механические свойства стали для колеса

Определяем допускаемые контактные напряжения и напряжения изгиба. Предел контактной выносливости при базовом числе циклов:  Допускаемые контактные напряжения:  где  - коэффициент долговечности; - коэффициент долговечности; - коэффициент безопасности; - коэффициент безопасности;Предел выносливости при базовом числе циклов нагружений:   Допускаемые напряжения изгиба:  где  - коэффициент долговечности; - коэффициент долговечности; - коэффициент, учитывающий реверсивность движения; - коэффициент, учитывающий реверсивность движения; - коэффициент безопасности; - коэффициент безопасности;2.2 Выбор материал шестерни, определяем допускаемые напряжения Выбираем материал шестерни: Материал шестерни должен быть тверже материала колеса, так как зубья шестерни входят в зацепление чаще, чем зубья зубчатого колеса [2. стр.29. таб. А1]:  Таблица 2.2 – Механические свойства стали для шестерни

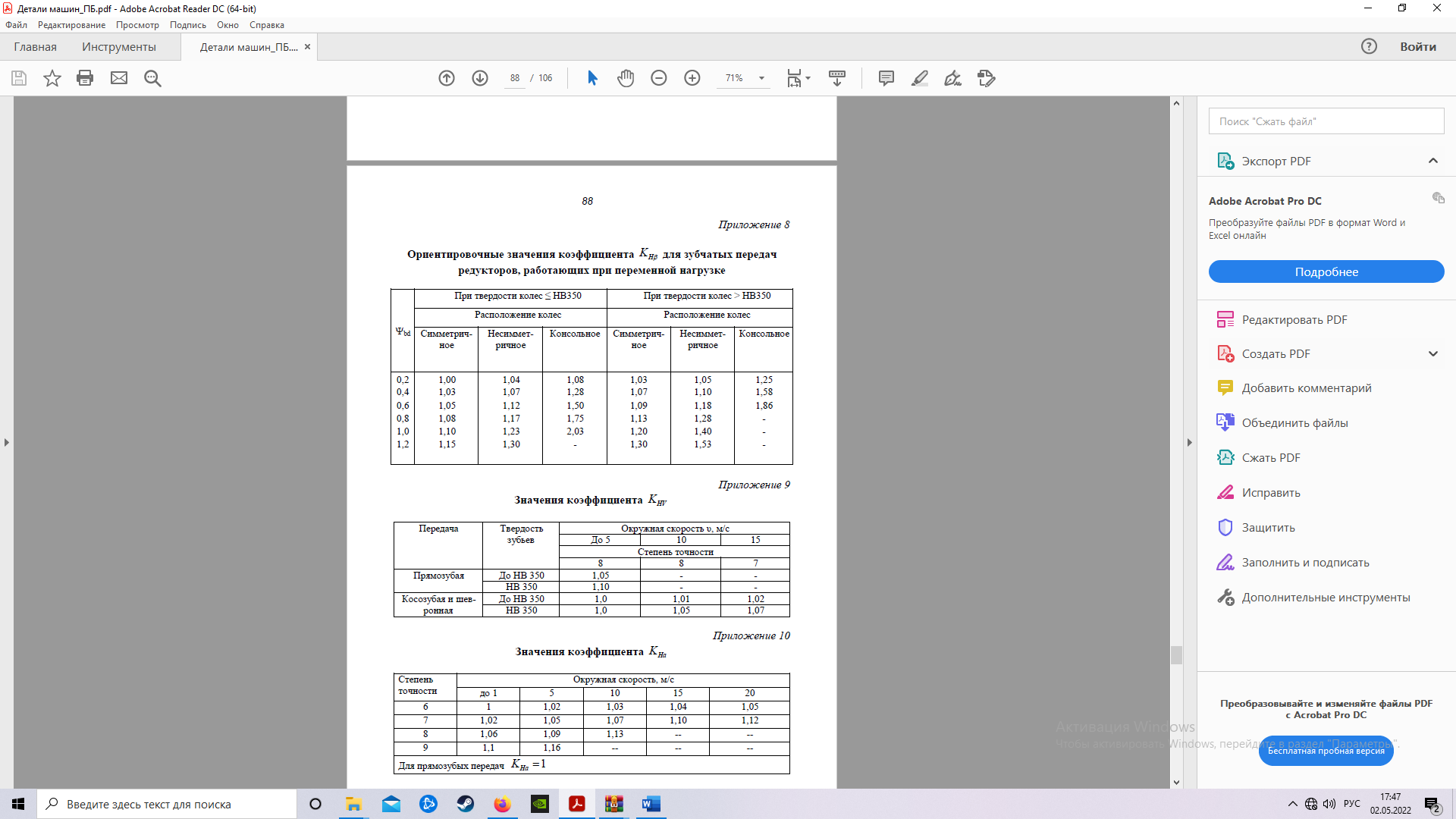

Определяем допускаемые контактные напряжения:   Определяем допускаемые напряжения изгиба:  Расчетное контактное напряжение:  2.3 Определение параметров зацепления и размеров зубчатых колес Минимальное межосевое расстояние  из условия контактной прочности: из условия контактной прочности:Коэффициент нагрузки Кн = 1,3…1,4. Коэффициент зубчатого венца     - момент на шестерне, - момент на шестерне,  ; ; - передаточное число передачи; - передаточное число передачи; - коэффициент нагрузки; - коэффициент нагрузки; - коэффициент зубчатого венца. - коэффициент зубчатого венца.Округляем  = 315мм = 315ммВнешний окружной модуль.  Полученное значение мы округлили по ГОСТ 2185. Число зубьев колеса.  Число зубьев шестерни  Уточняем передаточное число:  Расхождения с исходным значением:  Определяют основные геометрические размеры передачи: Углы делительного конуса:   Внешние делительные диаметры, мм:   Внешние диаметры окружностей выступов, мм:   Внешние диаметры окружностей впадин, мм:   Внешнее конусное расстояние, мм:  Ширина зубчатого венца, мм:  Среднее конусное расстояние, мм:  Средние делительные диаметры, мм:   Средний модуль, мм:  Коэффициент ширины колеса по среднему диаметру:  2.4 Проверочные расчеты конической передачи Определяем среднюю окружную скорость, м/с:  Назначаем степень точности изготовления колес – 8. Условие прочности зубьев по контактным напряжениям:  Недогрузка 2,9%. Условие прочности зубьев по напряжениям изгиба. Приведенное число зубьев:   Определяем по ГОСТ 21354 коэффициенты формы зуба  и и  Проводят сравнительную оценку прочности на изгиб зубьев шестерни и колеса   Определяем коэффициент нагрузки при изгибе:  где  =1,0-коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; =1,0-коэффициент, учитывающий неравномерность распределения нагрузки между зубьями; - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; - коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца; - коэффициент динамичности. - коэффициент динамичности.Проверяем условие прочности зубьев на изгиб:  Окружные силы:  где Т1 и Т2 – вращающие моменты на шестерне и колесе, Н·мм;  и и  - средние диаметры шестерни и колеса, мм. - средние диаметры шестерни и колеса, мм.Осевая сила шестерни равна радиальной силе колеса:   где α = 20о – угол зацепления. Радиальная сила шестерни равна осевой силе колеса:  Сила нормального давления:  3. Расчет открытой передачи привода 3.1 Определение шага цепи Число зубьев звездочки: - ведущей:  ; ;- ведомой:  Вычисляют шаг цепи:  По полученному значению шага цепи t принимаем согласно ГОСТ 13568 стандартную величину шага цепи. Проверяют условия:   Определение геометрических параметров цепной передачи. Определяем число звеньев цепи:  Уточняем межосевое расстояние:  Определяем делительные “ d “ и наружные “ De ” диаметры звездочек:   4. Компоновка редуктора 4.1 Ориентировочный расчет валов Расчет быстроходного вала:  Рисунок 4.1 – Эскиз быстроходного вала Расчет валов из условия прочности на кручение:  где  =12 ... 20 МПа; =12 ... 20 МПа; В соответствии с ГОСТ 1208066, мы округлили диаметры до кратных значений, 2 или 5.     где r – радиус фаски подшипника. Расчет тихоходного вала  Рисунок 4.2 – Эскиз тихоходного вала       4.2 Ориентировочный расчет подшипников Предварительно выбираем подшипники легкой серии из числа стандартных в зависимости от посадочных диаметров валов (табл. 4.1) [4. стр.393. таб. П.3] . Выбираем: для быстроходного вала – роликовые конические однорядные ГОСТ 333-79. Обозначение 7209; для тихоходного – роликовые конические однорядные ГОСТ 333-79. Обозначение 7211; Таблица 4.1 – Подшипники качения

4.3 Расчет корпуса редуктора Толщина стенки корпуса редуктора  Толщина стенки крышки редуктора  Толщина верхнего пояса (фланца) корпуса:  Толщина нижнего пояса (фланца) крышки корпуса:  Толщина нижнего пояса корпуса без бобышки:  Диаметр фундаментных болтов (их число  4): 4): Диаметр болтов у подшипников:  Диаметр болтов у подшипников и соединяющих основание корпуса с крышкой соответственно:  Размеры штифта:   Наименьший зазор между наружной поверхностью колеса и стенкой корпуса: (по торцам и по диаметру соответственно):  ; ;4.4 Расчет формы зубчатого колеса Данные о форме зубчатого колеса представлены в табл. 4.2: Таблица 4.2 - Зубчатое колесо

5. Смазка редуктора Смазка зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев двигателей. Применяем непрерывное смазывание жидким маслом картерным непроточным способом (окунанием) в зубчатых зацеплениях. Подшипники смазываются этим же маслом путем разбрызгивания, образования масляного тумана и растекания масла по валам. Определив вид смазывания зацепления и подшипников, выберем тип масла [4. стр. 253. таб. 10.8]: Рекомендуемый сорт масла: И-30А (индустриальное, без присадок, класс кинематической вязкости – 28). Расчетный объем: Здесь h=35 мм; b=80 мм; a=300 мм.  Необходимый объём:  ЗАКЛЮЧЕНИЕ В заключении необходимо произвести сборку редуктора, ее необходимо начать с валов. Насаживаем каждую деталь на вал в том порядке, в каком она должна следовать. После того, как на каждом валу были установлены все детали (зубчатое колес, втулки, кольца, подшипники, и др.), устанавливаем валы в корпус редуктора таким образом, чтобы концы крышек вошли в пазы корпуса. Верхний фланец покрыть слоем герметика и закрепить на нем крышку редуктора с помощью двух конических штифтов. Прикрутить крышку редуктора. Через смотровое окно в корпусе редуктора залить масло и провести пробный запуск, предварительно закрепив редуктор на раме, а саму раму на полу рабочего цеха. Таким образом, мы спроектировали привода подъема пожарных рукавов в башенную сушилку машины, который должен отвечать требованиям надежности, работоспособности, экономичности, технологичности, иметь минимальные габариты и массу, удобство и безаварийность в работе. В процессе проектирования должны быть учтены основные достижения в области машиностроения, оценены возможности оптимального использования существующих конструкций. Список использованных источников 1. Решетов С.Ю., Клещарева Г.А., Кушнаренко В.М., Кинематический расчет силового привода: Методические указания по курсовому проектированию для студентов инженерно-технических специальностей. – Оренбург: ГОУ ОГУ, 2005.-29с. 2.Чирков Ю.А., Узяков Р.Н., Васильев Н.Ф., Ставишенко В.Г., Решетов С.Ю., Расчет закрытых передач: Методические указания по расчету передач в курсовых проектах. – Оренбург:ГОУ ОГУ, 2006.-34с. 3. Дунаев П.Ф., Леликов О.П., Конструирование узлов и деталей машин. – М.: «Высшая школа», 1985.-416с. 4. «Проектирование механических передач»: Учебно-справочное пособие для втузов/ С. А. Чернавский, Г. А. Снесарев, Б. С. Козинцов и др. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1984. – 560 с., ил. 5. Кушнаренко В.М., Ковалевский В.П., Чирков Ю.А., Основы проектирования передаточных механизмов: Учебное пособие для студентов высших учебных заведений. – Оренбург: РИК ГОУ ОГУ, 2003.-251с. 6. Шейнблит А.Е., Курсовое проектирование деталей машин: Учебное пособие для техникумов. - М.: «Высшая школа», 1991.-432с. 7. Стандарт предприятия: Общие требования и правила оформления выпускных квалификационных работ, курсовых проектов (работ), отчетов по РГР, по УИРС, по производственной практике и рефератов. – М.: ОГУ, 2000. – 62с. 8. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов/ Чернавский С.А., Боков К.Н., Чернин И.М. – М.: Машиностроение, 1988.-416с. 9. Цехнович Л.И., Петриченко И.П., Атлас конструкций редукторов: Учебное пособие. – К.:»Выща школа», 1990.-151с. 10. Чирков Ю.А., Узяков Р.Н., Васильев Н.Ф., Расчет подшипников качения в курсовых проектах для студентов немеханических специальностей. – Оренбург: ГОУ ОГУ, 2004.-15с. 11. Кушнаренко В.М., Фот А.П., Ковалевский В.П., Валы передач: Методические указания для студентов. – Оренбург: ГОУ ОГУ, 1989.-55с. ПРИЛОЖЕНИЕ 1  ПРИЛОЖЕНИЕ 2  ПРИЛОЖЕНИЕ 3  ПРИЛОЖЕНИЕ 4  ПРИЛОЖЕНИЕ 5  | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, рад/с

, рад/с

.

.