Курсовая. Курсовая. Эксплуатация. Курсовой проект по дисциплине Эксплуатация нефтяных месторождений

Скачать 1.43 Mb. Скачать 1.43 Mb.

|

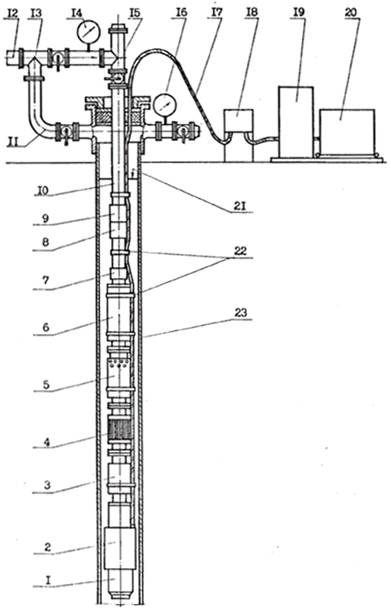

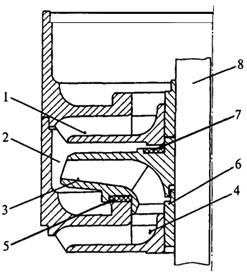

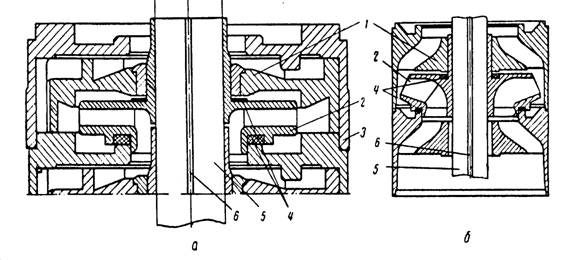

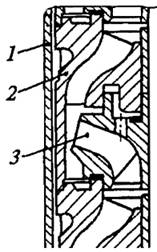

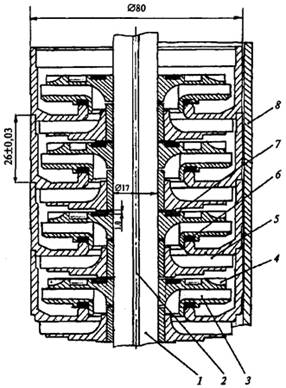

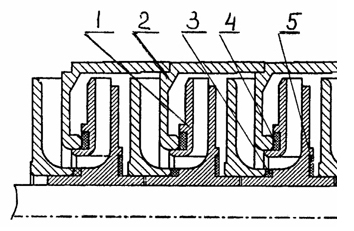

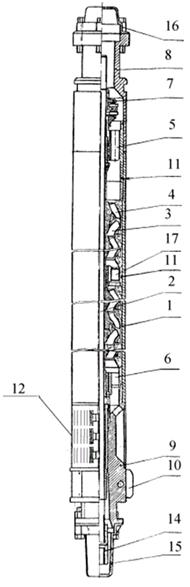

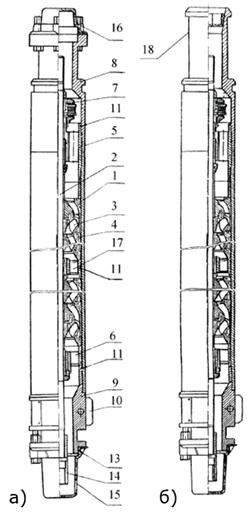

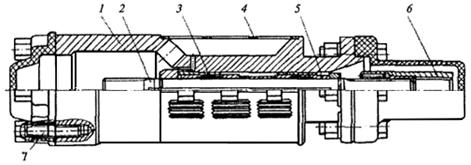

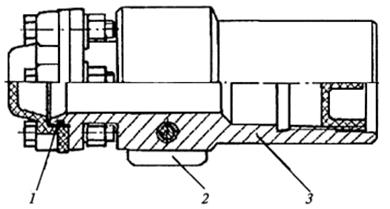

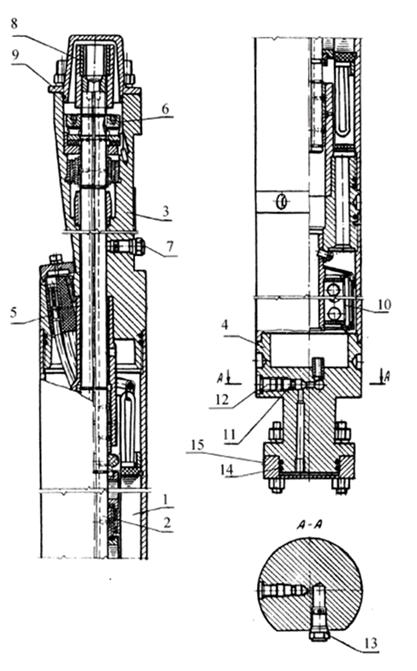

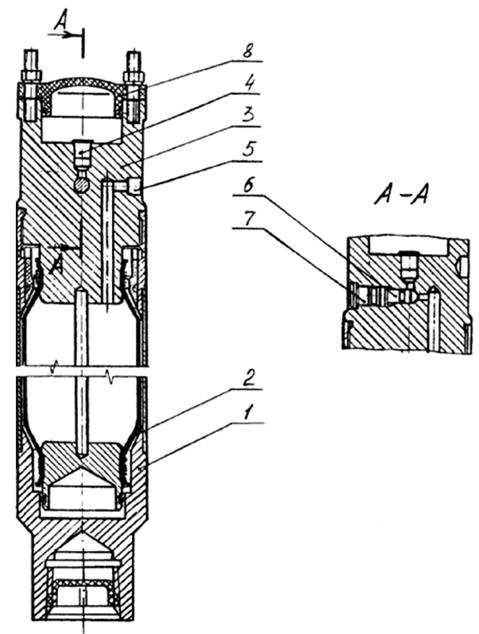

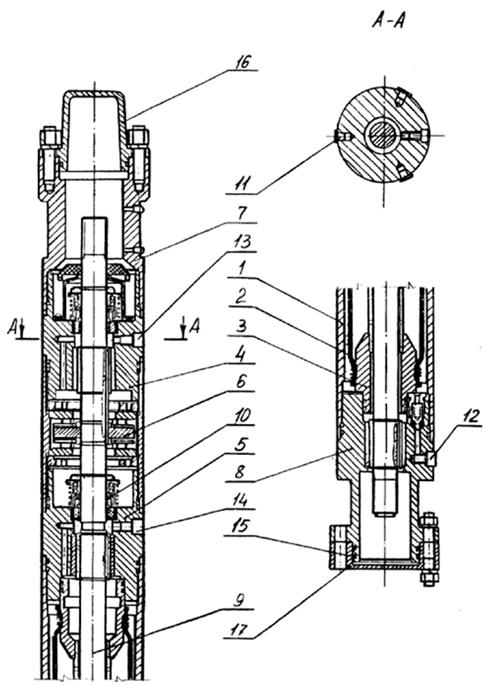

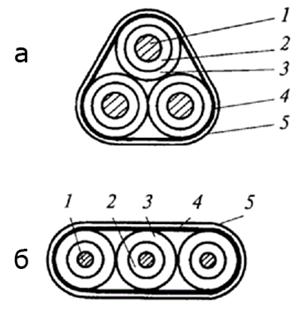

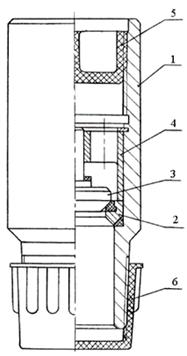

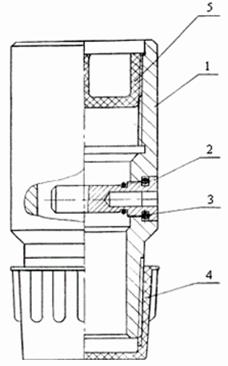

ВыводыПо состоянию на 01.01.2019 г. На объекте числится 127 скважин, в т.ч.: добывающих– 57 (действующих – 54, бездействующих – одна, в консервации – две), нагнетательных – 45, контрольных – 24 (все пьезометрические), ликвидированных - одна. Большинство скважин на объекте работает с дебитом больше 60 т/сут. Больше половины фонда скважин слабо обводнены. Глубина спуска электроцентробежных насосов находится в пределах от 3500 –4150 м. Максимальная глубина спуска насоса - 4126 м, на скважине № 680. К интервалу номинальной производительности <100 относятся 2 скважины, что составляет 14% от фонда. В интервале 100-200 находится 6 скважин, что составляет 43% от фонда. В интервале более 200 м3/сут работает 6 скважин, что составляет 43% от фонда. Основная часть фонда работает в оптимальном режиме. Максимальный коэффициент подачи насоса равен 1,2 д.ед на скважине №698. Минимальный коэффициент подачи насоса 0,6 д.ед на скважине №1006. К интервалу коэффициента подачи насоса 0,6-1 д.ед относятся 11 скважин, что составляет 79% от фонда. В интервале от 1 д.ед находятся 3 скважин, что составляет 21% от фонда. На скважине №766 в промежуток времени с декабря по апрель дебит жидкости уменьшался, что повлекло к увеличению уровня жидкости, что свидетельствует о нормальной работе насоса. С мая по ноябрь 2019 года насос работал в нормальном режиме, динамический уровень и дебит не изменялся. На скважине № 680 с течением времени среднее значение показателей изменяется в небольшом диапазоне. Максимальный дебит скважины за данный период составляет 88 м3/сут и был достигнут в мае 2019 г. Максимальное значение динамического уровня – 3316 м в июне 2019 г. Минимальные значения показателей составляют 51 м3/сут и 2314 м (в октябре 2019 г.) соответственно. С декабря 2018 года по март 2019 года дебит оставался постоянным, хотя динамический уровень стремился вверх. Скорее всего неточно замерен дебит жидкости. За последние 3 года эксплуатации пласта наблюдалось 12 причин простоя. В наибольшем случае за весь рассматриваемый период скважины останавливали по причине R-0, а именно 66,6%.На проведение ГТМ приходится 25% , а ток холостого хода – 8,4%. Так же проанализировав показатели наработки на отказ и межремонтного периода можно сказать, что с 2016 по 2018 гг. происходит снижение межремонтного периода и наработки на отказ. МРП составил: в 2016 – 1770 суток, в 2017 – 1723 суток, в 2018 – 1387 суток. Средняя наработка на отказ составила: в 2016 – 997 суток, в 2017–894 суток, в 2018–737 суток. 3.ТЕХНИЧЕСКАЯ ЧАСТЬ3.1 Описание установки оборудованной ЭЦНЭксплуатация скважин установками погружных центробежных насосов (УЭЦН) является в настоящее время основным способом добычи нефти в России. Данными установками извлекается на поверхность около двух третей от общей годовой добычи нефти в нашей стране. Электроцентробежные скважинные насосы (ЭЦН) относятся к классу динамических лопастных насосов, характеризующихся большими подачами и меньшими напорами по сравнению с объемными насосами. Диапазон подач скважинных электроцентробежных насосов - от 10 до 1000 м3/сутки и более, напор - до 3500 м. В области подач свыше 80 м3/сут ЭЦН имеет самый высокий КПД среди всех механизированных способов добычи нефти. В интервале подач от 50 до 300 м3/сут КПД насоса превышает 40 %. Назначение электроцентробежных скважинных насосов – отбор из скважины нефти с содержанием воды до 99%, содержанием механических примесей до 0,01% (0,1 г/л) твердостью до 5 баллов по Моосу; сероводорода до 0,001%, содержанием газа до 25%. В коррозионностойком исполнении содержание сероводорода может быть до 0,125% (до 1,25 г/л). В износостойком исполнении содержание мехпримесей – до 0,5 г/л. Допустимый темп набора кривизны ствола скважины - до 20 на 10 м. Угол отклонения оси ствола скважины от вертикали – до 400. Достоинством ЭЦН являются большие возможности по автоматизации работы и дистанционного контроля состояния по сравнению со штанговыми установками. Кроме того ЭЦН меньше подвержены влиянию кривизны скважины. Недостатками электроцентробежных насосов является ухудшение работы в условиях коррозионно-агрессивной среды, при выносе песка, в условиях высокой температуры и высокого газового фактора, снижение параметров работы с увеличением вязкости жидкости (при вязкости более 200 сП эксплуатация ЭЦН становится невозможной). Основными производителями погружных центробежных насосов в России являются Альметьевский насосный завод (АО «АЛНАС»), Лебедянский машиностроительный завод (АО «ЛЕМАЗ»), московский завод «Борец». Интересные разработки предлагаются и другими организациями, например, пермским заводом АО «Новомет», изготавливающим методом порошковой металлургии оригинальные ступени погружных центробежных насосов. УЭЦН в России изготавливаются в соответствии с техническими условиями ТУ, за рубежом – в соответствии требованиями API. Наиболее известные зарубежные производители установок ЭЦН – компания «REDA», «Centrilift», «ODI» и «ESP» (CША). В последние годы большую активность проявляют также изготовители УЭЦН из Китайской Народной Республики (фирма Temtext). Общая схема установки погружного электроцентробежного насоса На сегодняшний день предложено большое число различных схем и модификаций установок ЭЦН. На рисунке 3.6 приведена одна из схем оборудования добывающей скважины установкой погружного центробежного электронасоса. Схема установки погружного центробежного насоса в скважине представлена на рисунке 3.1  Рисунок 3.1 Схема установки погружного центробежного насоса На схеме обозначены: компенсатор 1, погружной электродвигатель (ПЭД) 2, протектор 3, приёмная сетка 4 с газосепаратором 5, насос 6, ловильная головка 7, обратный клапан насосный 8, спускной клапан 9, колонна насосно-компрессорных труб (НКТ) 10, колено 11, выкидная линия 12, обратный клапан устьевой 13, манометры 14 и 16, устьевая арматура 15, кабельная линия 17, соединительный вентиляционный ящик 18, станция управления 19, трансформатор 20, динамический уровень жидкости в скважине 21, пояса 22 для крепления кабельной линии к НКТ и насосному агрегату и эксплуатационная колонна скважины 23. При работе установки насос 6 откачивает жидкость из скважины на поверхность по насосно-компрессорным трубам 10. Насос 6 приводится в действие погружным электродвигателем 2, электроэнергия к которому подводится с поверхности по кабелю 17. Охлаждение двигателя 2 производится потоком скважинной продукции. Допустимое по отечественным техническим условиям максимальное содержание свободного газа на входе в насос составляет 25%. При наличии газосепаратора на приёме ЭЦН допустимое газосодержание увеличивается до 55%. Зарубежные фирмы-производители УЭЦН рекомендуют применять газосепараторы во всех случаях, когда входное газосодержание составляет более 10 %. Конструкции основных узлов и деталей насоса Основными элементами любого центробежного насоса являются рабочие колеса, вал, корпус, радиальные и осевые опоры (подшипники), уплотнения, предупреждающие внутренние и внешние утечки жидкости. Электроцентробежные скважинные насосы – многоступенчатые. Рабочие колеса располагаются последовательно на валу. Каждое колесо имеет направляющий аппарат, в котором преобразуется скоростная энергия жидкости в энергию давления с последующим направлением ее в следующее за ним колесо. Колесо и направляющий аппарат образуют ступень насоса. В многоступенчатых насосах с последовательным расположением колес предусматриваются узлы для разгрузки осевых сил. Ступени насоса Насосная ступень является основным рабочим органом скважинного центробежного насоса, посредством которой передается энергия от насоса жидкости. Ступень состоит (рис. 3.2) из рабочего колеса 3 и направляющего аппарата 1.  Рисунок 3.2 Ступень ЭЦН 1 – направляющий аппарат; 2,4 – кольцевые безлопаточные камеры; 3 – рабочее колесо; 5 – нижняя опорная шайба; 6 – защитная втулка; 7 – верхняя опорная шайба; 8 - вал Напор одной ступени составляет от 3 до 7 м водяного столба. Небольшая величина напора определяется малой величиной внешнего диаметра рабочего колеса, ограниченного внутренним диаметром обсадной колонны. Требуемые значения напора в насосе достигаются последовательной установкой рабочих колес и направляющих аппаратов. Ступени размещаются в расточке цилиндрического корпуса каждой секции. В одной секции может размещаться от 39 до 200 ступеней (максимальное количество ступеней в насосах достигает 550 штук). Для возможности сборки ЭЦН с таким количеством ступеней и разгрузки вала от осевой силы применяется плавающее рабочее колесо. Такое колесо не фиксируется на валу в осевом направлении, а свободно перемещается в промежутке, ограниченном опорными поверхностями направляющих аппаратов. От проворота колесо удерживает призматическая шпонка. Индивидуальная осевая опора каждой ступени состоит из опорного бурта направляющего аппарата предыдущей ступени и антифрикционной износостойкой (текстолитовой) шайбы, запрессованной в расточку рабочего колеса (поз.5, рис. 3.2). Эта опора (пята) одновременно является передним уплотнением колеса, снижающим внутренние утечки в насосе. На режимах, примерно на 10% превышающих подачу, соответствующую нулевой осевой силе, рабочее колесо может «всплыть» - переместиться вверх. Для обеспечения для колеса надежного упора предусматривают верхнюю осевую опору. На верхней индивидуальной опоре рабочее колесо может работать и при кратковременных пусковых режимах. Верхняя опора состоит из опорного бурта на направляющем аппарате и шайбы, запрессованной в расточку рабочего колеса (поз.7, рис. 3.2). Основные элементы ступени насоса могут иметь различное конструктивное исполнение. В соответствии с этим, ступени и, собственно, насосы классифицируют следующим образом. 1. По конструкции лопастного аппарата рабочего колеса: с цилиндрическими (радиальными) лопастями (рис. 3.3, а) и с наклонно-цилиндрическими (радиально-осевыми) лопастями (рис. 3.3, б). В ступенях с радиальными направляющими лопастями переводные каналы расположены радиально. Гидравлически они более совершенны, но номинальная подача ограничивается до 125 м3/сут в насосах с наружным диаметром 86 и 92 мм и до 160 м3/сут в насосах с наружным диаметром 103 мм и 114 мм. У рабочих колес с наклонно-цилиндрическими лопастями, лопатки входят в область поворота из осевого направления в радиальное, что приводит к наклонному расположению их входной кромки по отношению к оси насоса. Значение коэффициента быстроходности таких колес находится на крайней правой границе быстроходных насосов, приближаясь к диагональным насосам. Подача в таких ступенях выше. 2. По конструкции проточных каналов направляющего аппарата ступени могут быть с радиальными и «осевыми» проточными каналами. Конструкции ступеней с радиальным и осевым направляющими аппаратами представлены на рис. 3.3 а, б.  Рисунок 3.3 Ступень с рабочим колесом и направляющим аппаратом (а) радиальной конструкции и (б) радиально-осевой конструкции 1 – направляющий аппарат; 2 – рабочее колесо; 3 – обойма (корпус) направляющего аппарата; 4 – опорные шайбы; 5 – вал; 6 – шпонка Радиальные направляющие аппараты имеют радиальное расположение проточных каналов. Ступень с такими направляющими аппаратами гидравлически более совершенная, имеет более простую геометрию, удобна в производстве, но имеет малую подачу (20…40 м3/сут). Ступень с «осевым» направляющим аппаратом названа условно, так в ней расположение каналов, преобразующих кинетическую энергию потока в потенциальную, приближается к осевому. Ступень с осевым направляющим аппаратом обеспечивает большую подачу (40…1000 м3/сут), более простую геометрию и получила массовое применение при изготовлении отечественных конструкций погружных насосов, практически вытеснив «радиальную» ступень, которая в настоящее время уже не производится. 3. По способу установки рабочих колес на валу: - ступени с плавающими рабочими колесами; - ступени с жесткозакрепленными колесами (применяются в зарубежных конструкциях). 4. По способу разгрузки от осевых сил: - ступени с рабочими колесами, неразгруженными от осевой силы (рис. 3.6, 3.2); - ступени, разгруженные от осевой силы с помощью разгрузочной камеры со стороны заднего (основного) диска (рис. 3.4). Камера выполняется с помощью щелевого уплотнения и сквозных отверстий в основном диске. Этот метод используется в ступенях с наклонно-цилиндрическими лопастями. - ступени, разгруженные от осевой силы выполнением радиальных импеллеров на внешней стороне заднего диска (рис. 3.5). Радиальные импеллеры на заднем диске снижают действующее на него давление и используются в основном в цилиндрических колесах. Колеса, в этом случае, называют центробежно-вихревыми. Центробежно-вихревые колеса были разработаны и выпускаются фирмой «Новомет». Для их изготовления используется метод порошковой металлургии. Использование центробежно-вихревых колес имеет ряд преимуществ: на 15…20% увеличивается напор ступени; насос можно использовать для поднятия жидкости с повышенным содержанием газа (до 35% по объему). Ступени с разгруженными рабочими колесами имеют повышенный ресурс работы индивидуальной нижней опоры рабочего колеса. Но они имеют сложную технологию и повышенную трудоемкость изготовления. Кроме того, в процессе работы может произойти функциональный отказ способа разгрузки использованием разгрузочной камеры при засорении разгрузочных отверстий и при износе верхнего уплотнения рабочего колеса.  Рисунок 3.4. Конструкция ступеней с разгруженным рабочим колесом 1- корпус; 2 – направляющий аппарат; 3 – рабочее колесо  Рисунок 3.5. Ступени центробежно-вихревого насоса фирмы «Новомет» 1 – вал; 2 – шпонка; 3 – рабочее колесо; 4 – радиальная лопатка; 5 – направляющий аппарат; 6 – нижняя опорная шайба; 7 – верхняя опорная шайба;8 – корпус насоса 5. По созданию опоры для колес плавающего типа ступени могут быть одноопорной конструкции и двухопорной конструкции. Ступени одноопорной конструкции имеют одну индивидуальную нижнюю опору – пяту - со стороны переднего диска. Двухопорные ступени имеют дополнительную осевую опору через текстолитовое запрессованное кольцо на ступице рабочего колеса на входе и торцевой буртик направляющего аппарата (рис. 3.6). Дополнительная опора усиливает осевую опору и межступенное уплотнение ступеней.  Рисунок 3.6 Двухопорная ступень центробежного насоса 1 – рабочее колесо; 2 – направляющий аппарат; 3 – дополнительное кольцо переднего диска; 4 – основное кольцо переднего диска; 5 – кольцо заднего диска Преимуществами двухопорной конструкции является повышенный ресурс основной нижней опоры ступени, более надежная изоляция вала от абразивной и коррозионно-агрессивной протекающей жидкости, увеличенный ресурс работы и большая жесткость вала насоса из-за увеличенных осевых длин межступенных уплотнений, служащих в ЭЦН также радиальными подшипниками. Недостатком двухопорных ступеней является увеличение трудоемкости в изготовлении. 6. По исполнению ступени могут быть: - обычного исполнения (ЭЦН); - износостойкого (ЭЦНИ); - коррозионностойкого (ЭЦНК). Ступени в насосах разных исполнений отличаются друг от друга материалами рабочих органов, пар трения и некоторыми конструктивными элементами. Ступени в коррозионностойком и износостойком исполнении имеют в конструкции, как правило, две индивидуальные нижние опоры и удлиненную ступицу со стороны заднего диска, закрывающую промежуток вала между колесами от износа (рис. 3.6). В обычном исполнении для изготовления рабочих колес и направляющих аппаратов используется, в основном, модифицированный чугун, в паре трения верхней и нижней основной опоры – текстолит-чугун, дополнительной опоры – текстолит-чугун или резина-чугун. В коррозионностойком исполнении колеса и направляющие аппараты могут изготавливать из чугуна типа «нирезист». Повышенной изностойкости – из износостойкого чугуна, пара трения в нижнем основном подшипнике – резина-силицированный графит, дополнительной опоры – резина-чугун, верхнего подшипника – текстолит-чугун. Чугунные колеса также могут быть заменены пластмассовыми из полиамидной смолы или углепластика, стойких против износа свободным абразивом и не набухающих в воде (в скважинах с большим содержанием нефти, как показал опыт, они менее работоспособны). Традиционной технологией изготовления ступеней российскими производителями является литье. Шероховатость отливок находится в пределах Rz 40…80 мкм (ГОСТ 2789-83). Более низкую шероховатость (Rz 10) позволяет получить технология изготовления заготовок методом порошковой металлургии, разработанная АО «Новомет». Использование данной технологии позволило существенно повысить кпд ступеней и изготавливать более сложные конструкции рабочих колес (центробежно-вихревые колеса). Подшипниковые узлы насоса Подшипниковые узлы скважинного центробежного электронасоса являются одним из основных узлов, определяющих долговечность и работоспособность насосного агрегата. Они работают в среде перекачиваемой жидкости и являются подшипниками скольжения. Для восприятия действующих на вал осевых сил и радиальных нагрузок в ЭЦН используют соответственно осевые и радиальные подшипники. Основные схемы и состав погружных электроцентробежных насосных агрегатов Скважинный электроцентробежный агрегат состоит из погружного насоса, электродвигателя и гидрозащиты, имеющих различные конструктивные схемы. Основные из них приведены ниже. Погружной центробежный насос Погружной центробежный насос изготавливают в секционном (ЭЦН) или модульном (ЭЦНМ) исполнении. Насос в секционном исполнении (ЭЦН), в общем случае, содержит нижнюю секцию с приёмной сеткой (рис. 3.7), среднюю секцию и верхнюю секцию с ловильной головкой (рис. 3.8), причём средних секций может быть несколько. Широко применяются варианты комплектации насосов средней секции с дополнительным входным модулем – приёмной сеткой - вместо нижней секции (рис. 3.9), а также модуль-головкой – вместо верхней секции. В этом случае насосы называются модульными (тип ЭЦНМ). В тех случаях, когда требуется устранить вредное влияние свободного газа на работу насоса, вместо входного модуля устанавливается газосепаратор. Нижняя секция (рис. 3.7) состоит из корпуса 1, вала 2, пакета ступеней (рабочих колёс 3 и направляющих аппаратов 4, верхнего подшипника 5, нижнего подшипника 6, верхней осевой опоры 7, головки 8, основания 9, двух рёбер 10 для защиты кабеля, резиновых колец 11, приемной сетки 12, шлицевой муфты 14, крышек 15, 16 и промежуточных подшипников 17. Рабочие колёса и направляющие аппараты устанавливают последовательно. Направляющие аппараты стянуты верхним подшипником и основанием в корпусе и во время работы неподвижны. Рабочие колёса установлены на вал, который через шпонку приводит их во вращение. Верхний, промежуточные и нижний подшипники являются радиальными опорами вала, а верхняя осевая опора воспринимает нагрузки, действующие вдоль оси вала. Резиновые кольца 11 герметизируют внутреннюю полость секции от утечек перекачиваемой жидкости. Шлицевые муфты 14 служат для передачи вращения от одного вала к другому. На период транспортировки и хранения секции закрыты крышками 15 и 16. Рёбра 10 предназначены для защиты электрического кабеля, расположенного между ними, от механических повреждений при спуске и подъёме насоса. На рис. 3.8 изображены средняя и верхняя секции насоса (обозначение позиций здесь такое же, как на рис. 4.2). Резиновое кольцо 13 уплотняет соединение секций между собой. Верхняя секция насоса заканчивается ловильной головкой 18. Представленный на рис. 3.9 входной модуль служит для приёма и грубой очистки от механических примесей перекачиваемой продукции. Входной модуль состоит из основания 1 с отверстиями для прохода скважинной продукции, вала 2, приёмной сетки 3 и шлицевой муфты 4. В основании установлены подшипники скольжения вала и шпильки 5, при помощи которых модуль крепится верхним концом к секции насоса, а нижнем фланцем – к протектору. Упаковочные крышки 6 и 7 применяют при хранении и транспортировании входного модуля. Для повышения допустимого газосодержания нефти, поднимаемой на поверхность, и повышения всасывающей способности в ЭЦН используют следующие методы: - применение сепараторов различных конструкций на входе, где происходит отделение газа; - установка на приеме диспергирующих устройств, где происходит измельчение газовых включений и подготовка однородной жидкости; - применение комбинированных «ступенчатых» насосов (первые ступени имеют большее проходное сечение – рассчитаны на большую подачу); Российскими производителями выпускаются газосепараторы в соответствии с нормативными документами типов: модули насосные - газосепараторы МНГ и МНГК; модули насосные – газосепараторы Ляпкова МН ГСЛ; модули насосные газосепараторы МНГБ5 (производства ОАО «Борец»). По принципиальной схеме эти газосепараторы являются центробежными. Они представляют собой отдельные насосные модули, монтируемые перед пакетом ступеней нижней секции насоса посредством фланцевых соединений. Валы секций или модулей соединяются шлицевыми муфтами.  1 – корпус; 2 – вал; 3 - рабочее колесо; 4 - направляющий аппарат; 5 - верхний подшипник; 6 - нижний подшипник; 7 - верхняя осевая опора; 8 – головка; 9 - основание, 10 - два ребра для защиты кабеля; 11,13 - резиновые кольца; 12 - приемная сетка; 14 - шлицевая муфта; 15,16 – крышки; 17 - промежуточные подшипники Рисунок 3.7 Нижняя секция насоса  Рисунок 3.8 Средняя (а) и верхняя (б) секции насоса.  1 – основание; 2 – вал; 3 – втулка подшипника; 4 – сетка; 5 – защитная втулка; 6 – шлицевая втулка; 7 - шпилька Рисунок 3.9 Входной модуль насоса  1 – кольцо уплотнительное; 2 – ребро; 3 – корпус Риcунок 3.10 Модуль-головка насоса Использование газосепараторов на входе позволяет увеличить содержание газа до 50 %, а в некоторых случаях и до 80% (модуль насосный - газосепаратор МН ГСЛ5, разработка АО «Лебедянский машиностроительный завод»). На рис. 3.11 изображен газосепаратор типа МН(К)-ГСЛ (в обозначении «К» – коррозионностойкое исполнение). Сепаратор состоит из трубного корпуса 1 с головкой 2, основания 3 с приемной сеткой и вала 4 с расположенными на нем рабочими органами. В головке выполнены две группы перекрестных каналов 5, 6 для газа и жидкости и установлена втулка радиального подшипника 7. В основании размещены закрытая сеткой полость с каналами 8 для приема газожидкостной смеси, подпятник 9 и втулка 10 радиального подшипника. На валу размещены пята 11, шнек 12, осевое рабочее колесо 13 с суперкавитирующим профилем лопастей, сепараторы 14 и втулки радиальных подшипников 15. В корпусе размещены направляющая решетка гильзы.  Рисунок 3.11 Газосепаратор типа МН(К)-ГСЛ Газосепаратор работает следующим образом: газожидкостная смесь попадает через сетку и отверстия входного модуля на шнек и далее к рабочим органам газосепаратора. За счет приобретенного напора ГЖС поступает во вращающуюся камеру сепаратора, снабженную радиальными ребрами, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора поступает по каналам переводника на прием насоса, а газ через наклонные отверстия отводится в затрубное пространство. Кроме модульного исполнения газосепараторы могут быть встроены в нижнюю секцию насоса (ОАО «Борец»). В модульном исполнении выпускаются диспергаторы типа МНДБ5 (производства ОАО «Борец»). Они устанавливаются на входе насоса вместо входного модуля. Максимальное допустимое содержание свободного газа на входе в диспергатор при максимальной подаче – 55% по объему. При прохождении потока газожидкостной смеси через диспергатор повышается ее однородность и степень измельченности газовых включений, благодаря чему улучшается работа центробежного насоса. Вместо входного модуля могут быть также установлены модули газосепараторы-диспергаторы МНГДБ5, выпускаемые ОАО «Борец». Максимальное содержание свободного газа на входе в газосепаратор-диспергатор при максимальной подаче – 68% по объему. Следует отметить, что модульный принцип компоновки ЭЦН, принятый отечественным насосостроением в конце 1980-х годов, в настоящее время подвергается резкой критике некоторыми потребителями и производителями погружных насосных установок. Это связано, главным образом с тем, что у модульных насосов увеличивается число фланцевых соединений между отдельными модулями (секциями, входным модулем, ловильной головкой и т.д.). В ряде случаев это ведёт к уменьшению наработок УЭЦН на отказ, что в наибольшей степени проявляется в тех нефтедобывающих районах, где значительную долю отказов занимают расчленение и полёты установок на забой. Поэтому заводы-изготовители УЭЦН в настоящее время комплектуют установки в соответствии с пожеланиями заказчиков, и на промыслах могут встречаться разные исполнения насосов. Например, приемная сетка может быть выполнена в виде отдельного модуля (рис. 3.9), а может быть установлена непосредственно в нижней секции насоса (рис. 3.7), что уменьшает число фланцевых соединений. Аналогичным образом ловильная головка насоса может быть отдельным модулем (рис. 3.10), а может встраиваться в верхнюю секцию насоса (рис 3.8 б), и т.д. Погружной двигатель с гидрозащитой Электродвигатель Основным видом погружных электродвигателей, приводящих погружной центробежный насос, являются асинхронные маслозаполненные двигатели с короткозамкнутыми роторами. При частоте тока 50 Гц синхронная частота вращения их вала равна 3000 мин-1. Мощность двигателей достигает 500 кВт, напряжение тока 400…3000 В, сила рабочего тока 10…100 А. Электродвигатели мощностью от 12 до 70 кВт (рис. 3.7) - односекционные и состоят из статора 1, ротора 2, головки 3, основания 4 и узла токоввода 5.  Рисунок 3.12 Односекционный погружной электродвигатель Статор выполнен из трубы, в которую запрессован магнитопровод, изготовленный из листовой электротехнической стали. Статор магнитомягкий по всей длине. В пазы статора уложена трехфазная протяжная обмотка из специального обмоточного провода. Фазы обмотки соединены в звезду. Внутри статора размещается ротор, представляющий из себя набор пакетов, разделенных между собой промежуточными подшипниками и последовательно надетыми на вал. Вал ротора выполнен пустотелым для обеспечения циркуляции масла. Пакеты ротора набраны из листовой электротехнической стали. В пазы пакетов вставлены медные стержни, сваренные по торцам с короткозамкнутыми медными кольцами. Для создания более благоприятных условий работы подшипников весь набор пакетов на валу разбит на группы, зафиксированные стопорными кольцами. При этом между группами обеспечивается гарантированный рабочий зазор 2…4 мм. Втулки подшипников металлокерамические, а корпуса выполнены из немагнитного чугуна - нирезиста с запрессованными стальными втулками и имеют устройство, обеспечивающее механическое стопорение их от проворота в расточке статора. Верхний конец статора соединен с головкой, в которой размещен узел упорного подшипника 6 и узел токоввода 5. Узел упорного подшипника воспринимает осевые нагрузки от веса ротора и состоит из основания, кольца резинового, подпятника и пяты. Узел токоввода представляет собой изоляционную колодку, в которой расположены контактные гильзы, соединенные проводами с обмоткой статора. Колодка стопорится в головке винтом и герметизируется резиновым уплотнительным кольцом. Узел токоввода является элементом электрического разъема для подсоединения кабеля. В головку ввернут обратный клапан 7 для закачки через него масла. Сквозь головку проходит вал электродвигателя, на конец которого надета шлицевая муфта 8 для соединения с валом протектора. В торец головки 9 ввернуты шпильки для соединения с протектором. В нижней части электродвигателя расположено основание, в котором размещен фильтр 10 для очистки масла. В основании имеются каналы для сообщения с внутренней полостью компенсатора. Каналы перекрываются перепускным клапаном 11, который после монтажа двигателя на скважине нормально открыт. Отверстие, в которое ввернут перепускной клапан, герметизируется пробкой 12 на свинцовой прокладке. В основание ввернут обратный клапан 13 для закачки масла в электродвигатель. Нижний конец основания выполнен в виде фланца с посадочным буртом для присоединения компенсатора. Для герметизации этого соединения служат резиновые кольца 14. На период транспортирования и хранения головка и основание электродвигателя закрыты крышками 9 и 15. Электродвигатели мощностью свыше 80 кВт обычно выполняют двухсекционными. Они состоят из верхней 1 и нижней 2 секций, которые соединяются при монтаже двигателя на скважине. Каждая секция состоит из статора и ротора, устройство которых аналогично односекционному электродвигателю. Электрическое соединение секций между собой последовательное. Соединение корпусов секций - фланцевое, валов – шлицевой муфтой. Гидрозащита Для увеличения работоспособности погружных электродвигателей большое значение имеет его гидрозащита. Гидрозащита состоит из протектора и компенсатора и выполняет следующие функции: - уравнивает давление во внутренней полости двигателя с давлением пластовой жидкости в скважине; - компенсирует тепловое изменение объема масла во внутренней полости двигателя и его утечки через негерметичные элементы конструкции; - защищает внутреннюю полость двигателя от попадания пластовой жидкости и предотвращает утечки масла при передаче вращения от электродвигателя к насосу. Существуют различные конструкции гидрозащит. Рассмотрим одну из них, часто встречающуюся на промыслах. Компенсатор МК 51 (рис. 3.13) представляет собой корпус 1 в виде трубы, внутри которого размещена резиновая диафрагма 2. Внутренняя полость диафрагмы заполнена маслом и сообщается с внутренней полостью электродвигателя по каналу в головке 3, который перекрыт пластмассовой пробкой 4. В головке имеется отверстие для заполнения маслом внутренней полости диафрагмы, которое герметизируется пробкой 5 на свинцовой прокладке и отверстие с перепускным клапаном 6 и пробкой 7. Перепускной клапан используется в процессе подготовки компенсатора к монтажу. Полость за диафрагмой сообщается с пластовой жидкостью через отверстия в корпусе компенсатора. Диафрагма обеспечивает передачу и уравнивание давления пластовой жидкости в зоне подвески двигателя с давлением масла в двигателе, а также изменением своего объема компенсирует тепловые изменения объема масла в двигателе в процессе его работы. В головку компенсатора ввернуты шпильки для соединения с электродвигателем. На период транспортирования и хранения компенсатор закрыт крышкой 8. Протектор МП 51 (рис. 3.14) состоит из корпуса 1, внутри которого размещается диафрагма 2, закрепленная на опоре 3, двух ниппелей 4 и 5, между которыми размещается узел пяты 6, верхней 7 и нижней 8 головок и вала 9 с двумя торцовыми уплотнениями 10. Вал вращается в подшипниках, установленных в ниппелях и в нижней головке. Нижний конец вала соединяется с валом электродвигателя, верхний конец - с валом насоса при монтаже на скважине. Узел пяты воспринимает осевые нагрузки, действующие на вал. Внутренняя полость диафрагмы сообщается с внутренней полостью электродвигателя и заполняется маслом при монтаже двигателя. Это масло служит запасом для компенсации его естественного расхода через нижнее торцовое уплотнение, герметизирующее вращающийся вал. Полость за диафрагмой сообщается с полостью узла пяты и тоже заполняется маслом для компенсации расхода его через верхнее торцовое уплотнение. Для удаления воздуха при заполнении маслом полостей протектора в ниппелях имеются отверстия, которые герметично закрываются пробками 13 и 14 со свинцовыми прокладками. В ниппеле 4 имеются три отверстия, через которые при работе установки проходит пластовая жидкость, вымывает твёрдые частицы из области верхнего торцового уплотнения и охлаждает его. На период транспортирования и хранения отверстия закрыты пластмассовыми пробками 11, которые перед спуском протектора в скважину удаляются.  Рисунок 3.13 Компенсатор  Рисунок 3.14 Протектор Нижняя головка протектора имеет фланец и посадочный бурт с резиновыми кольцами 15 для герметизации соединения с электродвигателем. В верхнюю головку ввернуты шпильки для соединения с насосом. На период транспортирования и хранения протектор закрыт крышками 16 и 17. Существуют также конструкции гидрозащит, обеспечивающие повышенную надёжность защиты электродвигателя от попадания в него пластовой жидкости. Так, у компенсатора МК 52 полезный объем для масла в два раза больше, чем у компенсатора МК 51, а протектор МП 52 имеет дублированные эластичные диафрагмы и три последовательно установленные торцовые уплотнения. При работе установки ЭЦН в процессе включений и выключений электродвигателя заполняющее его масло периодически нагревается и охлаждается, изменяясь соответственно в объёме. Изменение объёма масла компенсируется за счёт деформации эластичных диафрагм компенсатора и протектора. Проникновению же в двигатель пластовой жидкости препятствуют торцовые уплотнения протектора. Кабельная линия Для подачи переменного тока к погружному электродвигателю служит кабельная линия, состоящая из основного питающего кабеля (круглого или плоского) и плоского кабеля-удлинителя с муфтой кабельного ввода. Соединение основного кабеля с кабелем-удлинителем обеспечивается неразъёмной соединительной сросткой. Кабель-удлинитель, проходящий вдоль насоса, имеет уменьшенные наружные размеры по сравнению с основным кабелем. Конструкции наиболее распространённых отечественных кабелей КПБК (кабель с полиэтиленовой изоляцией бронированный круглый) и КПБП (кабель с полиэтиленовой изоляцией бронированный плоский) представлены на рис.3.15,  1 - медная однопроволочная жила; 2 - первый слой изоляции из полиэтилена высокой плотности; 3 - второй слой изоляции из полиэтилена высокой плотности; 4 - подушка из прорезиненной ткани или равноценных заменяющих материалов (например, из композиции полиэтиленов высокой и низкой плотностей); 5 - броня из стальной оцинкованной ленты S-образного профиля (для кабеля КПБК) или ступенчатого профиля (для кабеля КПБП). Рисунок 3.15 Конструкции кабеля КПБК (а) и КПБП (б) Существуют также специальные теплостойкие кабели с изоляцией из полимидно-фторопластовой плёнки и фторсополимера, со свинцовыми оболочками поверх изоляции жил, и др. Насосные обратный и спускной клапаны Насосный обратный клапан (рис. 3.16) предназначен для предотвращения обратного вращения рабочих колес насоса под воздействием столба жидкости в напорном трубопроводе при остановках насоса и облегчения повторного запуска насоса. Обратный клапан используется также при опрессовке колонны насосно-компрессорных труб после спуска установки в скважину. Обратный клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба для подсоединения спускного клапана, а с другой стороны - наружная коническая резьба для ввинчивания в ловильную головку верхней секции насоса. Внутри корпуса размещается обрезиненное седло 2, на которое опирается тарелка 3. Тарелка имеет возможность осевого перемещения в направляющей втулке 4.  Рисунок 3.16 Обратный клапан Под воздействием потока перекачиваемой жидкости тарелка 3 поднимается, тем самым, открывая клапан. При остановке насоса тарелка 3 опускается на седло 2 под воздействием столба жидкости в напорном трубопроводе, т.е. клапан закрывается. На период транспортирования и хранения на обратный клапан навинчивают крышки 5 и 6. Спускной клапан предназначен для слива жидкости из напорного трубопровода (колонны насосно-компрессорных труб) при подъеме насоса из скважины. Спускной клапан (рис. 3.16) содержит корпус 1, с одной стороны которого имеется внутренняя коническая резьба муфты для соединения к насосно-компрессорным трубам, а с другой стороны - наружная коническая резьба для ввинчивания в обратный клапан. В корпус ввернут штуцер 2, который уплотнен резиновым кольцом 3. Перед подъемом насоса из скважины конец штуцера, находящийся во внутренней полости клапана, сбивается (обламывается) специальным инструментом (например, ломом, сбрасываемым в НКТ), и жидкость из колонны насосно-компрессорных труб вытекает через отверстие в штуцере в затрубное пространство. На период транспортирования и хранения спускной клапан закрыт крышками 4 и 5. Погружные асинхронные двигатели в зависимости от мощности изготавливаются одно- и двухсекционными. В зависимости от типоразмера питание электродвигателя осуществляется напряжением от 380 до 2300 В. Рабочая частота переменного тока составляет 50 Гц. При использовании регулятора частоты допускается работа двигателя при частоте тока от 40 до 60 Гц. Синхронная частота вращения вала двигателя – 3000 об/мин. Рабочее направление вращения вала, если смотреть со стороны головки – по часовой стрелке.  Рисунок 3.17 Спускной клапан |