Флотация. Курсовой проект по дисциплине флотационные методы обогащения студент гр. Оп092 Чуканов И. Д

Скачать 4.09 Mb. Скачать 4.09 Mb.

|

|

Таблица 5 Баланс воды в схеме флотации

3. ОПРЕДЕЛЕНИЕ НЕОБХОДИМОГО ЧИСЛА КАМЕР И РАЗМЕРА ФЛОТАЦИОННОЙ МАШИНЫ Необходимое количество камер флотационной машины рассчитывается отдельно для каждой операции по формуле  (13) (13)где Vn – суточный объем флотируемой пульпы, м3/сут; t – продолжительность флотации в рассматриваемой операции, мин; vk – геометрический объем камеры, м3; K – отношение объёма пульпы в камере при работе флотационной машины к геометрическому объёму камеры (К = 0,7–0,8). Продолжительность флотации в отдельных операциях принимается по практическим показателям обогатительных фабрик, перерабатывающих аналогичные руды (в основной и контрольной – 20-25 мин; на перечистках концентратов – 10-15 мин). После анализа опыта работы фабрик, обогащающих аналогичные руды, и литературных источников [5], а также с учётом результатов расчёта водно-шламовой схемы к установке принимаются флотационные машины следующих типоразмеров: в основных и контрольных операциях – ФПМ-16УМ; в перечистных операциях молибденового цикла – РИФ 0,2; в перечистках медного концентрата – РИФ 3,5. Технические характеристики выбранных флотационных машин указаны в приложении 4.             По полученным значениям N вычерчивается компоновка оборудования (приложение 3). 4. ВЫБОР РЕАГЕНТНОГО РЕЖИМА Реагентный режим для проектируемого флотационного отделения подбирается на основании литературных источников [2, с. 352; 4, с. 156-163] и опыта работы обогатительных фабрик, перерабатывающих аналогичное сырьё [1, с. 113-114]. Флотация молибденита проводится в слабощелочной среде, которая создаётся добавлением извести (100-250 г/т руды). Так как молибденит является природно-гидрофобным минералом, то для его флотации следует применять неионогенные собиратели, например керосин (100-300 г/т). Депрессором флотации породных минералов, представленных кварцем, служит жидкое стекло (до 250 г/т руды), халькопирит подавляется сернистым натрием (15-20 кг/т руды). Расход сернистого натрия можно снизить в 3-5 раз путём подогрева пульпы до 70-80оС. В качестве пенообразователя в цикле молибденовой флотации используется терпинеол (30-50 г/т руды), который также способствует эмульгированию керосина. Добавка ксантогената (5-20 г/т руды) позволяет увеличить извлечение молибдена в концентрат. Для флотации халькопирита требуется щелочная среда, создаваемая известью (до 500 г/т руды). При флотации сульфидов цветных металлов применяются анионные сульфгидрильные собиратели – ксантогенаты. В цикле медной флотации можно применить бутиловый ксантогенат (40-60 г/т руды). Пенообразователем при флотации халькопирита может выступать сосновое масло (10-30 г/т руды). СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ Справочник по обогащению руд. Обогатительные фабрики. /Под ред. О. С. Богданова, Ю. Ф. Ненарокомова. М.: Недра, 1984. – 358 с. Справочник по обогащению руд. Основные процессы. /Под ред. О. С. Богданова. М.: Недра, 1983. – 381 с. Разумов К. А., Перов В. А. Проектирование обогатительных фабрик. Учебник для вузов. М.: Недра, 1982. – 518 с. Шубов Л. Я. и др. Флотационные реагенты в процессах обогащения минерального сырья. Справочник в двух книгах. Кн. 2. М.: Недра, 1990. – 263 с. Лавриненко А. А. Современные флотационные машины для минерального сырья.//Горная техника, 2008. – с. 186-195. Суслина Л. А. Флотационные методы обогащения полезных ископаемых: методические указания по выполнению курсового проекта для студентов очной и заочной форм обучения специальности 130405 «Обогащение полезных ископаемых» / Л. А. Суслина, М. С. Клейн, А. А. Байченко. Кемерово: КузГТУ, 2009. 23 с. Приложение 1 Качественно-количественная схема флотации  Приложение 2 Водно-шламовая схема флотационного отделения  Приложение 3 Компоновка основного технологического оборудования  Приложение 4 Технические параметры флотационных машин

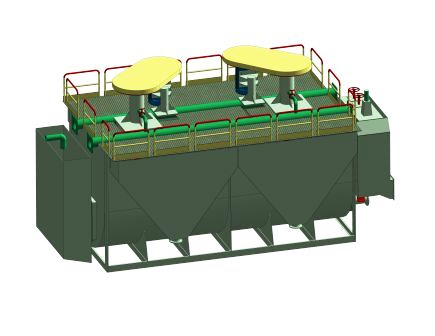

ПНЕВМОМЕХАНИЧЕСКИЕ ФЛОТАЦИОННЫЕ МАШИНЫ ТИПА «РИФ» Пневмомеханические машины типа «РИФ» предназначены для обогащения руд методом пенной флотации. Благодаря оригинальности конструкции флотомашина «РИФ» изготавливается под различные операции флотации с учётом особенностей обогащения минерального сырья. Гидроаэродинамические условия, создаваемые аэрационными узлами РИФ за счёт оптимальных придонных и восходящих потоков пульпы, позволяют увеличить количество тонко диспергируемого воздуха и снизить мощность, потребляемую приводом блока аэратора. Конструкция флотомашин типа «РИФ» обеспечивает: успешную флотацию частиц широкого диапазона крупности, в том числе класса +0,2 мм и более; повышение технологических показателей по содержанию и извлечению полезных компонентов в концентрат, снижение потерь в хвостах. высокую эксплуатационную надёжность. Главной конструктивной особенностью флотомашин является модульный принцип построения, что позволяет эффективно внедрять их при реконструкции флотационных отделений существующих предприятий с ограничением по высоте кровли и мощности грузоподъёмного оборудования. Благодаря такой конструкции, флотомашины легко транспортировать как по железной дороге, так и автомобильным транспортом. Машины «РИФ» компонуются из следующих основных секций (рис. 5): приёмного кармана I, камеры II, пенных желобов III, промежуточного кармана IV, разгрузочного кармана V, камеры сдвоенной VI.  Рис. 5. Флотационная пневмомеханическая машина типа «РИФ» Особенности конструкции: Количество модулей II, III, IV определяется согласно варианту компоновки машины. Кожуха укрытий клиноременных передач изготавливаются из армированного пластика, что позволяет снизить уровень шума, улучшить эстетическое восприятие изделия. Камеры флотомашины оснащены поперечными пенными желобами. Внутренняя поверхность корпусных узлов модулей флотомашины защищена от химической эрозии специальным полимерно-резиновым покрытием, а места, подверженные абразивному износу, резинометаллическими футеровками. Гидродинамический режим работы флотомашины корректируется в зависимости от операции флотации. ФЛОТАЦИОННАЯ ПНЕВМОМЕХАНИЧЕСКАЯ МАШИНА ФПМ-16УМ Флотационные пневмомеханические машины производства ОАО «ПО «Усольмаш» предназначены для обогащения руд методом пенной флотации. Флотационные машины применяются на обогатительных фабриках в технологических схемах всех операций флотации (основная, контрольная, перечистная) с содержанием твёрдого в пульпе до 50% по массе, крупностью не менее 45% класса –0,074мм и плотности руды до 4,7 т/м3.  Рис. 6. Флотационная пневмомеханическая машина ФПМ16-УМ Машины комплектуются из следующих основных сборочных единиц: кармана приёмного, двухкамерных или однокамерных секций, промежуточных карманов, кармана разгрузочного и секций пенных желобов. Большеобъёмные машины комплектуются площадками обслуживания, что позволяет производить техническое обслуживание приводов, блоков без дополнительной транспортировки их на участок ремонта и технического обслуживания. Применение в поставляемом оборудовании современных материалов для изготовления и защиты изнашиваемых частей, использование полимерных покрытий увеличивает межремонтные сроки, повышает технологические показатели и надёжность работы оборудования, уменьшают затраты на ремонт и обслуживание. Все флотомашины оснащены импортными системами автоматического управления, что обеспечивает стабильность хода технологического процесса и удобство его управления операторами. Флотационные машины ФПМ16-УМ успешно работают на многих обогатительных фабриках РФ, ближнего и дальнего зарубежья, таких как: ГМК «Норильский никель», Россия, Монголо-Российское СП «Эрдэнэт», Монголия, ЗАО «Золотодобывающая компания «Полюс», Россия, «Алмалыкский ГМК», Республика Узбекистан, Корпорация «Казахмыс», Республика Казахстан, ОАО «Ковдорский ГОК», Мурманская обл., Россия, ОАО «Гайский ГОК» Оренбургская обл., Россия, ОАО «Кольская ГМК», Россия и др. При эксплуатации флотационных машин ФПМ16-УМ производства ОАО «ПО «Усольмаш» обозначены следующие преимущества: интенсивное перемешивание материала, что приводит к более длительному контакту воздушных пузырьков с флотируемыми частицами; лучшее диспергирование воздуха и высокая циркуляция пульпы обеспечивают оптимальное время пребывания при максимальном извлечении и требуемом содержании полезного компонента в концентрате; быстрый перевод твёрдой фазы во взвешенное состояние в течение работы и восстановление этого состояния после останова машины; эффективное распределение воздуха по всему объёму камеры уменьшает расход пенообразователя; импеллер и статор из износостойкой резины или литого полиуретана обеспечивает повышение износостойкости оборудования; простота обслуживания и при необходимости замены, без снятия механизма привода. |