Курсовой проект по дисциплине Компрессорное оборудование газовой промышленности

Скачать 1.21 Mb. Скачать 1.21 Mb.

|

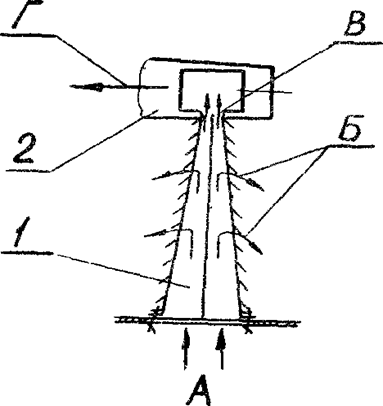

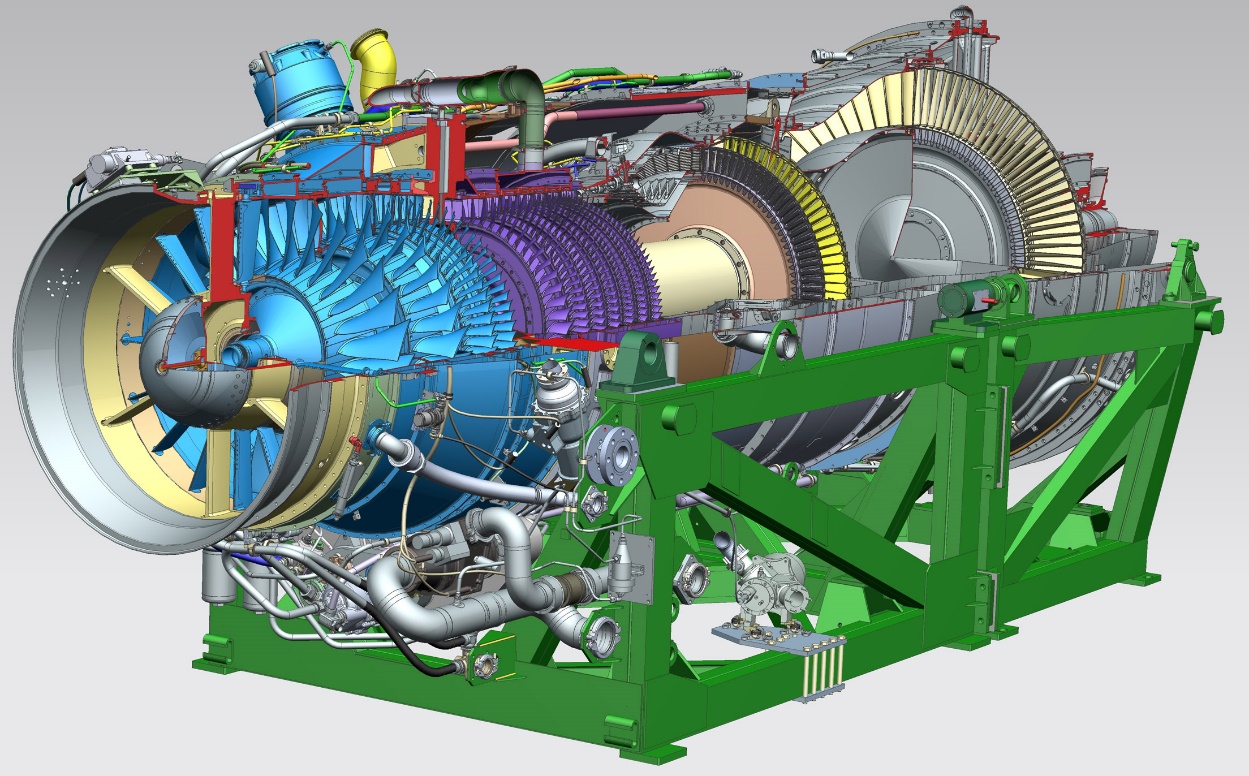

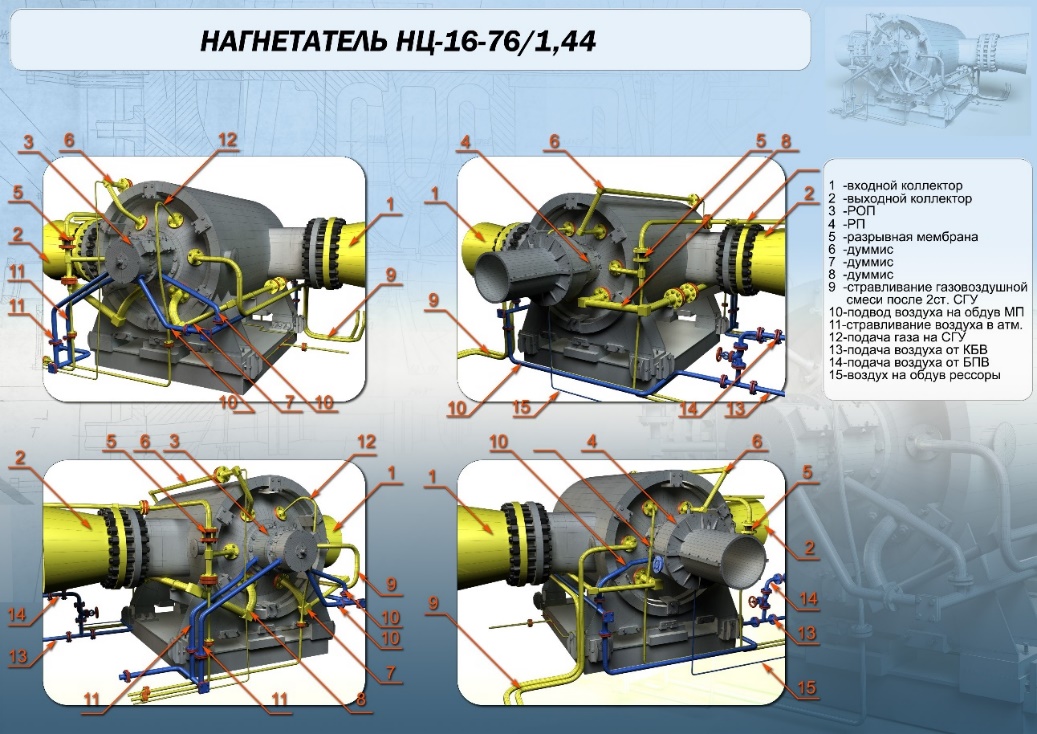

Рисунок 1 – Внешний вид ГПА-Ц-16П Блок маслоохладителей Предназначен для охлаждения масла, циркулирующего в системах смазки и уплотнения агрегата. Компоновка ГПА-Ц-16П предусматривает установку двух блоков маслоохладителей: одного - для охлаждения масла, циркулирующего в системе смазки двигателя НК-16СТ, другого - в системе смазки и уплотнения нагнетателя. Блок маслоохладителей состоит из поддона с четырьмя опорами, на которых устанавливаются маслоохладители (по два в каждом блоке). По периметру поддона привариваются контейнер блока маслоохладителей, состоящий из каркаса со щитами и жалюзи, а также крыши. В каждом блоке имеется по четыре осевых вентилятора типа 06-300. Блок маслоохладителей работает следующим образом: атмосферный воздух вентиляторами блока засасывается и продувается через аппараты АВМ, отбирая тепло с поверхности оребрения труб, а затем подает во внутрь контейнера и через жалюзи выбрасывается в атмосферу. Открытие жалюзи происходит за счет наличия избыточного давления (поддува) в объеме контейнера блока маслоохладителей, создаваемого вентиляторами. Поддержание требуемой температуры масла происходит автоматически при помощи регуляторов температуры и за счет включения или выключения соответствующего вентилятора. Блок вентиляции Предназначен для размещения оборудования, обеспечивающего вентиляцию отсека двигателя турбоблока и просос атмосферного воздуха через маслоохладители при отсутствии электроэнергии. Блок вентиляции включает каркас, вентиляторы, патрубок и заслонки с гидроприводом, состоящим из гидроцилиндра, гидрораспределителя, соединительных шлангов, системы ТЯГ, компенсатора и переходников. Блок маслоагрегатов Предназначен для размещения маслоагрегатов и арматуры масляной системы, что позволяет производить их безопасное обслуживание при работе газоперекачивающего агрегата. Блок маслоагрегатов состоит из каркаса сварной конструкции, к которому при помощи специальных прижимов прикреплены щиты (панели). Для вентиляции блока в нем предусмотрен вентилятор. Блок автоматики Служит для размещения приборных щитов и другого оборудования системы автоматики. Блок автоматики состоит из каркаса и крыши. К каркасу при помощи специальных прижимов прикреплены щиты (панели). Крыша служит опорной поверхностью блока маслоохладителей. Блок фильтров топливного газа Предназначен для очистки природного газа от возможных загрязнений в трубопроводах между станционным блоком подготовки топливного газа и входом в двигатель, а также при нарушении работы системы подготовки топливного газа. Блок состоит из двух фильтров, установленных на раме. Конструкция блока фильтров позволяет включать в работу фильтры как поочередно, так и одновременно оба. Фильтр топливного газа состоит из корпуса, фильтрующего элемента, каркаса и крышки. Степень фильтрации топливного газа 10 мкм. Блок пожаротушения Служит для размещения установки автоматического газового пожаротушения УАГЭ-8, вытяжного вентилятора, арматуры и других устройств. Выход огнегасящего вещества производится через штуцера в боковых стенках отсека. Автоматическая система пожаротушения обеспечивает пожарную защиту отсеков двигателя и нагнетателя за счет своевременного обнаружения очага загорания и последующего подавления его путем автоматической подачи огнегасящего вещества. В качестве огнегасящего вещества применяется хладон 114В2. Для обнаружения пожара и выдачи команды в систему управления в отсеках двигателя и нагнетателя установлены соответствующие датчики. При возникновении пожара в отсеке нагнетателя команда на выброс хладона происходит немедленно. Блок воздухоочистительного устройства (ВОУ) ВОУ-Ц-100 предназначено для очистки от пыли, атмосферных осадков и других механических включений циклового воздуха, подаваемого на вход газотурбинного двигателя с номинальным расходом воздуха 100 кг/с. Назначенный ресурс ВОУ — не менее 100 тыс. ч.  1 - сужающаяся камера; 2 - короб отсоса запыленного воздуха; А - воздух атмосферный; Б - воздух очищенный, В - воздух запыленный; Г - воздух к вентилятору отсоса пыли Рисунок 2 - Схема работы инерционного фильтрующего элемента ВОУ Запыленный атмосферный воздух засасывается в воздухоочистительные элементы через прямоугольные окна в стенках камеры ВОУ. За счет резкого поворота в воздухоочистительных элементах происходит сепарационное разделение воздушного потока. Запыленный воздух, обладающий большей инерционностью через систему коробов 6, отсасывается вентиляторами 8, и через короба 7 и 9, шумоглушитель 10 выбрасывается в атмосферу. Поток очищенного воздуха, изменив направление в вертикальных листах воздухоочистительных элементов, поступает через шумоглушители, предназначенные для снижения уровня шума от работы двигателя, в компрессор двигателя. Срок службы ВОУ — не менее 30 лет. Конструкция ВОУ должна обеспечивать его работу на всех рабочих режимах ГПА без постоянного присутствия обслуживающего персонала возле ВОУ и в операторной КЦ. ВОУ должно обеспечивать свободный доступ персонала для замены ФЭ на различных ступенях очистки. ВОУ должно оборудоваться датчиками измерения разрежения на всех ступенях очистки, а также сигнализации защиты и измерения параметров. Камера всасывания Служит для направления очищенного в ВОУ атмосферного воздуха к осевому компрессору двигателя. Всасывающая камера состоит из двух составных частей: камеры и рамы, собираемых при монтаже. Камера представляет собой цельносварной каркас, выполненный из профильного проката. В проемы каркаса вставлены специальные щиты, заполненные теплоизоляционными звукопоглощающими матами из супертонкого базальтового волокна. Внутренняя сторона щитов обшита перфорированным стальным листом. Блок промежуточный Предназначен для формирования равномерного потока воздуха непосредственно перед входным направляющим аппаратом осевого компрессора двигателя. Блок состоит из каркаса, патрубка и проставки, установленных на подвижной раме на стойках. Каркас блока представляет собой жесткую сварную металлоконструкцию из профильного проката. К полу каркаса закреплены две балки, по которым осуществляется перемещение двигателя и рамы с патрубком и проставкой. Патрубок круглого сечения выполнен из листовой нержавеющей стали. По патрубку атмосферный воздух подводится к осевому компрессору двигателя. По функциональному назначению проставка является продолжением патрубка и введена с целью облегчить стыковку патрубка с лемнискатой и диффузором двигателя. Рама представляет собой сварную конструкцию, выполненную из горячекатаного швеллера. На раме закреплены стойки, на которых устанавливается патрубок, и опоры для установки проставки. Выхлопное устройство с шумоглушением Служит для выброса выхлопных газов и снижения шума выхлопа двигателя НК-16 СТ. Устройство состоит из диффузора, проставки и шумоглушителя. Выхлопное устройство поддерживается опорой. Диффузор предназначен для плавного уменьшения скорости выхлопных газов и представляет собой цельносварную конструкцию, состоящую из каркаса, внутренние проемы которого заполняются звукопоглощающим материалом. Проставка представляет собой сварную конструкцию и служит для забора выхлопных газов, идущих на обогрев всасывающего тракта. Шумоглушитель пластинчато-щелевого типа предназначен для снижения уровня шума от выхлопных газов двигателя. 2.2 Принцип работы двигателя НК16–СТ Стационарный газотурбинный двигатель НК16–СТ создан на базе авиационного турбовентиляторного двигателя НК–8–2У. При конвертировании в НК–16СТ вентиляторный контур заглушен. Представляет собой двухкаскадную трехвальную ГТУ. Состоит из двух модулей – газогенератора и свободной турбины, имеющих собственные рамы. Модули при эксплуатации могут заменяться. Принцип работы двигателя состоит в следующем. Атмосферный воздух через воздухоочистительное устройство поступает в компрессор, где он сжимается и направляется в камеру сгорания. В камере сгорания в потоке воздуха сжигается топливо – природный газ. Из камеры сгорания горячие газы направляются на лопатки турбин. В турбинах тепловая энергия продуктов сгорания превращается в механическую энергию вращения роторов. Мощность, полученная на валах турбин низкого и высокого давления (ТНД и ТВД), расходуется на вращение компрессоров низкого и высокого давления (КНД и КВД) и вспомогательных приводов. Мощность, полученная на валу свободной турбины (СТ), расходуется на привод нагнетателя природного газа и его вспомогательных агрегатов. Отработанные продукты сгорания через выхлопное устройство выбрасываются в атмосферу. Двигатель состоит из следующих основных узлов: 1. передней опоры; 2. осевого двухкаскадного компрессора (КНД и КВД); 3. средней опоры с корпусом центрального привода вспомогательных агрегатов; 4. камеры сгорания; 5. осевой двухступенчатой турбины (ТВД и ТНД); 6. задней опоры; 7. осевой одноступенчатой свободной турбины (СТ); 8. опоры свободной турбины; 9. подмоторной рамы газогенератора; 10. подмоторной рамы свободной турбины.  Рисунок 3 – Разрез ГТД НК-16СТ На двигателе установлены агрегаты вспомогательных систем: масляной, топливо регулирующей, контроля работы и защиты. 2.3 Нагнетатель НЦ–16 Нагнетатель представляет собой двухступенчатую центробежную машину, предназначенную для сжатия природного газа. Состоит из следующих составных частей: корпус; торцевые крышки; ротор с насаженными рабочими колесами первой и второй ступеней, думмисом; лопаточные диффузоры; обратный направляющий аппарат; опорный и опорно-упорный подшипники; торцевые уплотнения.  Корпус нагнетателя – стальной, сварно–кованый, выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками. На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части – кронштейны для установки гидроаккумуляторов масла. Корпус нагнетателя – стальной, сварно–кованый, выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками. На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части – кронштейны для установки гидроаккумуляторов масла.Рисунок 4 – Внешний вид нагнетателя НЦ-16 В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. В нижней части корпуса просверлены технологические отверстия, закрываемые резьбовыми пробками, которые служат для слива воды при гидроиспытаниях нагнетателя и дренирования полости силового корпуса. Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя. Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены масляные и газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов. Плотность внутреннего соединения крышек и корпуса, а также плотность соединения внутреннего корпуса (статорных деталей) достигаются за счет резиновых уплотнительных шнуров. К крышке крепится улитка, которая образует совместно с внутренней поверхностью крышки сборную камеру, соединенную с нагнетательным патрубком компрессора. С внутренней стороны к улитке крепится втулка, образующая с усиками на наружной поверхности думмиса лабиринтовое уплотнение. Проточная часть нагнетателя образована подвижными (роторными) и неподвижными (статорными) элементами, к которым относят внутренний корпус, объединяющий лопаточные диффузоры первой и второй ступеней; обратный направляющий аппарат, состоящий из наружной и внутренней частей; входной конфузор. В процессе сборки нагнетателя во внутренний корпус заводится нижняя половина обратного направляющего аппарата, имеющего кольцевой монтажный разъем. Такая конструкция позволяет вынимать ротор нагнетателя без извлечения статорных элементов. В нижней части внутреннего корпуса имеются ролики, на которых он вкатывается в силовой корпус. Лопаточные диффузоры первой и второй ступеней имеют одинаковую конструкцию. Из тела основного диска выфрезеровываются лопатки диффузора. Покрывной диск приваривается к лопаткам. В теле лопаток, основном и покрывном дисках после сварки выполняют отверстия, через которые пропускаются болты. При помощи этих болтов диффузоры крепятся к внутреннему корпусу нагнетателя. К всасывающей части внутреннего корпуса крепится входной конфузор сварной конструкции. Наружный и внутренний стаканы конфузора соединены между собой при помощи профильных ребер. Средняя часть внутреннего корпуса литая. Образует верхнюю половину обратного направляющего аппарата и поворотное колено. Обратный направляющий аппарат имеет кольцевой разъем по лопаткам. Лопатки обратного направляющего аппарата залиты в тело диафрагмы. Нижняя половина обратного направляющего аппарата имеет аналогичную конструкцию. Ротор нагнетателя представляет собой ступенчатый вал с насаженными двумя рабочими колесами, думмисом, втулками уплотнений и упорным диском, закрепленным при помощи гайки. Рабочие колеса первой и второй ступеней унифицированы между собой. Отличаются только шириной рабочего колеса на входе и выходе. Конструктивно рабочие колеса состоят из основного диска с выфрезерованными рабочими лопатками аэродинамического профиля и покрывающего диска. Лопатки основного диска рабочего колеса соединяются с покрывным диском вакуумной пайкой. Разгрузочный поршень (думмис) предназначен для уменьшения (компенсации части) осевого усилия на опорно–упорный подшипник. На наружной поверхности думмиса выполнены усики лабиринтного уплотнения. Втулки уплотнения имеют износостойкое покрытие. Ротор нагнетателя жесткий. После окончательной сборки подвергается многоплоскостной балансировке. Ротор вращается в двух подшипниках скольжения. Передний – опорный, задний – опорно–упорный. Подшипники нагнетателя крепятся к торцевым крышкам через обойму масляных уплотнений и закрыты кожухами. К кожуху заднего подшипника крепится блок маслонасосов, который состоит из шестеренчатого насоса системы смазки и трехвинтового насоса системы уплотнения. Вкладыш опорного подшипника сегментный. Имеет пять опорных самоустанавливающихся колодок. Включает в себя следующие детали: корпус из двух половин, опорные колодки, разъемные втулки. Корпус подшипника стальной. Состоит из двух половин, стянутых болтами. Опорные колодки стальные. Рабочие поверхности залиты баббитом для уменьшения трения при пуске нагнетателя. Колодки от поворота фиксируются штифтами. Подвод масла к вкладышу осуществляется через отверстия в нижней и верхней половинах корпуса. Подшипник закрыт кожухом с горизонтальным разъемом, в котором собирается сливающееся масло. Снизу к кожуху крепится трубопровод для слива масла. Опорно–упорный подшипник нагнетателя состоит из двух частей. Опорная часть вкладыша по конструкции, геометрическим параметрам аналогична вкладышу переднего опорного подшипника. Упорный вкладыш реверсивный двухсторонний. Состоит из корпуса, двух пакетов упорных колодок, регулировочного кольца и крышки. Пакет упорных колодок в сборе включает в себя сепаратор, в пазах которого установлены колодки упорные, пружину и кольцо. От поворота относительно кольца сепаратор фиксируется винтом. Кольца и регулировочное кольцо фиксируются от поворота в корпусе штифтами. Корпус упорного подшипника крепится к корпусу опорного подшипника болтами и винтами. Подвод масла к упорным пакетам осуществляется раздельно. Для этой цели в корпусе выполнен ряд отверстий. Для уплотнения полости подшипника и создания необходимого избыточного давления масла в корпусе установлена стальная втулка с баббитовой заливкой (плавающее уплотнение). Уплотнение ротора на концах обеспечивается концевыми уплотнениями. Уплотнения ротора нагнетателя включают в себя щелевое масляное уплотнение, затвор с плавающими кольцами и лабиринтовое уплотнение. Щелевое масляное уплотнение состоит из внутреннего и наружного уплотнительных колец, изготовленных из стали с баббитовой заливкой рабочих поверхностей. Предотвращение поворота уплотнения обеспечивается штифтами. Внутри наружного уплотнительного кольца закреплены пять колодок, также имеющих баббитовую заливку рабочей поверхности. Колодки обеспечивают всплытие наружного уплотнительного кольца во время работы нагнетателя. Лабиринтовое уплотнение выполнено на алюминиевой втулке. Устанавливается в крышке нагнетателя и фиксируется штифтами. Все посадочные поверхности уплотняются резиновыми шнурами, закладываемыми в проточки на крышке корпуса и втулке уплотнения. Запирание торцевого уплотнения достигается подачей масла в полость между наружным и внутренним уплотнительными кольцами. Масло подается с давлением, большим давления газа на 0,20–0,25 МПа. Равные условия работы торцевых уплотнений достигаются выравниванием давления газа перед уплотнением при помощи внешней трубы, соединяющей полость за думмисным уплотнением с всасывающим патрубком нагнетателя. На верхней части корпуса нагнетателя установлены два гидроаккумулятора масла. Они предназначены для подачи масла на смазку подшипников и запирания уплотнений при аварийном останове газоперекачивающего агрегата. Для обеспечения необходимого давления полость над уровнем масла соединена уравнительной линией с всасывающим патрубком. Нагнетатель установлен на индивидуальную раму–маслобак. 3 Газодинамический расчет ГПА-Ц-16П Исходные данные:

|