Четырехосная платформа. Курсовой проект по дисциплине Конструирование и расчет вагонов

Скачать 2.63 Mb. Скачать 2.63 Mb.

|

|

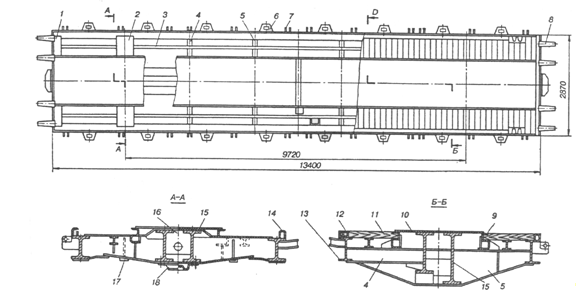

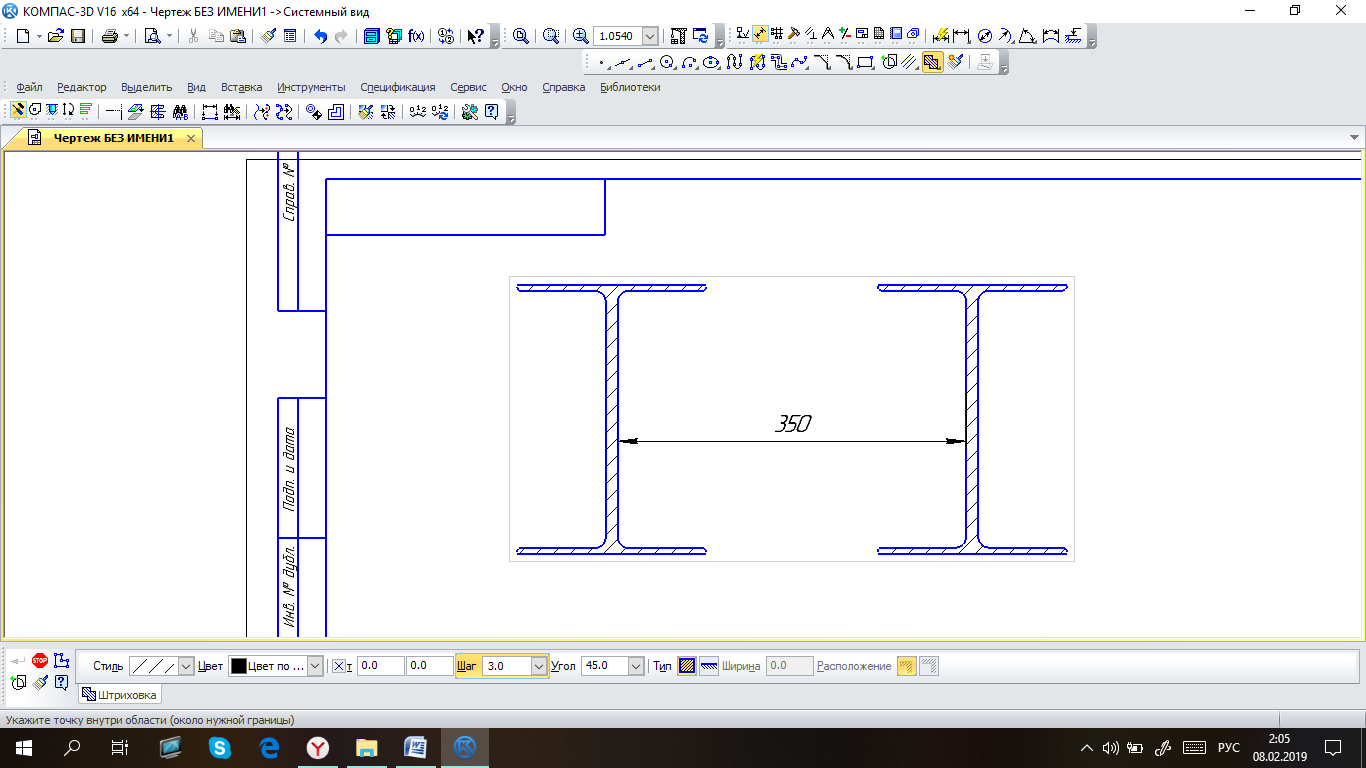

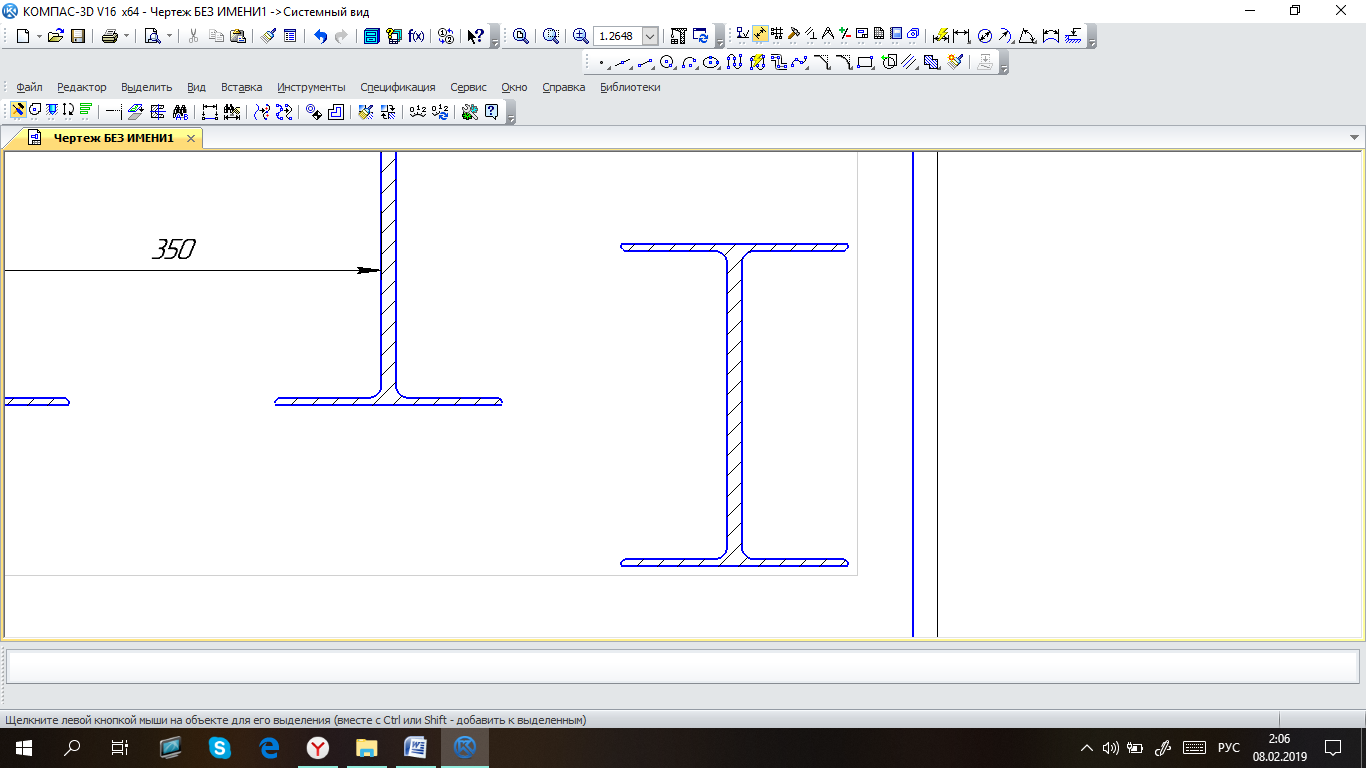

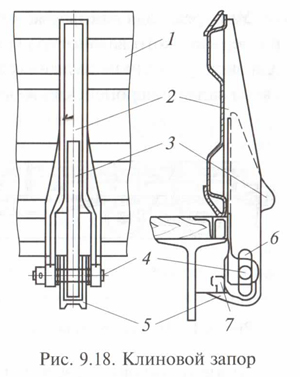

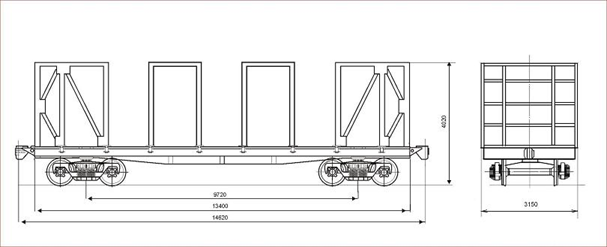

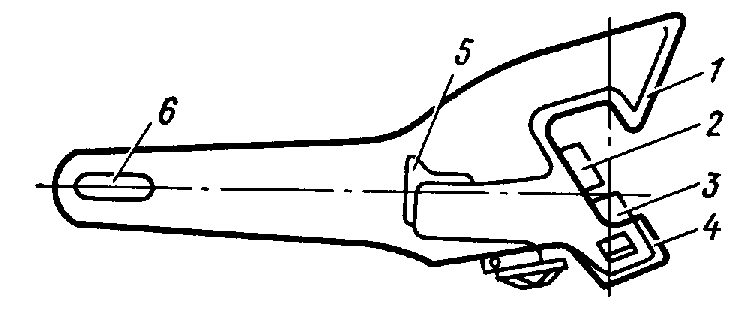

4. ОПИСАНИЕ КОНСТРУКЦИИ ПЛАТФОРМЫ 4.1 Конструкция рамы и устройство пола проектируемой платформы Кузов платформы состоит из рамы с комбинированным настилом пола: металлическим толщиной 4 мм, шириной 1200 мм в средней части и деревянным из коротких досок толщиной 55 мм с армировкой по бокам П-образными и Г-образными гнутыми элементами, восьми боковых и двух торцевых бортов. Боковые борта шарнирно закреплены на боковых балках рамы, и каждый из них в закрытом положении удерживается тремя клиновыми запорами, а торцевые борта - двумя клиновыми запорами. Для удержания торцевых бортов в горизонтальном положении и использования их при погрузке колесной техники своим ходом на концевых балках рамы, установлено по четыре опорных кронштейна. Для увязки груза внутри кузова предусмотрены скобы, а снаружи – увязочные кольца. При перевозке навальных грузов, загруженных выше бортов, на боковых балках рамы приварены скобы для установки деревянных стоек.  1 – концевая балка, 2 – шкворневая балка, 3 – вспомогательная продольная балка, 4 – промежуточная поперечная балка, 5 – основная поперечная балка, 6 – лесные скобы, 7 – клиновые запоры, 8 – кронштейн, 9 - вспомогательная продольная балка, 10 – металлический настил, 11 – деревянный настил, 12 – увязочные скобы, 13 – боковая балка, 14 – гнутые П-образные элементы, 15 – хребтовая балка, 16 – надпятничковые диафрагмы, 17 – скользуны, 18 – пятники. Рисунок 4.1 – Рама платформы Хребтовая балка рамы состоит из двух двутавров № 60 (600*190*11,1*17,8), пол полностью сделан из досок толщиной 55 мм, не покрыт металлическим листом в средней части. Все вспомогательные продольные и поперечные балки одинаковой высоты по длине изготовлены из двутавра № 10 (100*55*4,5*7,2), а раскосы консольной части рамы — из двутавра № 12 (120*64*4,8*7,3).  Рисунок 4.2 – Поперечное сечение хребтовой балки  Рисунок 4.3 – Поперечное сечение продольной и поперечной балок  Рисунок 4.4 – Поперечное сечение шкворневой балки  Рисунок 4.5 – Поперечное сечение промежуточной балки 4.2 Устройство боковых и торцевых бортов Боковые борта платформы высотой 500 мм и длиной 3322 мм выполнены из специально гнутого профиля толщиной 3 мм с широкими продольными гофрами и отбортовками для обеспечения необходимой жесткости. Торцевые борта высотой 400 мм выполнены из холодногнутого листа толщиной 4 мм с продольным гофром и запираются клиновыми запорами конструкции, аналогичной запорам боковых бортов. Высота торцевых бортов выбрана из условия безопасного размещение человека между сцепленными вагонами при откинутых бортах и полностью сжатых поглощающих аппаратах автосцепок. Торцевые борта по концам соединяются с продольными при помощи запоров закидной конструкции. Каждый борт фиксируется в закрытом положении тремя клиновыми запорами (рис. 4.5), которые состоят из петли 2, привариваемой к борту 1, клина 3 с продольным пазом 6, валика 4 и литой державки 5 с упором 7, привариваемой к боковой балке рамы. Когда борт закрыт, клин находится в нижнем опушенном положении за счет продольного паза 6. В таком положении за нижнюю часть клин 3 удерживается упором 7 литой державки 5, препятствуя повороту борта в сторону его открывания. Чтобы открыть борт, необходимо ударить снизу по выступу клина 3 и поднять нижнюю его часть выше упора 7, после чего повороту клина и открыванию борта ничего не будет препятствовать.  Рисунок 4.6 – Клиновой запор 4.3 Оборудование платформы Платформа может быть оснащена съемным оборудованием М1555.  Рисунок 4.7 – Платформа со съемным оборудованием М1555 Технические характеристики оборудования приведены в таблице 4.1. Таблица 4.1 – Технические характеристики оборудования М1555

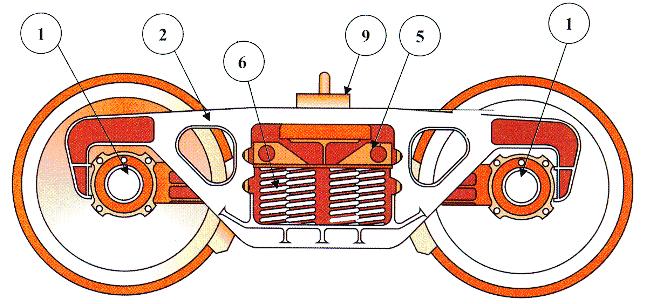

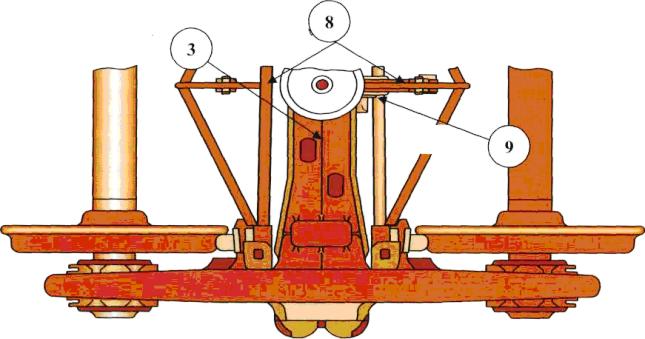

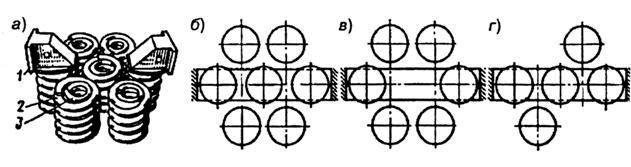

4.4 Ходовые части вагона и их рессорное подвешивание Под проектируемый вагон подкатывается двухосная тележка модели 18-100 М. Тележка состоит из двух колесных пар, четырех букс 1, двух литых боковых рам 2, двух комплектов центрального рессорного подвешивания 5 и 6, литой надрессорной балки 3 и тормозной рычажной передачи 8, 9. Тормоз тележки — колодочный с односторонним нажатием колодок. Связь рамы с буксами — непосредственная челюстная, опора кузова на тележку через подпятник надрессорной балки, а при наклоне кузова — дополнительно через скользуны. Тележка допускает осевую нагрузку до 230 кН (23,5 тс) при скорости движения 120 км/ч и 235 кН (24 тс) при скорости 100 км/ч.   Рисунок 4.8 – Тележка модели 18-100 М Рессорное подвешивание состоит из двух комплектов, размещенных в рессорных проемах левой и правой боковых рам. В каждый комплект входит пять, шесть или семь двухрядных цилиндрических пружин 2 и 3 и два клиновых 7 фрикционных гасителя колебаний. Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих разную навивку — правую и левую соответственно. Количество двухрядных пружин в комплекте зависит от грузоподъемности вагона. Для проектируемого вагона используется тележка с 7 пружинами в рессорном комплекте. Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний. Снизу клинья имеют кольцевые выступы, не допускающие смещения их относительно пружин в горизонтальной плоскости, а верхней своей частью входят в направляющие надрессорной балки. Работа клинового фрикционного гасителя колебаний тележки рассмотрена в ранее. Клинья отливают из стали 20Л. Пружины изготавливают из стали 55С2, а фрикционные планки — из стали марок 45, 30ХГСА или 40Х. Статический прогиб рессорного подвешивания от тары — 8 мм, от массы брутто — 46-50 мм. Коэффициент относительного трения гасителя колебаний — 0,08-0,10.  Рисунок 4.9 – Комплект рессорного подвешивания Таблица 4.2 - Параметры тележки 18-100

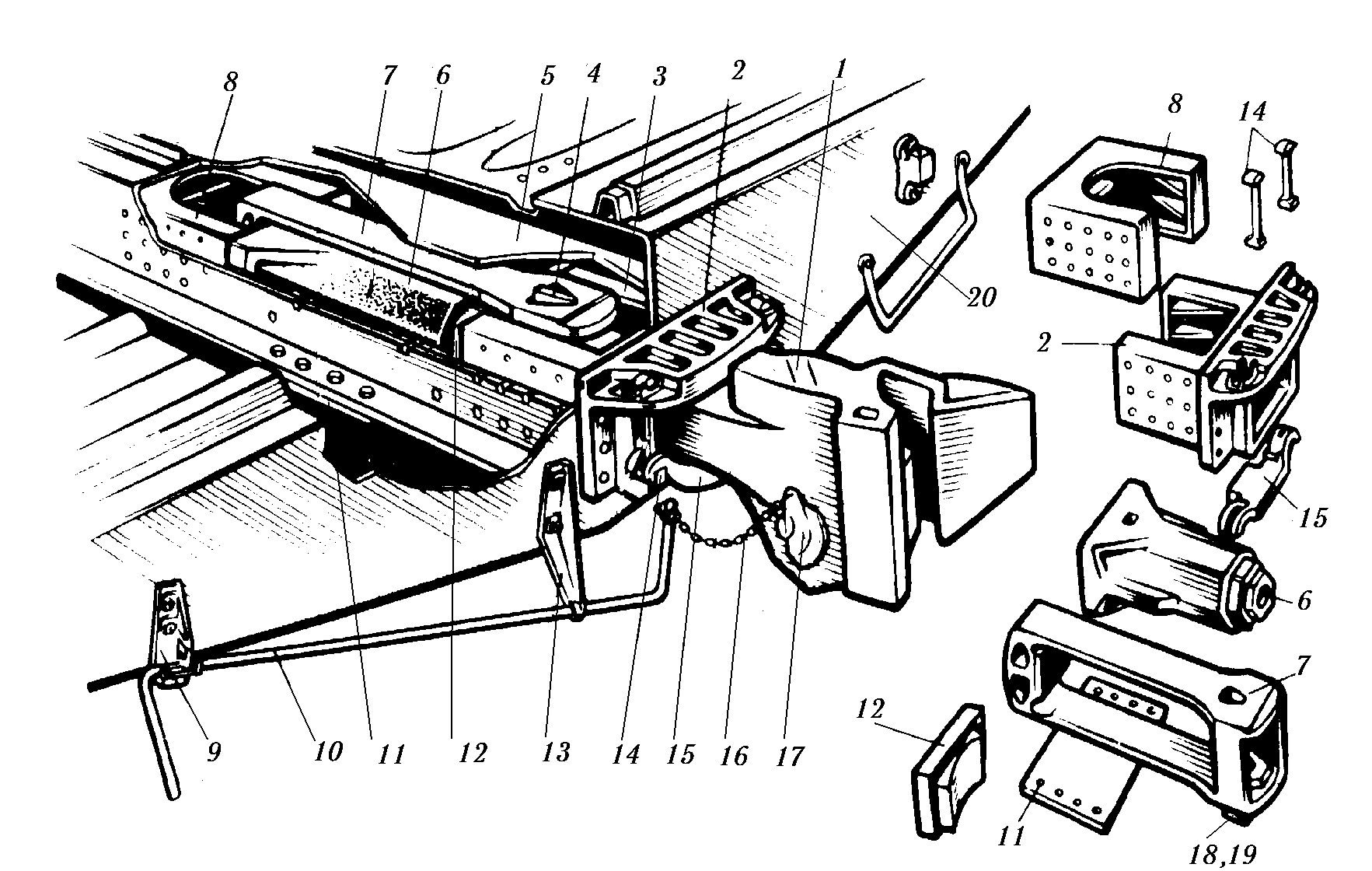

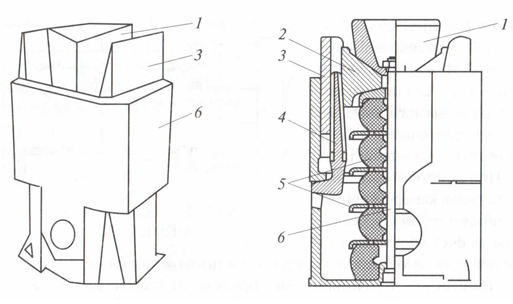

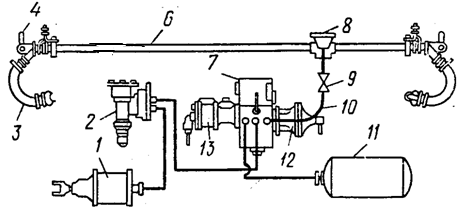

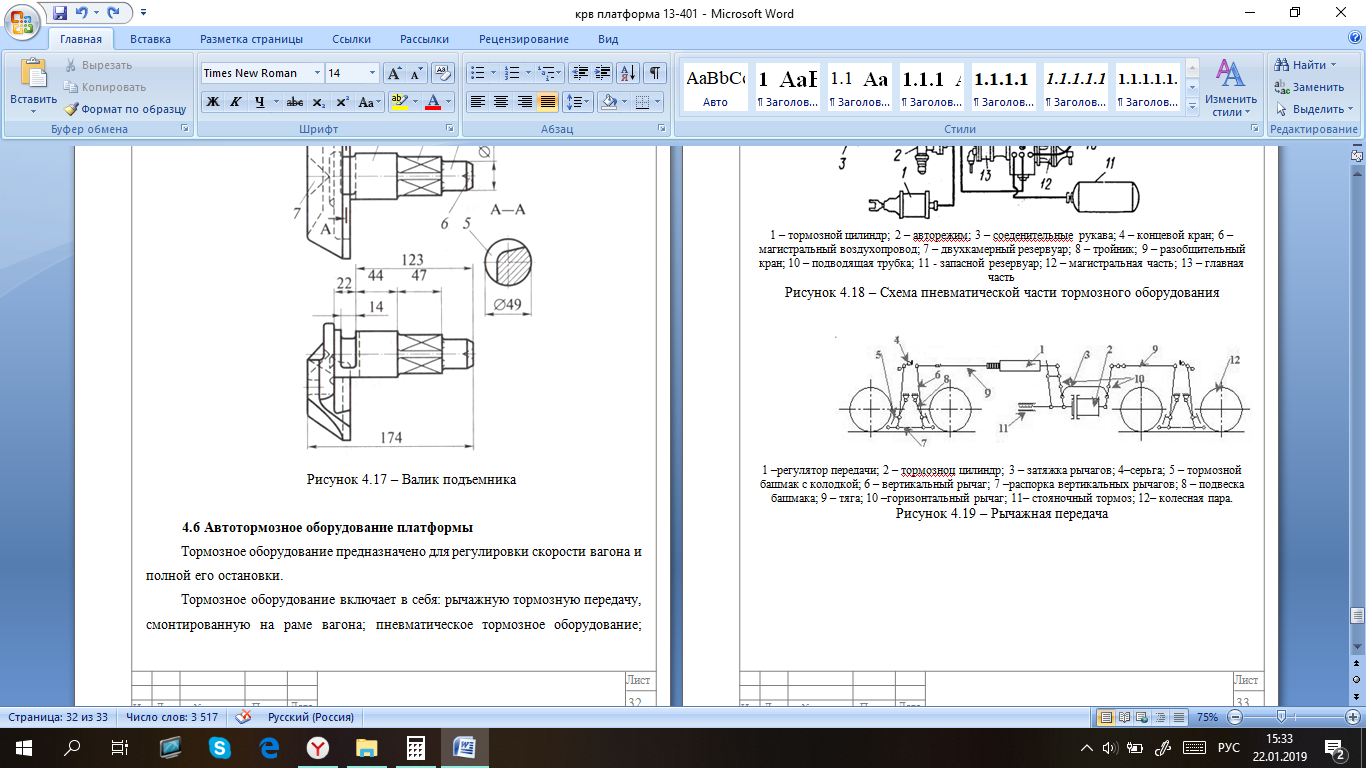

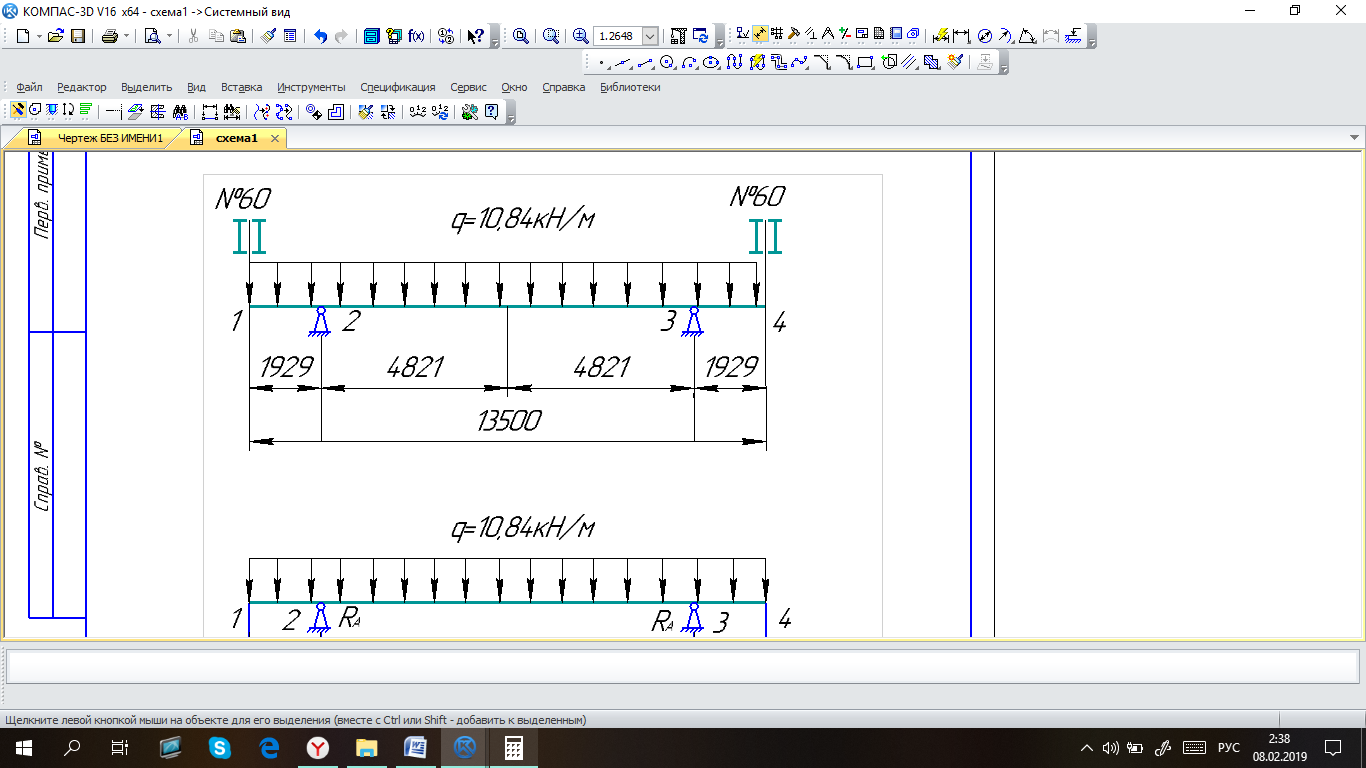

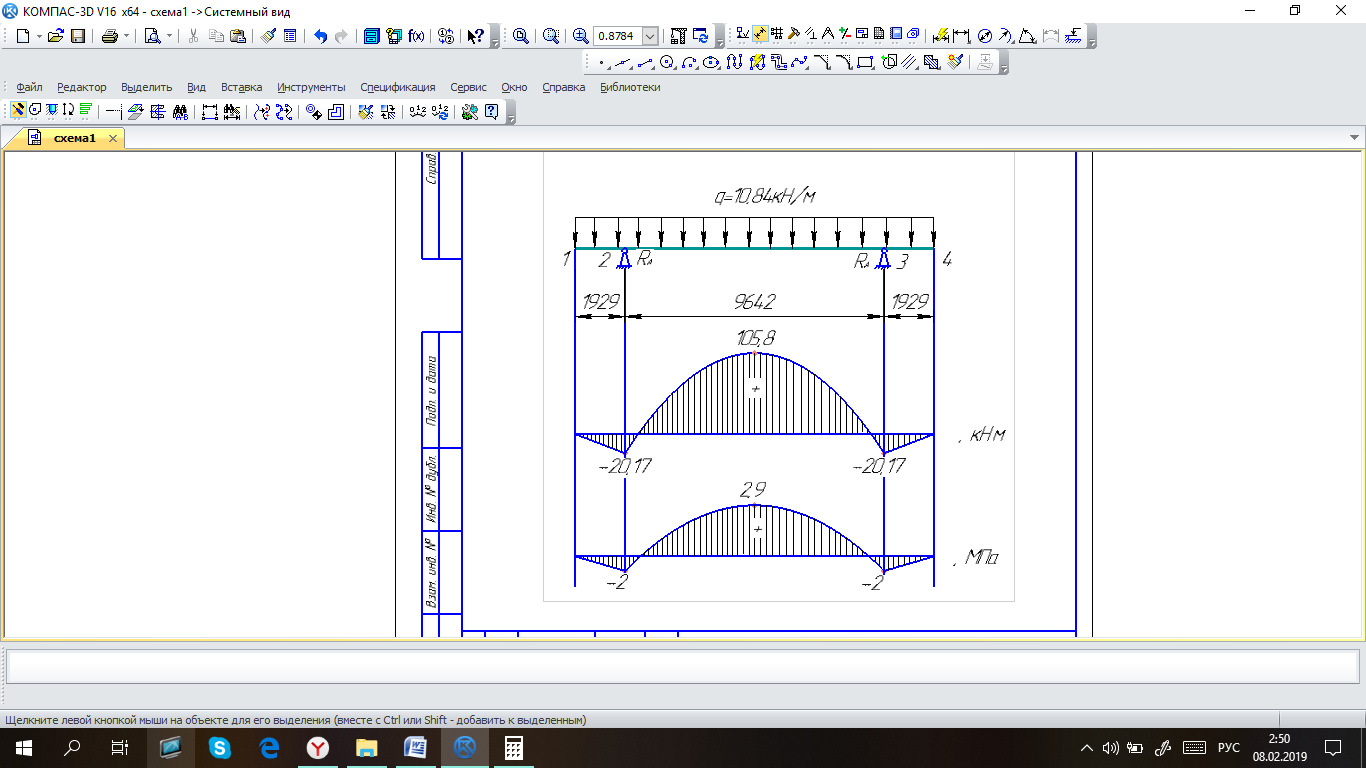

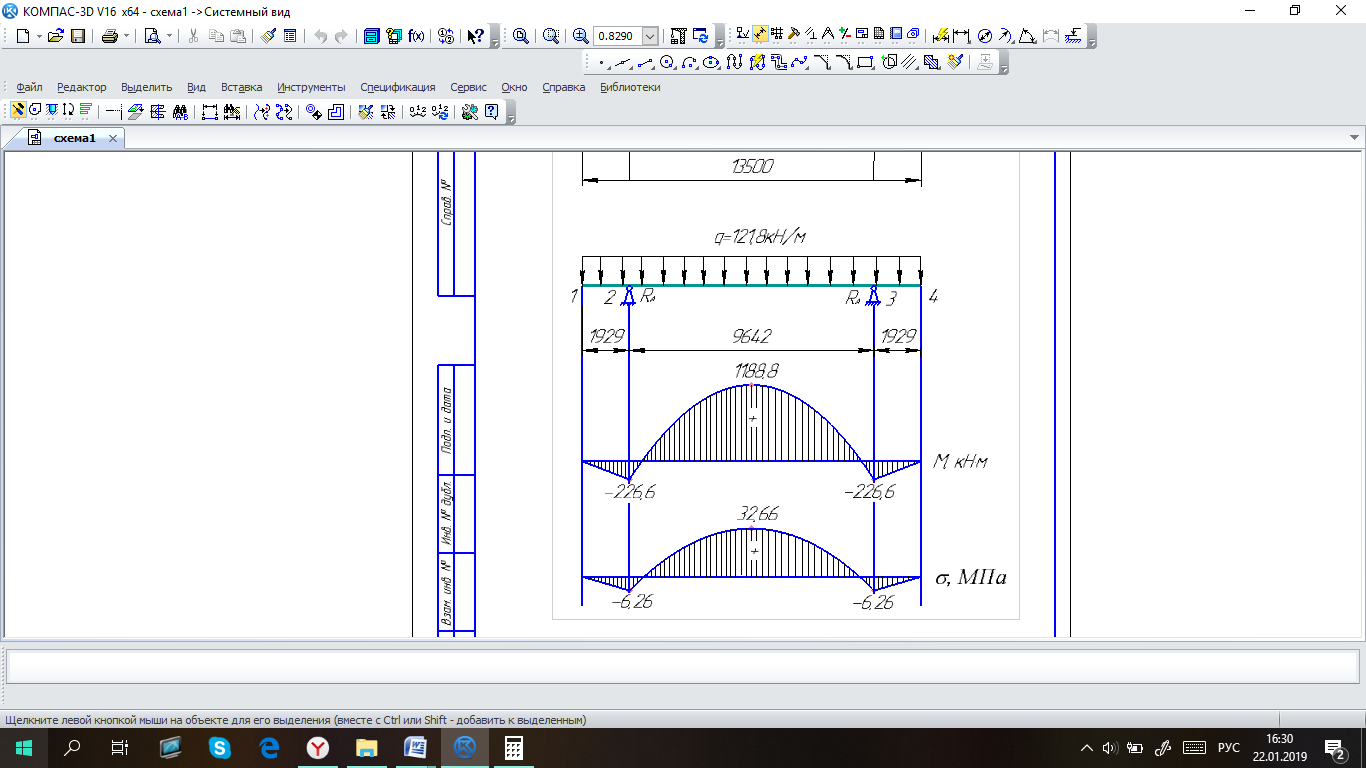

4.5 Автосцепное оборудование платформы Автосцепное устройство вагона состоит из: – корпус автосцепки с деталями механизма; – расцепной привод; – ударно - центрирующий прибор; – упряжное устройство; – поглощающий аппарат; – опорные части (упорные угольники). Основные части автосцепного устройства (рис. 4.10) размещаются в консольной части хребтовой балки рамы кузова вагона и удерживаются поддерживающей планкой.  Рисунок 4.10 – Автосцепное оборудование Корпус автосцепки предназначен для передачи ударно-тяговых усилий упряжному устройству и размещения деталей механизма. Корпус представляет собой стальную отливку в которой различают головную и хвостовую части.  Рисунок 4.11 – Автосцепка СА-3 Поглощающий аппарат ПМКП-110 разработан на базе серийно выпускаемого поглощающего аппарата ПМК-110К-23. Применение полимерных блоков повышает полноту и энергоемкость силовых характеристик амортизатора. Достигается это за счет повышения жесткости подпорного комплекта, что позволяет уменьшить управляющие углы клиновой системы и, соответственно, стабилизировать трение на вспомогательных поверхностях. В сочетании с демпфирующими свойствами полимеров устраняются фрикционные автоколебания.  1 - нажимной конус; 2 – два фрикционных клина; 3,4 – неподвижные пластины; 5 – подпорно-возвратное устройство; 6 – корпус подпорно-возвратное устройство. Рисунок 4.12 - Поглощающий аппарат ПМКП-110 Параметры ПМКП -110: – конструктивный ход, 110 мм; – номинальная энергоемкость, 70 кДж; – максимальная энергоемкость 90 кДж. 4.6 Автотормозное оборудование платформы Тормозное оборудование предназначено для регулировки скорости вагона и полной его остановки. Тормозное оборудование включает в себя: рычажную тормозную передачу, смонтированную на раме вагона; пневматическое тормозное оборудование; привод ручного тормоза. Все тормозное оборудование размещается на раме кузова. Крепление тяг и рычагов осуществляется на поддерживающих скобах, а воздуховода на кронштейнах с помощью скоб (хомутов). В состав рычажной передачи входит тормозной цилиндр, авторегулятор, рычаги и тяги.  1 – тормозной цилиндр; 2 – авторежим; 3 – соеденительные рукава; 4 – концевой кран; 6 – магистральный воздухопровод; 7 – двухкамерный резервуар; 8 – тройник; 9 – разобщительный кран; 10 – подводящая трубка; 11 - запасной резервуар; 12 – магистральная часть; 13 – главная часть Рисунок 4.13 – Схема пневматической части тормозного оборудования  1 –регулятор передачи; 2 – тормозноц цилиндр; 3 – затяжка рычагов; 4–серьга; 5 – тормозной башмак с колодкой; 6 – вертикальный рычаг; 7 –распорка вертикальных рычагов; 8 – подвеска башмака; 9 – тяга; 10 –горизонтальный рычаг; 11– стояночный тормоз; 12– колесная пара. Рисунок 4.14 – Рычажная передача 5. РАСЧЕТ НА ПРОЧНОСТЬ РАМЫ ПЛАТФОРМЫ НА ВЕРТИКАЛЬНЫЕ НАГРУЗКИ 5.1 Определение величин нагрузок и схемы их приложения По заданию конструкцию рамы платформы нужно рассчитать на действие вертикальных нагрузок. Расчет производится в соответствии с ГОСТ 33211-2014. Вертикальная статическая нагрузка находится по формуле:   Вертикальную динамическую нагрузку находим по формуле:   – коэффициент вертикальной динамики, – коэффициент вертикальной динамики, – вертикальная статическая нагрузка. – вертикальная статическая нагрузка.Коэффициент вертикальной динамики вагона определяется по формуле:   – коэффициент для элементов кузова вагона – коэффициент для элементов кузова вагона  – скорость движения вагона – скорость движения вагона  – статический прогиб рессорного подвешивания – статический прогиб рессорного подвешивания  – коэффициент, учитывающий влияние числа осей в тележке или группе тележек под одним вагоном – коэффициент, учитывающий влияние числа осей в тележке или группе тележек под одним вагоном  – число осей тележки. – число осей тележки. Коэффициент вертикальной динамики:  Вертикальная нагрузка составит:  Равномерно распределенную нагрузку найдем по формуле:   Для упрощения расчетной схемы, для расчета оставим только хребтовую балку состоящую из двух двутавров, т.к. она воспринимает большую часть вертикальных нагрузок. Раму вагона примем как балку лежащую на двух опорах.  Рисунок 5.1 – Расчетная схема рамы платформы 5.2 Исходные данные для расчета По формуле находим изгибающий момент М (для каждого участка индивидуально):  Напряжения находим по формуле:   – момент сопротивления сечения, см3 – момент сопротивления сечения, см3Таблица 2 – Геометрические характеристики сечения

Условие прочности:    5.3 Расчет и анализ результатов расчета Находим реакции опоры:   Рассмотрим 1-й участок  Изгибающий момент M    Рассмотрим 2-й участок  Изгибающий момент M    Локальный экстремум в точке   Рассмотрим 3-й участок     Найдем напряжения:        Из результатов расчета видно, что максимальные напряжения возникают в средней части хребтовой балки и составляют 2,9 МПа. Полученные напряжения меньше допускаемых, следовательно, конструкция рамы выдерживает заданные нагрузки.   Рисунок 5.2 – Эпюры изгибающих моментов и напряжений |