Расчет теплообменного аппарата. Курсовой проект По дисциплине Оборудование предприятий химической технологии

Скачать 398.85 Kb. Скачать 398.85 Kb.

|

Министерство науки и высшего образования Российской Федерации Министерство науки и высшего образования Российской Федерациифедеральное государственное бюджетное учреждение высшего образования «Кузбасский государственный технический университет имени Т.Ф Горбачёва» Кафедра энергоресурсосберегающих процессов в химической и нефтегазовой технологиях Курсовой проект По дисциплине «Оборудование предприятий химической технологии» Тема: «Расчёт теплообменного аппарата» Выполнил: студент гр. ХМб-181 Морозов Б.Е. Проверил: Евграфова А.Б. Кемерово 2022  Содержание СодержаниеВведение 3-4

4.1 Определение тепловой нагрузки 7 4.2 Определение конечной температуры холодного раствора 7 4.3 Определение средне логарифмической разности температур 8 4.4 Ориентировочный выбор теплообменника 8 4.5 Уточненной расчет поверхности теплопередачи 9 4.6 Расчет гидравлического сопротивления кожухотрубчатых теплообменников 13 5. Обслуживание теплообменного оборудования 17 6. Охрана труда и техника безопасности на участке 19 Заключение 20 Список литературы 22  Введение ВведениеТеплообменник — техническое устройство, в котором осуществляется теплообмен между двумя средами, имеющими различные температуры. Кожухотрубчатые теплообменные аппараты могут использоваться в качестве теплообменников холодильников, конденсаторов и испарителей. Теплообменники предназначены для нагрева и охлаждения, а холодильники - для охлаждения (водой или другими нетоксичным, непожаро- и невзрывоопасным хладоагентом) жидких и газоопасных сред. В соответствии с ГОСТ 15120-79 и ГОСТ 15122-79 кожухотрубчатые теплообменники и холодильники могут быть двух типов: Н - с неподвижными трубными решетками и К - с линзовым компенсатором неодинаковых температурных удлинений кожуха и труб. Наибольшая допускаемая разность температур кожуха и труб для аппаратов типа Н может составлять 20 – 60 град, в зависимости от материала кожуха и труб, давления в кожухе и диаметра аппарата. Теплообменники и холодильники могут устанавливаться горизонтально или вертикально, быть одно-, двух-, четырех - и шестиходовыми по трубному пространству. Трубы, кожух и другие элементы конструкции могут быть изготовлены из углеродистой или нержавеющей стали, а трубы холодильников — также и из латуни. Распределительные камеры и крышки холодильников выполняют из углеродистой стали. Кожухотрубчатые конденсаторы предназначены для конденсации паров в межтрубном пространстве, а также для подогрева жидкостей и газов за счет теплоты конденсации пара. Они могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе, вертикальные или горизонтальные. В соответствии с ГОСТ 15121—79, конденсаторы могут быть двух-, четырех - и шестиходовыми по трубному пространству. От холодильников они отличаются большим диаметром штуцера для подвода пара в межтрубное пространство. В кожухотрубчатых испарителях в трубном пространстве кипит жидкость, а в межтрубном пространстве может быть жидкий, газообразный, парообразный, парогазовый или парожидкостной теплоноситель. Согласно ГОСТ 15119—79 эти теплообменники могут быть только вертикальными одноходовыми, с трубками диаметром 2 5 X 2 мм. Они могут быть с неподвижной трубной решеткой или с температурным компенсатором на кожухе. Основные параметры кожухотрубчатых конденсаторов и испарителей ГОСТ 15119—79 и 15121—79 приведены в табл. 2.9. Применение кожухотрубчатых теплообменников с температурным компенсатором на кожухе (линзовый компенсатор) ограничено предельно допустимым давлением в кожухе, равным 1,6 МПа. При большем давлении в кожухе (1,6—8,0 МПа) следует применять теплообменники с плавающей головкой или с U-образными трубами.  Кожухотрубчатые конденсаторы с плавающей головкой (ГОСТ 14247—79) отличаются от аналогичных теплообменников большим диаметром штуцера для подвода пара в межтрубное пространство. Допустимое давление охлаждающей среды в трубах до 1,0 МПа, в межтрубном пространстве — от 1,0 до 2,5 МПа. Эти аппараты могут быть двух-, четырех- и шестиходовыми по трубному пространству. Диаметр кожуха от 600 до 1400 мм, высота труб 6,0 м. Кожухотрубчатые конденсаторы с плавающей головкой (ГОСТ 14247—79) отличаются от аналогичных теплообменников большим диаметром штуцера для подвода пара в межтрубное пространство. Допустимое давление охлаждающей среды в трубах до 1,0 МПа, в межтрубном пространстве — от 1,0 до 2,5 МПа. Эти аппараты могут быть двух-, четырех- и шестиходовыми по трубному пространству. Диаметр кожуха от 600 до 1400 мм, высота труб 6,0 м.Кожухотрубчатые испарители с трубными пучками из U -образных труб или с плавающей головкой имеют паровое пространство над кипящей в кожухе жидкостью. В этих аппаратах, всегда расположенных горизонтально, горячий теплоноситель (в качестве которого могут быть использованы газы, жидкости или пар) движется по трубам. Согласно ГОСТ 14248—79, кожухотрубчатые испарители могут быть с коническим днищем (рис. 2.6) диаметром 800— 1600 мм и с эллиптическим днищем диаметром 2400—2800 мм. Последние могут иметь два или три трубных пучка. Допустимые давления в трубах составляют 1,6—4,0 МПа, в кожухе— 1,0—2,5 МПа при рабочих температурах от —30 до 450 °С, т. е. выше, чем для испарителей с линзовым компенсатором. Испарители с паровым пространством изготовляют только двухходовыми, из труб длиной 6,0 м, диаметром 25 X 2 мм. Основные технические параметры теплообменного аппарата:

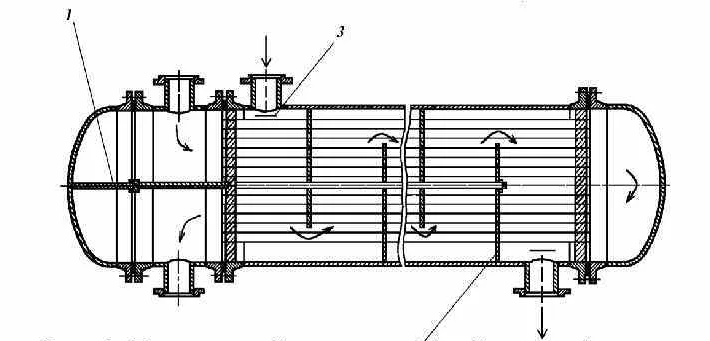

В кожухотрубчатом теплообменнике один из теплоносителей движется по трубам (трубное пространство), другой — в межтрубном пространстве. При этом теплота от более нагретого теплоносителя через поверхность стенок труб передаётся менее нагретому теплоносителю. Чаще всего предусмотрено противоположное направление движения теплоносителей, способствующее наиболее эффективному теплообмену. Составными элементами конструкции кожухотрубного теплообменника являются:

2 Рис. 1. Двухходовый теплообменный аппарат. 1 – продольная перегородка по трубному пространству; 2 – поперечные перегородки по межтрубному пространству; 3 – отбойник.

В ходе расчетов для охлаждения нитрозных газов водой был выбран кожухотрубчатый холодильник на основании факторов:

Важным положительным качеством подобных теплообменников является возможность продуктивно и бесперебойно работать при любом качестве теплоносителя. Устройства абсолютно не «капризны», что позволяет им оставаться эффективными даже в агрессивной среде. Безусловно в таких условиях трубы будут постепенно заполняться налётом. Но его можно прочистить, как механическим путём, так и физико-химическим. При этом не потребуется привлекать стороннюю организацию, так как все работы выполняются имеющимся персоналом. Благодаря большому количеству труб, расположенных внутри корпуса теплообменника, передача температуры от теплоносителя сторонней среде производится максимально эффективно. Огромная полезная площадь, а также использование рельефных элементом, приближают показатель эффективности к лучшим образцам, имеющихся у аналогичных устройств других типов. При создании турбулированных потоков жидкости, достигается процесс самоочистки труб внутри теплообменника. Данное свойство позволяет работать с грязным теплоносителем, при этом сам процесс может быть длительным и бесперебойным.

Этиловый спирт G1=3500 кг/ч =3500/3600 = 0,97 кг/с t1н =85 0С t1к = 23 0С P =0,1 Мпа t2н = 23 0C Хладагент – вода G2 =0,7 кг/с       4. Расчет кожухотрубчатого теплообменника 4.1 Определение тепловой нагрузки:  4.2 Определение конечной температуры холодного раствора:  ◦С ◦ССредняя температура t2 = 33 ◦C ρ2 = 995 кг/м3 λ2 = 0,62 Вт/м·К с2 = 4190 Дж/кг·К µ2 =0,00072 Па·с

◦С ◦С4.4Ориентировочный выбор теплообменника. Примем ориентировочное значение Rе1ор = 15 000, что соответствует турбулентному режиму течения в трубах, для труб диаметром dн = 20x2 мм  ; ;Для труб диаметром dн = 25x2 мм  ; ; Значение коэффициента теплопередачи Kор =140 Вт/м2·К Значение коэффициента теплопередачи Kор =140 Вт/м2·КПри этом ориентировочное значение поверхности теплообмена составит  Поправка для среднелогарифмической разности температур         С учетом поправки ориентировочная поверхность составит: С учетом поправки ориентировочная поверхность составит: Расчет следующих вариантов 1К: D= 325 мм; dн= 20х2 мм; z= 1; n/z= 100; 2К: D= 325 мм; dн= 25х2 мм; z=1; n/z= 62; 3К: D=325 мм; dн= 20х2 мм; z= 2; n/z= 45;

Вариант 1К:   Коэффициент теплоотдачи к газу, движущийся по трубам турбулентно  Площадь сечения потока в межтрубном пространстве между перегородками Sмтр= 0,02 м2    Коэффициент теплоотдачи к жидкости, движущийся в межтрубном пространстве Коэффициент теплоотдачи к жидкости, движущийся в межтрубном пространстве  Термические сопротивления загрязнения: rз1=  м2·К/Вт м2·К/Втrз2=  м2·К/Вт м2·К/ВтТеплопроводность нержавеющей стали примем равной: λст=15 Вт/м·К Сумма термических сопротивлений стенки и загрязнений  Коэффициент теплопередачи К= 1/(1/а1+1/а2+Σδ/λ) =71,07 Вт/м2·К Требуемая поверхность  Выбираем теплообменник с длиной труб L=3 м и номинальной поверхностью F1К=13 м2  Масса теплообменника М1К= 740 кг. Теплообменник с длиной 3,0 м, номинальной поверхностью F1К=19 м2 подходит с запасом  . . Вариант 2К: Вариант 2К:  Коэффициент теплоотдачи к газу, движущийся по трубам турбулентно  Площадь сечения потока в межтрубном пространстве между перегородками Sмтр= 0,025 м2   Коэффициент теплоотдачи к жидкости, движущийся в межтрубном пространстве  Коэффициент теплопередачи К= 1/(1/  1+1/ 1+1/ 2+Σδ/λ)= 66,5 Вт/м2·К 2+Σδ/λ)= 66,5 Вт/м2·КТребуемая поверхность  Выбираем теплообменник с длиной труб L=4 м и номинальной поверхностью F2К= 19,5 м2  Масса теплообменника  М2К=820 кг. М2К=820 кг.Теплообменник с длиной 4,0 м, номинальной поверхностью F2К= 19,5 м2 подходит с запасом  . .Вариант 3К:   Коэффициент теплоотдачи к газу, движущийся по трубам турбулентно  Площадь сечения потока в межтрубном пространстве между перегородками Sмтр= 0,03 м2   Коэффициент теплоотдачи к жидкости, движущийся в межтрубном пространстве  Коэффициент теплопередачи К= 1/(1/а1+1/а2+Σδ/λ) = 129,37 Вт/м2·К Требуемая поверхность  Выбираем теплообменник с длиной труб L=2м и номинальной поверхностью F3К=11 м2  Масса теплообменника М3К= 578 кг. Теплообменник с длиной 2,0 м, номинальной поверхностью F3К= 11 м2 подходит с запасом  . .

Вариант 1К: Скорость газа в трубах  Коэффициент трения  Диаметр штуцеров в распределительной камере dтр. ш = 0,15 м; скорость в штуцерах  Гидравлическое сопротивление трубного пространства   Число рядов труб, омываемых потоком в межтрубном пространстве,  Число сегментных перегородок, х =14 Скорость потока в штуцерах  Скорость жидкости в наиболее узком сечении межтрубного пространства площадью Sмтр=0,011 м2 равен:  В межтрубном пространстве местные сопротивления вход и выход газа через штуцера, 10 поворотов через сегментные перегородки и 11 сопротивлений трубного пучка при его поперечном обтекании.    Вариант 2К: Вариант 2К:Скорость газа в трубах  Коэффициент трения  Диаметр штуцеров в распределительной камере dтр. ш = 0,15 м; скорость в штуцерах  Гидравлическое сопротивление трубного пространства   Число рядов труб, омываемых потоком в межтрубном пространстве,  Число сегментных перегородок, х =18 Скорость потока в штуцерах  Скорость жидкости в наиболее узком сечении межтрубного пространства площадью Sмтр=0,013 м2 равен:  В межтрубном пространстве местные сопротивления вход и выход газа через штуцера, 10 поворотов через сегментные перегородки и 11 сопротивлений трубного пучка при его поперечном обтекании.    Вариант 3К: Вариант 3К:Скорость газа в трубах   Коэффициент трения Коэффициент трения Диаметр штуцеров в распределительной камере dтр. ш = 0,1 м; скорость в штуцерах  Гидравлическое сопротивление трубного пространства   Число рядов труб, омываемых потоком в межтрубном пространстве,  Число сегментных перегородок, х =8 Скорость потока в штуцерах  Скорость жидкости в наиболее узком сечении межтрубного пространства площадью Sмтр=0,011 м2 равен:  В межтрубном пространстве местные сопротивления вход и выход газа через штуцера, 6 поворотов через сегментные перегородки и 7 сопротивлений трубного пучка при его поперечном обтекании.    Сравнение результатов Сравнение результатов1К:   М1К= 740 кг. М1К= 740 кг.2К:   М2К= 1040 кг. М2К= 1040 кг.3К:   М3К= 578 кг. М3К= 578 кг.По данному сравнению можно сказать, что гидравлическое сопротивление трубного пространства у Варианта 3К больше чем у 1К и 2К, наименьшее гидравлическое сопротивление межтрубного пространства у варианта 3К. Целесообразным будет выбрать теплообменник 3К, т.к по производительности наилучший и затраты на его изготовление и починку будут наиболее выгоднее.

При проведении технического обслуживания необходимо соблюдать следующие меры: Подготовка теплообменника к работе, запуск в работу, остановка и обслуживание во время эксплуатации должны проводиться в совокупности с выполнением указаний соответствующих разделов руководства по эксплуатации и инструкций по эксплуатации циркуляционного контура штатной системы, в которой предусмотрена его установка. Теплообменник предназначен для эксплуатации при заданных значениях расходов, температур, давлений, типа теплоносителя, указанных в паспорте (формуляре) на теплообменник и на табличке. Работоспособность теплообменника при иных условиях эксплуатации не гарантируется. Запрещается использование в процессах теплообмена сред, соприкосновение которых при определенной концентрации приводит к самовоспламенению, взрыву и т.п. Для защиты теплообменника во время запуска в работу и его эксплуатации комплектом пускозащитного оборудования системы, в которой он устанавливается, должны быть предусмотрены: -защита от гидравлического удара; -защита от пульсации давления; -защита от превышения давления выше максимального значения; -защита от повышенной вибрации теплообменника;  -защита от попадания инородных тел во внутренние полости; -защита от попадания инородных тел во внутренние полости;- защита от воздействия солнечных лучей, источников ультрафиолетового излучения (сварки) и озона. Теплообменник чувствителен к гидравлическому удару. Гидравлический удар может произойти при регулировании, ремонтах, запуске насосов и т.д. Для того чтобы исключить гидравлический удар, рекомендуется использовать дросселирование пневматических клапанов, устанавливать реле запаздывания в электрической сети управления, организовывать автоматический запуск насосов только при закрытой арматуре (на закрытую задвижку). При наличии в системе поршневых, шестеренных насосов, дозирующих устройств и т.п., необходимо исключить возможность передачи пульсации давления и вибраций на пластинчатый теплообменник, так как это может вызвать усталостные трещины в пластинах, что приведет к выходу теплообменника из строя. Защита от превышения давления должна обеспечиваться технологической схемой системы, в которой предусмотрена эксплуатация теплообменника. Монтаж, ремонт, демонтаж теплообменника должен производиться специалистом, имеющим соответствующую форму допуска по технике безопасности.  Очистка теплообменников наиболее эффективная и применяется в том случае, если степень загрязнения теплообменников оценена как сильная. Это может быть связано с тем, что каналы полностью забиты отложениями. В подобных случаях производители советуют прибегнуть к разборному методу, который гарантированно удаляет любые загрязнения. Запланированное профилактическое обслуживание является менее болезненными значительно продлевая их срок службы. Очистка теплообменников наиболее эффективная и применяется в том случае, если степень загрязнения теплообменников оценена как сильная. Это может быть связано с тем, что каналы полностью забиты отложениями. В подобных случаях производители советуют прибегнуть к разборному методу, который гарантированно удаляет любые загрязнения. Запланированное профилактическое обслуживание является менее болезненными значительно продлевая их срок службы. Одновременно улучшается и производительность. Основными признаками необходимости проведения технического обслуживания являются: увеличение потерь давления, не обеспечение температурного графика по отношению к паспортным значениям. Заключение технических специалистов - необходима чистка теплообменников. Своевременная и регулярная процедура удаления отложений, накипи, грязи, микроорганизмов аппаратов любого типа значительно продлевает срок службы, что обходится значительно дешевле его капитального ремонта. Ничто не обходится так дорого, как незапланированные остановки производства. Однако этих издержек можно избежать, так как многое можно спланировать перед тем, как проблема станет реальностью. Необходимо всего лишь заранее наметить план профилактических мероприятий. Например, уплотнения подвергаются износу. Однако, если их вовремя заменить, то можно избежать утечек, приводящих к различным издержкам. Пластины могут загрязняться. Накипь отрицательно влияет на передачу тепла и ухудшает качество работы. В отдельных случаях возросшее падение давления может вызвать серьезные проблемы. Чистку теплообменника необходимо производить в отключенном состоянии. Для осуществления длительной работоспособности в процессе эксплуатации при обработке среды, загрязненной или выделяющей отложения на стенках аппарата, необходимо производить периодические осмотры и очистку поверхностей.

К работе допускаются лица не моложе 18 лет и прошедшие инструктаж.  Перед началом работы на проектируемом участке необходимо проверить исправность оборудования, приспособлений и инструмента, ограждений, защитного заземления, вентиляции. Перед началом работы на проектируемом участке необходимо проверить исправность оборудования, приспособлений и инструмента, ограждений, защитного заземления, вентиляции.Проверить правильность складирования заготовок и полуфабрикатов. Во время работы необходимо соблюдать все правила использования технологического оборудования. Соблюдать правила безопасной эксплуатации транспортных средств, тары и грузоподъемных механизмов, соблюдать указания о безопасном содержании рабочего места. В аварийных ситуациях необходимо неукоснительно выполнять все правила регламентирующие поведение персонала при возникновении аварий и ситуаций, которые могут привести к авариям и несчастным случаям. По окончании работы должно быть выключено все электрооборудование, произведена уборка отходов производства и другие мероприятия, обеспечивающие безопасность на участке. Участок должен быть оснащен необходимыми предупредительными плакатами, оборудование должно иметь соответствующую окраску, должна быть выполнена разметка проезжей части проездов. Сам участок должен быть спланирован согласно требованиям техники безопасности, а именно соблюдение: ширины проходов, проездов, минимальное расстояние между оборудованием. Все эти расстояния должны быть не менее допустимых. Основными профилактическими мероприятиями являются герметизация производственного оборудования, также пользоваться индивидуальными средствами защиты органов дыхания (фильтрующиеся и изолирующие противогазы).К фильтрующим относятся промышленные противогазы ДОТ-600, БКФ, респираторы. К изолирующим СИЗ относятся промышленные противогазы. К специальным средствам защиты кожи относятся пасты, мази, кремы.  Заключение ЗаключениеВ результате выполнения курсовой работы были определены следующие данные:

Указали контролируемые параметры для обслуживания аппарата. Так же рассмотрели охрану труда и технику безопасности при эксплуатации холодильника, выполнили чертеж, указав марку стали для труб и кожуха, диаметр аппарата и штуцеров, количество перегородок.  Список литературы Список литературы1. Адельсон С.В. Процессы и аппараты нефтепереработки и нефтехимии. М.: ГОСТОПТЕХИЗДАТ, 1963. - 311 с. 2. Брадис В.М. Четырехзначные математические таблицы М.: Просвещение, 1990. - 95 с. 3. Дытнерский Ю.И. Основные процессы и аппараты химической технологии. М.: Химия, 1991. - 496 c. 4. Касаткин А.Г. Оновные процессы и аппараты химической технологии. М.:Химия, 1971. - 753 с. 5. Кувшинский М.Н. Соболева А.П. Курсовое проектирование по предмету "процессы и аппараты химической промышленности", М.: Высшая школа, 1980. - 223 с. 6. Лазарев Н.В., Левина Э.Н. Вредные вещества в промышленности. Химия, 1983. - 590 с. 7. Медведев В.С. Охрана труда и противопожарная защита в химической промышленности. М.: Химия, 1989. - 288 с. 8. Павлов К.Ф., Романков П.Г., Носков А.А. Примеры и задачи по курсу процессов и аппаратов химической технологии. - Л.: Химия, 1987. - 576 с. |