Z – число болтов (планок);

Выразим число необходимых болтов (планок) Z:

. (1.23) . (1.23)

. (1.24) . (1.24)

Принимаем болт с d = 16 мм из стали 35 по ГОСТ 1759.4-87 с  , тогда , тогда  . .

Условие Z > [Z] = 2 выполняется.

1.2.5.Выбор подшипников барабана. Расчетная схема изображена на

рис. 1.5.

Рисунок 1.5. Схема к расчету подшипников барабана.

В первом расчетном случае канат находится в крайнем левом положении (максимальная нагрузка на подшипник 1), во втором расчетном случае канат находится в крайнем правом положении (максимальная нагрузка на

подшипник 2).

Определяем радиальную реакцию в опоре А (первый случай):

(1.25) (1.25)

Определяем радиальную реакцию в опоре Б (второй случай):

(1.26) (1.26)

Производим подбор подшипника опоры Б, так как он является более нагруженным.

Условие выбора подшипника по динамической грузоподъемности:

, ,

где  – требуемая динамическая грузоподъемность. – требуемая динамическая грузоподъемность.

– паспортная динамическая грузоподъемность. – паспортная динамическая грузоподъемность.

, (1.27) , (1.27)

где  – ресурс работы подшипника, млн. об; – ресурс работы подшипника, млн. об;

– для шариковых подшипников. – для шариковых подшипников.

Определяем ресурс работы подшипника:

(1.28) (1.28)

где nБ – частота вращения барабана, мин-1;

ч – время работы подшипников при группе режима ч – время работы подшипников при группе режима

работы А1 [4].

Частота вращения барабана:

мин–1. (1.29) мин–1. (1.29)

Подставляя полученные значения в формулу 1.28, получим:

Тогда требуемая динамическая грузоподъемность:

Учитывая конструктивные особенности редуктора электротали (необходимость размещения во внутреннем диаметре подшипника полумуфты и ведущего вала) выбираем подшипник шариковый радиальный 218 ГОСТ 8338-75

(С=95,6 кН, Со=62 кН)

Условие по динамической грузоподъемности выполняется

кН кН  кН; кН;

Проверим подшипник по статической грузоподъемности:

, (1.30) , (1.30)

кН; кН;

Условие статической грузоподъемности выполняется

кН кН кН. кН.

1.2.6.Выбор двигателя. Максимальная статическая мощность, необходимая для привода механизма подъема:

кВт. (1.31) кВт. (1.31)

По таблице Б.3 [1] выбираем электродвигатель переменного тока серии 4АС132В3У3 с �� NДВ= 11 кВт; nДВ = 940 мин–1, nБ = 29,2 мин–1.�� NДВ= 11 кВт; nДВ = 940 мин–1, nБ = 29,2 мин–1.��

Статический крутящий момент на барабане при подъеме груза:

Нм, (1.32) Нм, (1.32)

где a = 1 – количество ветвей каната, закрепленных на барабане.

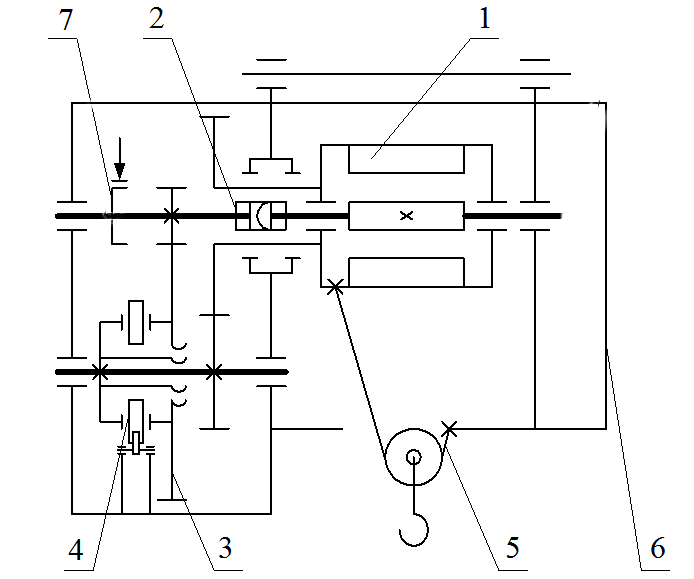

1.2.6.Выбор передачи. Кинематическая схема электротали представлена на рис. 1.6.

1 – мотор-барабан; 2 – зубчатая полумуфта; 3 – соосный зубчатый редуктор; 4 – дисковый грузоупорный тормоз; 5 – канато-блочная система; 6 – электрошкаф; 7 – колодочный тормоз.

Рисунок 1.6. Кинематическая схема электротали.

Требуемое передаточное число редуктора:

(1.33) (1.33)

Ориентировочно передаточные числа ступеней определим по следующей зависимости:

Номинальный крутящий момент на промежуточном валу:

Нм, (1.34) Нм, (1.34)

где  = 0,975 – КПД зубчатой передачи одной ступени. = 0,975 – КПД зубчатой передачи одной ступени.

Номинальный крутящий момент на быстроходном валу:

Нм. Нм.

Проектный расчет зубчатой передачи проведем в программном комплексе КОМПАС-GEARS. Исходными данными к расчету являются: крутящий момент, частота вращения, передаточное число и ресурс передачи (согласно группе режима работы).

Результаты расчетов приведены в приложении (таблица А1 – А4).

Уточним частоты вращения валов привода, мин-1:

Определение диаметров валов:

а) Быстроходный вал:

(1.35) (1.35)

Принимаем по двигателю:

а) Промежуточный вал:

Принимаем:

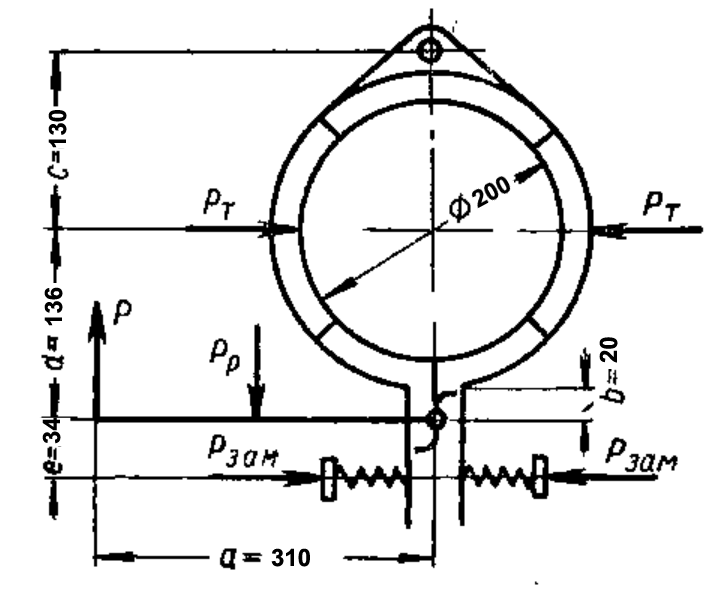

1.2.7.Выбор тормоза. Применим нормально-замкнутый колодочный тормоз (рис. 1.7) с длинноходовым электромагнитом, который является стопорным и регулируется на тормозной момент с требуемым запасом торможения.

Рисунок 1.7. Схема стопорного колодочного тормоза.

Тормозной момент определяется с учётом коэффициента запаса торможения kт:

(1.36) (1.36)

где kт – коэффициент запаса торможения для механизма подъёма электротали, kт = 1,25.

. .

Нормальное давление колодок на тормозной шкив

Н, (1.37) Н, (1.37)

где f = 0,42 – коэффициент трения вальцованной ленты по чугуну и стали;

D = 0,2 м – диаметр тормозного шкива.

Усилие замыкания:

Н. (1.38) Н. (1.38)

Усилие размыкания:

Н. (1.39) Н. (1.39)

Вес рычага, соединяющего якорь электромагнита с размыкающим пальцем Р = 4 Н.

Требуемое усилие электромагнита

Н. (1.40) Н. (1.40)

|

Скачать 1.17 Mb.

Скачать 1.17 Mb.