записка. Курсовой проект по дисциплине Подъемнотранспортные машины Кнкэ 4000 00. 00. 000 Пз пояснительная записка

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

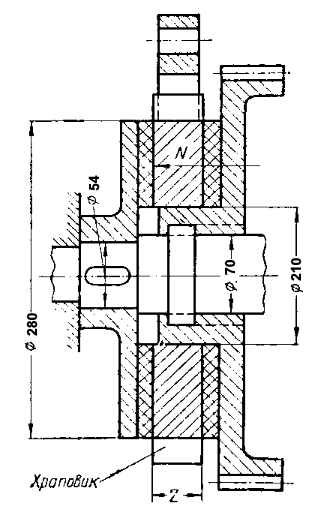

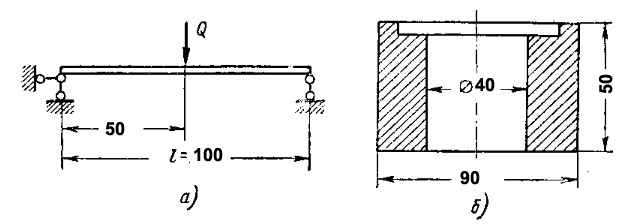

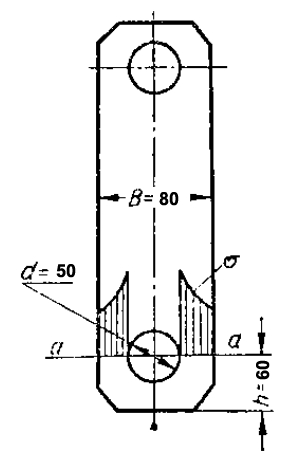

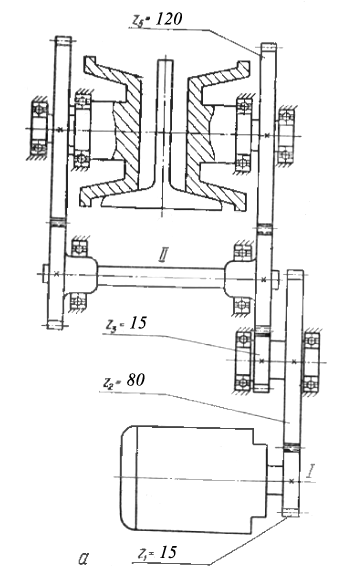

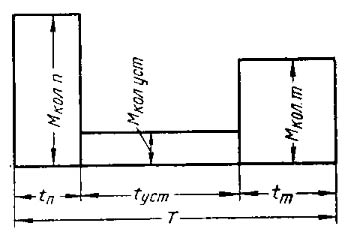

Требуемый ход электромагнита при отходе колодок: мм, (1.41) мм, (1.41)где = 0,6 мм – величина зазора при отходе колодок. В соответствии с величиной Рм производится выбор тормозного электромагнита. На величину хода h регулируется электромагнит типа МИС-5100. 1.2.8.Выбор грузоупорного тормоза. Грузоупорный тормоз (рис. 1.8) установлен на втором (тихоходном) валу редуктора. Угол подъёма трёхзаходной резьбы тормозного вала  , (1.42) , (1.42)где а3 = 3 – число заходов резьбы; dср= (80+70)/2 = 75 мм – средний диаметр резьбы; t = 14 мм – шаг резьбы.  Рисунок 1.8. Схема грузоупорного тормоза. Осевая сила, возникающая при торможении и зажимающая фрикционные кольца тормоза:  Н, (1.43) Н, (1.43)где r = 3,75 см – средний радиус винтовой резьбы; = 2 – 3 – угол трения резьбы при работе в масляной ванне; f = 0,12 – коэффициент трения вальцованной ленты по стали (в масле); Rс = 12,25 см – средний радиус поверхности трения. Тормозной момент грузоупорного тормоза  Нм, (1.44) Нм, (1.44)где n = 2 – число пар трущихся поверхностей. Тормозной момент должен удовлетворять следующему условию  Нм, условие выполнено. Нм, условие выполнено.Надёжность удерживания груза в подвешенном состоянии обеспечивается при соблюдении зависимости  . (1.45) . (1.45)В рассматриваемом случае  , , . .Движущийся вниз груз остановится при условии  , (1.46) , (1.46) < <  . .Следовательно, тормоз сможет обеспечить остановку и надежное удержание груза. 1.2.9. Расчет крюковой подвески. В крюковой подвеске используется крюк однорогий №12 (1.2.1). В качестве материала для траверсы крюка, оси блока и щек используем Сталь 20 (  , ,  ). ).Расчет траверсы крюка Изгибающий момент в центральном сечении траверсы (расчетная схема – рис. 1.9, а, б)  Нм. (1.47) Нм. (1.47) а – схема нагружения траверсы; б – разрез траверсы. Рисунок 1.9. К расчету траверсы крюка. Момент сопротивления сечения  см3. (1.48) см3. (1.48)Напряжение изгиба  < <  . (1.49) . (1.49)Напряжение смятия между цапфой траверсы и щекой подвески (рис. 1.10)  < <  , (1.50) , (1.50)где d – диаметр цапфы, d=50 мм;  – толщина щеки, – толщина щеки,  =10 мм. =10 мм.Расчет оси блока Расчетная схема оси блока аналогична схеме, изображенной на рис. 1.9 а. Момент сопротивления сечения  см3. (1.51) см3. (1.51)Напряжение изгиба  < <  . . Подшипник траверсы Расчет упорного подшипника ведется по статической нагрузке. Установлен шариковый, упорный подшипник 8108 особо легкой серии по ГОСТу 7872-89. Допустимая статическая нагрузка С0 = 53 кН. Фактическая нагрузка на подшипник Q = 40 кН. Радиальные подшипники вращающегося блока Частота вращения блока крюковой подвески  , (1.52) , (1.52) . .Условие выбора подшипника по динамической грузоподъемности:  , ,где  – требуемая динамическая грузоподъемность (формула 1.27). – требуемая динамическая грузоподъемность (формула 1.27). – паспортная динамическая грузоподъемность. – паспортная динамическая грузоподъемность. , ,где  – ресурс работы подшипника, млн. об; – ресурс работы подшипника, млн. об; – для шариковых подшипников. – для шариковых подшипников.Определяем ресурс работы подшипника (формула 1.28):  где  ч – время работы подшипников при группе режима ч – время работы подшипников при группе режима работы А1 [4]. Подставляя полученные значения в формулу 1.28, получим:  При двух подшипниках в блоке, принимая, что на один подшипник приходится 0,6 общей нагрузки, имеем:  Из конструктивных соображений установим шариковые радиальные подшипники 310 средней серии ГОСТ 8338-75 (С=61,8 кН, Со=36 кН) Условие по динамической грузоподъемности выполняется  кН кН  кН; кН;Проверим подшипник по статической грузоподъемности:  , , кН; кН;Условие статической грузоподъемности выполняется  кН кН кН. кН. Расчет щеки подвески Щека изготовлена из полосовой стали толщиной  = 10 мм. При расчете = 10 мм. При расчете разгружающее влияние стального кожуха подвески не учитывается.  Рисунок 1.10. К расчету щеки подвески. Среднее напряжение растяжения в сечении а – а (рис. 1.10):  , (1.53) , (1.53)Максимальное напряжение в отверстии щеки проверяется по формуле Лямэ  , , (1.54) , , (1.54)где Pср – среднее давление между цапфой траверсы и щекой.  . (1.55) . (1.55) 1.3 Расчёт механизма передвижения Полное сопротивление передвижению электротали равняется сопротивлению от трения при движении. Сопротивление движению от трения:  , (1.56) , (1.56)где G0 = 5000 Н – вес электротали [3].  Н. Н.Полное статическое сопротивление передвижению электротали:  Н. Н.Статическая мощность для перемещения тележки с грузом:  кВт, (1.57) кВт, (1.57)где  - КПД передачи при полной нагрузке, принимаемый 0,85. - КПД передачи при полной нагрузке, принимаемый 0,85.Принимаем двигатель 4АС71А4У3 – трёхфазный асинхронный короткозамкнутый встраиваемый с параметрами Nдв = 0,6 кВт, Iр = 0,0086 кгм2, nдв = 1350 мин-1. Частота вращения ходового колеса:  мин-1. (1.58) мин-1. (1.58)где Dk = 120 мм – диаметр ходовых колес. Передаточное число редуктора:  . .Фактическое передаточное число:  . .Кинематическая схема механизма передвижения приведена на рис. 1.9.  Рисунок – 1.11. Кинематическая схема механизма передвижения Проектный расчет зубчатой передачи проведем в программном комплексе КОМПАС-GEARS. Исходными данными к расчету являются: крутящий момент, частота вращения, передаточное число и ресурс передачи (согласно группе режима работы). Результаты расчетов приведены в приложении (таблица А1 – А4). Фактическая скорость передвижения тележки:  , (1.59) , (1.59) Номинальный момент двигателя:  Нм. Нм.Статический момент при нагруженной тележке:  , (1.60) , (1.60) Нм НмМомент двигателя при пуске:  Нм. Нм.Максимальный момент электродвигателя при пуске:  Нм. Нм.Средний пусковой момент:  Нм. Нм.Приведённый момент инерции тележки механизма передвижения с грузом:  , (1.61) , (1.61)где  кгм2. кгм2. кгм2. кгм2.Расчет тормозного момента и выбор тормоза. Максимально допустимое замедление при торможении:  , (1.62) , (1.62)где zпр = 2 – число приводных колёс; z = 4 – общее число колёс; = 0,2 – коэффициент сцепления колеса с рельсом для механизмов, работающих в закрытых помещениях; k = 1,2 – коэффициент запаса сцепления;  = 0,015 – коэффициент трения в опорах вала ходового колеса; = 0,015 – коэффициент трения в опорах вала ходового колеса;d = (0,25-0,3)Dk – диаметр вала (оси) ходового колеса, d =0,04м;  = 0,0004 – коэффициент трения качения ходовых колес по рельсам. = 0,0004 – коэффициент трения качения ходовых колес по рельсам. м/с2. м/с2.Время торможения:  (1.63) (1.63)Сопротивление при торможении тельфера без груза:  (1.64) (1.64) Статический момент приведенный к валу двигателя:  (1.65) (1.65) Динамический момент при торможении приведенный к валу двигателя:  , (1.66) , (1.66) Тогда, тормозной момент:  (1.67) (1.67)Выбираем тормоз ТКТ-100 с наибольшим тормозным моментом ТТ=20 Н·м и регулируем его на требуемый тормозной момент. Регулировка осуществляется за счет изменения длины пружины, обеспечивающей прижатие колодок к тормозному шкиву. 1.4 Расчет механизма поворота Исходные данные: грузоподъемность mгр=4 т; вес тележки Gтел= 5000 Н; вес стрелы Gс= 13200 Н (см. раздел 3); вес поворотной колонны Gпк= 83600 Н (см. раздел 3); диаметр поворотной колонны Dкол= 0,7 м (см. раздел 3); масса подвески mпод= 36,4 кг; вылет максимальный L=5,5 м; вылет минимальный Lmin=1,2 м; частота вращения крана – 1,4 об/мин; группа классификации механизма – М1 (А1). Схема к расчету представлена на рисунке 1.12.  Рисунок 1.12 – Схема к расчету механизма поворота. Сила тяжести груза и подвески  Н. Н.Нагрузки на опоры: вертикальная сила, приходящаяся на опорный подшипник,  Н; Н;горизонтальная реакция  Н. Н.Предварительно принимаем: диаметр подшипника качения в нижней опоре d = 450 мм; приведенный диаметр сферического шарикоподшипника d1 = 220 мм; приведенный диаметр упорного шарикоподшипника d2 = 120 мм; приведенный коэффициент трения в подшипниках качения f= 0,03. Момент сил трения в опорах:  (1.68) (1.68) Время пуска  с. (1.69) с. (1.69)Момент инерции медленно поворачивающихся частей крана и груза  (1.70) (1.70) кг∙м2. кг∙м2.Момент сил инерции  Н∙м. (1.71) Н∙м. (1.71)Суммарный момент  Н∙м. Н∙м.Мощность двигателя  кВт. кВт.Выбираем двигатель типа МТF 011–6, имеющий параметры N = 2 кВт при ПВ = 15%, n = 800 об/мин, Мпуск = 39 Н∙м, Мном = 24 Н∙м, Ip = 0,021 кг∙м2. Передаточное число  Принимаем передаточное число открытой передачи uоп=10, тогда передаточное число червячного редуктора:  Кинематическая схема механизма поворота представлена на рисунке 1.13.  Рисунок 1.13 – Кинематическая схема механизма поворота. Расчет открытой зубчатой передачи Для расчета открытой зубчатой передачи на усталостную поверхностей зубьев определяются эквивалентные нагрузки – моменты, действующие на зубчатое колесо и шестерню. Момент, действующий на колесо во время пуска  (1.72) (1.72)Момент действующий на колесо в период установившегося движения  Момент, действующий на колесо во время торможения предварительно примем [6]  (1.73) (1.73)Угол поворота крана за время пуска  (1.74) (1.74)Допустимый путь торможения ( угол торможения) для кранов, с продолжительностью включения ПВ = 15%, грузоподъемностью которых не зависит от вылета, не должен превышать  Время торможения в этом случае составляет   Рисунок 1.14 – График загрузки механизма поворота Угол поворота крана за время установившегося движения  Время поворота крана при установившемся движении  Полное время цикла  Доли работы открытой передачи во время полного цикла  (1.75) (1.75)  Эквивалентный момент на зубчатом колесе при постоянном числе оборотов определяется по графику загрузки (рис. 1.14)  (1.76) (1.76) Эквивалентный момент на шестерне  (1.77) (1.77)Проектный расчет зубчатой передачи проведем с использованием ЭВМ в программном комплексе КОМПАС-GEARS. Результаты расчетов приведены в приложении (таблица А9 – А10). Расчет червячной передачи Момент сил трения, приведенный к валу двигателя  (1.78) (1.78)Момент сил инерции на валу червяка  (1.79) (1.79)где  (1.80) (1.80) (1.81) (1.81)где Iмуфты = 0,023 кгм2.  Суммарный момент на валу червяка  Расчетный момент на валу червячного колеса  Дальнейший расчет червячной передачи производится на ЭВМ в программе КОМПАС-GEARS. Результаты расчетов приведены в приложении (таблица А7). Кроме того, прочность передачи относительно предела текучести проверяется по моменту, передаваемому фрикционной муфтой предельного момента с коэффициентом перегрузки 1,2:  Муфта предельного момента Муфта предельного крутящего момента рассчитывается по передаваемому моменту  . Схема муфты изображена на рисунке 1.15. . Схема муфты изображена на рисунке 1.15. Рисунок 1.15 – Схема фрикционной муфты Средний радиус поверхности трения дисков  где  - наружный радиус диска; - наружный радиус диска; - внутренний радиус диска. - внутренний радиус диска.Осевое усилие сжатия, необходимое для передачи момента   , (1.82) , (1.82)где z – число пар трения. Давление на поверхностях трения  (1.83) (1.83)Рабочая нагрузка на пружину  (1.84) (1.84)где zп – число пружин. Допустимая предельная нагрузка на пружину  , (1.85) , (1.85)где  - диаметр проволоки; - диаметр проволоки; - средний диаметр пружины; - средний диаметр пружины; - допустимое напряжение кручения для стали 60С2; - допустимое напряжение кручения для стали 60С2; - коэффициент, учитывающий отношение - коэффициент, учитывающий отношение  . .Прогиб пружины при предельной нагрузке  (1.86) (1.86)где  - модуль сдвига; - модуль сдвига; - число рабочих витков пружины. - число рабочих витков пружины.Прогиб пружины при рабочей нагрузке  (1.87) (1.87)Выбор тормоза Тормозной момент определяется по формуле  , (1.88) , (1.88)где  - момент сил инерции приведенный в валу двигателя; - момент сил инерции приведенный в валу двигателя;  Н∙м. (1.89) Н∙м. (1.89) Н∙м. Н∙м.Выбираем тормоз ТКП–100 с тормозным моментом 20 Н∙м и регулируем на требуемый тормозной момент. |