Сбор по сугмутскому. Курсовой проект по дисциплине Сбор и подготовка скважинной продукции

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

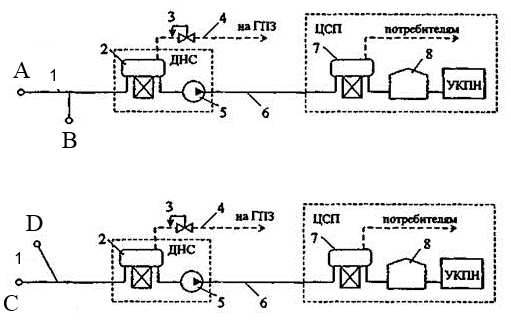

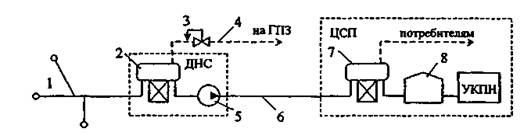

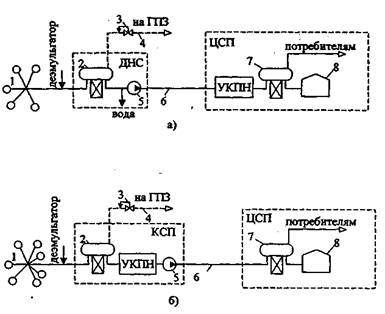

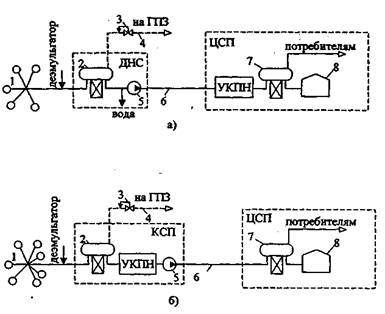

Рисунок 2.2 – Общий вид дожимной насосной станции: 1 – блок буферной емкости; 2 – блок насоса Все блоки ДНС унифицированы. На всех ДНС предусматривается использовать в качестве буферной емкости горизонтальный сепаратор объемом 100 м3 и насосный агрегат 8НД-9Х3 с электродвигателем типа А-114-2М. В ДНС-7000 в качестве рабочих блоков предусматривается один блок буферной емкости и один насосный, в ДНС-14000 добавляется ещё в качестве рабочих по одному из перечисленных блоков и в ДНС-20000 – соответственно один рабочий блок буферной емкости и один насосный блок. Кроме того, в каждой ДНС предусматривается по одному резервному блоку буферной емкости и по одному резервному насосному блоку. Другие блоки, входящие в состав ДНС, предусмотрены по одному. Технологической схемой ДНС буферные емкости предназначены для: приема нефти в целях обеспечения равномерного поступления нефти к приему перекачивающих насосов; сепарации нефти от газа; поддержания постоянного подпора порядка 0,6 МПа на приеме насосов. В качестве буферных емкостей используют горизонтальные сепараторы объемом 100 м3 каждый, рассчитанные на работу при избыточном давлении 0,7 МПа. Для создания спокойного зеркала жидкости внутренняя плоскость буферной емкости оборудуется поперечными решетчатыми перегородками. Газ из буферных емкостей отводится в газосборный коллектор. Нефть от групповых замерных установок поступает в буферные емкости, сепарируется. Затем нефть подается на прием рабочих насосов и далее в нефтепровод. Отсепарированный газ под давлением до 0,6 МПа через узел регулировки давления поступает в промысловый газосборный коллектор. Расход газа замеряется камерной диафрагмой, устанавливаемой на общей газовой линии. Уровень нефти в буферных емкостях поддерживается при помощи электроприводной задвижки, расположенной на напорном нефтепроводе. Количество перекачиваемой нефти замеряется камерной диафрагмой. Для равномерного распределения нефти и давления буферные емкости соединены между собой перепускной линией. Выбор между основным и дополнительным вариантом унифицированной технологической схемы осуществляется с помощью специальных справочных таблиц в зависимости от объёма годовой добычи продукции на месторождении, давления в начале трубопровода, связывающего месторождение с ЦПС, его диаметра, рельефа местности, физико-химических свойств продукции и т.д. В курсовом проекте предлагаю напорную схему сбора для совокупности месторождений (рисунок 2.3)  1 – скважины; 2 – сепаратор первой ступени; 3 – регулятор давления типа «до себя»; 4 – газопровод; 5 – насос; 6 – нефтепровод; 7 – сепаратор второй ступени; 8 – резервуар; ДНС – дожимная насосная станция; А, В, С, D – месторождения. Рисунок 2.3 – Принципиальная схема напорной системы сбора. Продукция нефтяных скважин проходит групповые замерные установки, на которых периодически замеряются дебиты скважин. Далее эта продукция по одному трубопроводу подается в сепараторы первой ступени, сгруппированные на участковых сепарационных пунктах. После сепарации первой ступени при давлении 0.5-0.6 МПа газ за счет давления в сепараторе направляется к потребителям, а нефть с оставшимся растворенным газом – на центральный сборный пункт. На этом пункте осуществляются окончательная сепарация нефти и газа, подготовка нефти к сдаче потребителю, переработка газа всех ступеней сепарации и подготовка сточных вод к закачке в пласты. Применение напорной системы сбора позволяет: сконцентрировать на ЦСП оборудование по подготовке нефти, газа и воды для группы промыслов, расположенных в радиусе100 км; применять для этих целей более высокопроизводительное оборудование, уменьшив металлозатраты, капитальные вложения и эксплуатационные расходы; снизить капиталовложения и металлоемкость системы сбора, благодаря отказу от строительства на территории промысла компрессорных станций и газопроводов для транспортировки нефтяного газа низкого давления; увеличить пропускную способность нефтепроводов и уменьшить затраты мощности на перекачку вследствие уменьшения вязкости нефти, содержащей растворенный газ. 3 Недостатки технологических систем сбора и подготовки скважинной продукции на Сугмутском месторождении Применение высоконапорной однотрубной системы позволяет отказаться от сооружения участковых сборных пунктов и перенести операции по сепарации нефти на центральные сборные пункты. Благодаря этому достигается максимальная концентрация технологического оборудования, укрупнение и централизация сборных пунктов, сокращается металлоемкость нефтегазосборной сети, более полно используется естественная энергия пласта и исключается необходимость строительства насосных и компрессорных станций на территории промысла, появляется возможность увеличить число ступеней сепарации и обеспечить утилизацию попутного нефтяного газа с самого начала разработки месторождений. Недостатком системы является то, что из-за высокого содержания газа в смеси (до 90% по объему) в нефтегазосборном трубопроводе имеют место значительные пульсации давления и массового расхода жидкости и газа. Это нарушает устойчивость трубопроводов, вызывает их разрушение из-за большого числа циклов нагружения и разгрузки металла труб, отрицательно влияет на работу сепараторов и контрольно-измерительной аппаратуры. Высоконапорная однотрубная система сбора может быть применена только на месторождениях с высокими пластовыми давлениями и требует особого внимания к выбору режимов перекачки, обеспечивающих малые потери напора и малые пульсации давления. Институтом Гипровостокнефть разработана напорная система сбора нефти и газа с целью наибольшего укрупнения и централизации объектов разделения продукции скважин и подготовки нефти и газа к магистральному транспорту в условиях, когда пластовые давления не обеспечивают высоких значений устьевых давлений на скважинах. Эта система нефтегазосбора предусматривает однотрубный транспорт нефти и газа до участковых сепарационных установок, расположенных на расстоянии до 7 км от скважин, и транспорт газонасыщенных нефтей в однофазном состоянии до ЦСП на расстояние до 100 км и более. Кроме того, этой системой предусматривается использование энергии пласта или напора, создаваемого глубинными насосами, для бескомпрессорного транспортирования газа первой ступени сепарации на большие расстояния. Давление на устье скважин поддерживается от 1.0 до 1.6 МПа. Продукция нефтяных скважин проходит групповые замерные установки, на которых периодически замеряются дебиты скважин. Далее эта продукция по одному трубопроводу подается в сепараторы первой ступени, сгруппированные на участковых сепарационных пунктах. После сепарации первой ступени при давлении 0.5 - 0.6 МПа газ за счет давления в сепараторе направляется к потребителям, а нефть с оставшимся растворенным газом – на центральный сборный пункт. На этом пункте осуществляются окончательная сепарация нефти и газа, подготовка нефти к сдаче потребителю, переработка газа всех ступеней сепарации и подготовка сточных вод к закачке в пласты (рисунок 3.4).  1 – скважины; 2 – сепаратор первой ступени; 3 – регулятор давления типа «до себя»; 4 – газопровод; 5 – насос; 6 – нефтепровод; 7 – сепаратор второй ступени; 8 – резервуар; ДНС – дожимная насосная станция Рисунок 3.4 – Принципиальная схема напорной системы сбора. Недостатком напорной системы сбора являются большие эксплуатационные расходы на совместное транспортирование нефти и воды с месторождений до ЦСП и, соответственно, большой расход энергии и труб на сооружение системы обратного транспортирования очищенной пластовой воды до месторождений для использования ее в системе поддержания пластового давления. В настоящее время применяют системы сбора, лишенные указанных недостатков. Система изображенная на рисунке 2.5, а), отличается от традиционной напорной тем, что еще перед сепаратором первой ступени в поток вводят реагент-деэмульгатор, разрушающий водонефтяную эмульсию. Это позволяет отделить основное количество воды от продукции скважин на ДНС. На центральном же сборном пункте установка комплексной подготовки нефти расположена перед сепаратором второй ступени. Это связано с тем, что нефть, содержащая растворенный газ, имеет меньшую вязкость, что обеспечивает более полное отделение воды от нее. Особенностью схемы, изображенной на рисунке 2.5, б), является то, что установка комплексной подготовки нефти перенесена ближе к скважинам. ДНС, на которой размещается УКПН, называется комплексным сборным пунктом.  Рисунок 2.5 а – Принципиальные схемы современных систем сбора с подготовкой нефти в газонасыщенном состоянии на ЦСП.  Рисунок 2.5 б – Принципиальные схемы современных систем сбора с подготовкой нефти в газонасыщенном состоянии на КСП. Последняя схема применяется при большом числе скважин, подключенных к комплексному сборному пункту (КСП). 4 Способ удаления отложений из нефтесборного трубопровода Способ удаления отложений из трубопроводов может быть использован в нефтегазодобывающей промышленности для очистки нефтесборных трубопроводов от отложений с помощью растворителей. Способ заключается в заполнении трубопровода растворителем отложений, выдержке времени на растворение отложений и пуске трубопровода в эксплуатацию. Окончание заполнения растворителем участка нефтесборного трубопровода с отложениями определяют по периодически отбираемым пробам с пробоотборника в конце участка трубопровода. Время, необходимое на растворение отложений, делят на интервалы и в каждом интервале времени растворитель возвращают из трубопровода в исходную емкость благодаря упругой энергии газожидкостной смеси в трубопроводе для оценки остаточной растворяющей способности растворителя, а затем вновь закачивают в трубопровод. При необходимости для обратного движения растворителя в исходную емкость используют работу добывающих скважин, присоединенных к нефтесборному трубопроводу после обрабатываемого участка. Достигаемый при этом технический результат заключается в повышении эффективности применения химических реагентов и увеличении сроков эксплуатации нефтесборных трубопроводов. Предлагаемое изобретение относится к нефтегазодобывающей промышленности и может быть использовано для удаления отложений из нефтесборного трубопровода. Скважинная продукция, состоящая из нефти, газа и воды, собирается в единый нефтепровод для последующей обработки в установках и нефтепарках. Изменение термобарических условий транспортировки газожидкостной смеси (ГЖС) в трубопроводе ведет к выпадению - всевозможных солей. Для удаления таких отложений используют механическое, термическое и физико-химическое воздействия. В настоящее время для удаления солевых отложений широко применяют органические растворители неорганических солей - производные легких фракций нефти. Для других отложений используют горячую воду, кислоты, щелочи. Осложненный участок нефтепровода заполняют соответствующим растворителем с помощью передвижной насосной установки типа ЦА-320, выдерживают растворитель в покое от нескольких часов до суток. Нефтепровод пускают в эксплуатацию (использование органического растворителя) либо вытесняют продукты реакции в отдельную емкость закачкой нейтральной жидкости (воды). Повсеместно применяемая технология имеет два недостатка. Во-первых, толщина и объем отложений в нефтепроводе известны приближенно, поэтому закачанный объем растворителя в трубопроводе может оказаться недостаточным или наоборот излишним. Известно, что растворитель имеет ограниченную растворяющую способность, к примеру, отечественные растворители типа СНПХ и Сонпар способны растворять до 150-200 кг отложений неорганических солей в 1 м3 реагента. Во-вторых, в процессе статического диффузионного растворения отложений вблизи них образуется слой растворителя, насыщенный растворенными элементами отложений. Этот слой не имеет способности к дальнейшему растворению отложений. К тому же эта часть растворителя препятствует массообменным процессам, а именно - поступлению в зону отложений свежего растворителя из осевой зоны трубопровода. В преставленном способе удаления отложений с нефтесборного трубопровода, состоящем из заполнения трубопровода растворителем отложений, ожидания определенного времени на растворение отложений и пуске трубопровода в эксплуатацию, окончание заполнения растворителем участка нефтесборного трубопровода с отложениями определяют по периодически отбираемым пробам с пробоотборника в конце участка трубопровода, время, необходимое на растворение отложений, делят на несколько интервалов, в каждом интервале времени основную долю растворителя возвращают из трубопровода в исходную емкость благодаря упругой энергии газожидкостной смеси в трубопроводе для оценки остаточной растворяющей способности растворителя и вновь закачивают в трубопровод, при необходимости для обратного движения растворителя в исходную емкость используют работу добывающих скважин, присоединенных к нефтесборному трубопроводу после обрабатываемого участка. После достижения максимальной насыщенности растворителя элементами отложений в трубопровод закачивают свежую порцию растворителя с последующим повторением вышеприведенных операций. Остаточная растворяющая способность растворителя определяется путем отбора пробы растворителя из исходной емкости и оценки одного из значимых параметров, прямо или косвенно характеризующих основное свойство реагента. В частности, для растворителя неорганических солей одним из таких параметров является плотность растворителя. Известно, что при смешении растворителя с отложениями из асфальтенов, смол и парафинов его плотность растет до максимально возможного значения. В таком состоянии реагент уже не имеет растворяющей способности. Поэтому предварительно в лабораторных условиях моделируются условия нахождения растворителя в трубопроводе с отложениями: температура и динамика их смешения. Строится зависимость плотности растворителя от процентного содержания солей в растворителе в растворенном или коллоидном состоянии. Предлагаемая в курсовом проекте технология выполняет поставленную цель благодаря наложению 2-х эффектов. Во-первых, имеется возможность периодического отбора представительных проб растворителя из трубопровода для оценки остаточного потенциала растворителя. Представительность проб достигается тем, что растворитель в исходной емкости основательно смешивается своим же входящим потоком. Во-вторых, при обратном движении растворителя по трубопроводу в исходную емкость происходит не только перемешивание растворителя, но и дополнительное динамическое воздействие на оставшиеся в трубопроводе отложения. При повторной закачке растворителя в трубопровод с еще имеющейся растворяющей способностью он будет иметь свободный доступ к отложениям. Таким образом, недостаток традиционной технологии в виде образования вблизи отложений барьерного насыщенного слоя растворителя будет уже отсутствовать по заявленному способу. Рассмотрим реализацию изобретения на примере очистки нефтесборного трубопровода в ООО «Газпром», в нефти которого имеется повышенное содержание неорганических солей , смол и парафинов. Участок нефтепровода длиной L=800 м с начальным внутренним диаметром D0=100 мм периодически между обработками заполняется отложениями, рабочее сечение трубопровода сужается, а давление в начале трубопровода повышается с обычных 16 атм до 28 атм. |