Сбор по сугмутскому. Курсовой проект по дисциплине Сбор и подготовка скважинной продукции

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

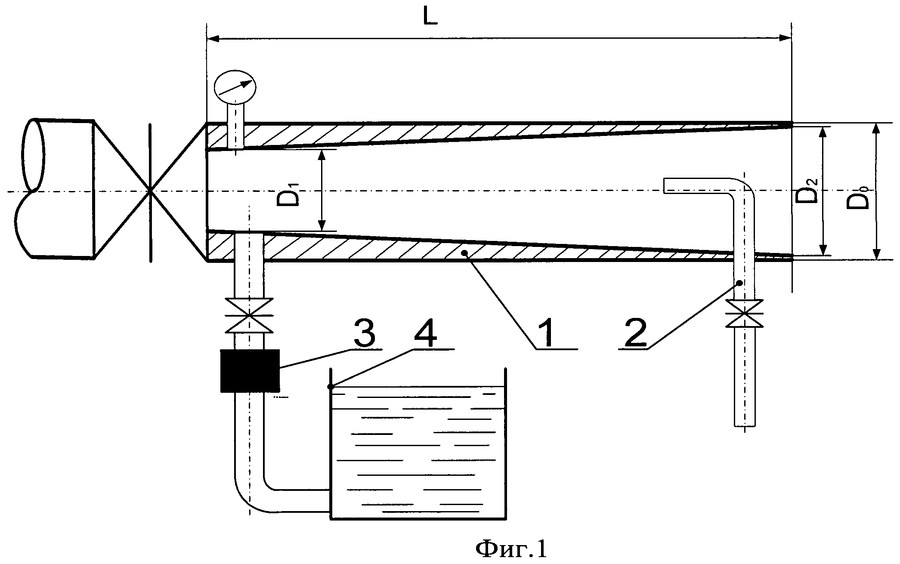

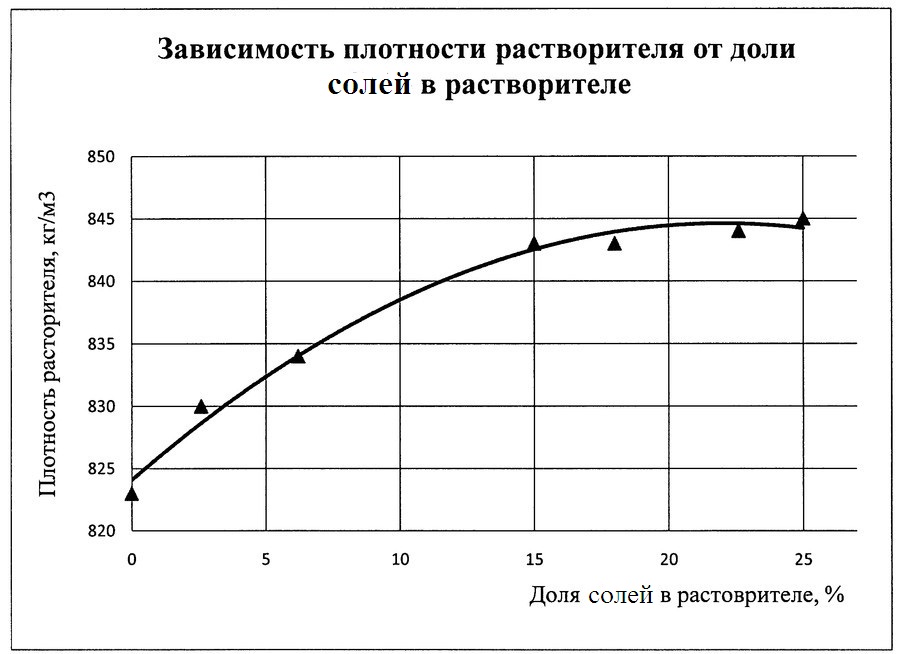

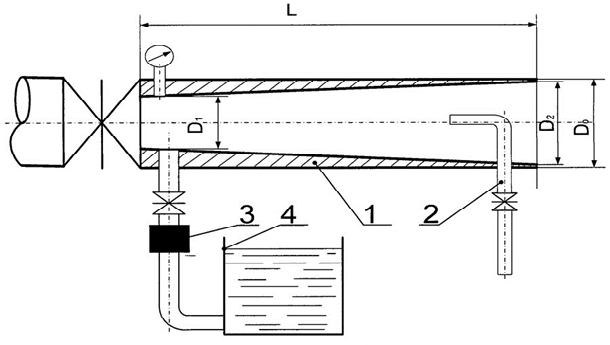

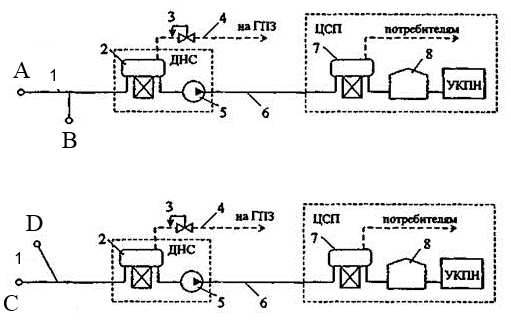

где 1 - отложения на внутренней поверхности трубопровода, 2 - пробоотборник для контролирования процесса заполнения трубопровода растворителем, 3 - насос, 4 - емкость с растворителем. Рисунок 4.1 - Схематически обрабатываемый трубопровод. Согласно изобретению удаление отложений провели по следующей последовательности. 1. Во время установки на начало и конец участка трубопровода патрубков от насоса 3 и пробоотборника 2 определили примерные величины сечений, свободных от отложений солей: D 1=70 mm; D2=90 мм. Примем за Dср=(D1+D2)/2=80 мм. 2. В это же время с начала и конца участка трубопровода отбирают пробы, смешивают их в равных частях и этот состав в различных пропорциях смешивают в растворителе. На рис.2 приведена калибровочная кривая - зависимость плотности растворителя с солевыми отложениями от массы отложений, растворенных в 100 мл растворителя. По этой зависимости определяется искомая плотность при состоявшейся максимальной растворяющей способности реагента. Эта плотность равна 844 кг/м3 .  Рисунок 4.2 – Зависимость плотности растворителя от доли солей в растворителе 3. Определили расчетный объем участка трубопровода, свободный от отложений: Vр=L·π Dcp 4. Определим примерное содержание солей на участке трубопровода: Vотл=L· π D0 5. Из емкости 4 растворитель объемом V1 насосом 3 закачали в трубопровод до появления растворителя в пробоотборнике 2: V1=4,1 м3. Очевидно, что расчетный объем Vр практически совпал с фактическим объемом V1. 6. Растворитель выдержали в трубопроводе вместо обычных 4 часов всего 40 минут, после чего задвижку перед насосом 3 открыли. В пустую емкость 4 обратным потоком поступило 3,0 м3 растворителя с плотностью 836 кг/м3, который насосом 3 тут же был закачан обратно в нефтепровод. 7. Через следующие 40 минут в емкость 4 набрали обратным потоком 2,6 м3 растворителя с плотностью 843,4 кг/м3. Эта плотность согласно зависимости на рис.2 уже соответствует максимальной насыщенности растворителя элементами отложений - растворитель содержит в себе не менее 17% неорганических солей. Количество удаленных солей равно V1отл=0,17·V2=0,17·4,1=0,70 м3. 8. Для доотмыва солей из участка нефтепровода во 2-м цикле закачали насосом 3 уже чуть больший объем свежего растворителя, а именно: V2 =V1+V1отл=4,1+0,7=4,8 м3. Аналогично п.6 и 7 данного описания второй порцией растворителя также «стираем» трубопровод методом «туда-сюда» и удаляем еще отложений в объеме V2 отл=0,2·4,8=0,96 м3. 9. Всего за 2 цикла из трубопровода удалили отложений в объеме: V1 отл+V2 отл=0,7+0,96=1,66м3, это примерно соответствует 76% начальных отложений органических солей в нефтепроводе. 5 Обоснование технологического эффекта По заявленному способу в проблемный участок нефтесборного трубопровода за 2 цикла закачали и выдержали в динамическом режиме 8,9м3 растворителя (4,1+4,8), максимально использовали его растворяющую способность и удалили 1,66м3 отложений неорганических солей. Давление в трубопроводе понизили до 14 атм против 16 обычных. При закачке этих же 8,9 м3 растворителя по традиционной технологии результаты были бы более скромными, а именно из трубопровода по расчетам удалили бы не более 1 м 3 отложений. В предложенном изобретении предложено «стирать» отложения в трубопроводе путем периодического приведения растворителя в движение с помощью насосной установки - в одну сторону и за счет энергии содержимого трубопровода, а при необходимости энергии добывающих скважин - в обратную сторону. Одновременно с этим в изобретении предусмотрен периодический контроль за растворяющей способностью реагента, причем эти оценки являются объективными, так как оценивается не дискретный объем растворителя из трубопровода (обычная проба), а его большая часть в емкости. Технико-экономическая эффективность предложенного способа удаления отложений заключается в повышении эффективности применения химических реагентов и увеличении сроков эксплуатации нефтесборных трубопроводов. 6 Охрана труда и окружающей среды при осуществлении технологического процесса Технологические процессы добычи, сбора, подготовки нефти и газа, их техническое оснащение, выбор систем управления и регулирования, места размещения средств контроля, управления и противоаварийной защиты должны учитываться в проектах обустройства и обеспечивать безопасность обслуживающего персонала и населения. Закрытые помещения объектов сбора, подготовки и транспортировки нефти, газа и конденсата должны иметь систему контроля состояния воздушной среды, сблокированную с системой звуковой и световой аварийной сигнализации. Действия персонала при возникновении аварийных сигналов должны быть представлены в планах ликвидации аварий (ПЛА). Все помещения должны иметь постоянно действующую систему приточно-вытяжной вентиляции. Кратность воздухообмена рассчитывается в соответствии с установленными нормами. Основные технологические параметры указанных объектов и данные о состоянии воздушной среды должны быть выведены на пункт управления (диспетчерский пункт). Система сбора нефти и газа должна быть закрытой, а устья нагнетательных, наблюдательных и добывающих скважин герметичными. В случае обнаружения загазованности воздуха рабочей зоны необходимо незамедлительно предупредить обслуживающий персонал близлежащих установок о возможной опасности, оградить загазованный участок и принять меры по устранению источника загазованности. В случае неисправности системы пожаротушения и приборов определения довзрывоопасных концентраций должны быть приняты немедленные меры к восстановлению их работоспособности, а на время проведения ремонтных работ по восстановлению их работоспособности должны быть проведены мероприятия, обеспечивающие безопасную работу установки. Эксплуатация установки с неисправными приборами пожарной защиты запрещается, а при неисправности системы пожаротушения - должна быть согласована с пожарной охраной. Все аппараты и емкости, работающие под давлением выше 0,07 МПа, должны эксплуатироваться в соответствии с установленным порядком. Запрещается эксплуатация аппаратов, емкостей и оборудования при неисправных предохранительных клапанах, отключающих и регулирующих устройствах, при отсутствии или неисправности контрольно-измерительных приборов и средств автоматики. Дренирование воды из аппаратов и емкостей, как правило, должно производиться автоматически в закрытую систему. Запрещается эксплуатация компрессоров и насосов при отсутствии или неисправном состоянии средств автоматизации, контроля и системы блокировок, указанных в паспорте завода-изготовителя и инструкции по эксплуатации. На трубопроводах в компрессорной и насосной станциях должны быть стрелки, указывающие направление движения по ним газа, воздуха и других продуктов. Система сбора нефти на промыслах является источником загрязнения водных ресурсов и почвы. Это обусловлено: а) большой протяженностью трубопроводной сети, которая достигает 100 км для среднего промысла; б) невозможностью практически предугадать место порыва коллекторов; в) невозможностью обнаружить мгновенно порывы коллекторов, особенно небольшие. В итоге объемы разлитой нефти, как правило, превышают объем остальных загрязнений. Внедрение герметизированных систем сбора и транспорта нефти, хотя в значительной степени и снижает вероятность коррозии оборудования и коммуникаций, однако при подготовке нефти и воды герметизация часто нарушается вследствие коррозии, что приводит к утечке нефти и пластовых вод и загрязнению тем самым объектов окружающей среды. Территория нефтепромыслов может загрязняться из-за неплотности в промысловых нефтепроводах и водоводах (утечки через сальники задвижек, фланцевые соединения, коррозия, эрозия, механические повреждения тела трубы и т. д.). Исследованиями установлено, что основная причина аварий на водоводах в районах добычи нефти – коррозия металлов. Работа промыслового оборудования в нефтяной промышленности происходит в крайне неблагоприятных условиях. Наряду с почвенной коррозией весьма существенное коррозионное воздействие на оборудование оказывает продукция самой скважины. Узлы промысловой подготовки нефти (газосепарация, предварительный сброс пластовой воды, блоки обезвоживания и обессоливания) и общепромысловые резервуарные парки являются конечными пунктами сбора и транспорта нефти на промыслах. Обычно они располагаются на одной территории и объединяются в одно хозяйство. Поэтому канализация резервуарных парков и деэмульсационных установок также объединяются в общую систему. При эксплуатации этих установок источниками загрязнения могут быть переливы и продукты, накапливающиеся в отстойной аппаратуре, резервуарах, которые составляют 0,5-12 г/т подготовленной нефти. Остатки подготовки нефти, нефтяные шламы, значительно отличаются по физико-химическим свойствам от самой нефти и требуют периодического удаления из аппаратуры, что осуществляется при чистке аппаратов и сопровождается загрязнением территории. Основными источниками загрязнения окружающей среды при эксплуатации систем сбора и транспорта продукции скважин на нефтяных месторождениях являются следующие сооружения и объекты нефтепромыслов: Устья скважин и прискважинные участки, где разлив нефти, пластовых и сточных вод происходит из-за нарушений герметичности устьевой арматуры, а также при проведении работ по освоению скважин, капитальному и профилактическому ремонту; Трубопроводная система сбора и транспорта добытой жидкости из пласта и закачки сточных вод в нагнетательные скважины из-за неплотностей в оборудовании, промысловых нефтесборных и нагнетательных трубопроводах; Резервуарные парки и дожимные сборные пункты, где разлив добытой жидкости происходит при спуске из резервуаров сточных вод, загрязненных осадками парафино-смолистых отложений, переливах нефти через верх резервуаров; Земляные амбары, шламонакопители и специальные площадки, в которые сбрасываются осадки с резервуаров и очистных сооружений, представляющие отложения тяжелых фракций нефти, парафино-смолистых веществ и всевозможных примесей, насыщенных нефтью, нефтепродуктами и химреагентами, а также твердых минеральных примесей. В этих шламах могут содержаться до 80-85% нефти, до 50% механических примесей, до 70% минеральных солей и до 5% поверхностно-активных веществ. 7 Оценка затрат на реализацию предлагаемого решения В состав затрат на системы сбора и подготовки скважинной продукции включается следующее: а) затраты, непосредственно связанные с промысловой подготовкой нефти и газа, обусловленные технологией и организацией производства: - строительство сетей нефтепроводов (выкидных линий, сборных коллекторов и др.); - строительство нефтеемкостей, резервуарных парков; - покупка и установка сепараторов, групповых замерных установок и др.; б) затраты на подготовку и освоение производства: - затраты на подготовительные работы, связанные с организацией новых нефтегазодобывающих управлений на вновь вводимых в разработку площадях (кроме затрат, подлежащих возмещению за счет капитальных вложений), очистку территории в зоне открытых горных работ, площадок для хранения плодородного слоя почвы, используемого при последующей рекультивации земель, на устройство временных подъездных путей и дорог для вывозки добываемого сырья, другие виды работ; - затраты на освоение новых предприятий, производств, цехов и агрегатов (пусковые расходы): проверка готовности новых предприятий, производств, цехов и агрегатов к вводу их в эксплуатацию путем комплексного опробования (под нагрузкой) всех машин и механизмов (пробная эксплуатация) с пробным выпуском предусмотренной проектом продукции, наладкой оборудования; в) затраты на шефмонтаж, осуществляемый заводами-поставщиками оборудования или по их поручению специализированными предприятиями; затраты на содержание дирекции строящегося предприятия, а при ее отсутствии - группы технического надзора (затраты на содержание которой предусматриваются в сводных сметных расчетах стоимости строительства), а также затраты, связанные с приемкой новых предприятий и объектов в эксплуатацию: затраты по подготовке кадров для работы на вновь вводимом в действие предприятии; г) затраты по обеспечению нормальных условий труда и техники безопасности: устройство и содержание ограждений машин и их движущихся частей, люков, отверстий, сигнализации, прочих видов устройств некапитального характера, обеспечивающих технику безопасности. ЗАКЛЮЧЕНИЕ В курсовом проекте представлен способ удаления отложений из нефтесборного трубопровода Способ заключается в заполнении трубопровода растворителем отложений, выдержке времени на растворение отложений и пуске трубопровода в эксплуатацию. Окончание заполнения растворителем участка нефтесборного трубопровода с отложениями определяют по периодически отбираемым пробам с пробоотборника в конце участка трубопровода. Время, необходимое на растворение отложений, делят на интервалы и в каждом интервале времени растворитель возвращают из трубопровода в исходную емкость благодаря упругой энергии газожидкостной смеси в трубопроводе для оценки остаточной растворяющей способности растворителя, а затем вновь закачивают в трубопровод. При необходимости для обратного движения растворителя в исходную емкость используют работу добывающих скважин, присоединенных к нефтесборному трубопроводу после обрабатываемого участка. Достигаемый при этом технический результат заключается в повышении эффективности применения химических реагентов и увеличении сроков эксплуатации нефтесборных трубопроводов. Технико-экономическая эффективность предложенного способа удаления отложений заключается в повышении эффективности применения химических реагентов и увеличении сроков эксплуатации нефтесборных трубопроводов. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Сбор и подготовка нефти, газа и воды. Лутошкин Г. С. – М.: Недра, 1995 2. Сбор и внутрипромысловый транспорт скважинной продукции [Электронный ресурс] – URL: http://oilloot.ru/82-transportirovka-i-khranenie-gaza-nefti-i-nefteproduktov/516-sbor-i-vnutripromyslovyj-transport-skvazhinnoj-produktsii 3. Расчет технологических установок системы сбора и подготовки скважиной продукции. С.А. Леонтьев, Р.М. Галикеев, О.В. Фоминых.: Учебное пособие. – Тюмень: ТюмГНГУ, 2010 (стр. 5-10, 52-62) 4. Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в нефтяной и газовой промышленности" – утв. Федеральной служба по экологическому, технологическому и атомному надзору от 12.03.2013 г., N101. – М.: 2013. – 145 с. 5. Экологическая безопасность систем сбора скважинной продукции [Электронный ресурс] – URL: http://studopedia.ru/2_125271_ekologicheskaya-bezopasnost-sistem-sbora-skvazhinnoy-produktsii.html 6. Инструкция по планированию, учету и калькулированию себестоимости добычи нефти и газа [Электронный ресурс] – утв. зам. министра топлива и энергетики России А.Г.Козырев 1.01. 1994 г. – URL: http://docs.cntd.ru/document/901853129 7. Кузнецов, А. А., Судаков, Е. Н., Кагерманов, С. М. Расчёт процессов и аппаратов в нефтеперерабатывающей промышленности: учебник – А. А. Кузнецов, Е. Н. Судаков, С. М. Кагерманов. - Л.: Химия, 1974. – 343 с 8. Лутошкин, Г. С. Сбор и подготовка нефти, газа, и воды: учебник – Г. С. Лутошкин. - М.: Недра, 1977. – 192 с. ПРИЛОЖЕНИЕ А (обязательное) Схематически обрабатываемый трубопровод.  где 1 - отложения на внутренней поверхности трубопровода, 2 - пробоотборник для контролирования процесса заполнения трубопровода растворителем, 3 - насос, 4 - емкость с растворителем. Принципиальная схема напорной системы сбора  1 — скважины; 2 — сепаратор первой ступени; 3 — регулятор давления типа «до себя»; 4 — газопровод; 5 — насос; 6 — нефтепровод; 7 — сепаратор второй ступени; 8 — резервуар; ДНС — дожимная насосная станция; А, В, С, D – месторождения. |