Методы внутритрубной диагностики. Способы диагностирования внутренней поверхности трубопровода

Скачать 356.74 Kb. Скачать 356.74 Kb.

|

|

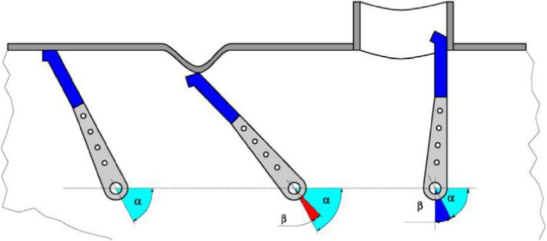

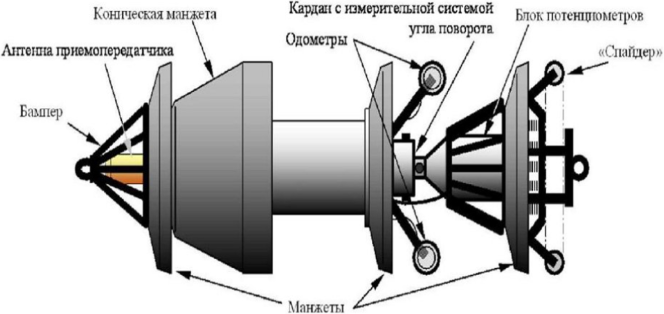

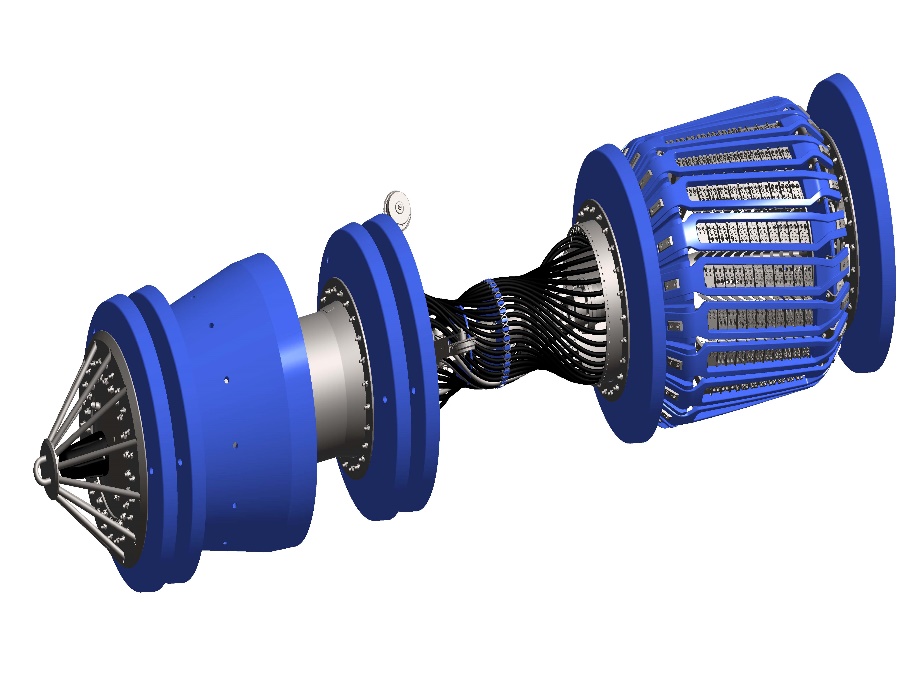

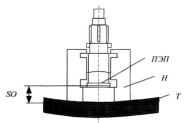

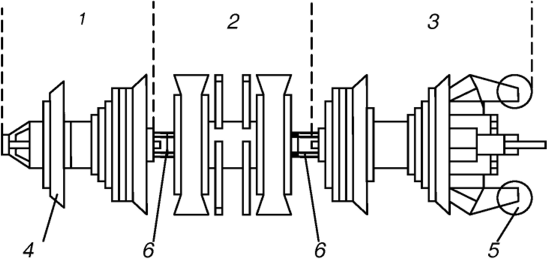

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Чернушинский филиал государственного бюджетного профессионального образовательного учреждения «Краевой политехнический колледж» РЕФЕРАТ по дисциплине: «Сооружение и эксплуатация НГП и НГХ» на тему: Способы диагностирования внутренней поверхности трубопровода. Выполнил студент 3 курса группы СГ – Б – 189 Сергеев Анатолий Владимирович Проверил преподаватель: Михайлович Александр Степанович Барда – 2022 СодержаниеВведение 3 1Внутритрубная диагностика трубопроводов 4 2 Обследование трубопровода с помощью снарядов - профилемеров 7 2 Обследование трубопровода с помощью ультразвуковых снарядов 11 3 Обследование трубопровода с помощью магнитных снарядов 15 Заключение 18 Список использованных источников 19 ВведениеЗначительная протяженность магистральных нефтепроводов и газопроводов, а также малодоступность тех местностей, где они пролегают, делают невозможным использование методы неразрушающего контроля технического состояния трубопроводного транспорта. Однако для надежных и бесперебойных поставок нефти и газа нужно сохранять параметры труб. Оценить реальное состояние трубопровода возможно с помощью внутритрубной диагностики, с помощью которой анализируется внутренняя и наружная поверхность трубы. Такой метод предоставляет возможность своевременно определять повреждения магистральных трубопроводов для нефти и газа. Внутритрубное обследование проводится тремя методами: 1. Обследование трубопровода с помощью снарядов – профилемеров. Они определяют дефекты геометрии стенки труб (гофры, овальность, вмятины); 2. С помощью ультразвуковых снарядов – дефектоскопов ведут поиск, измеряют коррозионные дефекты, расслоение металла труб; 3. С помощью магнитных снарядов – дефектоскопов выявляют дефекты кольцевых сварных швов. Внутритрубная диагностика трубопроводовВнутритрубная дефектоскопия зарекомендовала себя как наиболее информативный метод и по существу является основным при диагностике линейной части газопроводов. Многолетний опыт работы по внутритрубной дефектоскопии на трубопроводах позволил сформулировать основные критерии выбора метода внутритрубной инспекции для различных трубопроводов. Решение об обследовании промысловых трубопроводов приборами внутритрубной дефектоскопии принимает заказчик. Обследование следует проводить исходя из технико-экономической целесообразности и в соответствии с требованиями действующих нормативно-технических документов. Внутритрубная инспекция проводится после завершения подготовки участка магистрального нефтепровода к диагностированию предприятием, эксплуатирующим участок нефтепровода и направления предприятию, выполняющему диагностические работы, документации, подтверждающей эту готовность. Ответственными за проведение диагностических работ на участке магистрального нефтепровода являются главные инженеры предприятий, эксплуатирующих участки нефтепроводов. Готовность к диагностированию обеспечивается проверкой исправности камеры пуска-приема и запорной арматуры, проведением очистки внутренней полости трубопровода, созданием необходимых запасов нефти для обеспечения объемов перекачки в соответствии с режимами. При использовании запасов нефти из резервуаров должна быть предотвращена возможность попадания в транспортируемую нефть осадка из резервуара. Необходимая полнота контроля участка магистрального нефтепровода достигается на основе реализации 4-х уровневой интегрированной системы диагностирования, предусматривающая определение параметров следующих дефектов и особенностей трубопровода, выходящих за пределы допустимых значений, оговоренных в утвержденных методиках определения опасности дефектов: - дефектов геометрии и особенностей трубопровода (вмятин, гофр, овальностей поперечного сечения, выступающих внутрь трубы элементов арматуры трубопровода), ведущих к уменьшению его проходного сечения; - дефектов типа потери металла, уменьшающих толщину стенки трубопровода (коррозионных язв, царапин, вырывов металла и т.п.), а также расслоений, включений в стенке трубы; - поперечных трещин и трещиноподобных дефектов в кольцевых сварных швах; - продольных трещин в теле трубы, продольных трещин и трещиноподобных дефектов в продольных сварных швах. Работы по внутритрубной диагностике в общем случае включают в себя: - пропуск скребка-калибра, снабженного калибровочными дисками, укомплектованными тонкими мерными пластинами, для определения минимального проходного сечения трубопровода перед пропуском профилемера; - пропуск шаблона-профилемера для участков первичного обследования, имеющих подкладные кольца, с целью предупреждения застревания и повреждения профилемера деформированными подкладными кольцами; - пропуск профилемера, определяющего дефекты геометрии: вмятины, гофры, а также наличие особенностей: сварных швов, подкладных колец и других выступающих внутрь элементов арматуры трубопровода. При первом пропуске профилемера маркерные передатчики устанавливаем с интервалом 5-7 км. При втором и последующих пропусках профилемера установка маркеров производится только в тех точках, где по результатам первого пропуска обнаружены сужения, уменьшающие проходное сечение трубопровода от согласованного максимального уровня наружного диаметра, представляемого в таблицах технического отчета по результатам прогона профилемера. По результатам профилеметрии предприятие, эксплуатирующее участки нефтепровода, устраняет сужения, уменьшающие проходное сечение на величину менее 85% от наружного диаметра трубопровода с целью предупреждения застревания и повреждения дефектоскопа; - пропуск очистных скребков для очистки внутренней поверхности трубопровода от парафиносмолистых отложений, глиняных тампонов, а также удаления посторонних предметов; - пропуск дефектоскопа. Установка маркеров при первом пропуске снарядов-дефектоскопов осуществляется с интервалом 1,5-2 км. При втором пропуске снарядов-дефектоскопов установка маркеров производится в тех точках, где имелись пропущенные маркерные пункты при первом пропуске и где по данным первого пропуска снаряда-дефектоскопа имеют место потери информации. Перед запуском инспекционного снаряда персонал предприятия, выполняющего диагностические работы, обязан провести проверку исправности внутритрубного снаряда с составлением акта установленной формы. 2 Обследование трубопровода с помощью снарядов - профилемеровПри проведении комплексного обследования трубопровода перед пропуском дефектоскопов необходимо убедиться в том, что проходное сечение по всей протяженности отвечает требованиям как очистных скребков, так и дефектоскопов высокого и сверхвысокого разрешения (ультразвуковых, магнитных, ЭМА и комбинированных) по проходимости. Эту задачу должен решать снаряд, имеющий сверхвысокую проходимость и определяющий реальное проходное сечение. Именно для решения такой задачи предназначен профилемер. Для обнаружения дефектов геометрии трубопровода - вмятин, гофр, овальностей поперечного сечения используется электронно-механический способ измерений, реализованный в приборах - внутритрубных профилемерах. Механическая система сенсоров, непосредственно контактирующих с внутренней поверхностью стенки трубопровода, позволяет с высокой точностью выполнять оценку реального проходного сечения по всей протяженности диагностируемого участка (рисунок 1).  Рисунок – 1 Принцип измерения внутренней геометрии трубопровода профилемером α - нормальное положение рычага; β - угол отклонения рычага. В одноканальной системе перемещения всех щупов суммируются механическим устройством и датчик (например, потенциометр) преобразует их в электрический сигнал, который после обработки регистрируется в запоминающем устройстве. В многоканальной системе перемещения одного или нескольких щупов преобразуются датчиком в электрический сигнал и затем регистрируются, при этом количество датчиков соответствует количеству каналов. Для определения положения геометрической особенности по окружности трубы в приборе предусматривается устройство для определения местной вертикали (обычно в виде механического маятника с датчиком угла поворота), электрический сигнал которого также регистрируется в запоминающем устройстве прибора. Для измерения радиусов поворота внутритрубный профилемер чаще всего выполняют двухсекционным, при этом механическое устройство для измерения угла между осями секций (по типу кулачкового механизма, соединенного с датчиком угла поворота) встраивают в карданный шарнир. Примером реализации этого метода получения геометрической информации о трубопроводе является внутритрубный профилемер «Калипер», который применяется на трубопроводах, эксплуатируемых ОАО «АК «Транснефть». Внутритрубный профилемер (рисунок 2) состоит из двух секций - стальных герметичных корпусов, связанных между собой карданным соединением. В передней и задней частях первой секции установлены манжеты, предназначенные для центрирования и приведения в движение прибора в трубопроводе. Коническая манжета, установленная на передней секции, предназначена для предотвращения застревания прибора в трубах, имеющих тройное разветвление, - «тройниках», не оборудованных предохранительными решетками. В носовой части первой секции установлен бампер, под которым находится антенна приемопередатчика в защитном кожухе, а на задней части, на подпружиненных рычагах, одометрические колеса, предназначенные для измерения пройденного расстояния. На второй секции установлены манжеты и измерительная система, состоящая из множества рычагов с колесами (так называемый «спайдер») для измерения проходного сечения и других геометрических особенностей трубы. Колеса спайдера прижимаются к внутренней поверхности трубы и при движении профилемера перекатываются через препятствия, встречающиеся на их пути (поперечные сварные швы, вмятины, выступы и впадины конструктивных элементов трубопровода и т.п.), перемещая конец рычага, на котором установлены. Это движение через тяги передается на качающийся диск, к центру которого через шарниры и тягу подсоединен движок потенциометра. Перемещение движка потенциометра вызывает изменение сигнала, который затем преобразуется в цифровую форму и записывается в память профилемера.  Рисунок - 2 Внутритрубный профилемер На карданном соединении смонтирована система измерения угла поворота, состоящая из неподвижного «грибка» на передней секции и находящегося с ним в контакте подвижного подпружиненного щупа на второй секции, соединенного с потенциометром. При повороте секций относительно друг друга «грибок», благодаря своему профилю, сдвигает щуп пропорционально углу поворота, а потенциометр преобразует это перемещение в электрический сигнал. Внутренний локаторный блок, который защищен бампером, передает электромагнитные сигналы, позволяющие обнаружить прибор с поверхности земли при помощи переносного локаторного приемника. В дополнение к этому данный блок принимает электромагнитные сигналы от внешнего маркерного передатчика, которые записываются вместе с текущими измерениями диаметра. Эти маркерные сигналы служат для поправки одометрической информации о пройденном расстоянии и привязки дефектов к контрольным точкам на местности, благодаря чему обеспечивают точность до 1-го метра относительно ближайшего поперечного сварного шва. Таким образом, в запоминающем устройстве происходит одновременная регистрация и хранение данных спайдера, угла поворота, сигналов одометра, сигналов маркерных передатчиков, а также временных отметок. Наличие дефектов и особенностей на трубопроводе, их геометрические параметры и места расположения определяются по распечатке данных профилеметрии после пропуска профилемера по трубопроводу. 2 Обследование трубопровода с помощью ультразвуковых снарядовУльтразвуковой дефектоскоп типа WM (Wall thickness Measurement - измерение толщины стенки) представляет собой автономное устройство, предназначенное для обследования трубопроводов с целью определения дефектов стенки трубы методом ультразвуковой толщинометрии радиально установленными ультразвуковыми датчиками. Наличие и расположение дефекта в стенке трубы определяется по времени прихода ультразвуковых сигналов, отраженных от внутренней и наружной поверхности или неоднородности внутри стенки трубы, позволяя тем самым определять кроме наружных и внутренних потерь металла, различного рода несплошности в металле трубы, как: расслоения, шлаковые и иные включения. В дефектоскопах используется ультразвуковой принцип измерения толщины, основанный на акустическом эхо-импульсном зондировании стенки трубопровода с использованием ультразвуковых иммерсионных преобразователей совмещенного типа (рисунок 3).  Рисунок 3 – Ультразвуковой снаряд – дефектоскоп Принцип работы ультразвукового толщиномера состоит в измерении временных интервалов между зондирующим импульсом и импульсами, отраженными от внутренней и внешней поверхностей стенки трубопровода. Временной интервал между зондирующим импульсом и первым отраженным импульсом соответствует расстоянию (отступу) между датчиком и внутренней поверхностью стенки трубы. Временной интервал между первым и вторым отраженными импульсами соответствует толщине стенки. Вне зависимости от некоторых технических отличий, все типы подобных устройств несут на своей поверхности ультразвуковые датчики, работающие по иммерсионному методу (методу погружения), суть которого заключается в том, что пространство между датчиком и исследуемым объектом полностью заполнено жидкостью (нефтью или нефтепродуктом). При контроле толщины стенки трубы и контроле дефектов, параллельных стенке трубы (расслоений, неметаллических включений) ультразвуковые колебания вводятся по нормали к поверхности трубы. Ультразвуковые датчики устанавливаются в держателе прибора так, чтобы они находились перпендикулярно стенке трубы. После излучении датчиком ультразвукового импульса, происходит отражение ультразвукового сигнала сначала от внутренней, а затем от внешней стенки трубы. Отраженные сигналы фиксируются ультразвуковым датчиком. Измерение толщины стенки трубы или расстояния до несплошности производится путем измерения времени прохождения, зондирующего (т.е. излучаемого в изделие) импульса от наружной до внутренней поверхности трубы или от наружной поверхности до несплошности и отраженного импульса в обратном направлении. При известной скорости распространения ультразвука в стали (5850 м/с для продольных волн) указанный временной промежуток пропорционален двойной толщине стенки трубопровода или двойному расстоянию до дефекта. Время прихода первого отраженного сигнала преобразуется в расстояние от датчика до внутренней поверхности стенки трубы, а время прихода второго - в толщину стенки (рисунок 4).  Рисунок 4 - Схема установки пьезоэлектрического ПЭП - пьезоэлектрический преобразователь; Т - трубопровод; SO - значение отступа; Н - носитель датчиков (ПЭП) Для того, чтобы избежать ложных замеров толщины стенки, что может быть вызвано переотражениями ультразвукового сигнала, системой электроники прибора фиксируются отраженные импульсы через определенный временной промежуток - так называемое время задержки триггерного сигнала. После того, как от внутренней поверхности стенки трубы принято ультразвуковое эхо, прием прерывается для того, чтобы подавить многократные отражения. Во время задержки триггерного сигнала ультразвуковые эхо-сигналы не принимаются, поскольку они могут быть ложно интерпретированы как значения толщины стенки. В этом случае производится замер первого эхо-сигнала после окончания времени запаздывания триггерного сигнала (обычно, это второе по счету эхо от внешней поверхности стенки). Записываемые данные представляют собою совокупность ультразвуковых измерений толщины стенки трубы и расстояния от датчиков до внутренней стенки трубы, показаний одометрической информации (информации о пройденном прибором расстоянии), давлении окружающей среды, температуре и т.п. 3 Обследование трубопровода с помощью магнитных снарядовМетод магнитной дефектоскопии металлов основан на обнаружении и регистрации полей рассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий. При этом магнитные силовые линии распространяются в металле стенки трубы без изменения направления, если в ней отсутствуют дефекты. При наличии дефектов в стенках труб магнитные силовые линии отклоняются, и возникает поле рассеяния. Величина этого поля зависит от размеров и конфигурации дефекта при определенном значении намагниченности стенки трубы. Кроме того, с помощью магнитографического метода контроля выявляются различные дефекты в сварных швах газопроводов, выполненных автоматической сваркой при толщине основного металла от 2 до 20 мм. Наиболее хорошо выявляются продольные микротрещины, непровары, скопления шлаковых включений и газовых пор. При использовании метода магнитной дефектоскопии, выполняются две последовательные операции: - намагничивание стенки газопровода специальным устройством, при котором поля обнаруженных дефектов «записываются» на магнитную ленту; - воспроизведение или считывание «записи» с ленты, осуществляемое с помощью магнитографических дефектоскопов. Для контроля технического состояния металла труб газопроводов разработан ряд дефектоскопов, перемещающихся внутри трубопровода и регистрирующих различные коррозионные дефекты (коррозионные каверны, трещины и т.п.). К наиболее известным устройствам следует отнести систему «Лайналог», разработанную фирмой «АМФ ТЮБОСКОП» и предназначенную для неразрушающего контроля газопроводов. Сила, движущая систему, создается за счет разности давления подаваемого газа. Снаряд (рисунок 5) действует по принципу регистрации изменения силовых линий магнитного поля, образованного в металле стенки трубы, в пределах прерывности (каверны, трещины и т.п.), которая препятствует распространению этих линий. Прибор обнаруживает и регистрирует дефекты, расположенные как на внутренней, так и на внешней поверхности стенки труб.  Рисунок 5 - Снаряд-дефектоскоп типа «Лайналог» 1 - секция питания; 2 - магнитная секция; 3 - секция регистрации; 4 - направляющая манжета; 5 - колесо записи пройденного пути; 6 - шарнирное соединение Снаряд состоит из трех секций, соединенных шарнирно для обеспечения беспрепятственного прохождения на криволинейных участках трассы газопровода. Первая секция содержит систему питания и оборудована уплотняющими манжетами, которые позволяют перемещать комплекс под рабочим давлением газа, а также служат для центрического ведения прибора в трубопроводе. Вторая секция содержит магнитный блок, а в третьей находятся электронные элементы и система регистрации. При движении снаряда по трубопроводу (с оптимальной скоростью 1-5-5 м/сек.) изменения магнитного поля (между магнитом и датчиком), вызванные изменением толщины стенки трубы, регистрируются на 28-дорожечную магнитную ленту'. ЗаключениеДиагностика линейной части магистральных трубопроводов может осуществляться различными способами, индивидуальная программа диагностирования может включать в себя тепловизионный контроль, акустико-эмиссионный контроль наиболее опасных участков трубопровода, приборный контроль с поверхности и т.д., но для магистральных газонефтепроводов, имеющих большую протяженность наиболее технологичным является проведение диагностики с помощью внутритрубных инспекционных приборов. Работы по внутритрубной диагностике в общем случае включают в себя: - пропуск скребка-калибра; - пропуск шаблона-профилемера; - пропуск профилемера; - пропуск очистных скребков; - пропуск дефектоскопа. Необходимо отметить, что отрасль внутритрубной диагностики чрезвычайно востребована в настоящее время, поэтому темпы ее развития достаточно высоки. Современные внутритрубные дефектоскопы сочетают в себе передовые разработки и новейшие технологии. Внутритрубная диагностика позволяет обнаружить дефекты геометрии и особенности трубопровода (вмятины, гофры, овальности поперечного сечения, выступающие внутрь трубы элементы арматуры трубопровода), дефектов типа потери металла, уменьшающих толщину стенки трубопровода (коррозионных язв, царапин, вырывов металла и т.п.), а также расслоений, поперечных трещин и дефектов в кольцевых сварных швах; продольных трещин в теле трубы, продольных трещин и дефектов в продольных сварных швах. Список использованных источниковБондаренко П.М. Новые методы и средства контроля состояния подземных труб. -М. Машиностроение, 2008г. Гриб В.В. Диагностика технического состояния оборудования нефтегазохимических производств. — М.: Изд-во ЦНИИТЭнефтехим, 2002. Гумеров А.Г. Надёжность, техническое обслуживание и ремонт промысловых нефтепроводов Уфа НИИ Нефти и газа, 2006г Дятлов В.А. Обслуживание и эксплуатация линейной части промысловых трубопроводов М. Недра, 2004г. Пекарников Н.Н. Мониторинг и диагностика трубопроводных систем // Трубопроводный транспорт нефти. 2005г. |