Курсовой проект по дисциплине Современные системы управления химикотехнологических производств На тему Функциональная схема автоматизации установки изомеризации фракций пентангексан

Скачать 0.6 Mb. Скачать 0.6 Mb.

|

|

АУНГ. Специальность 5В072100. Кафедра «Химия и химическая технология». Группа ХТОВ-15-1к/о Ф.И.О. студента Омар Жулдуз      МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН АТЫРАУСКИЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА Факультет «Индустриально-технологический» Кафедра «Химия и химическая технология»  КУРСОВОЙ ПРОЕКТ По дисциплине: «Современные системы управления химико-технологических производств» На тему: «Функциональная схема автоматизации установки изомеризации фракций пентан-гексан» Шифр и наименование специальности: – «5В072100 Химическая технология органических веществ» Группа: ХТОВ-15-1 к/о Выполнила: Омар Ж. С Руководитель: к.х.н., доцент Абилхайров А.Н. Атырау 2018 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН АТЫРАУСКИЙ УНИВЕРСИТЕТ НЕФТИ И ГАЗА Факультет «Индустриально-технологический» Кафедра «Химия и химическая технология » «Утверждаю» зав.кафедрой «Х и ХТ» Жунусова Э.Б. «___»__________2018 г. ЗАДАНИЕ на курсовое проектирование Студент: Омар Жулдуз Сериковна Специальность:5В072100 Химическая технология органических веществ Группа :ХТОВ-15-1 к/о Тема: «Функциональная схема автоматизации установки изомеризации фракций пентан-гексан» Утверждено на заседании кафедры:№____от «___»___________2018 г. Срок сдачи курсового проекта:до«_____»_______________2018 г. Защита курсового проекта: «____» по «___» _________ 2018 г Исходный данные проекта: 1. История развития проектируемого процесса 2.Автоматизационная часть 3.Выбор и обоснование параметров процесса Ф АИНГ 703-17-17 Задание на курсовое проектирование. Издание первое Содержание

Введение Реакции каталитической изомеризации легких нормальных алканов широко распространены в нефтепереработке для получения изомеризатов - высокооктанового компонента товарных бензинов. Изомеризация превращает сырье - легкие алканы С4-С6 в изопарафины с высоким октановым числом. Применяют процессы изомеризации н-бутана в изобутан, являющийся сырьем алкилирования; н-пентана в изопентан; н-гексана в изогексан; пентан-гексановой фракции в смесь изопентана и изогексана, которые имеют высокие октановые числа. В современных высококачественных бензинах должно содержаться 20-30 мае. % изопарафинов. Реакции изомеризации происходят частично в процессах гидрокрекинга (изомеризация алканов), они имеют также самостоятельное и широкое распространение в нефтехимических синтезах (изомеризация алканов, циклоалканов, ароматических углеводородов и др.). Самым активным жидким катализатором изомеризации на первых промышленных установках был хлористый алюминий А1С13, на котором процесс осуществлялся при температуре около 100 °С. Однако этот катализатор был недостаточно селективен, вызывал побочные реакции (крекинг и др.), был высококоррозионен, поэтому его использование прекратилось. Широкое применение в промышленности в настоящее время имеют бифункциональные катализаторы металл-носитель, содержащие до 0,2-1,0 % дорогих металлов платины Pt или палладия Pd на оксиде алюминия А1203 типа катализаторов риформинга. Носитель дополнительно активируют гало-геновыми промоторами в количестве 1-2 % фтора или хлора, в качестве носителя используют также аморфные и кристаллитические (цеолиты типа Y) алюмосиликаты. Для уменьшения коксообразования процесс проводят в присутствии водорода при давлении 1,4-4,0 МПа и температуре 230-380 °С (высокотемпературная изомеризация). Водород в реакциях изомеризации нормальных бутана, пентана и гексана не участвует и не расходуется. Увеличение активности катализаторов содержанием хлора до 7-10 % позволяет снижать температуру процесса до 100-200 °С (низкотемпературная изомеризация). Современные катализаторы требуют глубокой очистки сырья и водородсодержащего газа от примесей нежелательных и отравляющих катализатор сернистых, азотистых и кислородных соединений и воды. Степень превращения сырья за один проход при изомеризации составляет 50-55 %, поэтому обычно (но не всегда) предусматривается рециркуляция непрореагировавшей части сырья (остатка), для чего остаток подвергается фракционированию для выделения нормальных алканов и возвращения их в реактор. При изомеризации протекают и нежелательные реакции, такие как частичный крекинг пентана и изопентана и небольшое коксообразование, требующие (хотя не для всех катализаторов) периодической регенерации катализатора. Сырьем установок изомеризации служат прямогонные бензины НК - 62 °С или НК - 70 °С, содержащие обычно 65-70 % пентанов, в том числе 35-45 % н-пентана, а также бутаны и гексаны. Лучшим сырьем являются фракции н-пентана и/или н-гексана, а также их смеси. Продукцией установок являются (в зависимости от сложности схемы установки) изомеризаты разного состава с ОЧи от 79-82 до 91-92, октановое число которых увеличивается с помощью специальных технических решений, таких как деизопентанизация сырья перед изомеризацией, фракционирование изомеризата и рециркуляция н-пентана - ОЧи = 84-86; адсорбционное разделение на цеолитах изомеризата и рециркуляция выделенных н-алканов - ОЧи = 88-89; рециркуляция н-алканов, выделенных адсорбцией на цеолитах, и рециркуляция метилпентана - изо-С6Н14, выделенного с низа ректификационной колонны при получении товарного изомеризата -ОЧи = 91-92. Выход товарного изомеризата обычно в пределах 90-98 %. Иногда полученный изомеризат разделяют на разные фракции, например изопентановую, изогексановую, гексановую и др. Поэтому схемы промышленных установок могут сильно различаться схемой блока ректификации как исходного сырья, так и продуктов реакции. Блок изомеризации обычно представлен одним реактором - вертикальным цилиндрическим аппаратом со слоем неподвижного катализатора в виде сферических частиц или экструдированных цилиндров размером около 1,6 мм. Конструкция реакторов изомеризации во многом похожа на конструкции реакторов гидроочистки или риформинга. При необходимости сырье изомеризации подвергается гидроочистке от нежелательных примесей и осушке от примесей воды.Промышленная установка изомеризации. Поступающее на установку сырье фракционируется совместно со стабильным изомеризатом. Смесь разделяется в изопентановой колонне на верхний продукт - фракцию изопентана и бутана и нижний продукт - фракцию н-пентана и гексанов. В следующих ректификационных колоннах получают фракцию изопентана и бутано-вую фракцию, а также фракцию н-пентана, направляемую на изомеризацию, и фракцию гексанов, которая в другой колонне разделяется на фракцию н-гексана, подаваемого на изомеризацию, и фракцию изогексана. Конденсация и охлаждение верхних продуктов ректификационных колонн осуществляются в аппаратах воздушного охлаждения, паровое орошение в низ колонн подводится с помощью испарителей с паровым пространством, подогреваемых водяным паром. Фракции н-пентана и н-гексана могут раздельно подаваться в отдельные реакторы изомеризации (как в процессах «Репех» и «Iso-Kel») или в виде смеси н-пентана и н-гексана поступать в один реактор изомеризации. Сырье перед реактором предварительно смешивается с водородсодержащим газом и нагревается в теплообменниках и трубчатой печи. Газообразные продукты реакции после реактора охлаждаются в теплообменнике и холодильниках, а в сепараторе отделяются от водородсодержащего газа, который смешивается со свежим водородсодержащим газом, осушается на цеолитах в адсорбере, сжимается в компрессоре и направляется на смешение с сырьем реактора.Нестабильный изомеризат в стабилизационной ректификационной колонне отделяется от углеводородного газа, а нижний продут колонны–стабильный изомеризат - направляется на фракционирование в блок ректификации. Катализатор изомеризации в зависимости от его свойств и активности периодически (обычно один раз в полгода) подвергается окислительной регенерации, аналогичной регенерации катализаторов.

Процесс изомеризации направлен на получение высокооктановых компонентов товарного бензина из низкооктановых фракций нефти путем структурного изменения углеродного скелета. Термин «изомерия» введен в органическую химию Берцелиусом в 1830 году. Это явление впервые объяснил А.М. Бутлеров. Первая монография «Об изомерии органических соединений» В.В. Марковникова опубликована в 1865 году. Изомеризация циклоалканов изучалась В.В. Марковниковым, Н.М. Кижнером и Н.Д. Зелинским в конце XIX века. Впервые реакция изомеризации алкилароматических углеводородов описана Фриделем и Крафтсом (1882 г.), а каталитическая изомеризация бутиленов — в начале XX века В.Н. Ипатьевым. Каталитическая изомеризация бутана описана Неницеску и Драганом (1933 г.), а также Б.Л. Молдавским. Реакции изомеризации углеводородов возможны благодаря изомерии, т. е. явлению, заключающемуся в существовании нескольких соединений с одинаковыми молекулярной массой, количественным и качественным составом, но различающимися физическими и химическими свойствами. Такие соединения называют изомерами. Например, существует 5 основных изомеров гексана, 3 конформационных изомера циклогексана, не считая метилциклопентана, 17 изомеров гексена. У октана насчитывается 18 изомеров, а у тетрадекана — уже 1818. Известны два основных вида изомерии: структурная и пространственная (стереоизомерия). Применительно к углеводородам выделяются следующие виды изомеризации. Простейшим примером изомеризации углеродного скелета может служить превращение н-бутана в изобутан или м-ксилола в п-ксилол.Частным случаем изомеризации углеродного скелета является кольчато-цепная изомеризация, например пропилена в циклопропан или метилциклопентана в циклогексан. Изомеризация бутена-1 в цис-бутен-2 может служить примером изомеризации положения двойной связи между атомами углерода. Превращение цис-бутена-2 в транс-бутен-2 иллюстрирует пример геометрической (пространственной или конфигурационной) изомеризации. К этому типу изомеризации можно отнести превращение цис-1,2-диметилциклопентана в транс-1,2-диметилциклопентан. Одним из случаев пространственной изомерии является наличие стереоизомеров, называемых также оптическими, т. е. по-разному вращающих плоскость поляризованного света, например 3-метилгексан. Даже н-алканы, строение молекул которых не является линейным, а «зигзагообразным», могут существовать также в виде поворотных (конформационных) изомеров. Конформационная изомеризация происходит в результате вращения в молекуле атомов (групп атомов) вокруг простых (ординарных С—С-связей). Так, например, н-бутан имеет 4 конформационных изомера, из которых энергетически наиболее устойчивой является трансоидная форма. Реакции изомеризации широко используются для получения дефицитных изомеров как низших, так и высших парафинов (изоалканов). Разветвленные парафины С5–С6 имеют высокие октановые числа и являются хорошими компонентами автомобильных бензинов. Изопентан и изобутан являются ценным сырьем для получения синтетических каучуков. Изобутан используется также для получения алкилбензина, высокооктановых эфиров, наиболее распространенным из которых является метил-трет-бутиловый эфир (МТБЭ).Изомеризация высших алканов (пентана) способствует снижению температуры застывания дизельного топлива, моторных масел. Для процесса изомеризации пентана характерны следующие типы реакций:

Реакции изомеризации парафиновых углеводородов являются равновесными и проходят без изменения объема, поэтому термодинамическое равновесие зависит только от температуры: низкая температура благоприятствует образованию более разветвленных изопарафиновых углеводородов, однако, с повышением температуры скорость изомеризации возрастает. Кроме реакций изомеризации парафинов, протекают несколько других важных реакций.В процессе изомеризации бензинов реакция размыкания колец ускоряется при повышении температуры. Для типичных условий в реакторе установки изомеризации, глубина превращения при размыкании нафтеновых колец с образованием парафиновых углеводородов составляет около 20÷40%. Нафтеновые углеводороды – метилциклопентан и циклогексан находятся в равновесии.При увеличении температуры равновесие смещается в сторону образования метилциклопентана. Реакция гидрирования бензола протекает очень быстро и при очень низких температурах, с выделением тепла. Количество выделяющегося при протекании этой реакции тепла ограничивает содержание бензола в сырье, поступающем на установку. В сырье, подаваемом в реакторный блок изомеризации, должно содержаться не более 1% вес.бензола. Реакция гидрокрекинга является побочной реакцией. Степень превращения при гидрокрекинге зависит от качества сырья и жесткости эксплуатационного технологического режима. Молекулы с большим количеством атомов углерода, такие как С7, легче подвергаются гидрокрекингу по сравнению с молекулами с меньшим количеством атомов углерода. Парафины С5÷С6 также в некоторой степени подвергаются гидрокрекингу. В результате реакций гидрокрекинга образуются метан, этан, пропан и бутан. На протекание процесса изомеризации бензинов влияют следующие параметры:

Актуальность установок изомеризации легких бензиновых фракций Процесс изомеризации пентана является одним из самых рентабельных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами. Актуальность установок изомеризации также возросла с введением новых сверхжестких ограничений на экологические свойства автомобильных бензинов, включая ограничение по фракционному составу, содержанию ароматических соединений и бензола. Установки изомеризации позволяют получить топливо с характеристиками, отвечающими жестким стандартам ЕВРО-4 и ЕВРО-5. Интенсивное наращивание мощностей процесса изомеризации осуществляется за счет реконструкции существующих и строительства новых установок. Одновременно проводятся модернизация и интенсификация действующих установок изомеризации под процессы с рециркуляцией непревращенных нормальных парафинов. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения от 62°С до 85°C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется, как правило, в одном или двух реакторах при температуре, в зависимости от применяемой технологии, от 110 до 380°C и давлении до 35 атм. Установка изомеризации представляет собой технологическую систему, состоящую из взаимосвязанных технологическими потоками блоков:

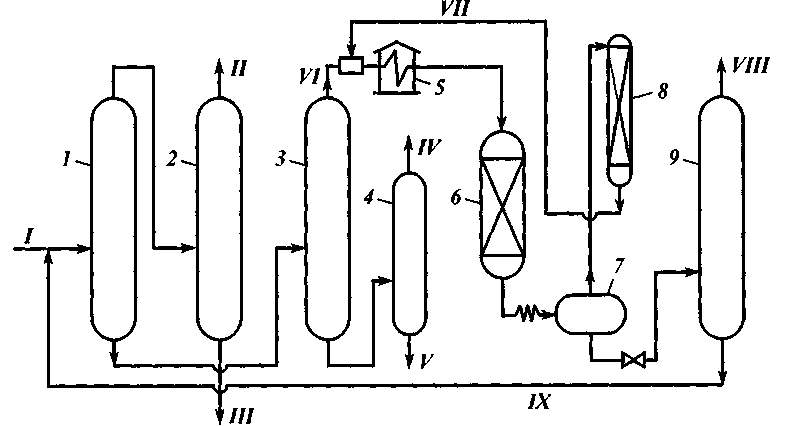

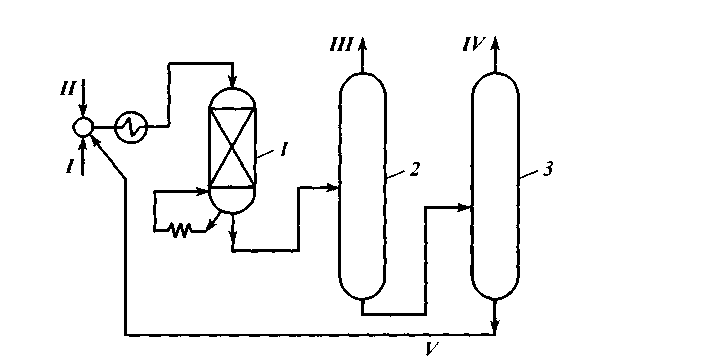

Процесс гидроочистки – каталитический процесс, протекающий в среде водородсодержащего газа с использованием специально подобранного катализатора. Целью процесса предварительной гидроочистки сырья для установки изомеризации пентана является удаление из него веществ, дезактивирующих катализатор. К этим веществам относятся: соединения серы, кислорода и азота; металлорганические соединения, содержащие мышьяк, медь и др., а также непредельные соединения.Иногда установки риформинга и установки изомеризации объединяют в единый комплекс по производству конкретной установки высокооктановых бензинов. Технологическая схема изомеризации будет зависеть непосредственно от типа катализатора изомеризации, планируемого к загрузке в реакторный блок.Цеолитные катализаторы проявляют активность при более высоких температурах по сравнению с катализаторами других типов, и как следствие – низкие октановые числа изомеризата (76-78 по исследовательскому методу). Однако они обладают высокой устойчивостью к отравляющим примесям в сырье и способностью к полной регенерации в реакторе установки. В технологической схеме данного процесса предусматриваются огневые подогреватели для нагрева газо-сырьевой смеси до температуры реакции. Требуется достаточно высокое отношение водорода к углеводородному сырью (наряду с изомеризацией водород тратиться на деароматизацию сырья), поэтому необходим компрессор для подачи циркулирующего ВСГ и сепаратор для отделения ВСГ . 1.2 Описание принципиальной технологической схемы установки изомерзация пентан-гексан Сырьем для процесса изомеризации может быть: - фракция С5+ с ГФУ, - фракция С5+ (ШФЛУ) из природного и попутных нефтяных газов, - головка н.к. – 62 0С рафината каталитического риформинга, - головка н.к. – 62 0С после вторичной перегонки приямогонного бензина. Все эти фракции являются концентратами н-алканов С5 и С6, чем выше содержание суммы н-С5 и н-С6, тем лучше будет протекать процесс изомеризации. Требования к сырью по вредным примесям: - содержание серы не более 1∙ 10-4 % масс., - содержание азота не более 0,5 ∙ 10-4 % масс., - содержание влаги не более 0,5 ∙ 10-4 % масс. Катализатором вначале являлся хлорид алюминия, промотированный соляной кислотой и реакция идет при 90-120 0С. Затем были предложены бифункциональные металлнанесенные катализаторы – платина или палладий на оксиде алюминия, а с 70-х XX века – на цеолитах. В настоящее время используются 3 марки катализаторов: - ИП-62, содержащий 0,5 % платины на оксиде алюминия и активированный фтором, процесс изомеризации проводят при 380-450 0С, - НИП-66, содержащий 0,6 % платины на оксиде алюминия и активированный хлором, процесс изомеризации проводят при 150-180 0С (низкотемпературный), - ИЦК-2, содержащий 0,8 % палладия на цеолите СаУ и активированный хлором, процесс изомеризации проводят при 250-320 0С.  Рисунок 1. Схема установки изомеризации пентан-гексановой фракции 1-4 - ректификационные колонны; 5 - печь; 6 - реактор; 7 - сепаратор; 8 - адсорбер очистки ВСГ; 9 - стабилизационная колонна; Потоки: I- пентан-гексановая фракция; II - н-бутан; III - изопентан; IV- изогексаны; V - н-гексан; VI — концентрат н-пентана на реакцию; VII - ВСГ; VIII – газ и головка стабилизации; IX - ста бильный изомеризат. Принципиальная схема процесса основана на разделении сырья на концентраты н-пентана и н-гексана и сумму остальных углеводородов и последующей каталитической изомеризации н-алканов. По способу разделения сырья может осуществляться по двум вариантам: разделение ректификацией и разделение адсорбцией на цеолитах. Установка работает по принципу ректификационного разделения, причем колонна 4 может отсутствовать и тогда гексаны выходят снизу колонны 3. Режим работы на катализаторе НИП-66: - температура 150-180 0С (конверсия н-пентана 65 %), причем по мере коксования катализатора температура растет, - давление 1,4-3,0 МПа в зависимости от типа катализатора (для основной реакции чем ниже давление, тем лучше, а высокое парциальное давление водорода необходимо для подавления коксообразования), - кратность циркуляции ВСГ 900-1000 нм3/м3, - объемная скорость подачи сырья 1,2-2,0 ч-1, в зависимости от типа катализатора и температуры процесса, - расход 100 %-го водорода 0,1-0,3 % от сырья. Продуктами процесса являются стабильный изомеризат, головка стабилизации и углеводородный газ. Выход стабильного изомеризата 80-85 % и он содержит сумму изомеров, изо-С5 + изо-С6 в количестве 50-60 %. Его октановое число ОЧи = 85 – 87. Используется стабильный изомеризат как легкий компонент автомобильных бензинов, улучшающий их ДНП и не снижающий октанового числа. Головка стабилизации получается в количестве 15-18 % и используется как компонент сырья для ГФУ. Выход углеводородного газа составляет 2-3 %, используется как топливный газ. В конце 70-х годов в США появилась комбинированная установка, объединяющая адсорбцию («Изосив») и изомеризацию, названную «Хайзомер», такие установки действуют также в Японии, Германии и Швеции. Получение МТБЭ: Метил-трет-бутиловый эфир – это продукт синтеза изобутилена с метанолом: t, катализатор СН3 СН3ОН + СН2 = С – СН3 ______________ СН3 – О – С – СН3 СН3 СН3 Сырьем может служит любая ББФ, содержащая более 15 % изобутилена, но не содержащий бутадиена, бутен-1 и бутен-2 в процессе – балласт. Процесс впервые был разработан в 1973 г. фирмами «Снамроджетти» и «Аник» и первая промышленная установка мощностью 100000 т/год была пущена в Италии в 1977 г. В настоящее время во всем мире вырабатывается около 25 млн. т/год МТБЭ (в том числе в США -12 млн. т/год), общее число установок в мире составляет примерно 100. Технологическая схема очень проста: компоненты сырья, нагретые в теплообменнике, проходят через реактор, где отводится избыточное тепло (реакция очень экзотермическая) и разделяются в двух колоннах. В первой ректификационной колонне от реакционной смеси отделяется н-бутан и бутилены, идущие затем на алкилирование, а во второй – сверху готовый МТБЭ, а снизу избыток метанола, который возвращается в сырьевую смесь. Катализатором служит ионообменная смола (сульфокатиониты), степень конверсии составляет 94 % (по изобутилену), чистота получаемого МТБЭ – 99 %. На 1 т МТБЭ расходуется 360 кг метанола и 690 кг 100 %-го изобутилена. По той же синтезируется МТАЭ. t, катализатор СН3 СН3ОН + СН2 = С – СН2 - СН3 ______________ СН3 – О – С – СН2 - СН3 СН3 СН3  Рисунок 2. Схема получения МТБЭ: 1 - реактор; 2, 3 - ректификационные колонны; Потоки: I- изобутилен; II - метанол; III - бутан и бутилены; IV- МТБЭ; V- рециркулят мета нола. Показатели качества МТБЭ и МТАЭ: МТБЭ МТАЭ Температура кипения, 0С 55 87 ОЧи/ОЧм 118/100 110/99 Теплота сгорания, МДж/кг 35,1 37 Теплота сгорания МТБЭ и МТАЭ меньше, чем у бензинов, МТБЭ и МТАЭ используются как высокооктановые добавки к бензинам, повышающие их ДНП и улучшающие распределение октановых чисел по низкокипящим фракциям бензина каталитического риформинга . Оптимальный эффект дает добавка 11 % смеси МТБЭ и МТАЭ (1 : 1) к 89-90 % базового бензина с ОЧи/ОЧи = 85/91, после чего получается бензин АИ-93, однако теплота сгорания его снижается с 42,70 МДж/кг (без добавки) до 41,95 МДж/кг. Как видно из таблиц 1, 2 используемые в промышленности высоко- и низкотемпературные процессы полимеризации характеризуются весьма многообразными параметрами. При этом высокотемпературная изомеризация нецелесообразна, так как при высокой температуре равновесие реакции смещается в нежелательную сторону. При использовании установок низкотемпературной изомеризации (см. таблицу 2) получают изомеризат с октановыми числами 82,1 - 84,6 (исследовательский метод) в чистом виде, за исключением процесса TIP который реализует выделение нормальных пентана и гексана из изомеризата с помощью молекулярных сит, что позволяет повысить октановое число до 90,7. С экономической точки зрения низкотемпературная изомеризация также предпочтительнее высокотемпературной, хотя и требует дополнительных затрат, связанных с необходимостью более тщательной подготовки сырья и повышенной (до 99,9 % масс.) доли водорода в составе водородсодержащего газа. Таблица 1 - Процессы низкотемпературной изомеризации бутановой и пентан-гексановой фракции

Таблица 2 - Сопоставительные данные по процессам низко- и высокотемпературной изомеризации

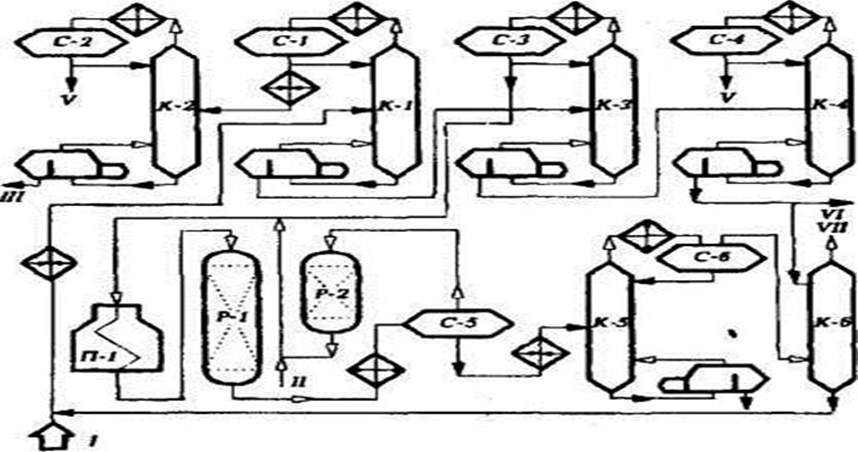

Исходя из исходных данных, указанных в задании на курсовую работу, а также на основе полученных сведений о различных процессах изомеризации, выбираем высокотемпературную изомеризацию фракции н.к. - 62 оС. Изомеризация гексанов протекает легче, чем пентанов, поэтому степень превращения за один пропуск смеси через реактор обычно составляет около 75 % для гексанов и 65 % для пентанов. Изомеризация гексанов приводит к образованию равновесной смеси всех возможных изомеров. Для подавления крекинга, который, по-видимому, протекает быстрее, чем при изомеризации пентана, требуется добавка ингибиторов. Механизм изомеризации аналогичен предложенному для к-бутана и н-пентана. Хотя изомеризация гексанов в этих условиях осложняется возможностью образования многочисленных продуктов, тем не менее были получены некоторые сведения в отношении изомеризации каждого изомера путем одновременного измерения скоростей реакций и анализа продуктов реакции при различных степенях превращения. Когда данные поизомеризации гексанов обрабатываются подобным образом, то оказывается, что первичными продуктами превращения к-гексана являются, по-видимому, 2-метилцентан, 3-метилпентан и 2 3-диметилбутан в количествах, очень близких к находимым экспериментально при равновесии: 55 % 2-метилциклопентана, 25 4 % 3-метилциклопентана и 19 6 % 2 3-димети лбутана. Эта схема пригодна и дляизомеризации гексана или смешанных пентан-гексановых фракций, хотя в этих случаях требуется несколько измененный режим процесса. Газовая хроматография была использована при разработке нового способаизомеризации гексанов. Было предложено три метода газовой хроматографии. Первый метод, предназначенный для анализа исходного сырья и жидких продуктов, обеспечивает полное разделение изомерных гексанов и циклопентана в течение менее, чем 30 мин. Третий метод, предназначенный для определения в нефти 35 компонентов состава от С2 до Св, основан на применении колонны предварительного фракционирования и двух аналитических колонн. При разработке всех трех методов разделение было достигнуто изменением относительного времени удерживания парафиновых и циклопарафиновых углеводородов. Необходимость калибровки детекторов была устранена путем применения газовых весов. 2 Технологическая часть 2.1 Описание принципиальной технологической схемы установки изомеризации фракций пентан-гексан  Рисунок 3.принципиальной технологической схемы установки изомеризации пентанов-гексанов: I-сырье; II - ВСГ; III—изопентановая фракция; IV—бутановая фракция; V— изогексановая фракция; VI - гексановая фракция на изомеризацию; VII - жирный газ Смесь исходного сырья, рециркулирующего стабильно го изомеризата и то щего абсорбента по ступает на разделе ние после подогрева в теплообменниках в колонну К-1.Из этой колонны сверху отбирается изопентановая фракция, подвергающаяся дальнейшей ректификации в бутановой колонне К-2, где происходит отделение целевого изопентана от бутанов. Нижний продукт колонны К-1 поступает в пентановую колонну К-3. Нижний продукт этой колонны направ ляется на фракционирование в изогексановую колонну К-4, с вер ха которой отбирается второй целевой продукт процесса - изогексан. Отбираемая с верха К-3 пентановая фракция, содержащая око ло 91 % масс, n-пентана, смешивается с водородсодержащим газом и после нагрева в трубчатой печи П-1 до требуемой температуры по ступает в реактор изомеризации со стационарным слоем катализа тора Р-1. Парогазовая смесь продуктов реакции охлаждается и конден сируется в теплообменниках и холодильниках и поступает в сепаратор С -5. Циркулирующий ВСГ из С -5 после осушки в адсор бере Р-2 компрессором подается на смешение с сырьем. Изомеризат после стабилизации в колонне К -5 направляется на ректификацию вместе с сырьем. Из газов стабилизации в абсорбере К-6 извлекает ся изопентан подачей части гексановой фракции, отбираемой из К-4. Балансовое количество гексановой фракции поступает в анало гичную секцию изомеризации (при низком содержании н. гексана в сырье его изомеризуют в смеси с н. пентаном). Расход водорода в процессе невелик - всего 0,1-0,3 % масс, на сырье. В зависимости от углеводородного состава прямогонной фрак ции н.к. - 62°С октановое число изомеризата будет изменяться. Так, применительно к таковой фракции ромашкинской нефти, содержа щей 27,5 % изопентана, 44,0 % /r-пентана и 26,2 % изогексанов, полу чается изомеризат с октановым числом (им) около 87. Исходными данными для расчёта реакторного блока установки высокотемпературной изомеризации являются: 1) количество и состав исходного сырья; 2) количество и состав водородсодержащего газа; 3) параметры процесса: температура, давление, объёмная скорость подачи сырья, мольное соотношение водород - сырьё; характеристика катализатора. На рисунке 2 изображён продольный разрез реактора каталитической изомеризации.  Рисунок 4. Реактор каталитической изомеризации: 1 - распределитель сырья; 2- корпус; 3- катализатор; 4- опорная решетка; 5- керамические шарики; 6 - муфта для термопары; 7 - секционная термопара; - муфта для монтажа. Заключение В данном курсовом проекте разработана функциональная схема автоматизации установки изомеризации фракций пентан-гексан . Процесс изомеризации является одним из самых рентабельных способов получения высокооктановых компонентов бензинов с улучшенными экологическими свойствами. Актуальность установок изомеризации также возросла с введением новых сверхжестких ограничений на экологические свойства автомобильных бензинов, включая ограничение по фракционному составу, содержанию ароматических соединений и бензола. Установки изомеризации позволяют получить топливо с характеристиками, отвечающими жестким стандартам ЕВРО-4 и ЕВРО-5. Интенсивное наращивание мощностей процесса изомеризации осуществляется за счет реконструкции существующих и строительства новых установок. Одновременно проводятся модернизация и интенсификация действующих установок изомеризации под процессы с рециркуляцией непревращенных нормальных парафинов. Сырьём изомеризации являются легкие бензиновые фракции с концом кипения от 62 °С до 85 °C. Повышение октанового числа достигается за счёт увеличения доли изопарафинов. Процесс осуществляется, как правило, в одном или двух реакторах при температуре, в зависимости от применяемой технологии, от 110 до 450 °C и давлении до 35 атм. В этом курсовом проекте мы должны составить схему автоматизации изомеризации фракций пентан-гексан. Сама установка состоит компрессор; абсорбера;сепаратор; теплообменника;холодильника ; Автоматизацию усановки я предоставила в чертежном бумаге А3. Список использованных литератур 1. Надиров Н.К. Нефть и газ Казахстана.ч.2, Алматы, Гылым, 1995, с. 5-13. 2. Казаков Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел. М., Химия, 1978. 3. ЗиганшинГ. К., Ракочий В. В., Mарушкин Б.К. - ХТТМ, 1991,№ 3,с. 8-10. 4 Черенков В.А. Промышленные приборы и средства авто- матизации. Справочник. - Л.: Машиностроение. 1987. 5. Hewson, John E., “Process Instrumentation Manifolds”, Instrument Society of America, 1981. 6. Whitaker,Norman R.,“Process Instrumentation Primer”, Petroleum Publishing Co., 1980. 7. Лапшенков Г.М., Поломский С.Б. Автоматизация производственных процессов химических производств.- М.: Химия, 1989. – 381с. 8. Scott, R.W., “Development in Flow Measurement”, Applied Science Publishers, 1982. 9. Карпачев С.М., Рябчиков Б.Е. Пульсационная аппаратура в химической технологии. М., Химия, 1983, 224 с. 10. Иванов А.В., Лазарев Н.П., Яушев Р.Г. ХТТМ, 2000, №5, с. 44-45. 12. Рудин М.Г., Драпкин А.Е. Краткий справочник нефтепереработчика. М., Химия, 1980, с.328. 13. Справочник нефтепереработчика. Под ред. Ластовкина Г.А. М., Химия, 1986, с. 648. 14. Нигматуллин В.Р., Мухаметова Р.Р., Нигматуллин И.Р. ХТТМ, 2008, №1, с.18-21. Тема курсового проекта: «Функциональная схема автоматизации установки изомеризации фракций пентан-гексан» | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||