|

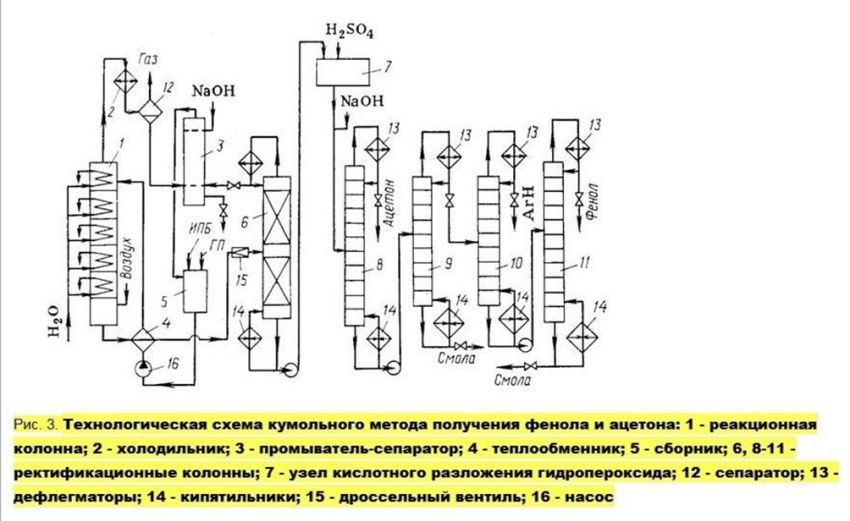

Смесь уксусной кислоты с избытком диметиламина пропускается через реактор 1, заполненный дегидратирующим катализатором

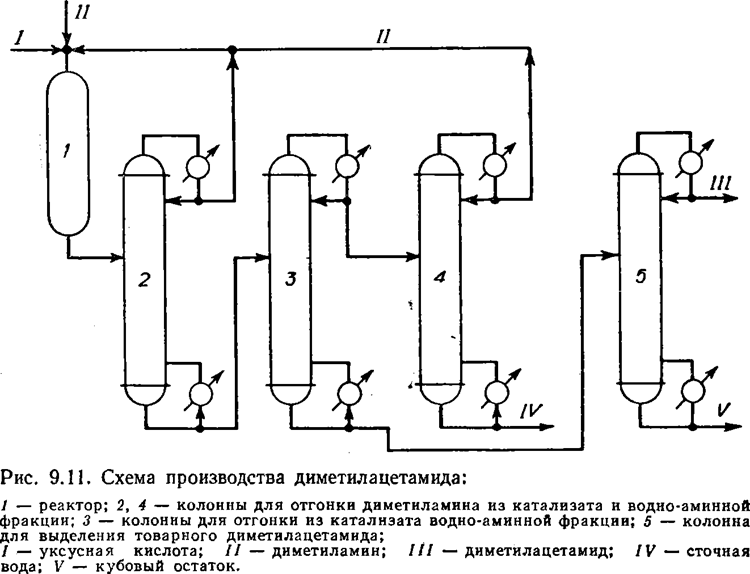

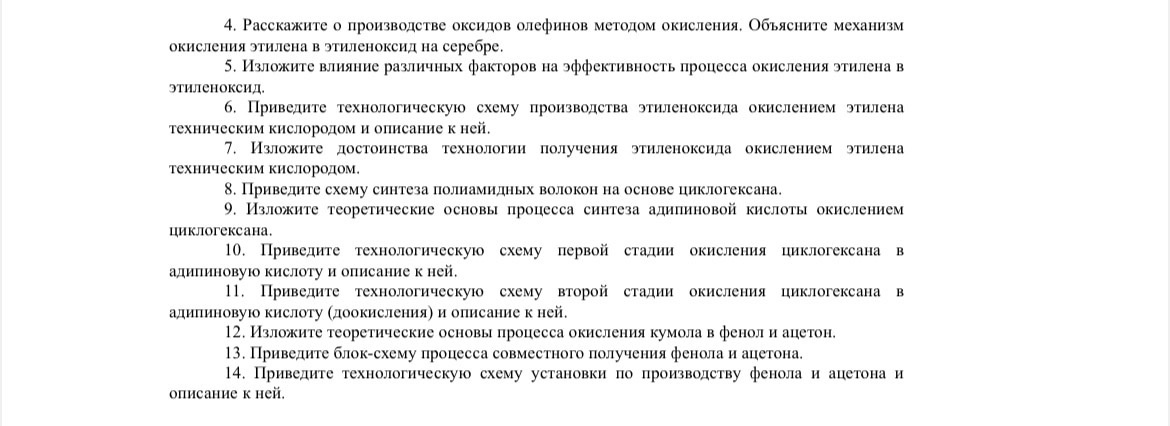

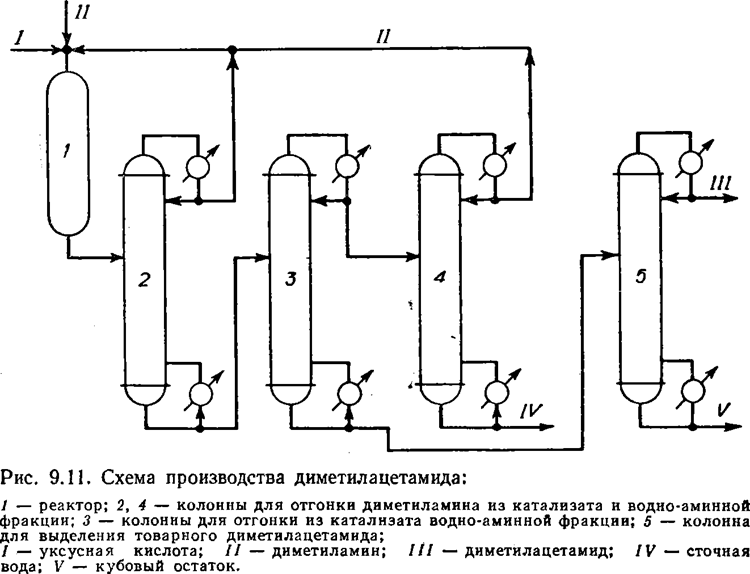

Смесь уксусной кислоты с избытком диметиламина пропускается через реактор 1, заполненный дегидратирующим катализатором. Продукты реакции, содержащие в своем составе диметилацетамид, воду, диметиламин и уксусную кислоту (присутствует в виде ацетата диметиламина), направляются на разделение в ректификационный блок, состоящий из 4 колонн. В колонне 2 отгоняется диметиламин, направляемый на рециркуляцию. Кубовый продукт колонны 2 поступает затем на питание колонны 3, в которой отделяется водно-аминная фракция. Регенерация диметиламина из водной фракции производится в колонне 4. Выделение товарного технического диметилацетамида из безводного катализата осуществляется в колонне

|

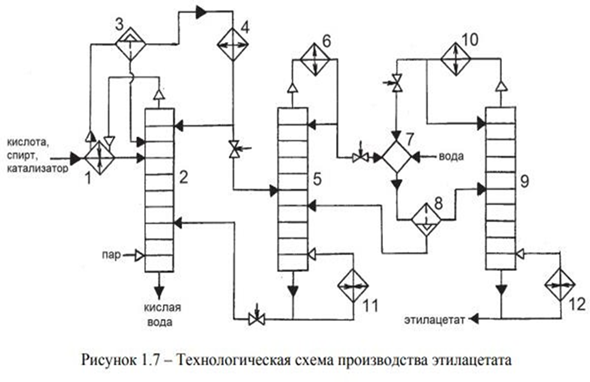

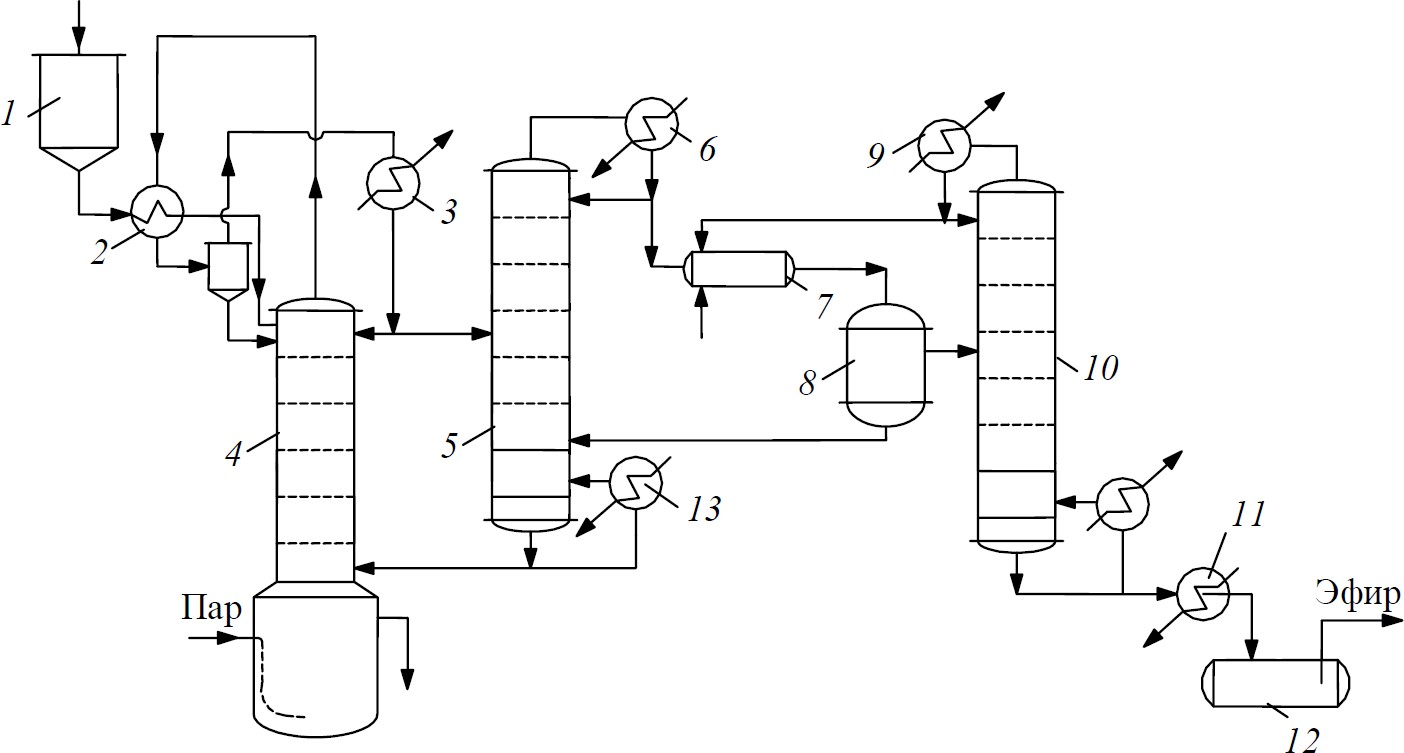

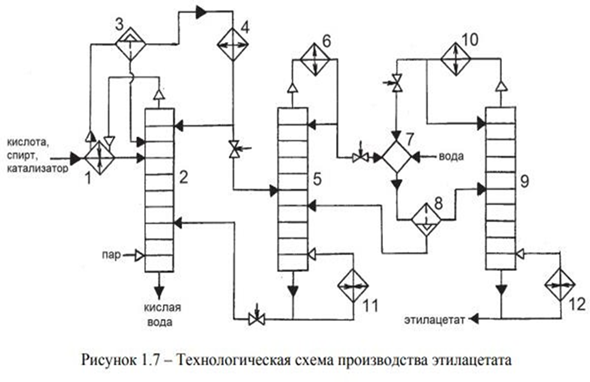

Из напорного бака 1 исходная смесь реагентов, содержащая уксусную кислоту, этанол и серную кислоту в качестве катализатора, непрерывно поступает на реакцию через расходомер. Она вначале проходит теплообменник 2, в котором нагревается за счет паров, выходящих из ректификационной колонны, и затем поступает на верхнюю тарелку эфиризатора 4. Благодаря обогреву куба колонны острым паром, образующийся этилацетат вместе с парами спирта и воды отгоняется из колонны, а жидкость при движении вниз по тарелкам обогащается водой. Время пребывания реакционной массы в эфиризаторе и соотношение исходных реагентов подбирают такими, чтобы кубовая жидкость содержала только небольшое количество непрореагировавшей уксусной кислоты (в ней остается также вся серная кислота). Эту жидкость выводят из куба и после нейтрализации выводят в канализацию. Пары, выходящие с верха реактора, содержат ≈ 70 % спирта и 20 % эфира. Они направляются на охлаждение и конденсацию в начале в теплообменник 2, где нагревают смесь исходных реагентов, а затем в конденсатор 3. Конденсат из аппарата 2 и часть конденсата из аппарата 3 возвращают на верхнюю тарелку реактора 4. Остальное его количество попадает в ректификационную колонну 5, предназначенную для отделения азеотропной смеси от водного спирта. Куб колонны 5 обогревается при помощи кипятильника 13, а флегму создают в аппарате 6, из которого часть конденсата возвращают на орошение. Кубовая жидкость колонны 5 состоит из спирта (большая часть) и воды. Она отводится из колонны и поступает на одну из нижних тарелок эфиризатора 4, чтобы обеспечить достаточное количество спирта в нижней части этой колонны и добиться более полной конверсии уксусной кислоты. Пары из колонны 5 конденсируются в аппарате 6, откуда часть конденсата идет на орошение, а остальное количество поступает в смеситель 7, где разбавляется примерно равным объемом воды (без этого конденсат не расслоится, так как вода довольно хорошо растворима в смеси эфира со спиртом). Образовавшаяся эмульсия разделяется в сепараторе 8 непрерывного действия на два слоя – верхний, содержащий эфир с растворенным в нем спиртом и водой, и нижний, представляющий собой водный раствор спирта и эфира. Нижний слой возвращают на одну из средних тарелок колонны 5. Эфир-сырец из сепаратора 8 направляют на очистку от воды и спирта. Ее проводят в ректификационной колонне 10 путем отгонки низкокипящей тройной азеотропной смеси эфира, спирта и воды. Часть этой смеси после конденсатора 9 идет на орошение колонны 10, а остальное количество возвращается в смеситель 7. Этилацетат отводят из куба колонны 10 и после охлаждения в холодильнике 11 направляют в сборник 12.

|

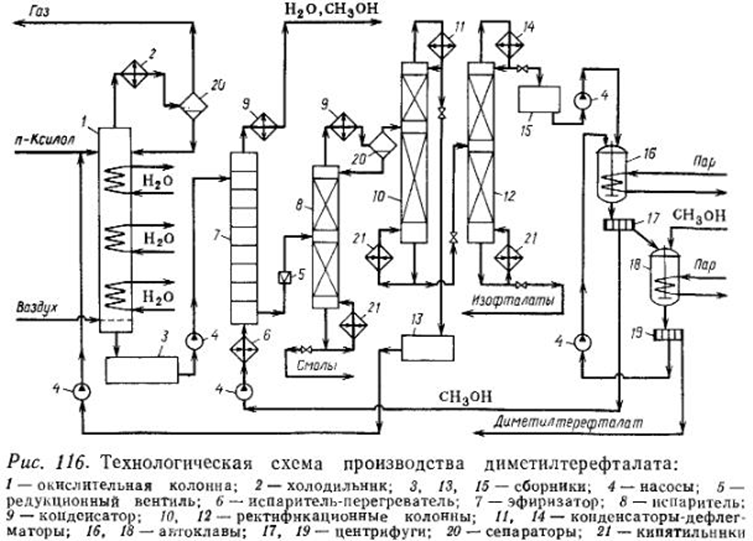

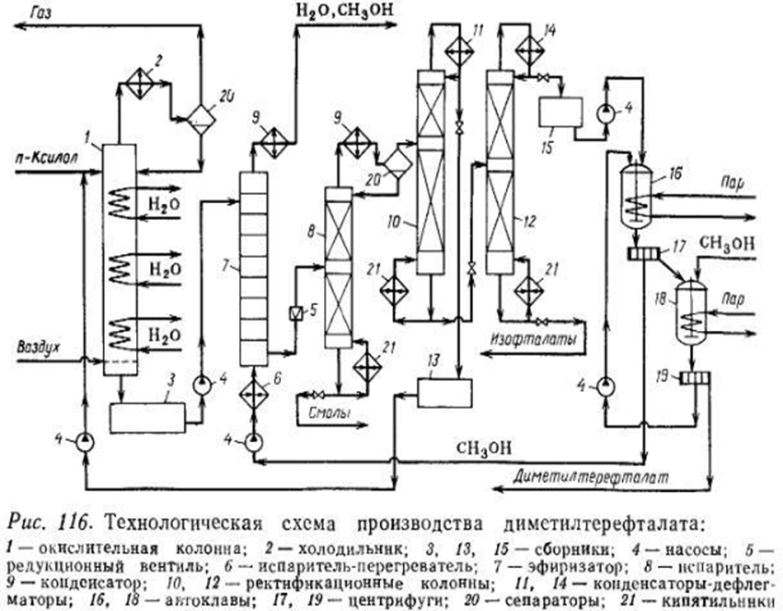

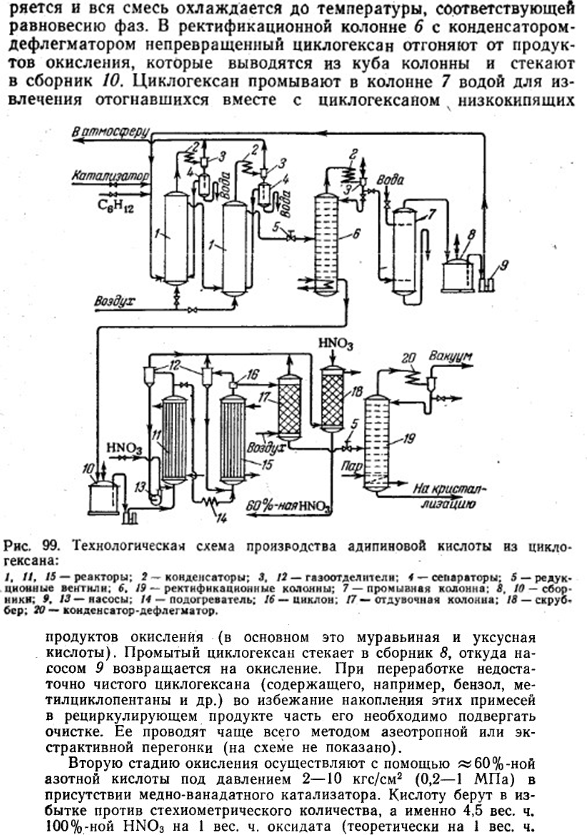

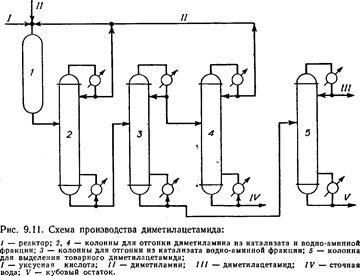

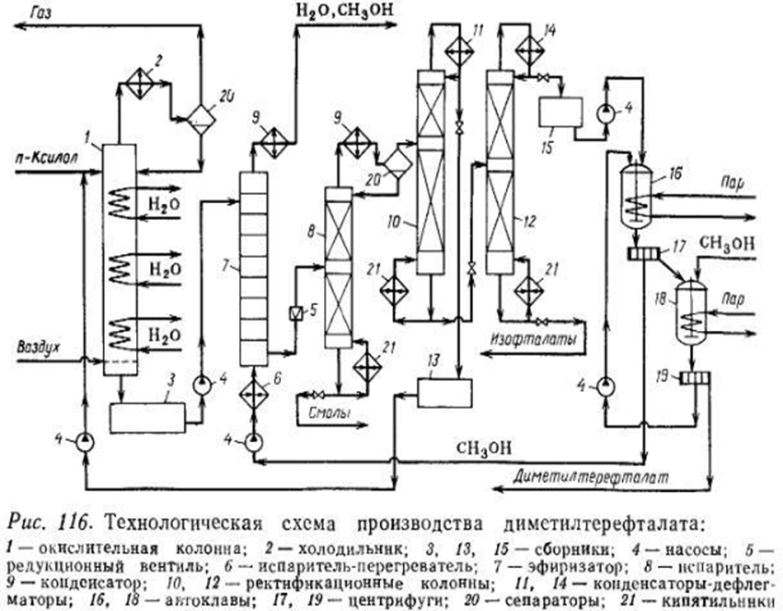

Окисление смеси п-ксилола и метил-п-толуилата (в отношении 1 :2) проводится в барботажной колонне 1 с охлаждающими змеевиками при 140-180°С и 0,6-1 МПа. Воздух, предварительно очищенный от примесей и сжатый до рабочего давления, подают в нижнюю часть колонны через распределительную трубу. Барботируя через реакционную массу, он захватывает пары ксилола, которые конденсируются в холодильнике 2, и конденсат возвращается на окисление. Остатки ксилола из отходящего воздуха улавливают активным углем (на схеме не показано). В периодическом процессе окисление заканчивают при остаточной концентрации п-ксилола в реакционной массе 1 % и степени конверсии метил-п-толуилата около 50 %. Оксидат содержит 20-25% п-толуиловой кислоты, 30% ее метилового эфира, 11-15% терефталевой кислоты, 20-25 % ее моноэфира, а также небольшие количества диметилтерефталата и смолистых примесей. Из-за наличия в исходном п-ксилоле примесей его изомеров и этилбензола в оксидате появляются фталевая, изофталевая и бензойная кислоты и их эфиры.

Реакционная масса сливается в промежуточный сборник 3, откуда насосом 4 высокого давления непрерывно подается на этерификацию в верхнюю часть эфиризатора 7. Эфиризатор имеет колпачковые тарелки, и жидкость стекает по ним сверху вниз. Противотоком к ней движутся пары метилового спирта, перегретые в испарителе 6. За счет их тепла этерификация идет при 250°С и 2,5 МПа. При этом пары спирта, подаваемого в избытке, уносят образующуюся воду, способствуя более полному завершению обратимого процесса этерификации. Выходящие из аппарата 7 пары метанола и воды полностью конденсируются в конденсаторе 9, и из этой смеси на специальной установке регенерируют метанол.

Эфиры, выходящие с низа эфиризатора 7, дросселируют и подвергают вакуум-перегонке при остаточном давлении 133 гПа. Вначале в испарителе 8 отгоняют смесь эфиров от менее летучих смолистых примесей. Легкий погон из ректификационной колонны 10 представляет собой метил-п-толуилат. Он конденсируется в конденсаторе-дефлегматоре 11. Часть его идет на орошение колонны, а остальное количество стекает в сборник 13, откуда направляется на окисление. Эфиры дикарбоновых кислот из куба колонны 10 поступают на вакуум-ректификацию в насадочную колонну 12, где более летучий диметилтерефталат отгоняется от диметиловых эфиров изомерных дикарбоновых кислот («изофталаты»). В конденсаторе-дефлегматоре 14 эфир конденсируется; часть его возвращается на орошение колонны, а остальной продукт стекает в сборник 15. Кубовый остаток из колонны 12 еще содержит значительное количество диметилтерефталата. Его направляют на кристаллизацию из метанольных растворов, на схеме не показанную. «Изофталаты» лучше растворяются в метаноле, и диметилтерефталат отделяют от них в виде кристаллов, возвращая его на ректификацию.

Для окончательной очистки от побочных продуктов и получения диметилтерефталата высокой чистоты (99,9%) сырой продукт из сборника 15 подвергают двух-трехступенчатой перекристаллизации из метанольных растворов. Для этого его растворяют в метаноле при 100 °С в автоклавах 16 и 18, отфильтровывают, промывают и отжимают на центрифугах 17 и 19. При этом фильтрат от последующей стадии кристаллизации используется как растворитель для предыдущей, а фильтрат от первой стадии направляется в испаритель-перегреватель 6 и далее на этерификацию. Суммарный выход диметилтерефталата с учетом всех потерь составляет 85-90 %. метанолом. Его используют для получения синтетического волокна лавсан, пленок и электротехнических изделий.

|

Уксусная кислота, этиловый спирт и катализатор (серная кислота) нагреваются в теплообменнике 1 и поступают на верхние тарелки эфиризатора 2. Концентрация катализатора 0,1%. Подвод тепла в низ реактора 2 осуществляется острым водяным паром. С верха реактора отводится азеотроп, который содержит 20% этилацетата, 70% спирта и 10% воды. С низа реактора отводится катализатор и непревращённая уксусная кислота – на нейтрализацию и утилизацию.

Азеотроп с верха реактора поступает в теплообменник 1, где он отдаёт своё тепло сырью и поступает в сепаратор 3. Там азеотроп разделяется на два слоя – водный и органический. Более тяжёлый нижний слой, состоящий в основном из воды с небольшим количеством спирта и эфира, возвращается из сепаратора 3 на верхние тарелки эфиризатора

2. Более лёгкий верхний слой, состоящий в основном из эфира с небольшим количеством спирта и воды, из сепаратора 3 дополнительно охлаждается в водяном холодильнике 4 и поступает частично на орошение эфиризатора 2, а остальное количество – на разделение в ректификационные колонны 5 и 9. С низа колонны 5 отводится не превращённый спирт с небольшим количеством воды на нижние тарелки реактора 2 для более полной конверсии уксусной кислоты. Дистиллят колонны 5 – азеотроп такого же состава, что и из реактора – охлаждается и конденсируется в холодильнике 6 и поступает частично на орошение колонны 5, а остальное количество – в смеситель 7. В смесителе азеотроп дополнительно смешивается с водой и затем разделяется на два слоя в сепараторе 8. Более тяжёлый нижний слой – водный раствор спирта и эфира – возвращается в середину колонны 5. Более лёгкий верхний слой – эфир с небольшим содержанием спирта и воды – из сепаратора 8 подвергается дополнительной ректификации в колонне 9. С низа колонны 9 отводят целевой продукт – этилацетат, с верха колонны – азеотроп, который после охлаждения и конденсации в холодильнике 10 частично возвращается на орошение колонны 9, а остальное количество поступает в смеситель 7. Подвод тепла в низ колонн 5 и 9 осуществляется через подогреватели 11 и 12. Недостатком технологии с протонными кислотами является необходимость обязательной нейтрализации и промывки эфира, который в большинстве случаев остаётся в кубе. Это приводит к повышенному расходу реагентов, потере эфира и образованию сточных вод.

|

Смесь уксусной кислоты с избытком диметиламина пропускается через реактор 1, заполненный дегидратирующим катализатором. Продукты реакции, содержащие в своем составе диметилацетамид, воду, диметиламин и уксусную кислоту (присутствует в виде ацетата диметиламина), направляются на разделение в ректификационный блок, состоящий из 4 колонн. В колонне 2 отгоняется диметиламин, направляемый на рециркуляцию. Кубовый продукт колонны 2 поступает затем на питание колонны 3, в которой отделяется водно-аминная фракция. Регенерация диметиламина из водной фракции производится в колонне 4. Выделение товарного технического диметилацетамида из безводного катализата осуществляется в колонне 5.

|

Окисление смеси п-ксилола и метил-п-толуилата (в отношении 1 :2) проводится в барботажной колонне 1 с охлаждающими змеевиками при 140-180°С и 0,6-1 МПа. Воздух, предварительно очищенный от примесей и сжатый до рабочего давления, подают в нижнюю часть колонны через распределительную трубу. Барботируя через реакционную массу, он захватывает пары ксилола, которые конденсируются в холодильнике 2, и конденсат возвращается на окисление. Остатки ксилола из отходящего воздуха улавливают активным углем (на схеме не показано). В периодическом процессе окисление заканчивают при остаточной концентрации п-ксилола в реакционной массе 1 % и степени конверсии метил-п-толуилата около 50 %. Оксидат содержит 20-25% п-толуиловой кислоты, 30% ее метилового эфира, 11-15% терефталевой кислоты, 20-25 % ее моноэфира, а также небольшие количества диметилтерефталата и смолистых примесей. Из-за наличия в исходном п-ксилоле примесей его изомеров и этилбензола в оксидате появляются фталевая, изофталевая и бензойная кислоты и их эфиры.Реакционная масса сливается в промежуточный сборник 3, откуда насосом 4 высокого давления непрерывно подается на этерификацию в верхнюю часть эфиризатора 7. Эфиризатор имеет колпачковые тарелки, и жидкость стекает по ним сверху вниз. Противотоком к ней движутся пары метилового спирта, перегретые в испарителе 6. За счет их тепла этерификация идет при 250°С и 2,5 МПа. При этом пары спирта, подаваемого в избытке, уносят образующуюся воду, способствуя более полному завершению обратимого процесса этерификации. Выходящие из аппарата 7 пары метанола и воды полностью конденсируются в конденсаторе 9, и из этой смеси на специальной установке регенерируют метанол.

Эфиры, выходящие с низа эфиризатора 7, дросселируют и подвергают вакуум- перегонке при остаточном давлении 133 гПа. Вначале в испарителе 8 отгоняют смесь эфиров от менее летучих смолистых примесей. Легкий погон из ректификационной колонны 10 представляет собой метил-п-толуилат. Он конденсируется в конденсаторе- дефлегматоре 11. Часть его идет на орошение колонны, а остальное количество стекает в сборник 13, откуда направляется на окисление. Эфиры дикарбоновых кислот из куба колонны 10 поступают на вакуум-ректификацию в насадочную колонну 12, где более летучий диметилтерефталат отгоняется от диметиловых эфиров изомерных дикарбоновых кислот («изофталаты»). В конденсаторе-дефлегматоре 14 эфир конденсируется; часть его возвращается на орошение колонны, а остальной продукт стекает в сборник 15. Кубовый остаток из колонны 12 еще содержит значительное количество диметилтерефталата. Его направляют на кристаллизацию из метанольных растворов, на схеме не показанную. «Изофталаты» лучше растворяются в метаноле, и диметилтерефталат отделяют от них в виде кристаллов, возвращая его на ректификацию. Для окончательной очистки от побочных продуктов и получения диметилтерефталата высокой чистоты (99,9%) сырой продукт из сборника 15 подвергают двух-трехступенчатой перекристаллизации из метанольных растворов. Для этого его растворяют в метаноле при 100 °С в автоклавах 16 и 18, отфильтровывают, промывают и отжимают на центрифугах 17 и 19. При этом фильтрат от последующей стадии кристаллизации используется как растворитель для предыдущей, а фильтрат от первой стадии направляется в испаритель-перегреватель 6 и далее на этерификацию. Суммарный выход диметилтерефталата с учетом всех потерь составляет 85-90 %. метанолом. Его используют для получения синтетического волокна лавсан, пленок и электротехнических изделий.

|

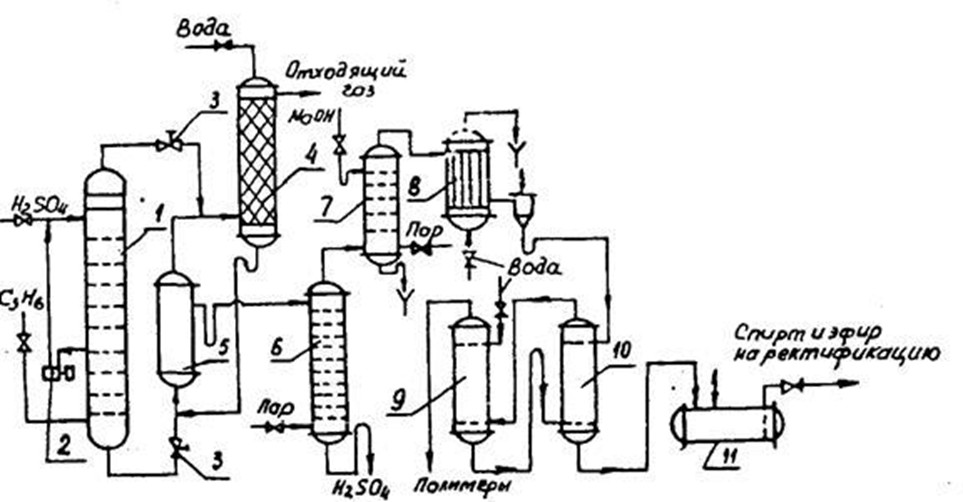

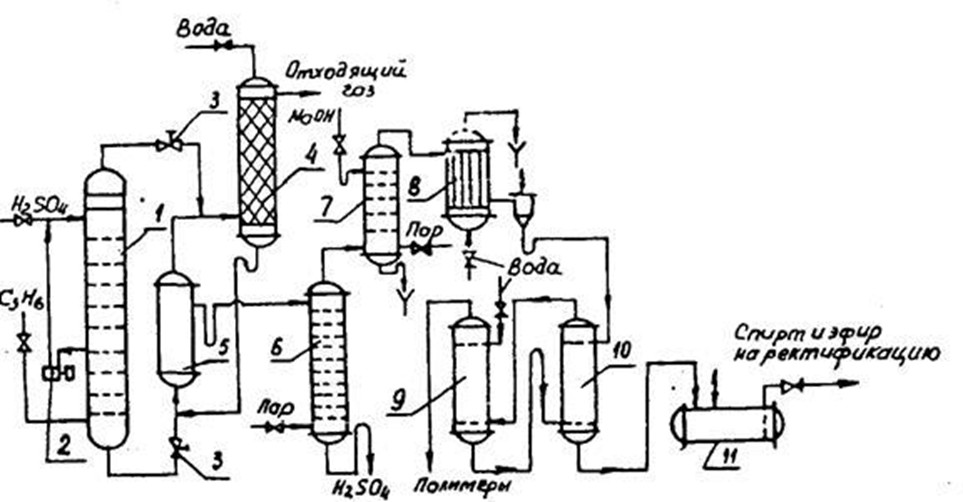

Принципиальная технологическая схема производства изопропилового спирта сернокислотной гидратацией пропилена: 1 — абсорбер; 2 — насос; 3 — дроссельный вентиль, 4 — скруббер; 5 — смеситель-гидролизер, 6 — гидролизноотпарная колонна; 7

— нейтрализатор; 8 — холодильник-конденсатор; 9 — промыватель;10—сепаратор; 11— сборник.

Серную кислоту требуемой концентрации подают на верхнюю тарелку абсорбера 1, в нижнюю часть которого направляют олефины, предварительно сжатые до заданного давле- ния. В абсорбере происходит образование алкилсульфатов и их частичный гидролиз. Часть жидкости со средних тарелок колонны насосом 2 передают на верхнюю тарелку. Газ, вы- ходящий из абсорбера 1, содержит брызги кислоты, пары спирта и эфира, поэтому его после снижения давления в дроссельном вентиле 3 промывают в скруббере 4 водой, которая используется затем на стадии гидролиза. Реакционная масса с низа абсорбера 1 проходит редукционный вентиль 3, где ее давление снижается до 0,15 МПа и поступает в смеситель- гидролизер 5, куда подают воду из скруббера 4.

Разбавленная масса попадает затем в гидролизно-отпарную колонну 6, где завершается гидролиз алкилсульфатов и отделяются спирт, эфир и полимеры. Пары воды, спирта и полимеров из гидролизера 6 содержат примеси кислотного характера, поэтому их направляют в нейтрализатор 7 тарельчатого типа, в который вводят 5%-ный раствор NаОН. Подачей в нейтрализатор острого пара предотвращается конденсация продуктов реакции.

|

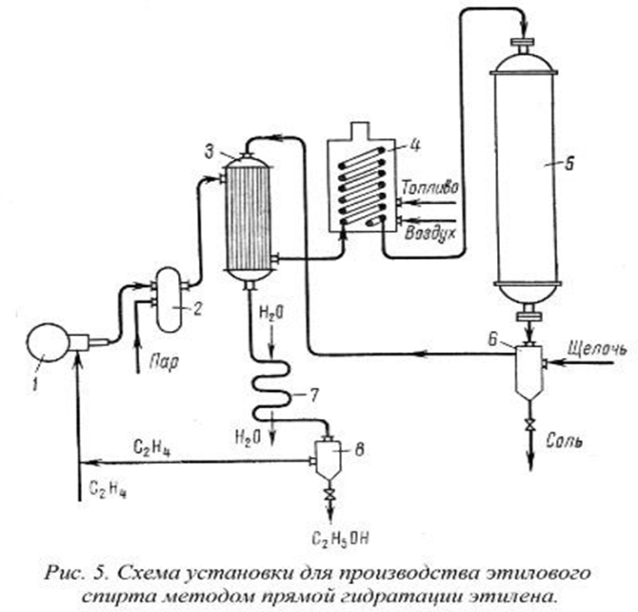

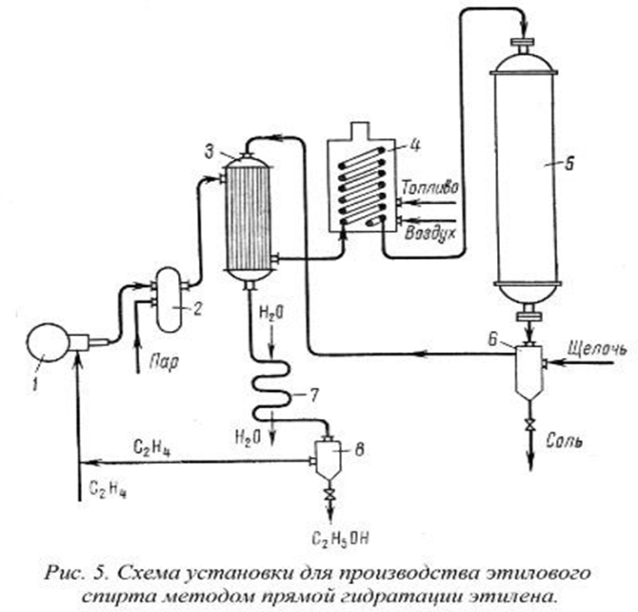

Получение С2H5ОН прямой гидратацией этилена проводится в паровой и жидкой фазах.

Свежий и непрореагировавший этилен сжимается в компрессоре от 1 до 70 атм, и затем газ в смесителе 2 смешивается с водой в соотношении Н2О : С2Н4 = 0,65 : 1. Парогазовая смесь нагревается в теплообменнике 3 за счет тепла продуктов реакции и далее дымовыми газами в трубчатой печи 4. На выходе из трубчатой печи температура смеси составляет 290-300° С. Подогретая смесь поступает в контактный аппарат - гидрататор 5, где она проходит через слой катализатора. Продукты из гидрататора поступают в нейтрализатор 6, где уносимая из гидрататора фосфорная кислота нейтрализуется щелочью. Далее продукты реакции охлаждаются в теплообменнике 3, отдавая свое тепло парогазовой смеси, а затем в холодильнике-конденсаторе 7, где происходит конденсация из них этанола. Конденсат отделяется от непрореагировавшего этилена в сепараторе 8. Этиловый спирт (15-16%-ный) направляется на очистку и ректификацию, а непрореагировавшие газы возвращаются в процесс. Таким образом, схема производства циклическая.Гидрататор - контактный аппарат емкостного типа представляет собой полую цилиндрическую колонну из углеродистой стали, днище и стенки которой защищены от действия фосфорной кислоты листовой красной медью.

Прямая гидратация этилена с получением этилового спирта проще косвенного метода. При этом не расходуется серная кислота, отпадает сложная система кислотного хозяйства, уменьшается коррозия аппаратуры и трубопроводов. Благодаря этому прямой метод является основным способом производства этилового спирта.Этиловый спирт С2Н5ОН широко применяется как растворитель и в качестве исходного сырья во многих отраслях народного хозяйства: в фармацевтической, лакокрасочной, парфюмерной, пищевой промышленностях, в производстве дивинила, синтетического волокна, взрывчатых веществ, хлороформа, хлораля, диэтилового эфира, этилацетата, диэтилсульфата и других продуктов органического синтеза.

| Рециркулирукщий газ дожимают до рабочего давления (2 МПа), подогревают в теплообменнике 2 за счет горячего реакционного газа и смешивают со свежим этиленом и кислородом. Полученная смесь, поступающая в реактор 1, содержит 20-30 % (об.) этилена, 7-8

% (об.) кислорода и 4-5% (об.) СО2; остальное - инертные примеси (N2, Аг и др.) из исходных газов. Окисление осуществляют в трубчатом реакторе 1 с охлаждением промежуточным теплоносителем; в парогенераторе 3 продуцируется пар с давлением 2 МПа. Горячие реакционные газы, содержащие 1,8-2% (об.) этиленоксида, охлаждают в

теплообменнике 2, холодильнике 4 и подают в абсорбер 5, где поглощают водой весь этиленоксид и часть СО2. Газ после абсорбера разделяют на два потока; один идет прямо на рециркуляцию, а другой - в абсорбер 6 на очистку от СО2 водным раствором карбоната калия. На холоду под давлением карбонат поглощает из газа СО2, и этот очищенный газ возвращают в реактор после дожимания компрессором 7 до рабочего давления. Полученный в абсорбере раствор подогревают в теплообменнике 8 обратным потоком абсорбента, дросселируют и направляют в десорбер 9, где при нагревании отгоняется СО2. Регенерированный абсорбент насосом возвращают через теплообменник 8 в абсорбер 6.

Водный раствор этиленоксида и СО2 из куба абсорбера 5 дросселируют до 0,5 МПа и через теплообменник 10 подают в отпарную колонну 11, где отгоняются этиленоксид, СО2 и часть воды. Основная масса воды остается в кубе, и после охлаждения в теплообменнике 10 ее возвращают в абсорбер 5. Пары из отпарной колонны 11 направляют в ректификационную колонну 12, где отгоняют СО2 и часть этиленоксида. Оксид поглощают из газа водой в абсорбере 13, возвращая водный раствор в колонну 11. Кубовая жидкость

колонны 12 поступает в ректификационную колонну 14, где получают чистый этилен-оксид.

|

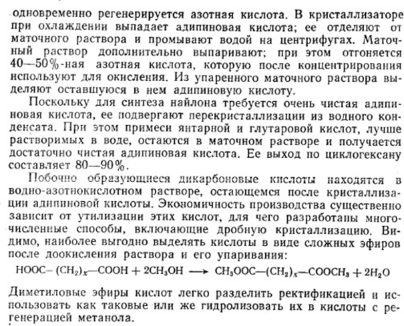

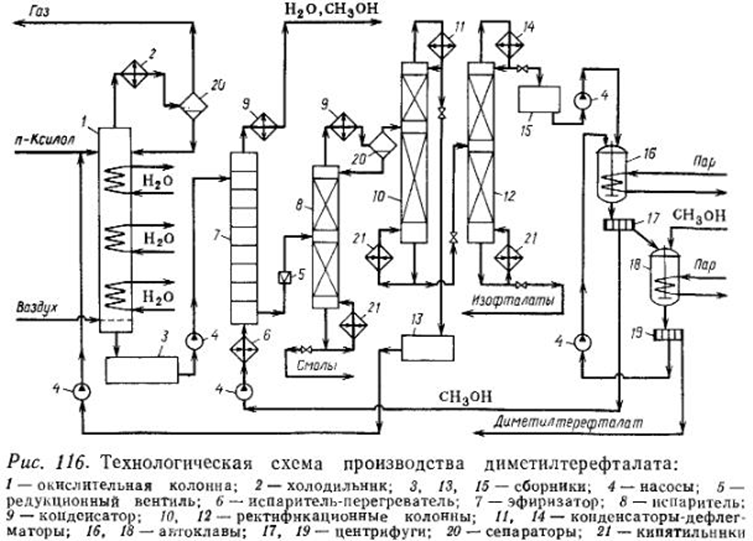

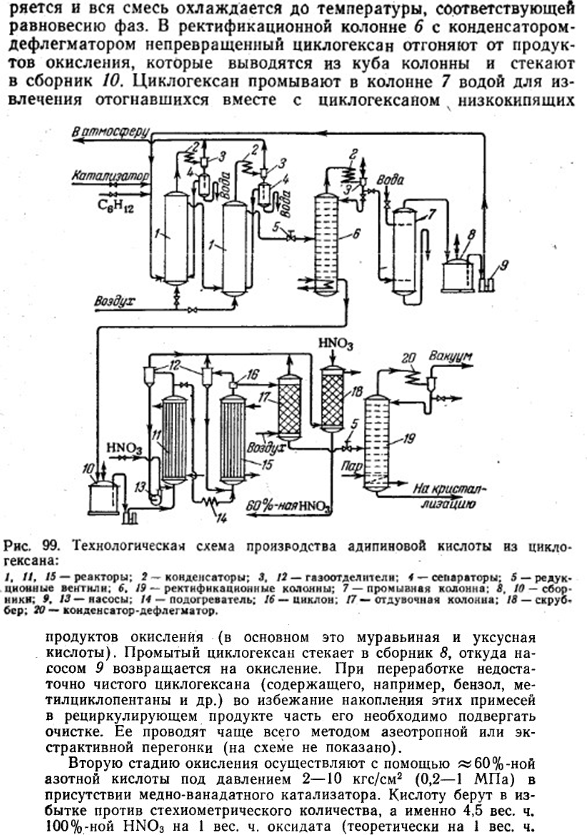

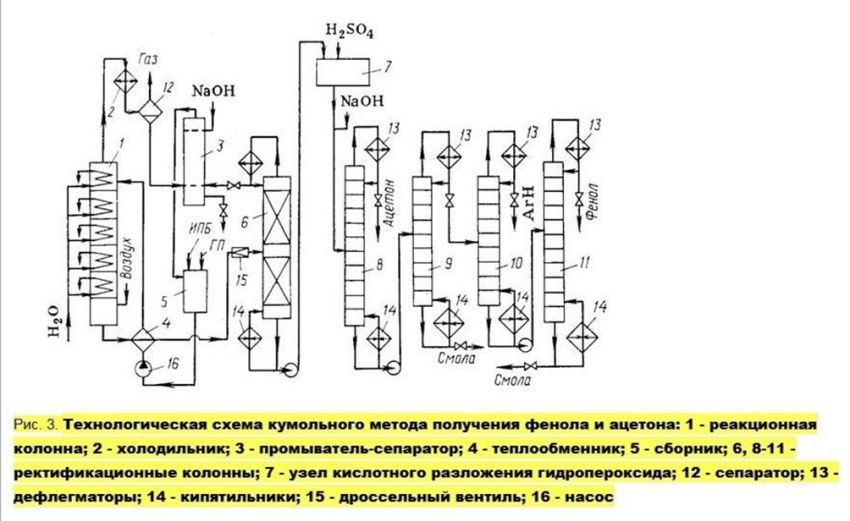

Производство фенола и ацетона кумольным методом включает стадии получения изопропилбензола, синтез гидропероксида изопропилбензола и его кислотного разложения в фенол и ацетон. Технологическая схема двух последних стадий изображена на рис. 3. Окисление проводится в тарельчатой реакционной колонне (1) снабженной холодильниками: при их помощи поддерживают температуру жидкости от 120°С на верхней тарелке до 105°С в кубе. Воздух, предварительно очищенный от загрязнений и механических примесей и подогретый, подают в нижнюю часть колонны под давлением »0,4 МПа. Свежий и оборотный изопропилбензол (ИПБ), к которому добавлен гидропероксид (ГП), инициирующий начальную стадию окисления, из сборника (5) подают в теплообменник (4), а оттуда на верхнюю тарелку реактора. Воздух движется противотоком к жидкости, барботируя через нее на тарелках колонны. При этом он увлекает с собой пары изопропилбензола и летучих побочных продуктов (муравьиная кислота, формальдегид), которые конденсируются в холодильнике (2). Оставшийся воздух выводят в атмосферу, а конденсат отмывают от муравьиной кислоты водным раствором щелочи в промывателе-сепараторе (3). Углеводородный слой сливают в сборник (5), а водный слой рециркулируют на промывку, сбрасывая в конечном счете в канализацию.Оксидат из нижней части колонны (1) содержит до 30 % гидропероксида. Он отдает свое тепло изопропилбензолу в теплообменнике (4), дросселируется до остаточного давления »4 кПа и поступает на вакуум-ректификацию для концентрирования гидропероксида. Отгонку изопропилбензола ведут в насадочной ректификационной колонне (6) непрерывного действия, снабженной конденсатором-дефлегматором. Применение вакуума обусловлено термической нестабильностью гидропероксида. Часть конденсированного изопропилбензола возвращают из конденсатора-дефлегматора на орошение колонны (6), а остальное количество выводят в сепаратор (3), промывают щелочью, и снова направляют на окисление. Кубовая жидкость из колонны (6) содержит 70-75 % гидропероксида, а также побочные продукты окисления и остатки изопропилбензола. Путем дополнительной вакуум-ректификации (на схеме не изображена) при остаточном давлении »665 Па повышают концентрацию гидропероксида до 88-92 %. Следующую стадию (кислотное разложение гидропероксида) осуществляют в узле (7) одним из двух описанных выше методов.Заключительная стадия состоит в ректификации, которую ведут в разной последовательности. Чаще всего вначале при обычном давлении в колонне (8) отгоняют ацетон, затем при пониженном давлении отделяют в колонне (9) смесь высококипящих веществ (фенольная смола), остающуюся в кубе, от более летучих продуктов, включая фенол. От этой фракции в колонне (10) отгоняют a-метилстирол и остатки изопропилбензола (углеводородная фракция) и в колонне (11) - фенол, оставляй в кубе дополнительное количество фенольной смолы. [7) На некоторых установках углеводородную фракцию гидрируют и возвращают на окисление. Это предотвращает ингибирующее действие a-метилстирола и позволяет вообще не концентрировать гидропероксид перед разложением или проводить только его "укрепление". Предложен ряд методов утилизации фенольной смолы, в том числе пиролиз с получением дополнительного количества фенола. Способ очистки ацетона заключается в том, что дистилляцию ацетона-сырца последовательно проводят в трех ректификационных колоннах, при этом в первой ректификационной колонне производят выделение низкокипящих примесей с добавлением в колонну реагента щелочного характера с последующим отбором оставшейся смеси компонентов в виде кубового продукта и подачи его в качестве питания во вторую ректификационную колонну для отделения высококипящих примесей и выделения большей части ацетона в виде товарного ацетона.

|

|

|

|

Скачать 3.13 Mb.

Скачать 3.13 Mb.