ТКЛ КП вар.22. Курсовой проект по дисциплине теория конструкции локомотивов Вариант 22 Выполнил студент гр. 752 Коновалов М. А

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

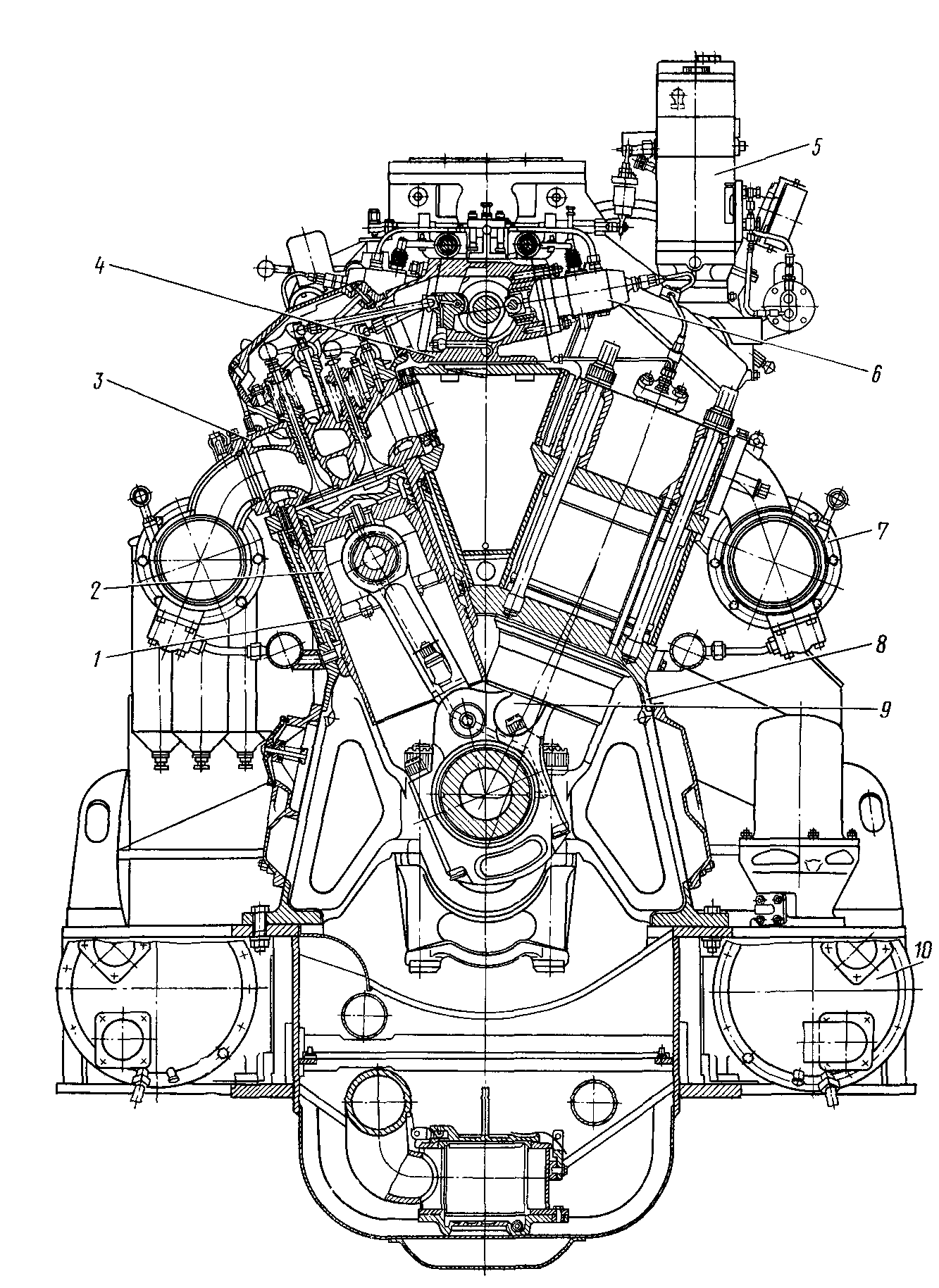

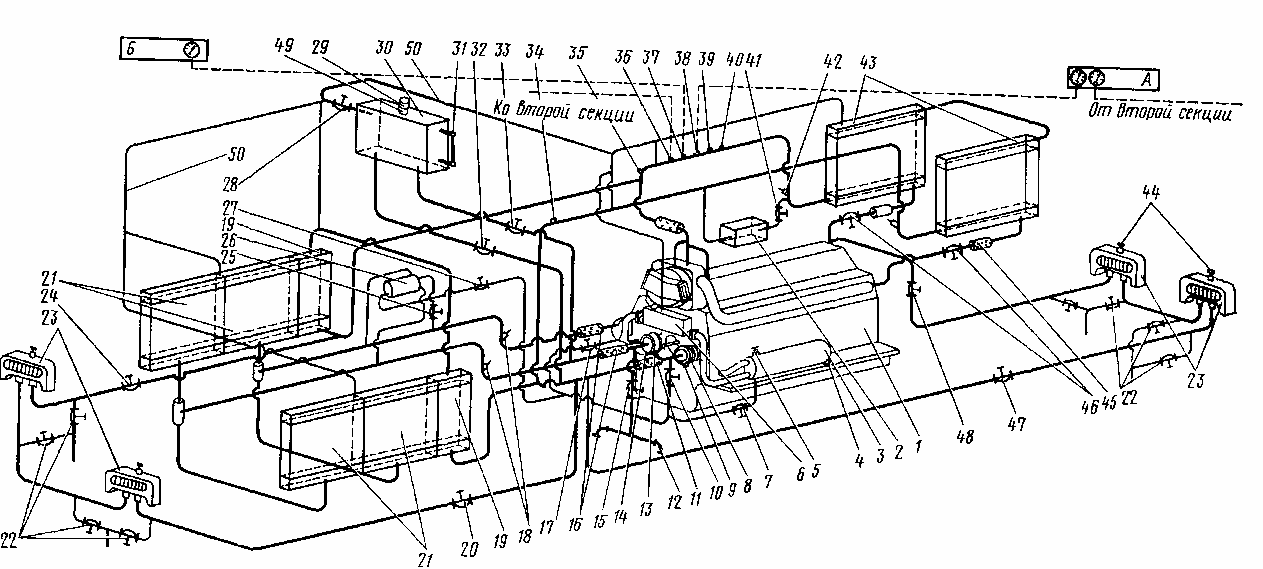

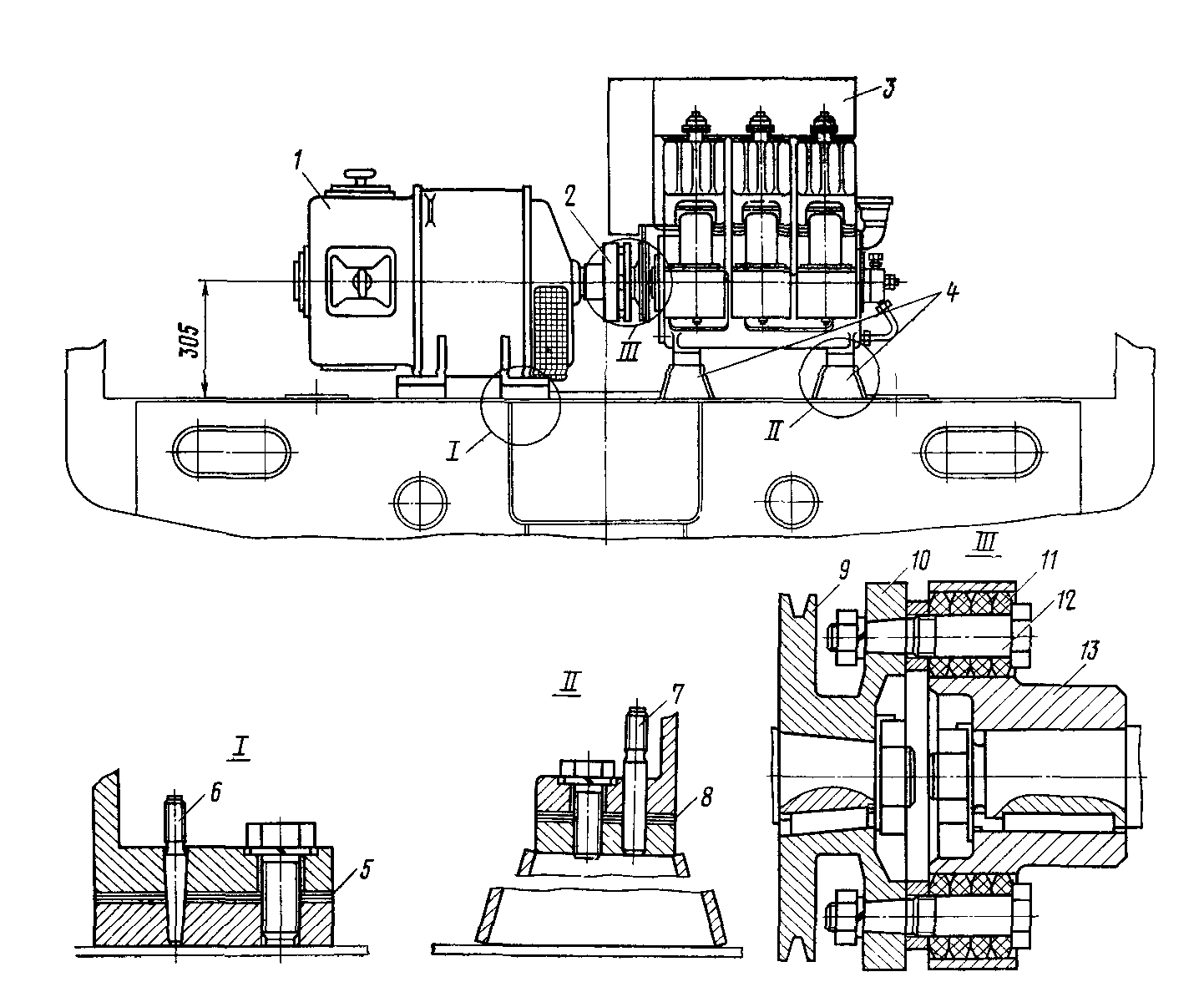

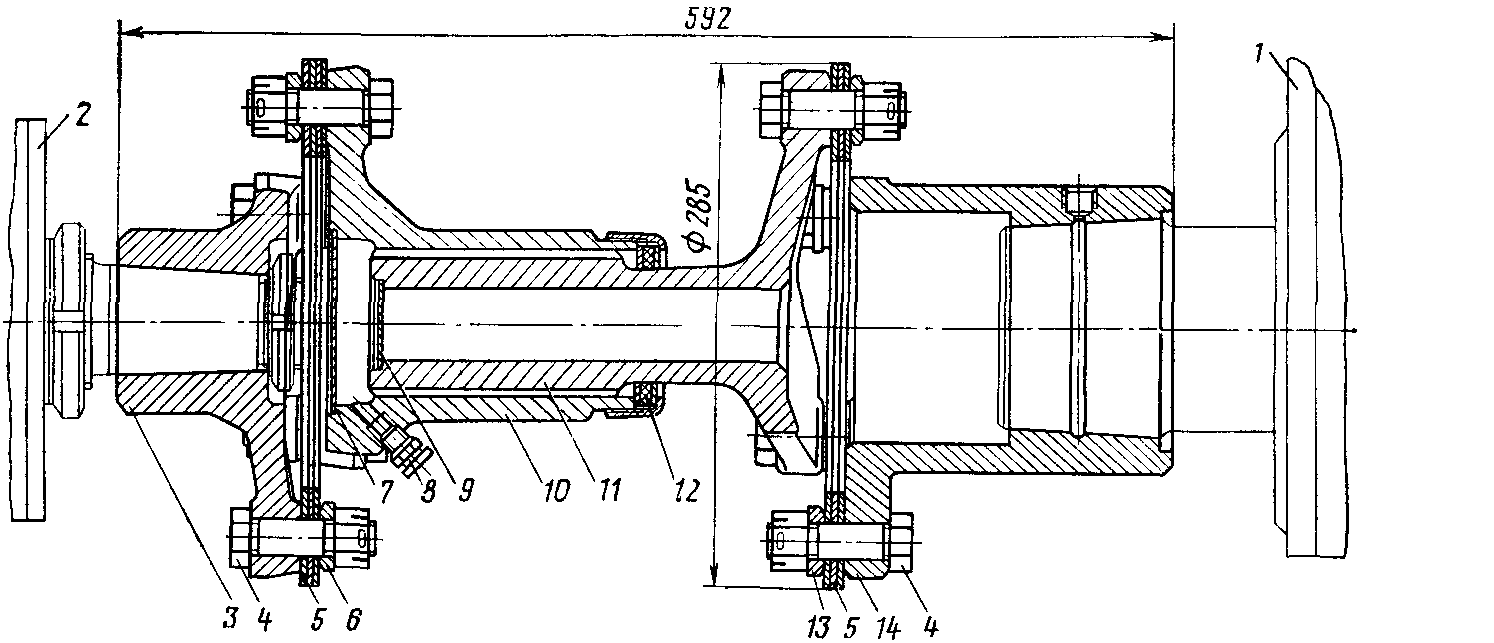

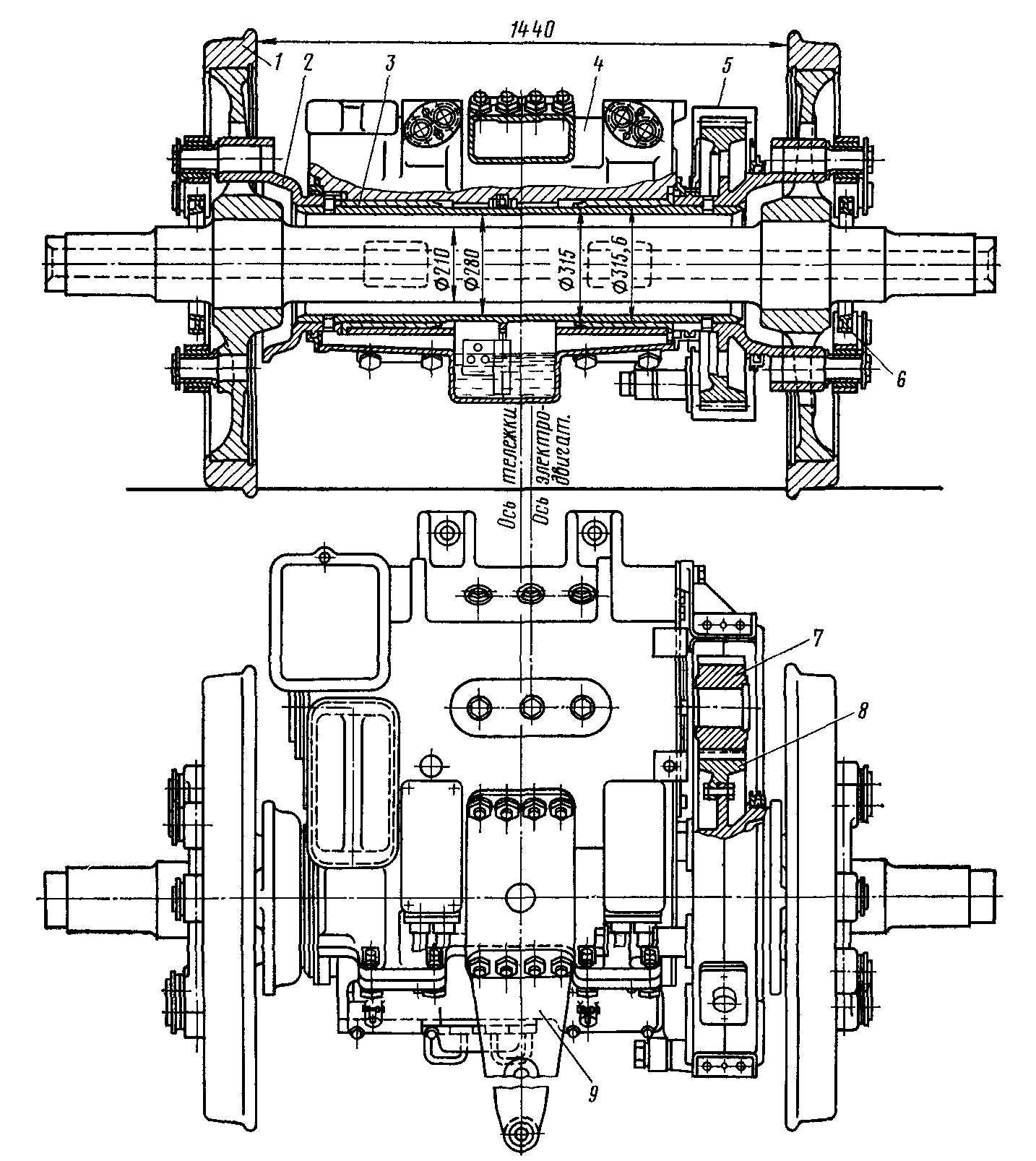

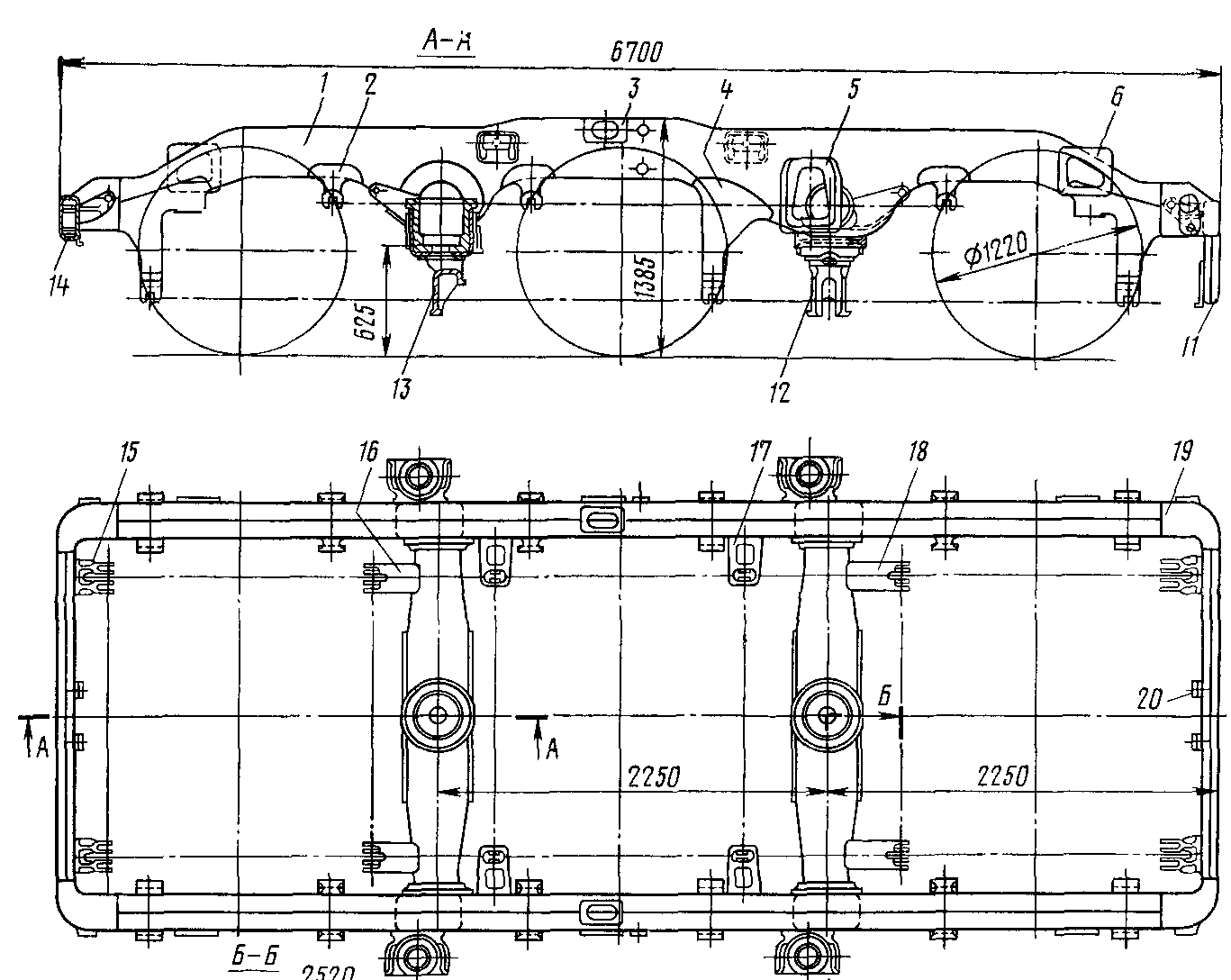

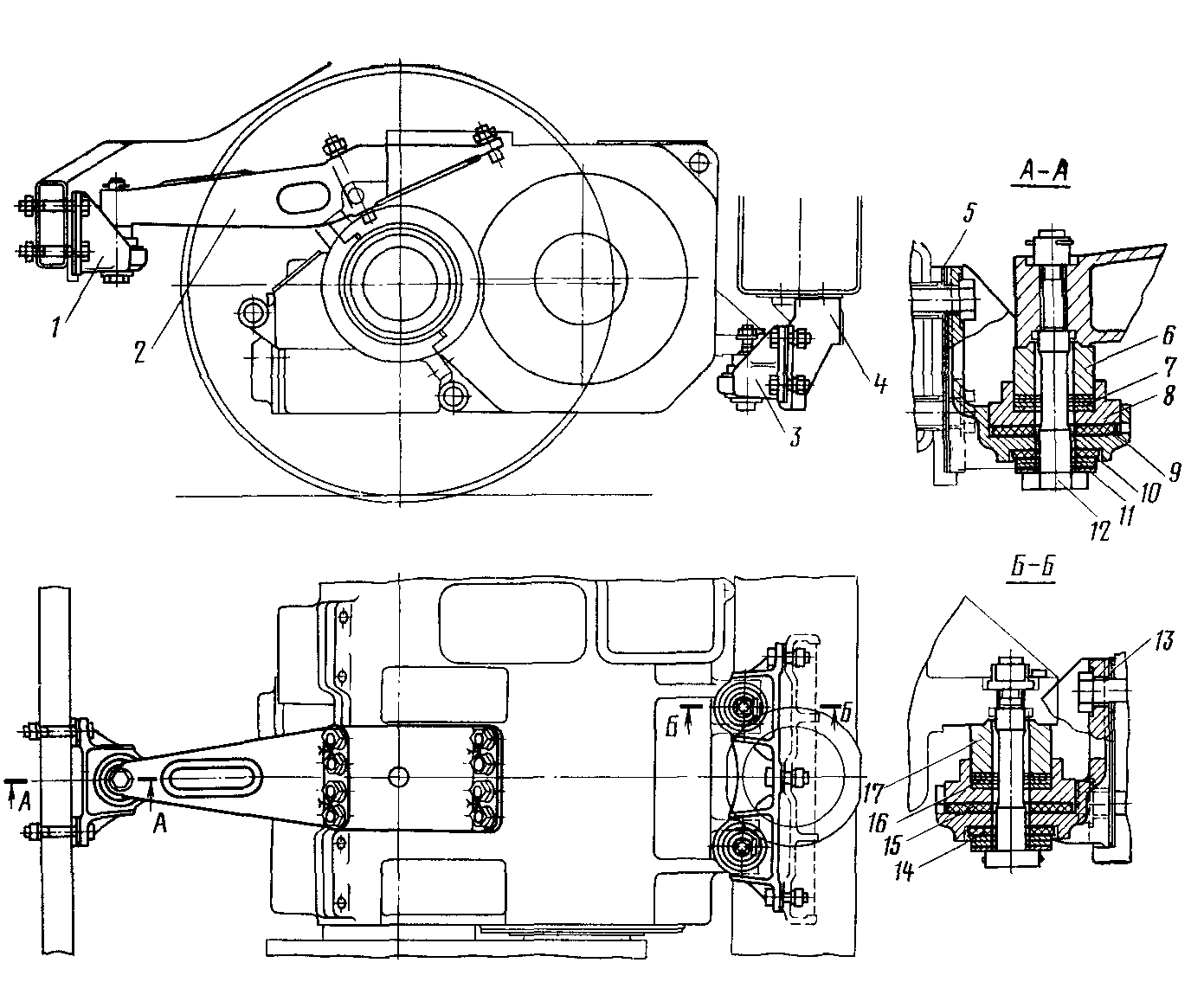

2. ОПРЕДЕЛЕНИЕ ОСНОВНЫХ РАЗМЕРОВ ЭКИПАЖНОЙ ЧАСТИ 2.1Определение размеров тележки тепловоза При проектировании необходимо учитывать, что тепловоз или его секция выполняются по следующим осевым формулам: 20-20, 30-30, 20+20-20+20. Экипажная часть тепловоза должна содержать прогрессивные конструктивные технические решения, применяемые в настоящее время в конструкциях отечественных и зарубежных тепловозов. При конструкционных скоростях до 120 км/ч применяется опорно-осевое подвешивание тяговых двигателей, при более высоких скоростях – опорно-рамное подвешивание. База тележки определяется главным образом компоновкой тягового привода. Для трехосных тележек при опорно-рамном подвешивании размер базы 4000 ÷ 4400 мм. Основными геометрическими параметрами тележки, подлежащими определению являются: a - расстояние между осями колесных пар; n - ориентировочные размеры поперечных скреплений рамы к ее боковинам ; t - расстояние от оси крайней колесной пары до торца концевой поперечной балки рамы тележки; l - длина рамы тележки. При согласном расположении ТЭД расстояние между осями колёсных пар определяется по формуле: где с – расстояние от оси колёсной пары до крайней точки носика ТЭД, мм с =960 мм – при опорно-осевом подвешивании; п – ширина поперечных скреплений рамы к её боковинам, мм: п =400 ÷ 500 мм – для конструкции тележки с жестким шкворнем, п=500÷650 мм – для конструкции тележки с шкворнем допускающим поперечные перемещения, п=300÷400 мм – для конструкции тележки с маятниковыми опорами; S– расстояние между гребнем бандажа колёсной пары и поперечным креплением рамы, мм , S=50 ÷ 300 мм; в – зазор между опорным кронштейном ТЭД и поперечным креплением рамы тележки к её боковинам, мм: в=40 ÷ 50 мм – при опорно-рамном подвешивании. a2 = 2с + n + 2в(2.2) a2 = 2*960+500+2*40=2424 мм База тележки: 2a= a1+a2(2.3) 2a= 2197+2424=4621 мм Расстояние от оси колёсной пары до торца концевого поперечного крепления рамы тележки tопределяется исходя из положения ТЭД: a) ТЭД повёрнут в сторону концевой балки: где l=60 ÷ 250 мм – ширина концевого поперечного крепления рамы тележки; б) ТЭД повёрнут в сторону, противоположную концевому поперечному креплению: Длина рамы тележки: 2.2 Определение размеров тепловоза. Длина локомотива по осям автосцепок устанавливается в процессе его компоновки. Предварительно эта длина определяется, в зависимости от величины мощности дизеля Nе, по эмпирическим формулам: при Nе < 1100 кВт, при Nе = 1100 ÷ 3000 кВт, при Nе ≥ 3000 кВт, Окончательно длина локомотива устанавливается с учетом длин тележек и подкузовного оборудования (топливный бак, ящики аккумуляторных батарей и др.). Соотношение между длиной локомотива L и его жесткой базой Lo, должно удовлетворять условию прохождения тепловоза в кривой радиуса 80 м. Для тепловозов с трехосными тележками и длиной до 20 м при мощности дизеля до 2200 кВт отношение Lo/L=0,5 ÷ 0,52; в случае применения двухосных тележек Lo/L =0,48; для более мощных локомотивов (Nе > 2200 кВт) с длиной 20 м и более отношение Lo/L =0,57 ÷ 0,6. Lo/L =0,5 ÷ 0,52. Lo=5824 мм 3. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕПЛОВОЗА И КОМПОНОВКА ЭКИПАЖНОЙ ЧАСТИ Компоновка дизель-генератора Дизель-генератор 2А-9ДГ (рис. 2) состоит из дизеля типа 2А-5Д49 и синхронного генератора, установленных на общей поддизельной раме и соединенных муфтой пластинчатого типа. Дизель 2А-5Д49, созданный на базе двигателя 16ЧН 26/26 мощностью 3000 л. с, используемого на тепловозах 2ТЭ116 и 130, является его более форсированной модификацией. Дизель-генератор 2А-9ДГ имеет до 90% узлов и деталей, унифицированных с узлами и деталями дизель-генераторов 1-9ДГ (тепловоз 130), 1А-9ДГ (тепловоз 2ТЭ116), 3-9ДГ (тепловоз ТЭ114). При создании дизель-генератора 2А-9ДГ был использован опыт постройки, эксплуатации и ремонта указанных дизель-генераторов. Дизель-генератор удобен в обслуживании и ремонте. Его сборку и разборку производят агрегатами (узлами), что обеспечивает взаимозаменяемость. Высокая надежность и износостойкость дизеля обеспечиваются изготовлением деталей из высококачественных материалов, рациональным применением современных методов химико-термической обработки и поверхностного упрочнения деталей с применением качественных покрытий. Дизель четырехтактный, V-образный, шестнадцатицилиндровый, с газотурбинным наддувом и охладителем наддувочного воздуха. Дизель-генератор установлен на раме тепловоза на резино-металлических амортизаторах. Рама под дизель и генератор сварная. В емкость поддона заливают 1000 л масла. Подшипники коленчатого вала подвесного типа. Коленчатый вал цельнолитой из высокопрочного чугуна, азотированный. Для уменьшения напряжений, возникающих вследствие крутильных колебаний в системе (привод вспомогательных агрегатов — коленчатый вал дизеля — ротор генератора), на переднем конце коленчатого вала установлен комбинированный антивибратор. Шатунный механизм состоит из главных и прицепных шатунов. Прицепной шатун болтами прикреплен к пальцу, установленному в проушинах главного шатуна.  Рис. 1. Дизель-генератор 2А-9ДГ: 1 — втулка цилиндра; 2 — поршень; 3 — крышка цилиндра; 4 — лоток; 5 — регулятор объединенный; б — топливный насос; 7 — выпускной коллектор; 8 — блок цилиндров; 9 — шатуны; 10 — охладитель масла Водяная система Назначение. Высокая температура газов, возникающая при сгорании топлива в цилиндрах дизеля, может вызвать резкое ухудшение условий смазки трущихся частей и значительные термические напряжения в деталях, если не предусмотреть специального их охлаждения. Для отвода тепла от неподвижных деталей дизеля (втулки цилиндров, выпускные коллекторы и др.) используется система водяного охлаждения. Кроме того, водяная система используется для отвода тепла от смазочного масла, охлаждаемого в водомасляном теплообменнике. Водяная система служит также и для отвода тепла от наддувочного воздуха, нагревающегося при сжатии, и поэтому включает в себя воздухоохладитель. Охлаждение воды дизеля и наддувочного воздуха происходит в секциях радиаторов, установленных в холодильнике. В холодное время года горячая вода дизеля используется для обогрева кабины машиниста, нагрева топлива в топливоподогревателе и воды в бачке санузла. Устройство и работа. Система водяного охлаждения дизеля выполнена замкнутой. Циркуляция определенного объема воды в системе дизель—охлаждающие устройства обеспечивается водяными насосами. Для раздельного регулирования температур воды и масла на тепловозе применена водяная система, состоящая из двух самостоятельных контуров циркуляции: контура охлаждения дизеля и контура охлаждения масла и наддувочного воздуха (рис.3).  Рис. 2. Схема водяной системы 1— дизель; 2 — бак санузла; 3 — теплообменник водомасляный; 4, 9, 13 — пробки для слива воды; 5, 44, 56 — краны; 6 — холодильник наддувочного воздуха; 7, 10, 15, 17, 20, 22, 24, 25, 27, 28, 32, 33, 41, 46, 47, 48, 51, 52, 53, 54, 55 — вентили; 8, 14 — насосы первого и второго контуров циркуляции; 11, 16, 45 — патрубки гибкие; 12 — головка соединительная; 18, 42 — карманы для ртутных термометров; Т9, 43 — водовоздушные секции первого контура циркуляции; 23 — калориферы отопления кабин машиниста; 26 — топливоподогреватель; 29 — клапан предохранительный; 30 — бак наполнительный; 31 — стекло водомерное; 36, 37, 38 — штуцера для установки датчиков электротермометров соответственно второй секции, заднего и переднего пультов первой секции; 39, 40 — штуцера для установки датчиков температуры воды на выходе нз дизеля; 49 — горловина бака; 50 — паро-воздушные трубки; Л, Б — соответственно пульты передней и задней кабин В первом контуре вода, охлаждающая дизель, включая втулки цилиндров, газовыпускные коллекторы и турбокомпрессор, отдает тепло воздуху, проходящему через водовоздушные секции 19 и 43 охлаждающего устройства. Во втором контуре вода, охлаждающая масло дизеля в двух симметрично расположенных на дизеле водомасляных теплообменниках 3 и наддувочный воздух в водовоздушном холодильнике 6, отдает тепло воздуху, проходящему через водовоздушные секции 21. Каждый контур циркуляции обслуживается своим водяным лопастным насосом. Приводы вспомогательных агрегатов Привод тормозного компрессора типа ПК-5,25 приводится от электродвигателя постоянного тока ЭКТ-3 посредством вту-лочно-пальцевой муфты 2 (рис. 4), состоящей из полумуфт 10 и 13, изготовленных из стали 40. Их конусные посадочные поверхности (1:10) проверяют калибрами, согласованными с соответствующими конусными хвостовиками валов электродвигателя и тормозного компрессора. Прилегание по краске должно быть равномерным и составлять не менее 75% сопрягаемой поверхности. Упругим элементом муфты являются шесть резиновых втулок. Шесть ведущих пальцев 12, изготовленных из стали 45, имеют конусную часть в месте соединения с полумуфтой 10. Сопрягаемые конусные поверхности пальца и полумуфты также проверяют калибрами. Прилегание по краске не менее 75%. В собранном положении пальцы не должны отличаться между собой по длине подвтулочной части больше чем на 0,6 мм.  Рис. 3. Привод тормозного компрессора: 1 — электродвигатель; 2 — муфта; 3 — компрессор; 4 — опоры; 5, 8 — регулировочные прокладки; 6, 7 — контрольные штифты; 9 — клиноременный привод вентилятора; 10, 13 — полумуфты; 11 — втулка упругая; 12 — палец Комплект пальцев, упругих втулок, собранных с полумуфтой 13, должен свободно входить в полумуфту 10 при различном взаимном положении. Полумуфта 10 имеет фланец, выполненный в виде шкива для привода 9 вентилятора компрессора. Компрессор устанавливают на специальные опоры 4, приваренные к шкворневой балке. Перед окончательной установкой компрессора последний центрируют относительно электродвигателя. Для центровки предусмотрены прокладки 5 и 8 толщиной 0,5—1 мм, но не более 4 шт. под каждый агрегат. При центровке допускаются смещение и излом осей валов соответственно не более 0,2 и 0,3 мм на радиусе 150 мм. После центровки положение компрессора и электродвигателя фиксируется коническими штифтами 6 и 7. Валопровод от дизель-генератора к редуктору гидронасосов (рис. 5), Напрессованный на вал дизеля фланец 14 соединен с фланцем шлицевого вала посредством двадцати двух упругих дисков 5 толщиной 0,5 мм из стали марки ЗОХГСА-Ш (ГОСТ 1542—71), которые образуют вместе пластинчатую муфту. Аналогичным образом соединен фланец 3 на валу редуктора гидронасосов со шлицевым фланцем 11 валопровода. Фланцы и другие диски соединены шестью болтами 4, которые ставятся с натягом 0,01 мм, обеспечиваемым подбором болтов. Фланец 10 и вал // образуют шлицевое соединение. Заедания в шлицевом валу не допускаются. Шлицы сопрягаемых деталей закаляют током высокой частоты. Собранный валопровод перед постановкой на тепловоз балансируют динамически. Допустимый небаланс 60 гсм на каждом конце. Полость должна быть заполнена смазкой ЖРО (ТУ 32 ЦТ-520—73).  Рис.4. Валопровод от дизеля к редуктору гидронасосов: 1 — дизель-генератор; 2 — редуктор гидронасосов; 3, 10, 14 — фланцы; 4 — болт; 5 — диск; б, 13 — шайбы; 7, 9 — заглушки; 8 — пресс-масленка; 11 — шлицевой фланец (вал); 12 — сальник Тележки Кузов тепловоза ТЭП70 опирается на две одинаковые по конструкции трехосные тележки. Тележка с опорно-рамным подвешиванием тяговых электродвигателей, с двумя центральными главными опорами маятникового типа 4 имеет замкнутую, сварную из штампованных и литых элементов раму 1, сбалансированное рессорное подвешивание первой ступени, включающее цилиндрические пружины 18, 19, листовые рессоры 15, буксовые 16 и рессорные 17 балансиры. Ко второй ступени подвешивания относятся резиновые 5 конические амортизаторы главных центральных опор и пружинные боковые опоры кузова 7, передающие половину массы кузова с оборудованием тележке. В качестве гасителя от боковой качки используют трение втулок 8 и 9 при вертикальном относительном смещении рамы тележки и кузова. Следовательно, рессорное подвешивание для боковой качки более мягкое, чем для продольного колебания. Статический прогиб первой ступени рессорного подвешивания 94 мм, боковых опор 98 мм. Тяговые и тормозные силы от колесной пары раме тележки передают буксовые поводки 12 и 13, а от рамы тележек кузову — через упоры, установленные в средней части центральных маятниковых опор. Буксы 10 и 14 поводкового типа. Валики 11, соединяющие поводки с буксой и рамой тележки, установлены в резиновые втулки, что практически устраняет возможность перемещения в продольном направлении и допускает вертикальное перемещение букс. Тяговый электродвигатель подвешен к раме тележки через резиновые амортизаторы. Механизм передачи тягового момента от якоря тягового электродвигателя к колесам оставлен тем же, что на тепловозе ТЭП 60, т.е. полый вал и две шарнирно-поводковые муфты  Рис.5. Колесно-моторный блок: 1— колесная пара; 2 — полый вал с приводами; 3 — моторно-осевые подшипники; 4 — тяговый электродвигатель; 5 — кожух редуктора; 6 — шарнирно-поводковая муфта; 7 — ведущая шестерня; 8 — ведомая шестерня; 9 — кронштейн подвески тягового электродвигателя к раме тележки В связи с тем что основные узлы и детали тележки применены с тележки тепловоза ТЭП60, конструкция которых подробно изложена в книге «Пассажирский тепловоз ТЭП60», в настоящем разделе рассматриваются в основном узлы или вопросы, не получившие отражения в названной книге.Тележка тепловоза может быть разделена на следующие основные группы: колесно-моторный блок, рама тележки, подвешивание массы локомотива относительно колесных пар, передача тягового и тормозного усилий от колесной пары кузову, рычажная передача и трубопровод тормоза. Рама тележки (рис.7) Состоит из двух продольных боковин 1, соединенных сваркой поперечными двумя шкворневыми 8 и двумя концевыми 11 и 14 балками. Основные силовые элементы рамы выполнены коробчатого сечения из штампованных из стали 20 листов, у которых толщина основных листов 10 мм. Концевые поперечные балки соединены с боковинами литыми угольниками, отличающимися от угольников рам тележек тепловоза ТЭП60 размерами. Увеличение диаметра колеса до 1220 мм вызвало увеличение длины рамы, тогда как размеры между осями колесных пар 2400 и 2200 мм сохранены такими же, как у тележки тепловоза ТЭП60. Боковины рамы / сварены из шести корытообразных элементов, полученных штамповкой из листовой стали 20 толщиной 10 мм. Продольные элементы сваривают двусторонним швом. Длинные 4 и короткие 2 стойки для соединения поводками букс с рамой тележки отлиты из стали 20ЛИ и приварены стыковой сваркой со штампованными листами боковин. Сварные швы в основных узлах соединения литых кронштейнов с листами половин боковин подвергают рентгеноконтролю. Половины боковин с приваренными кронштейнами и фланцами сваривают продольным швом, образуя балку коробчатого сечения. К боковине приварены платики 6 для крепления тормозных цилиндров, ограничителей отклонения кузова 3, деталей для крепления рычажной передачи тормоза 15, 16, 17, 18 и кронштейны боковых опор кузова 5. Шкворневые балки, расположенные между осями колесных пар, сварены из двух штампованных листов из стали 20 толщиной 12 мм. Продольное сечение шкворневых балок специального профиля: средняя часть коробчатого прямоугольного сечения, а концевые части выполнены цилиндрическими диаметром 260 мм. Концы балок обтачивают на диаметр 256 мм. В средней части балок к нижней полке приварен лист толщиной 13 мм, а к боковым — лист толщиной 10 мм. Эти листы усиливают среднее сечение балки и служат основой для приварки к ним деталей крепления кронштейнов подвешивания тяговых электродвигателей 12, 13.  Рис 6. Рама тележки 1 — боковина рамы; 2 — короткая стойка поводка буксы; 3 — платнк ограничителя отклонений кузова; 4 — длинная стойка поводка буксы; 5 — кронштейн боковой опоры кузова; б — платнк крепления тормозного цилиндра; 7 — стакан опоры кузова; 8 — шкворневая балка; 9 — фланец крепления шкворневой балки; 10 — опора амортизатора листовой рессоры; 11 — концевая балка передняя; 12 — кронштейн опоры гяговых двигателей двойной; 13 — кронштейн опоры тягового электродвигателя одинарный; 14 — концевая балка задняя; 15, 16, 17, 18 — детали для крепления рычажной передачи тормоза; 19 — угольник литой, соединяющий боковину с концевыми поперечными балками; 20 — фланцы крепления кронштейнов подвешивания тяговых электродвигателей к концевым балкам В средней части шкворневой балки имеется отверстие, в которое вваривают стальной литой стакан 7. Цилиндрическими частями балки вставляют в отверстия боковин и приваривают к наружным боковым стенкам боковин и к фланцам 9, приваренным к внутренним половинам боковин. В нижней средней части к наружному листу боковины и фланцу 9 приварена опора амортизатора листовой рессоры 10, Концевые балки сварены продольным швом из корытообразных штампованных листов из стали 20 толщиной 10 мм. С боковинами концевые балки соединены стальными литыми угольниками. Передняя концевая балка 11 имеет большой прогиб средней части из-за расположения ее при сборке тепловоза под стяжным ящиком рамы кузова. Боковины, шкворневые и концевые балки с приваренными к ним деталями до механической обработки проходят термическую обработку для снятия напряжения. Клиновые пазы в кронштейнах для соединения с буксовыми поводками 2 и 4 обрабатывают на станке после окончательной сварки рамы. Форма литых кронштейнов в местах, где сварное соединение делают встык со штампованным листом, предусматривает на максимально возможной длине плавное изменение жесткости узла. К шкворневым и концевым балкам крепят кронштейны подвешивания тяговых электродвигателей. Последние подвешены к раме тележки в трех точках (рис.8). Со стороны моторно-осевых подшипников к остову тягового электродвигателя при помощи восьми болтов прикреплен литой кронштейн 2, который через опору 6, обойму 8 и резиновые амортизаторы 9 я 10 опирается на одинарный кронштейн Uболтами прикрепленный к поперечной балке рамы тележки. Между опорой 6 и обоймой 8 установлены регулировочные прокладки 7. Схема расположения тягового электродвигателя на тележке определила, что для первого и третьего электродвигателей одинарный кронштейн закреплен к концевым, а для второго — ко второй шкворневой балке рамы тележки. Две другие точки крепления (подвешивания) электродвигателя к раме тележки расположены на противоположной стороне остова. Конструктивно опоры тягового электродвигателя выполнены в виде двух литых лап, изготовленных в отливке остова, которыми электродвигатель через опору и обойму опирается на резиновые амортизаторы 14 и 15, установленные на двойной литой кронштейн 3, болтами прикрепленный к двойному кронштейну 4 шкворневой балки рамы тележки. Крепление кронштейнов к шкворневым балкам рамы тележки необходимо производить динамометрическим ключом. Болты крепления кронштейнов изготовляют по чертежу с высокими требованиями к качеству и геометрии. При этом особое внимание обращают на увеличенный (до 3 мм) радиус перехода от стержня к головке болта и перпендикулярность плоскости прилегания головки. Для гашения высокочастотных вибраций в узлах подвешивания (крепления) тяговых электродвигателей к раме тележки имеются резиновые амортизаторы, выполненные в виде блоков, состоящих из двух плоских металлических колец, между которыми размещены резиновые прокладки. Кроме того, в узлах крепления тяговых электродвигателей установлены стальные шайбы толщиной 2—3 мм для регулирования положения полого вала относительно оси колесной пары. Подвешивание тягового электродвигателя на раму тележки, а следовательно, и положение полого вала относительно оси регулируют; а) в продольном направлении тележки прл помощи прокладок 5 и 13 между вертикальным фланцем кронштейнов и рамой тележки или в отдельных случаях строжкой привалочных фланцев самих кронштейнов, но не более чем на 1 мм. Смещение осей колесных пар от номинальных размеров (2200 и 2400 мм) допускается не более ±0,5 мм; б) в вертикальном положении постановкой прокладок (шайб) 7 и 16 между обоймой, устанавливаемой на амортизатор, и опорами 6 и 17 кронштейна или лапы тягового электродвигателя. Точность установки контролируют сравнением размеров зазора между пальцами привода полого вала и отверстиями для них в колесном центре. Отклонение от номинального размера (40 мм) допускается не более ±2 мм. В процессе эксплуатации необходимо следить за изменениями этих зазоров, нарушение которых, особенно на новых или вновь поставленных амортизаторах, может происходить из-за обмина деталей, входящих в узлы подвешивания электродвигателя; в) в поперечном направлении тележки относительное положение тягового электродвигателя и колесной пары при помощи установки кронштейнов крепления электродвигателя. Несовпадение середины колесной пары с продольной осью тележки допускается не более 0,5 мм. Точность установки контролируют сравнением размеров на левой и правой стороне колесной пары между внутренней гранью бандажа и наружным торцом привода полого вала. Окончательный контроль подвешивания электродвигателя производят на прямом горизонтальном участке пути под рабочей нагрузкой после обкатки тепловоза.  Рис. 7. Подвешивание третьего тягового электродвигателя к раме тележки: 1 — кронштейн опорный; 2 — кронштейн крепления электродвигателя; 3 — кронштейн опорный двойной; 4 — двойной кронштейн; 5, 7, 11, 13, 16 — прокладки регулировочные; 6, 17-опоры; 8 — обойма; 9, 10, 14, 15 — амортизаторы; 12 — болт крепления кронштейна тягового электродвигателя 4. ВЫБОР СХЕМЫ И РАСЧЁТ НА ПРОЧНОСТЬ УПРУГИХ ЭЛЕМЕНТОВ РЕССОРНОГО ПОДВЕШИВАНИЯ Перед расчетами необходимо привести схему рессорного подвешивания, согласно которой перечислить упругие элементы, подлежащие расчету на прочность. Как правило, в состав рессорного подвешивания входят: рессоры, пружины и резиновые амортизаторы. При расчетах на прочность с учетом действующих на элемент силовых факторов, по допускаемым напряжениям, определяют геометрические свойства упругого элемента. В данном пункте раздела необходимо статический прогиб элемента fi. 4.1Расчет на прочность листовой рессоры Статическая нагрузка действующая на рессору определяется по формуле: где 2П – нагрузка на ось, кН; q– неподрессоренный вес, приходящийся на одну колесную пару, кН: q= 45 кН – при опорно-осевом подвешивании ТЭД. Динамическая нагрузка определяется из выражения: где где vк – конструкционная скорость тепловоза, км/ч; Основные размеры листовой рессоры определяются по допустимым напряжениям изгиба при статической нагрузке [и] доп = 550 ÷ 650 МПа. Рессору рассматривают как балку постоянной толщины равного сопротивления изгибу. Общее число листов в рессоре определяется исходя из соотношений между допускаемым напряжением изгиба, изгибающим моментом М и моментом сопротивления W одного листа: Таким образом общее число листов в рессоре определится из выражения: n:=11 Изгибающий момент: где l – длина рессоры, м. Момент сопротивления: где b – ширина рессоры, м; h – толщина листа, м. Общее число листов рессоры складывается из числа коренных ее листов nк = 2-3 и числа листов ступенчатой части nс: n = nк + nс nс=8 Рессоры проверяются по допускаемому напряжению изгиба при динамической нагрузке [и] max = 1000 МПа, при этом учитывается виляние хомута по формуле: Рессора удовлетворяет условию прочности при динамической нагрузке, если Статический прогиб листовой рессоры, определяется для оценки ее деформации, по формуле:  , (4.9) , (4.9)  где Е = 2,05*105 МПа – модуль упругости для стали; а – ширина хомута рессоры, м; Расчет на прочность пружины Статическая нагрузка действующая на пружину определяется по формуле: Основные размеры цилиндрической пружины определяют по допустимым касательным напряжениям при динамической нагрузке [] доп = 650 МПа. Диаметр прутка определяется из уравнения прочности пружины: откуда  м (4.12) м (4.12)где D – диаметр пружины, м; К – коэффициент, учитывающий увеличение касательного напряжения в сечении на внутренней поверхности витка пружины; принять К = 1,3. Число рабочих витков определяется из уравнения деформации пружины: откуда  , (4.14) , (4.14)где G= 8*104 МПа – модуль сдвига для стали. Общее число витков пружины складывается из числа опорных ее витков nоп = 1.5 и числа рабочих витков части nр: n = nоп + nр п=1,5+9,023=10,523 4.3 Расчет на прочность резинового амортизатора В данном разделе необходимо по результатам расчетов резинового амортизатора на прочность подобрать материал (резину) его, который по своим свойствам обеспечит допустимую деформацию амортизатора Напряжение сжатия:  МПа МПагде D – наружный диаметр амортизатора, м; d – внутренний диаметр амортизатора, м; Расчётный модуль упругости находим по формуле: Ep= Ep=0,87/0,1=8,7 МПа, где – коэффициент деформации амортизатора, = 0,1. Коэффициент формы, представляющий отношение площади опорной поверхности (одной) амортизатора к его полной боковой поверхности (поверхность выпучивания): Φ Φ где Н – высота амортизатора, м. Действительный модуль упругости резины определяется по формуле: E E Модуль сдвига резины: Gp =Е/3 (4.19) Gp = 1,535/3=0,512 МПа. Число твердости по Шору: h h По полученной величине числа твёрдости резины и величине напряжения сжатия необходимо подобрать марку резины с описанием ее характеристик/1,2/. Резина марки 7-1847 твердость по Шору :42.5 модуль упругости: 1.7 Мпа модуль упругости при сдвиге: 0.48 Мпа коэффициент Пуассона: 0.492 сопротивление разрыву: 18 Мпа относительное удлинение при разрыве: 675% температурный интервал работоспособности: -50 - +80 Статический прогиб резинового амортизатора из условия его долговечности определится из выражения: где Н – высота амортизатора, м. 4.4 Определение статического прогиба рессорного подвешивания Статический прогиб показывает величину осадки упругих элементов под действием статической нагрузки. В зависимости от схемы нагружения рессорного подвешивания, его статический прогиб определяется с учетом статических прогибов упругих элементов. Рессорное подвешивание, как известно, разделяется по ступеням: первая ступень (букса колесной пары – рама тележки) и вторая ступень (рама тележки - кузов). Общий статический прогиб рессорного подвешивания складывается из прогибов данных ступеней: fст= fст1 fn1=(4.91+4*0.136)/(36*4.91+0.136)=0.028 5.Геометрическое вписывание тепловоза в кривые Для того чтобы обеспечивать движение локомотива по кривому участку пути, приходится учитывать особенности такого движения как при укладке пути, так и при конструировании локомотивного экипажа. При большой жёсткой базе локомотива может произойти заклинивание гребней бандажей внутри рельсовой колеи кривых малого радиуса. Для того чтобы этого не произошло кривые малого радиуса укладывают с увеличенной шириной колеи. Для облегчения вписывания локомотивного экипажа в кривые малого радиуса применяют поворотные тележки и делают осевые разбеги колёсных пар. Для оценки целесообразности применения мероприятий, обеспечивающих прохождение локомотива по кривым, необходимо прежде всего рассмотреть геометрические соотношения между размерами рельсовой колеи и локомотивного экипажа. Решение этих вопросов составляет предмет расчётов, называемых геометрическим вписыванием в кривые. Из-за различия в размерах кривой, базы экипажа и зазора в кривой, применение обычного масштаба для решения задач геометрического вписывания графическим способом невозможно. Чтобы использовать графический метод вписывания, приходится прибегать к специальным приёмам. Если для поперечных и продольных направлений выбрать различные, не связанные друг с другом масштабы, то окружность, изображающая круговую кривую рельсовой колеи, преобразуется в эллипс, который на участке, где вписывается локомотив (у вершины эллипса), с большой степенью точности может быть заменен параболой. Этот способ вписывания называется параболическим. Порядок вписывания. 1. Вычерчивается база локомотива в масштабе mx=1:n, причём можно принять п равным 25÷50. 2. Находят ординаты рельсовых путей. Ординаты наружного рельса определяют по формуле:  где х - текущие абсциссы базы локомотива (чертежные), заданный радиус кривой, мм; RГ – заданный радиус кривой, мм; my- масштаб по вертикали, который обычно принимают равным 1:1 или 1:2. Для более точного построения параболы необходимо брать больше значений х. Расчёт координат точек параболы свести в табл. 7. |