Червячная фреза. Курсовой проект по курсу Основы проектирования режущего инструмента Оглавление Введение Задание 1

Скачать 272.76 Kb. Скачать 272.76 Kb.

|

|

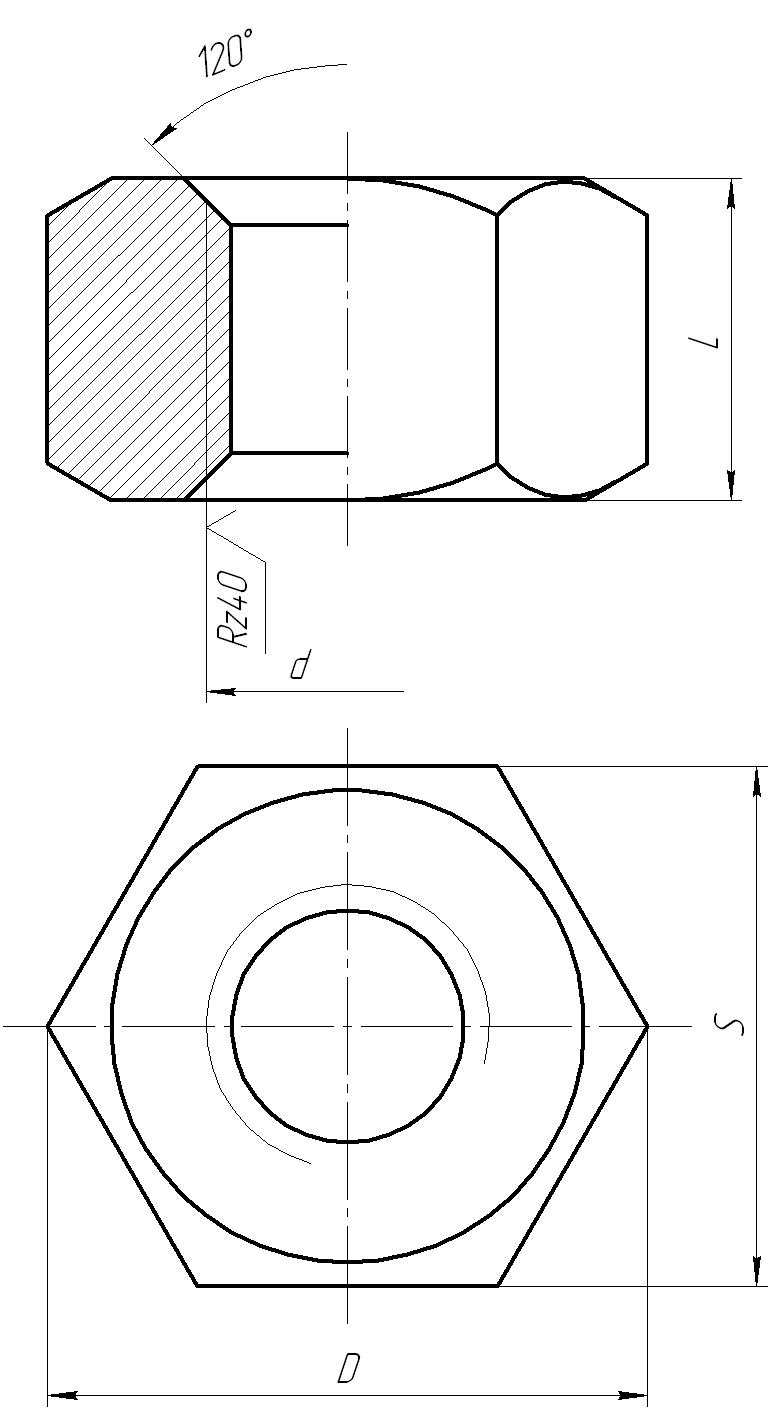

3.1 Расчет основных конструктивных элементов червячной фрезы 1. Выбор профиля зубьев червячной фрезы Данная фрезу имеет класс точности – А, спрофилирована на основе Архимедова червяка. Данный метод профилирования основан на замене криволинейного профиля боковой стороны в осевом сечении эвольвентного червяка на прямолинейный, близкий к нему. В этом случае приближенного профилирования червячных фрез для цилиндрических зубчатых колес с эвольвентным профилем происходит замена эвольвентного основного червяка на Архимедов червяк. Червячные фрезы, спрофилированные приближенно на основе Архимедова червяка, образуют, по сравнению с другими методами приближенного профилирования, наименьшие погрешности профиля зубьев нарезаемых колес в виде небольшого подреза ножки и среза головки, благоприятно влияющие на условие зацепление сопрягаемой пары зубчатых колес. Кроме того, такие червячные фрезы имеют следующие преимущества: боковые стороны зубьев Архимедовых червячных фрез можно затыловать в радиальном направлении; для окончательного контроля профиля боковой стороны зубьев Архимедовых червячных фрез разработаны и используются специальные приборы, обеспечивающие высокую и стабильную точность измерения. При проектировании чистовых червячных фрез для цилиндрических колес с эвольвентным профилем приближенное профилирование на основе Архимедова червяка является предпочтительным. 2. Порядок расчета основных конструктивных элементов червячной фрезы 2.1 Число заходов Число заходов червячной фрезы является одним из факторов, влияющих на производительность при нарезании цилиндрических колес. На выбор числа заходов червячных фрез влияет степень точности нарезаемых колес и их размеры (число зубьев и модуль). Червячные фрезы, особенно чистовые, проектируются однозаходными. Принимаем  . .2.2 Угол подъема винтовой линии по делительному цилиндру Погрешности профиля зубьев нарезаемых колес с эвольвентным профилем, связанные с приближенным профилированием червячных фрез, в значительной степени зависят от величины угла подъема винтовой линии по делительному цилиндру фрез. С увеличением угла подъема винтовой линии по делительному цилиндру величина погрешности профиля зубьев нарезаемых колес возрастает. Вследствие этого для чистовых червячных фрез величина угла подъема винтовой линии по делительному цилиндру принимается не выше  . Принимаем . Принимаем  . .2.3 Направление винтовой линии по делительному цилиндру Выбор направления винтового гребня червячной фрезы зависит от направления зубьев нарезаемых колес. Т.к. направление зубьев левое, то направление винтового гребня фрезы принимаем одноименным с направлением зубьев нарезаемого колеса. 2.4 Наружный диаметр Ориентировочная величина наружного диаметра червячной модульной фрезы определяется по формуле:  Принимаем  . .2.5 Форма зубьев В конструкциях червячных фрез с затылованной задней поверхностью применяются следующие две основные формы зубьев: форма а) имеет один участок задней поверхности по архимедовой спирали со спадом, равным  ; ;форма б) имеет два участка затылованной задней поверхности, образованной по архимедовой спирали: первый участок со спадом  и второй – со спадом и второй – со спадом  . .Используем так называемую форму б). Первый (основной) участок затылованной задней поверхности формируется окончательно после термической обработки шлифованием. Второй участок предназначен для обеспечения свободного выхода шлифовального круга при обработке первого и формируется затыловочным резцом до термической обработки. Червячные фрезы с зубьями по форме б) характеризуются повышенной точностью размеров профиля и стойкостью. Форма б) зубьев применяется в конструкциях червячных фрез для чистовой и окончательной обработки зубьев нарезаемых колес до 8-й степени точности. 2.6 Ориентировочное число зубьев фрезы в торцевом сечении Число зубьев фрезы в торцевом сечении влияет на количество резов, формирующих боковую сторону зубьев нарезаемых колес. Для повышения точности профиля зубьев нарезаемых колес и производительности обработки предпочтительно принимать максимально допустимое число зубьев. Ориентировочное число зубьев в торцевом сечении затылованных червячных фрез для цилиндрических зубчатых колес с эвольвентным профилем определяется по формуле:  , где , где коэффициент, учитывающий форму зубьев червячных фрез; коэффициент, учитывающий форму зубьев червячных фрез; , принимаем , принимаем  . .2.7 Величина спада задней поверхности зубьев фрез Величина спада задней поверхности зубьев фрезы на первом участке определяется по формуле:  , где , где задний угол на вершине задний угол на вершине  , принимаем , принимаем  ; ; , принимаем , принимаем  ; ;Величина спада задней поверхности зубьев на втором участке принимается равной:  , где , где поправочный коэффициент, для фрез общего назначения поправочный коэффициент, для фрез общего назначения  ; ; , принимаем , принимаем  . .2.8 Радиус впадины стружечной канавки Величина радиуса впадины стружечной канавки определяется по формуле:  Принимаем  . .2.9 Глубина профиля Величина глубины профиля или шлифованная часть зубьев червячных фрез равна:  . .2.10 Глубина стружечной канавки Размер глубины стружечной канавки определяется в зависимости от формы зубьев червячных фрез. Для червячных фрез с зубьями по форме б):  ; ;Принимаем  . .2.11 Угол впадины стружечной канавки Величина угла впадины стружечной канавки принимается в зависимости от числа зубьев фрезы следующих значений: – при  . .2.12 Окончательное число зубьев в торцевом сечении Число зубьев в торцевом сечении окончательно устанавливается для червячных фрез с зубьями по форме б) из условия обеспечения свободного выхода шлифовального круга дискового типа при обработке первого участка затылованной задней поверхности. Этому соответствует отсутствие контакта рабочей поверхности шлифовального круга с зубом червячной фрезы, следующим за шлифуемым. Окончательное значение числа зубьев в торцевом сечении определяется по ГОСТ 9472-60. Принимаем  . .2.13 Диаметр отверстия В целях увеличения жесткости крепления фрезы диаметр отверстия под оправку следует брать максимально допустимым. Ориентировочное значение размера диаметра отверстия определяется по формуле:  ; ;По ГОСТ 9472-60 принимаем  . .2.14 Длина рабочей части фрезы Приближенное значение величины длины рабочей части червячной фрезы определяется по формуле:   Принимаем  . .2.15 Общая длина фрезы Величина общей длины фрезы определяется по формуле:  , где , где длина цилиндрических буртиков фрезы, принимаем длина цилиндрических буртиков фрезы, принимаем  ; ; . .2.16 Диаметр буртиков Цилиндрическая поверхность буртиков используется для контроля установки фрезы на станке. Диаметр буртиков принимается равным:  . .2.17 Расчетный диаметр делительного цилиндра Расчетный диаметр делительного цилиндра учитывает изменение ряда геометрических параметров (угол подъема винтовой линии, угол наклона передней поверхности и др.) червячной фрезы при перетачивании ее в процессе эксплуатации. Для уменьшения отклонения эксплутационных значений параметров от расчетных величина расчетного диаметра делительного цилиндра определяется для сечения, расположенного на расстоянии (  ) окружного шага от передней поверхности фрезы. В соответствии с этим расчетный диаметр делительного цилиндра определяется по формуле: ) окружного шага от передней поверхности фрезы. В соответствии с этим расчетный диаметр делительного цилиндра определяется по формуле:  2.18 Расчетный угол подъема винтовой линии по делительному цилиндру Величина расчетного угла подъема винтовой линии по делительному цилиндру определяется по формуле:  Принимаем  2.19 Направление стружечных канавок и угол наклона Стружечные канавки для обеспечения одинаковой величины переднего угла на боковых режущих лезвиях зубьев фрезы располагаются нормально к винтовому гребню и выполняется винтовыми. Угол наклона стружечных канавок принимается равным углу подъема винтовой линии по делительному цилиндру, т.е.  . .2.20 Шаг стружечных канавок Величина шага стружечных канавок входит в знаки маркировки фрезы и определяется по формуле:  2.21 Осевой шаг зубьев фрезы Величина шага в осевом сечении фрезы определяется по формуле:  2.22 Размеры профиля зубьев червячной фрезы в нормальном сечении а) Толщина зуба по делительному цилиндру:  , где , где припуск по толщине зубьев нарезаемых колес под дальнейшую обработку, равна 0, т.к. обработка окончательная; припуск по толщине зубьев нарезаемых колес под дальнейшую обработку, равна 0, т.к. обработка окончательная; ; ;б) Высота головки зуба:  ; ;в) Высота ножки зуба:  , где , где коэффициент радиального зазора между головкой зуба нарезаемого колеса и впадиной зуба фрезы. Величина коэффициент радиального зазора между головкой зуба нарезаемого колеса и впадиной зуба фрезы. Величина  может быть принята равной величине может быть принята равной величине  . . ; ;г) Радиус галтели на головки зуба:  ; ;д) Радиус галтели у ножки зуба:  . .Величина углов профиля правой и левой боковых затылованных задних поверхностей зубьев червячной фрезы в осевом сечении: – для правой:  ; ;– для левой:  . .Задание №4 Рассчитать и сконструировать гаечный метчик. Исходные данные:  – диаметр нарезаемой гайки:  ; ;– длина головки:  ; ;– размер под ключ:  ; ;– материал обрабатываемой заготовки: Сталь 45ХН; – прочность материала:  ; ;– характер производства: мелко-серийное; 4.1 Расчет и выбор конструктивных элементов гаечного метчика 1. Режущая часть На величину угла  и длину режущей часть и длину режущей часть  оказывают влияния конструктивные особенности отверстия, в котором нарезается резьба. Так как обрабатываемой гайка имеет короткое отверстие, то используется метчик с малым значением угла оказывают влияния конструктивные особенности отверстия, в котором нарезается резьба. Так как обрабатываемой гайка имеет короткое отверстие, то используется метчик с малым значением угла  и длинной режущей частью, что обеспечивает более надежное центрирование детали и инструмента. и длинной режущей частью, что обеспечивает более надежное центрирование детали и инструмента.Принимаем: – значение угла  ; ;– длина режущей части  , где , где  шаг резьбы. шаг резьбы.2. Направляющая часть Окончательное формирование резьбового профиля заканчивается после прохода первых направляющих зубьев. Последующие не участвуют в калибрование резьбы, а служат для центрирования и направления, обеспечение подачи, метчика, а также являются запасом для переточек. Для обеспечения функции центрирования, направления и подачи достаточно иметь направляющую часть длиной три-четыре нитки. Рекомендуется минимальная длина направляющей части  , равная 0,5 диаметра резьбы. Остальные нитки направляющей части являются запасом для переточек метчика по задней поверхности. , равная 0,5 диаметра резьбы. Остальные нитки направляющей части являются запасом для переточек метчика по задней поверхности.Определяем рабочую длину метчика:  , где Р – шаг резьбы; , где Р – шаг резьбы; 3. Определение стружечной канавки метчика Требования к профилю стружечных канавок метчика: 1) обеспечение лучшего образования и отвода стружки и оптимальной величины переднего угла  в пределах глубины профиля нарезаемой резьбы; в пределах глубины профиля нарезаемой резьбы;2) обеспечение достаточного пространства для свободного размещения стружки; 3) сохранение достаточной прочности рабочей части метчика (диаметр сердцевины  ); );4) сохранение метчиком устойчивого центрирования и направления (ширина зуба  ); );5) предотвращение резания затылком зуба  и защемления стружки при вывинчивании метчика (угол и защемления стружки при вывинчивании метчика (угол  ); );6) профиль стружечной канавки должен быть очерчен плавной линией во избежания появления трещин при термообработке; 7) обеспечение простоты и универсальности технологической оснастки при изготовлении стружечных канавок. Количество стружечных канавок. Число стружечных канавок на метчике влияет на условие отвода стружки и на толщину срезаемого слоя, а следовательно, на величину крутящего момента. Кроме того, число канавок определяет условия центрирования и направления метчика. Число стружечных канавок зависит от вида инструмента, обрабатываемого материала и размеров резьбы. Исходя из этих условий, принимаем число стружечных канавок равным 3. Передний угол  метчика. Передняя поверхность и передний угол метчика. Передняя поверхность и передний угол  образуются стружечной канавкой метчика. Для плавного схода стружки на передней поверхности не должно быть уступов и резких переходов. Шероховатость передней поверхности образуются стружечной канавкой метчика. Для плавного схода стружки на передней поверхности не должно быть уступов и резких переходов. Шероховатость передней поверхности  . Принимаем значение переднего угла в зависимости от обрабатываемого материала согласно ГОСТ3266-72 – . Принимаем значение переднего угла в зависимости от обрабатываемого материала согласно ГОСТ3266-72 –  . .Профиль стружечной канавки. Для данного метчика используем двухрадиусный профиль стружечной канавки. Данная форма наиболее хорошо отвечает требованиям, предъявляемых к профилю стружечной канавки. Данный профиль нашел наиболее широкое распространение и используется для метчиков всех видов. – диаметр сердцевины:  ; ;– ширина зуба:  . .4. Определение заднего угла метчика Задний угол на метчике получается при радиальном затыловании режущей части по наружному диаметру. Затылование обычно производится по архимедовой спирали. Взаимосвязь между задним углом и величиной затылования определяется зависимостью  , где К – падение задней поверхности зуба (затылка) на дуге, равной , где К – падение задней поверхности зуба (затылка) на дуге, равной  части длины окружности диаметра части длины окружности диаметра  . .Величина угла  зависит от обрабатываемого материала, вида отверстия, а также от вида и размера метчика. Принимаем угол зависит от обрабатываемого материала, вида отверстия, а также от вида и размера метчика. Принимаем угол  , тогда: , тогда: Затылование производится «наостро» на величину К, что приводит к возникновению вспомогательных задних углов  . Между боковыми сторонами режущих направляющих профилей и нарезанным резьбовым профилем существует зазор; контакт осуществляется только по вспомогательным лезвиям; трение по боковым сторонам отсутствует; меньше опасность заклинивания; меньше момент резьбонарезания. Однако необходимо принимать оптимальные значения угла . Между боковыми сторонами режущих направляющих профилей и нарезанным резьбовым профилем существует зазор; контакт осуществляется только по вспомогательным лезвиям; трение по боковым сторонам отсутствует; меньше опасность заклинивания; меньше момент резьбонарезания. Однако необходимо принимать оптимальные значения угла  , при которых метчик не теряет устойчивого центрирования по ниткам резьб и сохраняет точность резьб. , при которых метчик не теряет устойчивого центрирования по ниткам резьб и сохраняет точность резьб.5. Обратная конусность Для уменьшения трения между метчиком и нарезаемой резьбой метчик изготавливаем с обратной конусностью (уменьшение диаметра в направлении к хвостовику) по внутреннему, собственно среднему и наружному диаметрам. Обратная конусность является обязательным конструктивным элементом метчика, так как ее отсутствие вызывает повышенное трение и схватывание между зубьями метчика и резьбовой ниткой детали, что приводит к заклиниванию и к поломке инструмента. Обратная конусность метчиков должна находиться в пределах  мм на 100 мм условной длины резьбовой части метчика. мм на 100 мм условной длины резьбовой части метчика.6. Габаритные размеры метчика В данной работе используется гаечный метчик с изогнутым хвостовиком, этот метчик работает по непрерывному циклу на специальном гайконарезном станке, поэтому габаритные размеры, метчика, были согласованны с паспортными данными станка. Список используемой литературы 1. В.П. Шатин, П.С.Денисов «Режущий и вспомогательный инструмент» Справочник, М., 1968 2. П.Г. Кацев «Обработка протягиванием» М., 1986 3. Справочник инструментальщика под редакцией И.А. Ординарцева, 1987 4. Методическое пособие по проектированию и расчету фасонных резцов 5. Методическое пособие по проектированию и расчету шпоночной протяжки. 6. Методические указания по расчету червячных модульных фрез. |