Мунштучная стержневая машина. курсавой проект 2.99. Курсовой проект по модулюпм 21. Ремонт и монтаж оборудования промышленных предприятий По дисцеплине Техобслуживание, ремонт, эксплуатация и монтаж машин и агрегатов

Скачать 1.72 Mb. Скачать 1.72 Mb.

|

|

«Павлодар машина жасау колледжі» ШЖҚКМК КГП на ПХВ «Павлодарский машиностроительный колледж» К защите допущен. Зам. руководителя по УР ___________Умарова Ш.К. « » г. КУРСТЫҚ ЖОБА КУРСОВОЙ ПРОЕКТ По модулюПМ 21. «Ремонт и монтаж оборудования промышленных предприятий» По дисцеплине «Техобслуживание, ремонт, эксплуатация и монтаж машин и агрегатов» На тему: «Ремонт мундштучной стержневой машины » Выполнил студент гр. ЭМОП 19-9-1 __________Ризолла Д.К Руководитель __________Сапинов Р.В «___»_____________ 2022 г. Дата защиты« » г Оценка _______________________________________________ г. Павлодар 2022г. «Павлодар машина жасау колледжі» ШЖҚКМК КГП на ПХВ «Павлодарский машиностроительный колледж»

ЗАДАНИЕ для курсового проекта специальность 1112000 «Эксплуатация машин и оборудования в промышленности» выдано студенту Ризолла Досмуханбету группы ЭМОП 19-9-1 Тема курсового проекта «Ремонт Мундштучной стержневой машины» 1 Исходные данные: Оборудование: Мундштучная стержневая машина Титульный лист Задание Содержание Введение Основная часть: Заключение Список использованной литературы Приложение «Павлодар машина жасау колледжі» ШЖҚКМК КГП на ПХВ «Павлодарский машиностроительный колледж» ОТЗЫВ О проекте учащегося Ризолла Досмуханбет Кзыбекович___________________________________. По выполнению курсового проекта по специальности 1112000 «Эксплуатация машин и оборудование в промышленности_______________________________ Тема: «Ремонт Мундштучной стержневой машины»_______________________ Объемы: Количество листов ___________________________________________________ Количество листов пояснительной записки_______________________________ Других материалов___________________________________________________ ________________________________________________________________________________________________________________________________________ Заключение о степени соответствия выполненнего задания на курсовой проект______________________________________________________________ ________________________________________________________________________________________________________________________________________ Отзыв о курсовом проекте в целом ____________________________________________________________________ __________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Предлагаемая оценка курсового проекта ________________________________________________________________________________________________________________________________________ Руководитель_____________________ «» г. СОДЕРЖАНИЕ

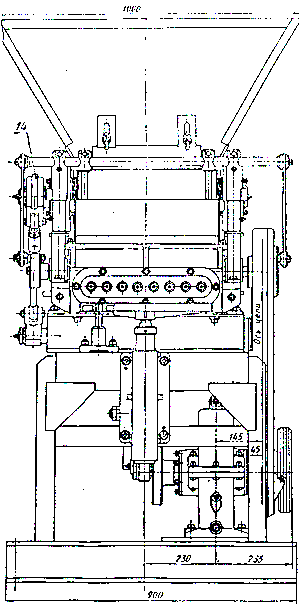

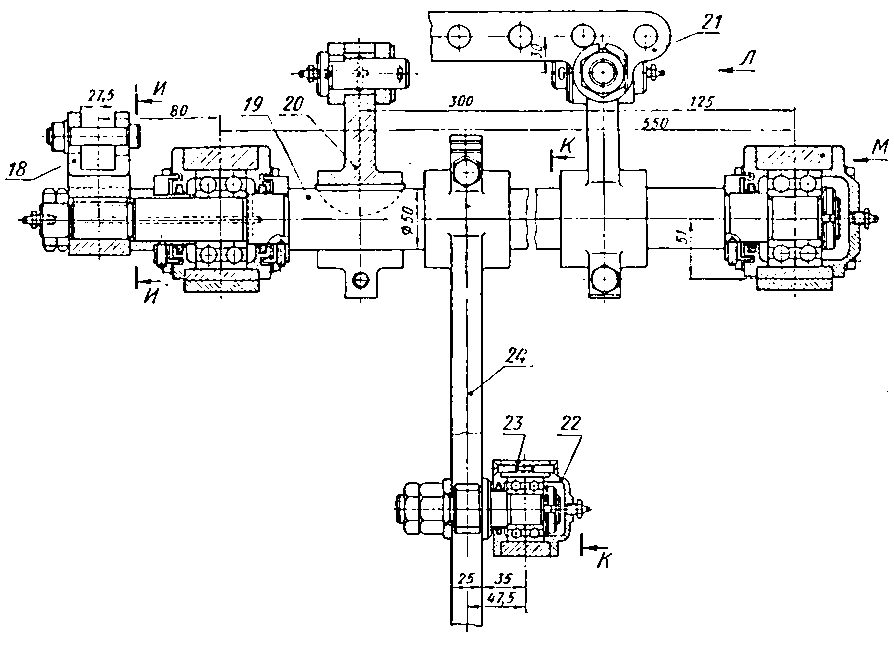

ВВЕДЕНИЕ Целью моего курсового проекта является изучение конструкции, технических характеристик и технологии проведение ремонта «Стержневой машины» для достижения оптимальных показателей производительности и энергопотребления. Литейное производство - отрасль машиностроения, занимающаяся изготовлением фасонных деталей и заготовок путём заливки расплавленного металла в форму, полость которой имеет конфигурацию требуемой детали. Все оборудование для литейного производства можно подразделить на формовочное, стержневое и вспомогательное. К формовочному оборудованию относится различное оборудование для изготовления отливочных форм и формовочных смесей - машины для изготовления форм, смесители и автоматизированные линии для приготовления формовочных смесей. В современном производстве для изготовления разовых стержней применяют различные конструкции машин, которые механизируют уплотнение смеси в ящике, кантовку ящика и извлечение стержня. Стержневые машины и автоматы применяются главным образом в литейных цехах с массовым и крупносерийным характером производства. В основе работы подобного оборудования лежит принцип изготовления стержней с отверждением непосредственно в оснастке. Для сокращения времени цикла изготовления стержней и обеспечения высокой производительности оборудования при отверждении стержней применяют способы термического или химического ускорения упрочняющих реакций. С этой целью используют нагрев оснастки, а также введение жидких или газообразных катализаторов. Сравнительные характеристики наиболее распространенных процессов приготовления стержневых смесей для серийного, крупносерийного и массового производства Машинное изготовление стержней имеет следующие преимущества: • получение более точных, прочных и стабильных по свойствам стержней; • повышение производительности труда при изготовлении стержней; • снижение трудоемкости. Для изготовления отливок в разовых песчаных формах необходима специальная литейная оснастка, от конструкции и качества которой в значительной мере зависит качество и трудоемкость производства литья. 1 Общие сведения о машинах для изготовления форм Основными операциями изготовления литейных форм являются: уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности; устройство вентиляционных каналов для вывода газов из полости формы; извлечение модели из формы; отделка и сборка формы. Формы изготавливаются вручную, на формовочных машинах и на автоматических линиях. Ручная формовка применяется для получения одной или нескольких отливок в условиях опытного производства, в ремонтном производстве, для крупных отливок массой 200…300 тонн. Приемы ручной формовки: в парных опоках по разъемной модели; формовка шаблонами; формовка в кессонах. Классификация, устройство и работа стержневых машин Мундштучная стержневая машина конструкции предназначена для изготовления стержней постоянного сечения. Стержневая смесь, находящаяся в бункере 13 (рисунок 1), ленточным транспортером-питателем 12 подается в приемную воронку головки плунжеров 8.

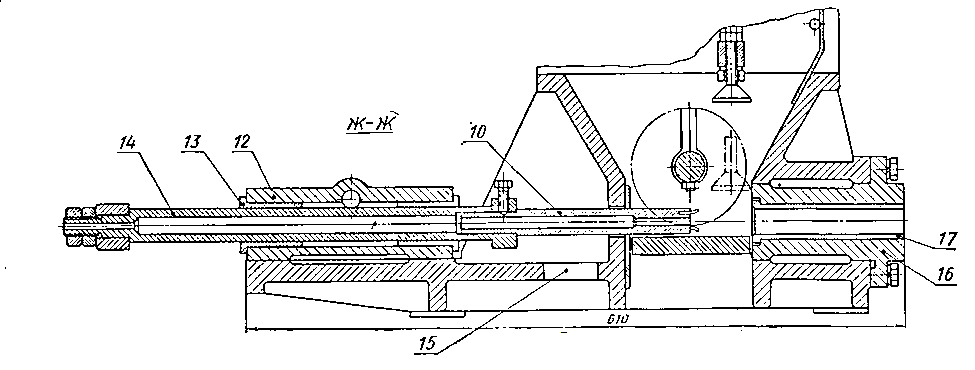

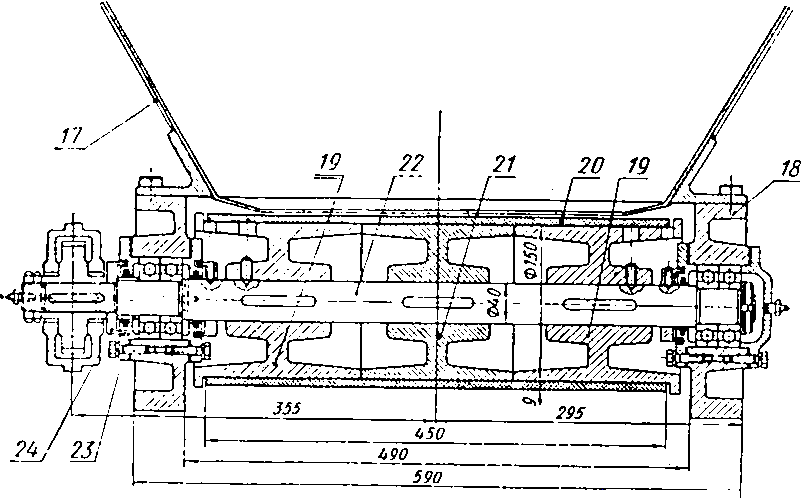

1-рама; 2-кронштейн; 3-втулка; 4-гайка; 5-шток; 6-стол; 7-палец; 8-головка плунжеров; 9-редуктор; 10-ступица звездочки; 11-рычаг; 12-питатель; 13-бункер; 14-храповик; 15-натяжное устройство; 16-щека; 17-вал рычага;18-кулиса; 19-шатун; 20-салазки; 21-электродвигатель; 22-шкив двигателя; 23-болт натяжной; 24-ремень клиновой; 25-редуктор;26-шуив редуктора; Рисунок 1 — Мундштучная стержневая машина. Приемный стол 6 установлен в кронштейне 2, его положение регулируется плунжеры в головке, совершая возвратно- поступательное движение, выталкивают смесь через втулки-мундштуки. При этом смесь уплотняется и в виде непрерывного стержня выходит из головки на сушильную плиту, установленную на приемном столе 6. Далее стержень разрезается на куски нужной длины и отправляется на сушку. Плунжеры получают движение через кулису 18, шатун 19 и редуктор 25 от электродвигателя 21 гайкой 4. Для предотвращения осевого вращения стола служит палец 7, закрепленный на столе и входящий во втулку рамы. Главной частью машины является головка плунжеров, состоящая из корпуса 15 (рисунок 2), внутри которого во втулках 13 двигаются восемь штоков 14. В каждый шток вставляется сменный плунжер 10. Шток приводится в возвратно-поступательное движение планкой 21 рычажного механизма (см. ниже). Передняя часть плунжера находится в камере, куда сверху подается стержневая смесь. При движении плунжера вправо он выжимает смесь во втулку 17, при этом смесь уплотняется и формируется в стержень нужного сечения. Втулки 17 вставлены в легкосъемную обойму 16. Для предотвращения зависания смеси в приемной воронке установлен вал 9 с пальцами 11. На одном конце вала закреплена звездочка с эксцентрично установленным пальцем 2. Такой же палец установлен в муфте 1, сидящей на другом конце вала. На пальцы шарнирно посажены шатуны 5, верхняя головка которых сочленена с валом 8. На валу стержнями закреплены планка 7 с толкателями 6 и пальцы 4, движущиеся во втулках стойки 3. При вращении вала 9 пальцы 11 разрыхляют смесь, а толкатели 6 совершают вертикальное возвратно-поступательное движение, подавая смесь к плунжерам.

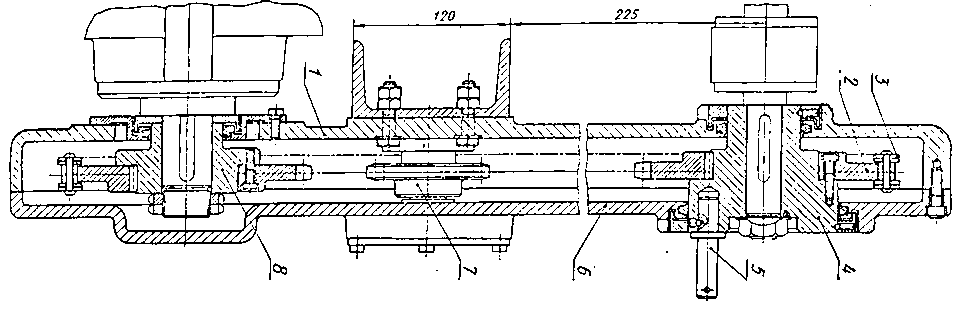

10- плунжер;11-палец;12-корпус;13-втулка;14-штом;15-корпус;16-обойма; Рисунок 2 - Головка плунжеров. Вся машина приводится в действие от электродвигателя 21 (рисунок 1), который соединен с редуктором 25 клиноременной передачей. На одном конце ведомого вала 29 (рисунок 3) посажена звездочка 8 (рисунок 3) цепной передачи, которая приводит в действие звездочку 2 вала 9 (см. рисунок 2) разрыхлителя. Цепь 3 (рисунок 3) помещена в кожухе 1 и натягивается с помощью натяжной звездочки 7.

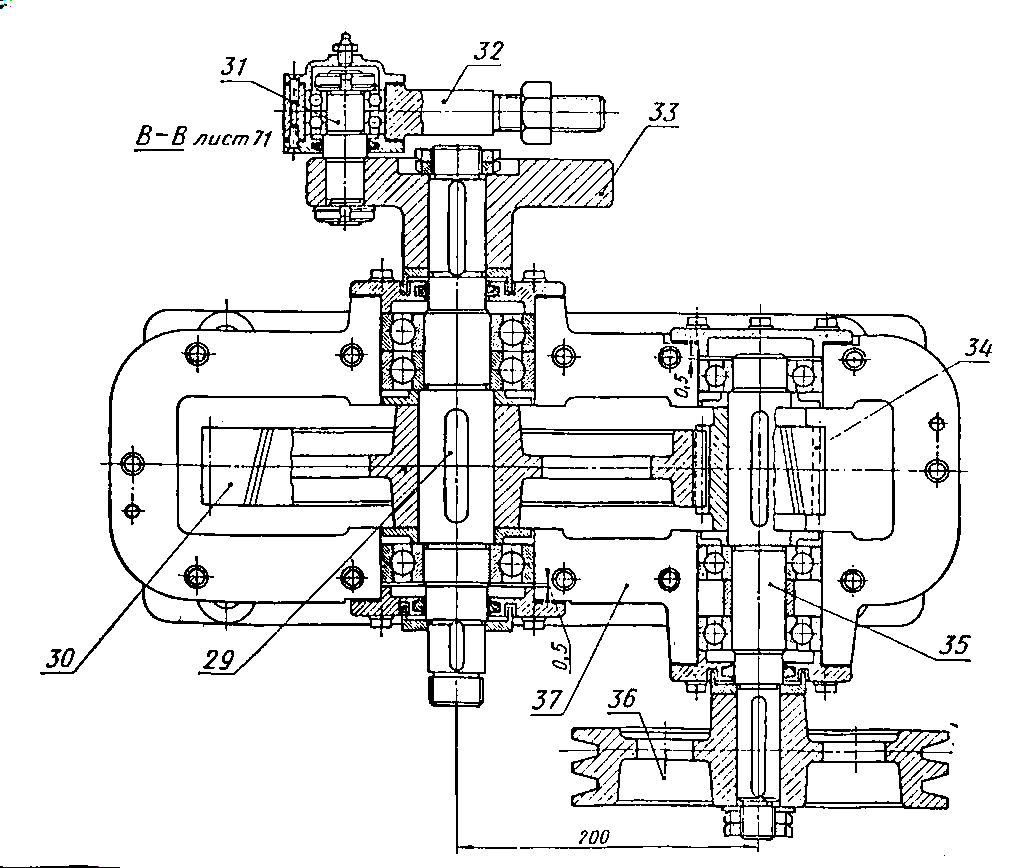

1-кожух;2-звездочка; 3-цепь; 4-ступица; 5-палец; 6-крышка кожуха; 7-звездочка натяжная; 8-звездочка; Рисунок 3 — Цепная передача. На втором конце ведомого вала 29 (рисунок 4) редуктора посажена муфта 33, на фланце которой эксцентрично установлен палец 31. На пальце 31 шарнирно закреплена головка 32 шатуна. При вращении вала 29 одна головка шатуна 22 (рисунок 5) совершает круговое движение, а другая головка, соединенная с кулисой 24, качает вал 19. Вал 19 установлен в подшипниках на раме машины. На нем закреплены два рычага 20, которые звеном 25 шарнирно соединены с планкой 21. В восемь отверстий планки вставляются хвостовики штоков плунжера. При качании кулисы 24 планка 21 совершает горизонтальные возвратно- поступательные движения, приводя этим в действие плунжер. На конце вала 19 закреплена также вилка 18, соединенная пальцем с тягой 28 (рисунок 6). Тяга 28 шарнирно посажена на палец 12 корпуса храповика 26.

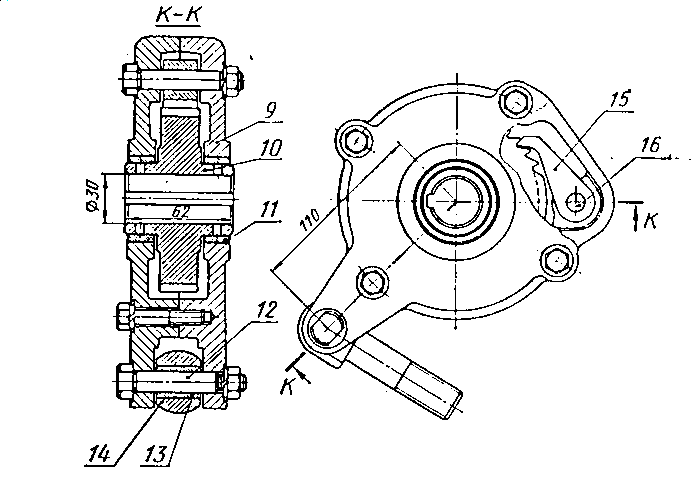

29-вал;30-шестерня спиральная;31-палец;32-головка шатуна;33-муфта;34-шестерня сперальная;35-вал;36-шкив;37-корпус; Рисунок 4 — Редуктор. При возвратно-поступательном движении тяги 28 корпус, свободно посаженный на валу 22 питателя, собачкой 15 (рисунок 7) поворачивает на один шаг храповое колесо 10. Храповое колесо на шпонке посажено на вал 22 (рисунок 6), на котором установлены барабаны 19 и 21; таким образом, при каждом обороте вала редуктора на один зуб поворачивается храповое колесо и лента 20 питателя перемещается, подавая смесь из бункера 17 в приемную воронку плунжерной головки. Применение храпового механизма позволило отказаться от использования многоступенчатого редуктора.

18-вилка; 19-вал; 20-рычаг; 21-планка; 22-шатун; 23-головка шатуна; 24-кулиса; Рисунок 5 — Вал рычагов.

17-бункер; 18-корпус подшипника; 19-барабан крайний; 20-лента; 21-барабан средний; 22-вал; 23-втулка дистанционная; 24-кольцо; Рисунок 6 — Питатель. При возвратно-поступательном движении тяги 28 корпус, свободно посаженный на валу 22 питателя, собачкой 15 (рисунок 7) поворачивает на один шаг храповое колесо 10. Храповое колесо на шпонке посажено на вал 22 (рисунок 6), на котором установлены барабаны 19 и 21; таким образом, при каждом обороте вала редуктора на один зуб поворачивается храповое колесо и лента 20 питателя перемещается, подавая смесь из бункера 17 в приемную воронку плунжерной головки. Применение храпового механизма позволило отказаться от использования многоступенчатого редуктора.

9-корпус; 10-храповое колесо; 11-втулка; 12-палец; 13-втулка; 14-проушина; 15-собачка; 16-палец; Рисунок 7 – Храповик.

1-приемная емкость; 2-шнек; 3-мундштук; 4-сушильная плита; 5-стержень; 6-смесь; Рисунок 8– Схема стержневой мундштучной машины. На мундштучных машинах (рисунок 8) в массовом производстве изготовляют мелкие стержни постоянного поперечного сечения— круглые диаметром 20—100 мм, овальные, прямоугольные, квадратные. Производительность машины — 30—40 м стержней в 1 ч. Форма и размеры стержней определяются сечением сменного мундштука. На прессовых (формовочных) машинах выполняют стержни для разовых песчаных форм, а также для литья в металлические формы 9. Стержни для отливок фасонных частей к канализационным трубам производят на формовочных машинах модели 91271БМ по сырому. На встряхивающих формовочных машинах с перекидным столом моделей 232М, 233М, 234М и 235М в серийном производстве изготовляют средние и крупные стержни в открытых ящиках. При использовании быстросменной. оснастки, когда в алюминиевый или деревянный корпус устанавливают 2— 4 ящика, применение этих машин рентабельно и при единичном производстве. Время на смену ящиков в корпусе не превышает 5—6 мин.

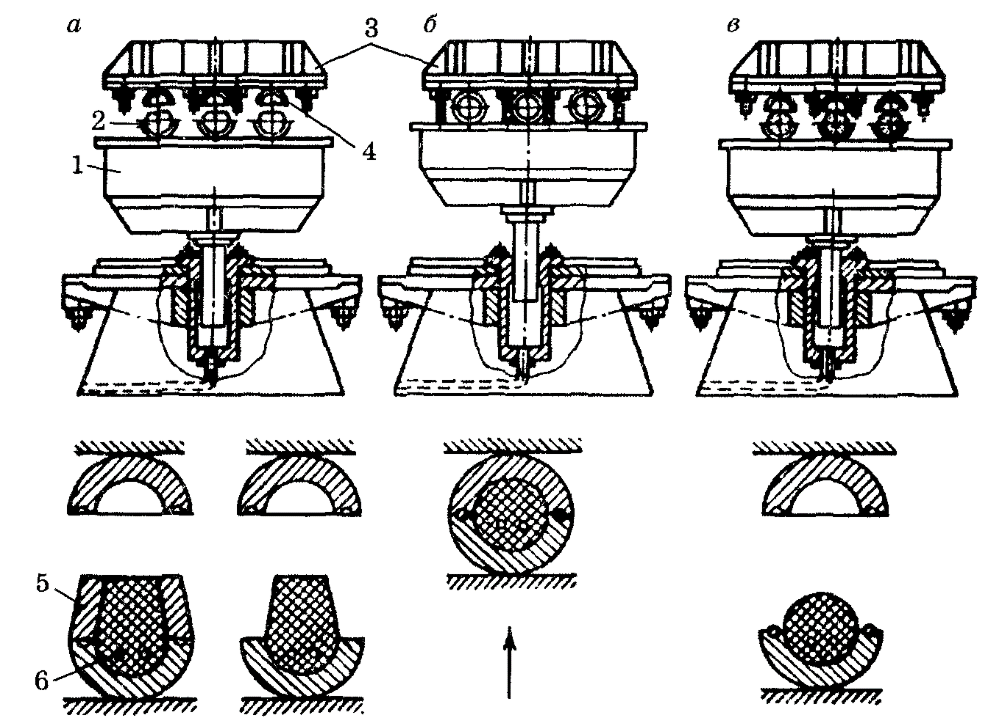

а) 1-стол машины; 2-нижние ящики; 3-траверс; 4-стержневой ящик;5-рамка; 6-каркас; Рисунок 9– Изготовление стержней на прессовой машине. Процесс изготовления стержней по разъёмному ящику на прессовой машине (рисунок 9) складывается из следующих операций. На траверсе 3 (рисунок 9, а) прессовой машины монтируют верхние половины стержневых ящиков 4; на стол машины 1 устанавливают нижние половины ящиков 2 и наполняют их смесью; укладывают каркасы 6; на нижнюю половину ящика устанавливают наполнительную рамку 5 и заполняют её смесью; обжав руками смесь, рамку снимают; стол машины подводят под траверсу и включают прессовый механизм (рисунок 9, б), при этом излишняя смесь выдавливается в желобок; стол возвращается в первоначальное положение (рисунок 9, в), стержень извлекается и направляется на сборку. Для уменьшения прилипаемость сырой смеси к стенкам ящиков их нужно подогревать или покрывать противо адгезионным покрытием. |