Мунштучная стержневая машина. курсавой проект 2.99. Курсовой проект по модулюпм 21. Ремонт и монтаж оборудования промышленных предприятий По дисцеплине Техобслуживание, ремонт, эксплуатация и монтаж машин и агрегатов

Скачать 1.72 Mb. Скачать 1.72 Mb.

|

|

РЕМОНТ УЗЛОВ ОБОРУДОВАНИЯ Ремонт валов и муфт При износе валов возникают следующие дефекты: 1) изменение диаметра и формы шеек и цапф; 2) появление царапин, рисок и задиров на шейках и цапфах; 3) изгиб и скручивание вала; 4) износ, смятие и выкрашивание рабочих поверхностей шпоночных канавок и шлицев; 5) износ и разрушение резьб. Уменьшение диаметра шеек трансмиссионных валов допускается в пределах 10% номинального диаметра при статической нагрузке и 5% при динамической. Валы бракуют, если на них обнаруживают трещины или скручивание на угол свыше 10°. После определения величины износа шеек вала решают вопрос о целесообразности и способе ремонта вала. Если вал вращается в подшипниках скольжения, которые можно залить заново, лучше обработать вал до следующего ремонтного размера. Если вал вращается в подшипниках качения и конструкция детали не допускает уменьшения размера шейки, восстанавливают диаметр вала до номинального металлизацией или наплавкой.

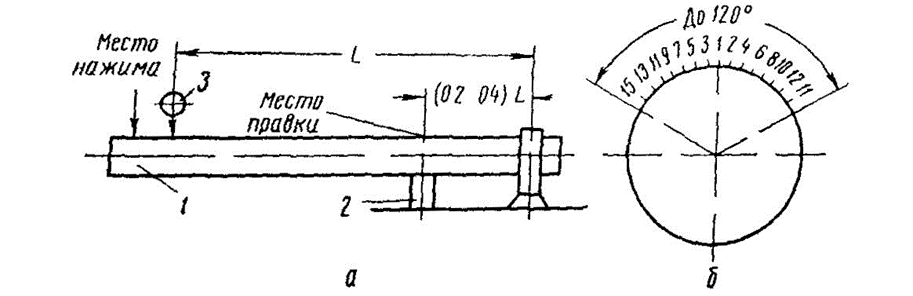

А-схема установки б- порядок нанесение ударов Рисунок 10 - Схема правки вала методом чеканки. Ремонт шеек валов с обработкой до ремонтного размера выполняют следующим образом: a) проверяют состояние центровых отверстий и, если необходимо, исправляют их на центровальном или токарном станке; б) изношенные шейки обрабатывают до следующего ремонтного размера на токарном или кругло шлифовальном станке. Шейки валов восстанавливают до номинального размера в следующем порядке: a) металлизацией или автоматической вибродуговой наплавкой наращивают шейки вала до диаметра больше номинального с учетом припуска на обработку; б) проверяют и, если необходимо, исправляют изгиб оси вала. Слабо изогнутые валы правят на токарном станке при помощи ручного винтового пресса, способом чеканки или местным нагревом. Сильно изогнутые валы выправляют на правильных прессах в холодном состоянии. Допускаемая величина прогиба вала 0,2-0,3 мм на 1 м длины; в) проверяют и исправляют центровые отверстия; г) нарощенный слой обрабатывают до номинального размера. Исправление кривизны валов чеканкой выполняют следующим образом. Вал 1 устанавливают в центрах вогнутой стороной вверх (рисунок 10). В месте максимального прогиба 4 под вал ставят опору 2 с подкладкой из твердого дерева или меди. Конец вала, ближайший к месту прогиба, укрепляют в стойке так, чтобы масса консоли способствовала удлинению волокон вогнутой части вала. Затем участок вала над опорой наклепывают чеканом по дуге окружности около 120°; величину, на которую опускается конец вала 1, проверяют при помощи индикатора 3. Для правки вала нагревом (точнее охлаждением) вал устанавливают выпуклой стороной вверх и обертывают листовым асбестом, оставляя свободным только наиболее выпуклый участок. Этот участок в течение 3-5 мин нагревают газовой горелкой до 500-600° С, после чего вал, остывая, выпрямляется. Выпрямленный вал зажимают в центры, проверяют индикатором и подвергают местному отжигу для снятия напряжений. Этот способ рекомендуется для пустотелых валов. В коленчатых валах чаще всего изнашиваются коренные и шатунные шейки; их ремонтируют, подвергая механической обработке до ремонтного размера на шлифовальных станках; иногда на шейку приваривают разрезанную втулку, которую затем обрабатывают на токарном и шлифовальном станках. 2.1 Ремонт подшипников скольжения При износе подшипников скольжения возникают следующие дефекты: 1) износ рабочей поверхности вкладышей от радиальных нагрузок; 2) износ боковых поверхностей вкладышей от осевых нагрузок; 3) выкрашивание материала вкладышей под действием ударных нагрузок; 4) поломки корпусов, шпилек и крележных болтов; 5) неисправности смазочных устройств

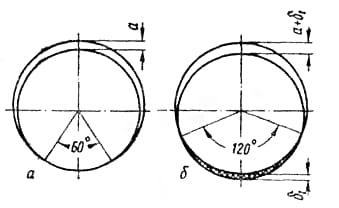

Наружные поверхности вкладышей, сопрягающихся с корпусом подшипника, не изнашиваются и принимаются за базу для обработки внутренней рабочей поверхности вкладышей. В подшипниковом узле при вертикально направленной нагрузке изнашивается главным образом нижний вкладыш, причем угол соприкосновения вала с вкладышем увеличивается с 60-80° до 120-130° и поступление масла под вал прекращается (рисунок 11). Предельно допустимую величину выработки вкладыша δ1 при полужидкостном трении определяют по формуле  (1) (1)где a – первоначальный радиальный зазор между валом и вкладышем, мм; Ƙ – коэффициент, равный для бронзовых вкладышей 0,5 и для баббитовых 0,3. Величина зазора а между валом и вкладышем зависит от диаметра и окружной скорости вала и удельной нагрузки на вкладыш подшипника и составляет в среднем 0,001-0,002 диаметра вала. Неразъемные вкладыши (втулки) не ремонтируют, а заменяют новыми. Перед осадкой внутрь втулки закладывают калиброванный стержень. Разъемные вкладыши ремонтируют привариванием и регулированием толщины прокладок при малом износе и заменой вкладышей при значительном износе. Новые вкладыши растачивают под размер шейки вала и пришабривают обычным порядком. Запасные баббитовые или бронзовые вкладыши заливают заблаговременно в резервные корпуса вкладышей, соответствующие корпусам подшипников. Расточку корпусов подшипников выполняют с одной установки для получения необходимой концентричности отверстий. После ремонта подшипники должны удовлетворять следующим условиям: 1) соответствие размеров отверстий подшипников допускам, установленным для номинальных размеров; 2) соответствие чистоты рабочих поверхностей вкладышей требованиям, предъявляемым к новым деталям; 3) согласованность радиусов закруглений в местах перехода рабочей поверхности к торцовой с радиусами закруглений шеек вала (подшипник под действием осевых усилий не должен заклиниваться); 4) величина отклонений от сосности рабочей и внешней базовой или опорной поверхности подшипника не должна превышать 0,01- 0,05 мм для быстроходных (свыше 500 об/мин) и 0,06-0,1 мм для тихоходных подшипников. Подшипники жидкостного трения подвергаются ревизии в первом полугодии после установки через 250 ч, а в последующее время через каждые 1000 ч работы. При эксплуатации характерными дефектами основных деталей подшипников являются: на конусной втулке - круговые риски, выработка под уплотнениями, пятна коррозии на рабочей поверхности, отдельные задиры и царапины, износ рабочих поверхностей; на втулке-вкладыше - круговые риски, износ или натиры рабочей поверхности, отслоение баббитовой заливки, выкрашивание и выплавление баббита. В специально оборудованных цеховых мастерских для монтажа и ревизий подшипников жидкостного трения допускается лишь мелкий ремонт в виде зачистки и устранения отдельных дефектов шабером с последующей полировкой пастой ГОИ. В случае выработки конусной втулки под уплотнениями протачивают выработанное место втулки, надетой на прокатный валок, и насаживают на втулку стальное кольцо. В остальных случаях подшипник направляют на ремонт заводу-изготовителю подшипников. Плановый эффективный фонд времени рабочего определяем из бюджета одного рабочего в год.  (2) (2)где: Fэ.раб-эффективный фонд времени 1 рабочего в год Дк-количество календарных дней в 2022-365 дней Дв-количество выходных дней в 2022-106 дней Дпр-количество праздничных дней в 2022-13 дней Дотп-отпуск 36 дней (24 дня по Закону о Труде -12 дней за вредные производственные факторы) Тs-продолжительность рабочей смены –8 часов  Для определения численности рабочих необходимо рассчитать эффективный фонд рабочего времени одного работника. Эффективный фонд подразумевает под собой количество сотрудников на предприятии; Трудоёмкость — количество рабочего времени человека, затрачиваемого на производство единицы продукции 11000/1688 (эффективный фонд 1 рабочего) = 6.5  (3) (3) Таблица 1 – Ремонтная бригада

3 Расчет основных технологических и прочностных параметров Подбор сечения стержня при заданной нагрузке Модуль нормальной упругости  и допускаемое напряжение принять равными и допускаемое напряжение принять равнымиРасчет необходимо начать с определения геометрических характеристик: наружный диаметр  (2.1) (2.1)внутренний диаметр  ; ;площадь поперечного сечения  (2.2) (2.2)момент инерции  (2.3) (2.3)радиус инерции  . .коэффициенту , изменяющемуся в пределах  , произвольное значение. , произвольное значение.1. Принимаем   см2; см2;  см; см; см. см.Гибкость  . .Из табл-1 находим  . Найденное значение отличается от первоначально принятого . Найденное значение отличается от первоначально принятого  . Поэтому переходим ко второму приближению. . Поэтому переходим ко второму приближению.2. Принимаем  . . см2; см2;  см; см; см. см.Гибкость  . .В табл. 1 гибкость  изменяется с шагом 10, поэтому для определения изменяется с шагом 10, поэтому для определения  , соответствующего , соответствующего  , произведем линейную интерполяцию , произведем линейную интерполяциюТаблица 1-Коэффициенты продольного изгиба

. .Полученное значение  совпало с исходным совпало с исходным  , поэтому вычисления можно закончить. Сделаем проверку устойчивости. , поэтому вычисления можно закончить. Сделаем проверку устойчивости. Действующее в стержне напряжение  кН/см2. кН/см2.Допускаемое напряжение  кН/см2. кН/см2.Условие устойчивости обеспечено. Таким обратом, чугунная труба имеет размеры: внутренний диаметр  см; см; наружный диаметр  см. см.Таблица 2 - Коэффициенты продольного изгиба

Определение грузоподъемности стержня Грузоподъемность определяем из условия устойчивости  , ,где  – площадь поперечного сечения. – площадь поперечного сечения.Чтобы определить коэффициент  , необходимо предварительно найти геометрические характеристики составного сечения. , необходимо предварительно найти геометрические характеристики составного сечения.Одна из главных осей составного сечения zсовпадает с главными осями швеллеров, поэтому радиус инерции составного сечения  равен радиусу инерции швеллера. равен радиусу инерции швеллера. см. см.Вычислим теперь радиус инерции относительно оси  : : см4; см4; см. см.Таким образом,  см. Вычислим гибкость стержня см. Вычислим гибкость стержня . .Из табл. 1 находим  , соответствующее , соответствующее  . Применяя линейную интерполяцию, определим . Применяя линейную интерполяцию, определим

. .Далее вычислим грузоподъемность стержня  кН. кН.Чтобы найти коэффициент запаса устойчивости, необходимо предварительно подсчитать критическую силу  . Taк как гибкость стержня . Taк как гибкость стержня  , потеря устойчивости происходит в области упругопластических деформаций. Критическое напряжение найдем по формуле (3.9) , потеря устойчивости происходит в области упругопластических деформаций. Критическое напряжение найдем по формуле (3.9) МПа МПа  кН/см2. кН/см2.Критическая сила  кН. Коэффициент запаса устойчивости: кН. Коэффициент запаса устойчивости: . .Определим частоты собственных колебаний (табл. 2). Определим частоту собственных колебаний при   , ,где  1, 2, 3 – форма колебаний; 1, 2, 3 – форма колебаний;  – угловая частота колебаний; – угловая частота колебаний; м2/с; м2/с; , значение , значение  взято из табл. 3.4; взято из табл. 3.4; см2; см2;  см4. см4.Частота первой формы колебаний  с-1. с-1.Частота второй формы колебаний  с-1. с-1.Частота третьей формы колебаний  с-1. с-1.Определим частоту собственных колебаний при   . .Частота первой формы колебаний   с-1. с-1.Частота второй формы колебаний   с-1. с-1.Частота третьей формы колебаний   с-1. с-1.4 Техника безопасности в литейном цеху Указанные правила устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в литейных цехах и на участках, направленных на предупреждение аварий, производственного травматизма и обеспечивает создание необходимых условий труда в литейном производстве. Правила действуют на всей территории РК и должны учитываться при проектировании, строительстве, реконструкции литейных цехов и участков, при конструировании машин, механизмов и оборудования для литейных производств; при разработке и применении технологических процессов; при эксплуатации оборудования зданий и сооружений литейных производств. Основными опасными и вредными факторами в литейном производстве являются: повышенная запыленность и загрязненность воздуха рабочей зоны, нарушение температурного режима воздуха рабочей зоны, повышенная температура поверхности оборудования, отливок, расплавов металлов, подвижные части производственного оборудования, перемещающееся транспортное и грузоподъемное оборудование, а также транспортные грузы, повышенный уровень шума и вибрации, недостаточная освещенность, стесненность на производственных площадях, физические перегрузки. Метеорологические условия на рабочих местах должны соответствовать ГОСТ 12.1002. Уровень шума - ГОСТ 12.1.003. Содержание вредных веществ в воздухе рабочей зоны - ГОСТ 12.1.004. Уровень вибрации при работе с ручным механизированным инструментом САНПИН 2.2.2540-96. Освещенность производственных помещений и рабочих мест - СНиП 23-05-95. Для каждого источника загрязнения атмосферы на предприятии должны быть установлены предельно-допустимые нормы выбросов опасных веществ в соответствии с ГОСТ 122.3.02. 4.1 Вредные и опасные факторы В стержневых отделениях литейных цехов мелкосерийного и единичного производства (где используется ручной труд при переносе стержневых ящиков и уплотнении смесей трамбовкой, при изготовлении стержней и доставке их на участок заливки форм) возможна повышенная тяжесть труда (оценка риска в 2 или 3 балла). На участках обдувки, зачистки (калибровки), а также пульверизационной окраски готовых стержней в воздушную среду рабочих зон может выделяться пыль. Значительное пылеобразование происходит также при размоле бракованных стержней. Источниками образования газов являются камерные, вертикальные и горизонтальные конвейерные сушильные печи, выделяющие продукты сгорания топлива и разложения крепителей при термической обработке стержней. Кроме того, сушила выделяют конвекционное и лучистое тепло, особенно значительное на участке выгрузки стержней из тупиковых сушил, где температура воздушной среды может достигать более 50° С. В стержневых отделениях, применяющих технологию изготовления стержней в горячих и холодных стержневых ящиках, вредным фактором является выделение в воздушную среду рабочих зон вредных веществ (метилового и фурилового спирта, формальдегида, фенола и др.). Источниками шума являются встряхивающие стержневые машины, а также пескодувные и пескострельные полуавтоматы и автоматы. Отделения, в которых для окраски стержней применяют самовысыхающие противопригарные краски, характеризуются повышенной пожароопасностью. Травмы у рабочих стержневых отделений могут возникнуть в случае неисправности стержневых ящиков, стержневых машин и зажимных приспособлений. Встречаются также травмы, обусловленные случайным включением механизмов машин, что может происходить при неисправности блокировки и предохранительных устройств. При работе на машинах, изготовляющих стержни из горячетвердею- щих смесей, работающие без рукавиц рабочие могут получить ожоги горячими (с температурой нагрева 240—300°С) металлическими стержневыми ящиками. 5 охрана труда 5.1 Общие положения Правила безопасности в литейном производстве устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в указанном производстве, направлены на предупреждение аварий, производственного травматизма и обеспечение готовности организаций, эксплуатирующих опасные производственные объекты, к локализации и ликвидации последствий аварий и распространяются на все литейные производства организаций, независимо от их организационно-правовых форм и форм собственности. Проектирование, строительство, эксплуатация, реконструкция, расширение, техническое перевооружение, консервация, ликвидация литейных производств, изготовление, монтаж, наладка, обслуживание и ремонт технических устройств, проведение подготовки и аттестации работников осуществляются в соответствии с требованиями настоящих Правил, "Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов". а также действующими строительными нормами и правилами, нормами технологического проектирования и другими нормативно-техническими документами в области промышленной безопасности. Порядок и сроки приведения действующих литейных производств в соответствие с требованиями настоящих Порядок и условия безопасной эксплуатации технических устройств, ведения технологических процессов и работ устанавливаются в соответствующих инструкциях, разрабатываемых согласно требованиям настоящих Правил и утверждаемых техническим руководителем организации. Перечень обязательных инструкций утверждается техническим руководителем организации. Общие требования Технологические процессы в литейном производстве должны проводиться по технологическим инструкциям, утвержденным техническим руководителем организации. Опытные работы, связанные с освоением новых видов технических устройств и технологий, должны проводиться по временным технологическим инструкциям, утвержденным техническим руководителем организации. Устройство и обслуживание плавильных агрегатов, производство и применение легковоспламеняющихся порошковых материалов, смесей на их основе, внепечная обработка жидкого металла должны соответствовать проекту и отвечать требованиям промышленной безопасности в сталеплавильном производстве. При использовании кислорода в плавильных агрегатах должны выполняться требования промышленной безопасности при производстве и потреблении продуктов разделения воздуха. На технические устройства (плавильные агрегаты, агрегаты внепечной обработки жидкого металла и др.) должны быть составлены паспорта, содержащие основные технические данные, данные о сроках службы, сроках и порядке обследования. При эксплуатации технических устройств в их паспорта должны вноситься сведения об изменении конструкции технического устройства, отметки о проведенных капитальных ремонтах, об имевших место авариях, инцидентах и мерах, принятых по ликвидации их последствий. Непосредственно у агрегатов или на рабочих местах должны быть размещены схемы расположения агрегатов, схемы технологических связей и коммуникаций. Трубопроводная арматура должна быть пронумерована. Эти номера должны соответствовать номерам и обозначениям технологической схемы. Эксплуатация плавильных агрегатов при наличии утечки воды из систем охлаждения не допускается. Наличие влаги на рабочих площадках плавильных печей, а также в других местах возможного попадания расплавленного металла и шлака не допускается. Подъем ковшей с металлом и шлаком должен производиться в соответствии с технологической инструкцией по команде ответственного лица только после проверки им правильности захвата цапф краном. Состояние тросов и грузозахватных приспособлений подъемных кранов и специальной тары (контейнеры, совки, бункера, коробки и др.), применяемой для доставки шихтовых и заправочных материалов, должны соответствовать требованиям промышленной безопасности при устройстве и эксплуатации грузоподъемных кранов. Присоединение гибких трубопроводов (шланги, рукава) к штуцерам и патрубкам технических устройств и трубопроводов и их отсоединение должно выполняться только при закрытой запорной арматуре. Инструменты и приспособления, применяемые при обслуживании технических устройств, должны соответствовать характеру выполняемой работы и находиться в исправном состоянии. Периодичность проверки работоспособности блокировок безопасности, систем сигнализации и противопожарной защиты технических устройств и Порядок оформления результатов проверки должны устанавливаться специальной инструкцией, утвержденной техническим руководителем организации. Вагранки Применяемые вагранки должны быть закрытого типа и оборудованы взрывобезопасными устройствами для пыле очистки, дожигания отходящих колошниковых газов и перепуска газов из одной вагранки в другую. Содержание окиси углерода в отходящих газах не должно превышать 0,1%, пыли - не более 80 - 100 мг/м3. Конструкция рекуператоров должна исключать поступление газов в помещение цеха. Корпус вагранки должен быть герметичным и устанавливаться на специальные металлические опоры, имеющие теплозащиту, или на специальную площадку с отметкой, обеспечивающей механизированное открывание днища (для вагранок с длительностью межремонтного цикла 80 ч). Вагранки с межремонтным циклом свыше 80 ч должны иметь лазы в нижней части шахты для удаления остатков плавки. Открывание и закрытие днища вагранки должно осуществляться через систему дистанционного управления, исключающую возможность самопроизвольного открывания днища. Лестницы, ведущие на колошниковые площадки вагранок, должны быть металлическими, с перилами высотой не менее 1 м и сплошным бортом понизу высотой не менее 0,14 м. Размеры колошниковых площадок должны обеспечивать свободное обслуживание вагранок. Помещение колошниковой площадки необходимо изолировать от смежных помещений (отделений). Зазор между колошниковой площадкой, вагранкой и шахтой подъемника не должен превышать 50 мм. Вагранки должны быть оборудованы устройствами для набора и взвешивания шихты, подъемниками для ее загрузки в соответствии с проектом и требованиями настоящих Правил. Вагранки, имеющие общую дымовую трубу, должны иметь заглушки, позволяющие произвести отключение от газового тракта на время их вывода из эксплуатации. Для вновь строящихся вагранок должна сооружаться отдельная дымовая труба. Все фурмы вагранки должны быть снабжены откидной рамкой со смотровым окном. При расположении фурм выше 1,5 м над уровнем пола для их обслуживания вокруг вагранки должна быть устроена металлическая площадка шириной не менее 0,8 м, с перилами. В случае прекращения дутья во время хода плавки все фурменные заслонки должны быть немедленно открыты. Шлаковые летки должны быть оборудованы защитными приспособлениями, предохраняющими работающих от брызг выпускаемого шлака. Устройство грануляции и место выдачи шлака должны быть оборудованы местной вытяжной вентиляцией. При непрерывном выпуске чугуна вагранки должны быть оборудованы поворотным капельником с приводом поворота. При периодическом выпуске чугуна вагранка должна быть оборудована механизмом для открывания и закрытия летки. Температура воды в рубашке водяного охлаждения фурменного и плавильного поясов вагранки не должна превышать 80 град. С. Система закрытого водяного охлаждения вагранки должна быть оснащена предохранительными устройствами, исключающими повышение давления в водяной рубашке и накапливание в ней пара. Вагранки с водяным охлаждением должны иметь блокировки, отключающие воздуходувки при прекращении подачи охлаждающей воды. Коксогазовые вагранки должны быть оборудованы противовзрывными клапанами и предохранительными устройствами, автоматически отключающими подачу газа при падении его давления ниже 0,5 кПа, и средствами световой и звуковой сигнализации. Аппараты системы пыле очистки и очистки отходящих ваграночных газов должны оборудоваться противовзрывными клапанами, обеспечивающими понижение давления до 5 кПа (0,05 кгс/см2). Вагранки должны быть оснащены системой контрольно-измерительных приборов, обеспечивающей контроль параметров печи. Транспортирование шлака от вагранок, уборка остатков шихты и холостой калоши при очистке вагранок должны быть механизированы. Проведение ремонта вагранок допускается после их охлаждения (воздухом от воздуходувки или естественной тягой) до температуры воздуха внутри шахты 40 град. С. Дуговые электропечи Электропечи должны быть оборудованы устройствами для удаления отходящих дымовых газов и очистки их от пыли в соответствии с проектом. Конструкция фундамента печи должна обеспечить удобный осмотр и ремонт кожуха подины и механизма наклона. Фундамент должен иметь уклон в сторону литейного зала на случай ухода металла через подину. Наклоняющиеся и качающиеся электропечи с электроприводом должны иметь ограничители наклона, самотормозящие устройства и блокировку для автоматического отключения тока от нагревательных элементов при наклоне печи на выпуск металла. Расположение центра тяжести дуговых электропечей должно обеспечивать возврат печи в вертикальное положение при выходе из строя механизма наклона (поворота) печи. Пускатели наклона печей должны быть установлены в таком месте, чтобы с него видно было струю жидкого металла, идущую из печи, и крановщика, участвующего в разливке металла. Направление вращения маховика пускателя (контроллера) должно совпадать с направлением наклона печи. В случае применения для наклона печи гидравлического привода должны быть приняты меры, исключающие возможность попадания расплавленного металла и шлака на гидравлические устройства. На щитах и пультах управления электропечей должна предусматриваться световая сигнализация, отражающая рабочее Состояние нагревательных элементов печей - "Включен" - "Отключен". На рабочей площадке печи должна устанавливаться кнопка аварийного отключения. Включение электропечи (для просушки или плавки металла) выполняется в соответствии с технологической инструкцией, после осмотра дежурным электриком. Включение и отключение напряжения во время плавки должны производиться при поднятых электродах с помощью отключающего устройства, выведенного на лицевую сторону щита или пульта управления. Регулировка положения электродов в процессе плавки должна быть автоматизирована. Установка электродов, осмотр печи и другие работы, связанные с непосредственным соприкосновением с электродами, а также замена заслонок допускаются только при снятом напряжении. Для сборки электродов и установки заменяемых электродов возле электропечи должен быть устроен специальный стенд (станок). |