курсовой проект аппарат для охлаждения и конденсации газового потока. курсовой проект 0401. Курсовой проект по пахт разработать конструкцию и рассчитать конденсатор для охлаждения и конденсации газового потока состава 25 H

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

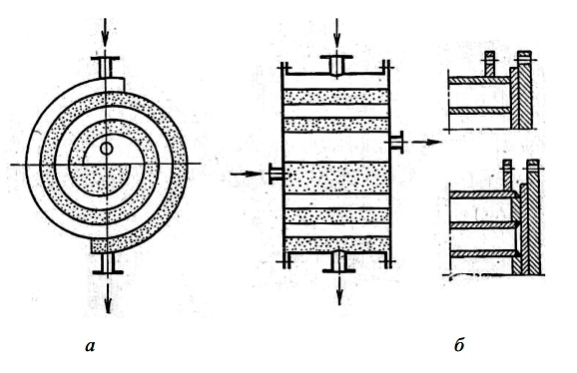

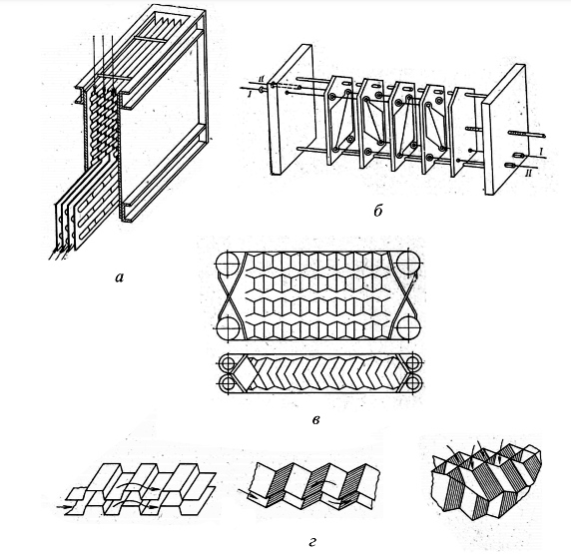

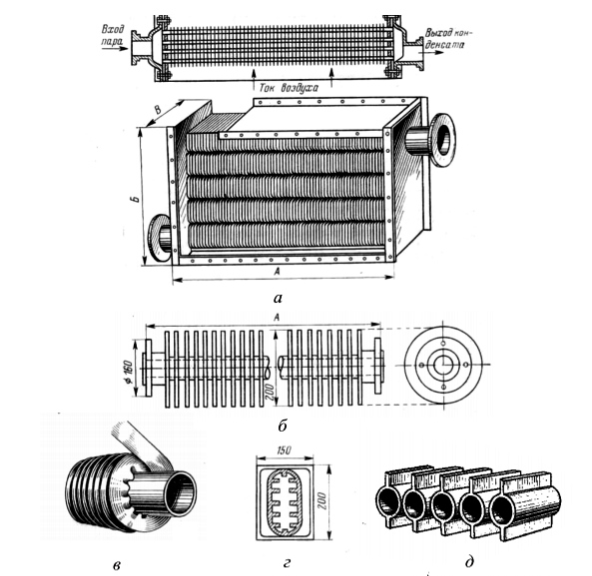

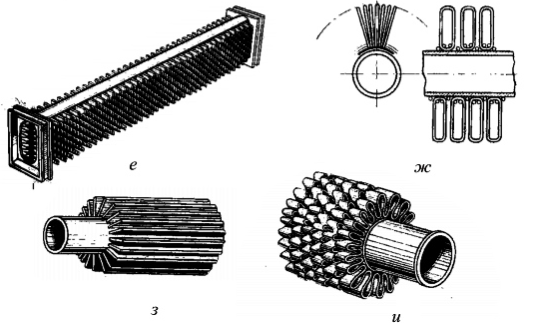

1.2.3 Спиральные теплообменникиСпиральные теплообменники—аппараты, в которых каналы для теплоносителей образованы двумя свернутыми в спирали на специальном станке листами (рис. 3). Расстояние между ними фиксируется приваренными бобышками или штифтами. В соответствии с ГОСТ 12067—80 навивку спиральных теплообменников производят из рулонной стали шириной от 0,2 до 1,5 м с поверхностями нагрева от 3,2 до 100 м2 при расстоянии между листами от 8 до 12 мм и толщине стенок 2 мм для давления до 0,3 МПа и 3 мм — до 0,6 МПа. Зарубежные фирмы изготовляют специальные теплообменники из рулонного материала (углеродистых и легированных сталей, никеля, титана, алюминия, их сплавов и некоторых других) шириной от 0,1 до 1,8 м, толщиной от 2 до 8 мм при расстоянии между листами от 5 до 25 мм. Поверхности нагрева составляют от 0,5 до 160 м2.  Рисунок 5 -Спиральный теплообменник: а - принципиальная схема спирального теплообменника; б - способы соединения спиралей с торцевыми крышками Преимущества спиральных теплообменников: 1 компактность; 2 возможность пропускания обоих теплоносителей с большими скоростями, что обеспечивает высокий коэффициент теплопередачи; 3 при тех же скоростях гидравлическое сопротивление спиральных теплообменников меньше сопротивления многоходовых кожухотрубных теплообменников. Недостатки: 1 сложность изготовления (требуется специальный намоточный станок) и ремонта; 2 пригодность для работы с избыточным давлением не выше 6 атм. и в диапазоне температур 20-200 ºC. 1.2.4 Пластинчатые теплообменники.Пластичные теплообменники (рисунок. 6, а, б) имеют щелевидные каналы, образованные параллельными пластинками. Для интенсификации теплообмена и повышения компактности пластинам при изготовлении придают различные профили (рис. 6, в, г), а между плоскими пластинами помещают профилированные вставки. В настоящее время пластины штампуют из листовой стали (углеродистой, оцинкованной, легированной), алюминия, мельхиора, титана и других металлов и сплавов. Толщина пластин от 0,5 до 2 мм. Поверхность теплообмена одной пластины от 0,15 до 1,4 м2, расстояние между пластинами от 2 до 5 мм.  Рисунок. 6. Пластинчатые теплообменники: а – пластинчатый воздухоподогреватель; б - разборный пластинчатый теплообменник для тепловой обработки жидких сред; в - гофрированные пластины; г - профили каналов между пластинами; I, II - вход и выход теплоносителя Достоинства пластинчатых теплообменников: 1) компактность; 2) высокие коэффициенты теплопередачи за счет значительных скоростей движения теплоносителей. Недостатки: будучи ограничены плоскими стенками, пластинчатые теплообменники не выдерживают повышенных давлений; кроме того, в этих теплообменниках трудно обеспечить достаточную герметичность для предотвращения смешения теплоносителей. 1.2.5 Ребристые теплообменникиРебристые теплообменники (рисунок. 7) применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким коэффициентом теплоотдачи увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. Из рис. 7 (е - и) видно, что ребристые теплообменники изготовляют самых различных конструкций. Ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д. Трубы с наружным и внутренним продольным оребрением изготовляют методами литья, сварки, вытяжкой из расплава через фильеру, выдавливанием металла, нагретого до пластического состояния, через матрицу. Для закрепления ребер на трубах и пластинах используют также гальванические покрытия, покраску. Для повышения эффективности ребер их изготовляют из более теплопроводных, чем стальные трубы, материалов: меди, латуни, чаще из алюминия. Однако из-за нарушения контакта между ребром или ребристой рубашкой и стальной несущей трубой биметаллические трубы применяют при температурах не выше 280 °С, трубы с навивным оребрением до 120 °С; навивные завальцованные в канавку ребра выдерживают температуру до 330 °С, но быстро корродируют у основания в загрязненном воздухе и других агрессивных газах.   Рисунок. 7. Типы ребристых теплообменников: а - пластинчатый; б - чугунная трубка с круглыми ребрами; в - трубка со спиральным оребрением; г - чугунная трубка с внутренним оребрением; д - плавниковое оребрение трубок; е - чугунная трубка с двухсторонним игольчатым оребрением; ж - проволочное (биспиральное) оребрение трубок; з - продольное оребрение трубок; и - многоребристая трубка На основании вышеприведённого обзора для дальнейшего проектирования выбран кожухотрубчатый теплообменник типа КНВ (конденсатор с неподвижными трубными решётками вертикальный), так как данный теплообменник в большинстве случаев используется для охлаждения газовых смесей. |