курсовой проект аппарат для охлаждения и конденсации газового потока. курсовой проект 0401. Курсовой проект по пахт разработать конструкцию и рассчитать конденсатор для охлаждения и конденсации газового потока состава 25 H

Скачать 1.48 Mb. Скачать 1.48 Mb.

|

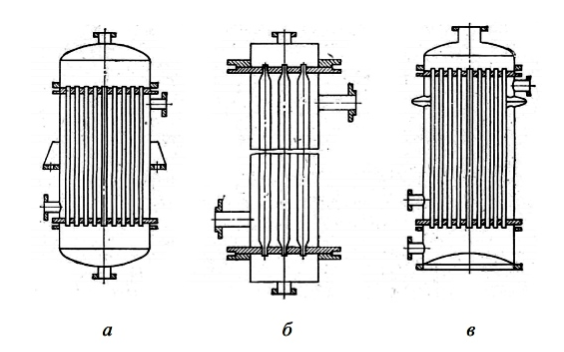

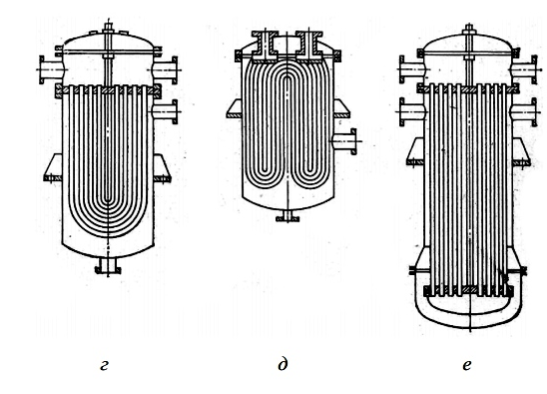

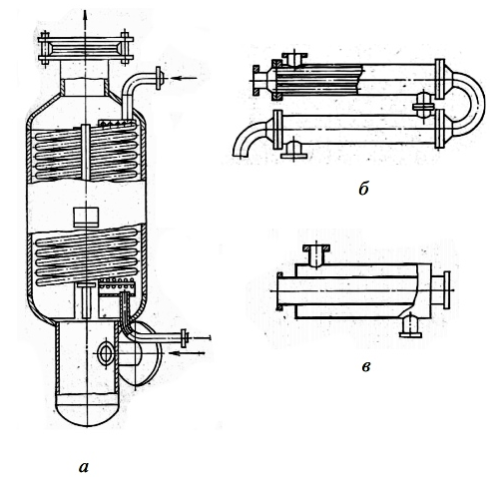

Краткий обзор существующего аппаратурного оформления процессаПроизводства охлаждение газового потока является теплообменным процессом, следовательно, для осуществления данного процесса необходимо применение теплообменных аппаратов. Эти аппараты широко распространены в химической технологии и смежных отраслях промышленности. Из всего разнообразия таких аппаратов выделяются кожухотрубчатые теплообменники, составляющие около 80% от общего выпуска теплообменных аппаратов для химической промышленности. Такое широкое распространение этого вида теплообменников связано с простотой в изготовлении и надежностью в эксплуатации этих аппаратов. В то же время кожухотрубные теплообменники достаточно универсальны, т.е. могут быть использованы для осуществления теплообмена между газами, парами, жидкостями в любом сочетании теплоносителей и в широком диапазоне их давлений и температур. Такой теплообменник обычно компонуется в зависимости от его назначения с рядом других аппаратов, тогда действующая технологическая цепочка всех связанных друг с другом аппаратов будет действовать непрерывно. Главный фактор, который будет обеспечивать бесперебойную работу – надежность конструкции основных аппаратов. Из вышесказанного можно сделать вывод, что лучшими аппаратами для охлаждения газового потока будут являться кожухотрубчатые теплообменники. Также, возможно оформление данного процесса и в других видах теплообменников, например, теплообменники «труба в трубе» или теплообменники с поверхностью теплообмена, изготовленной из листового материала (пластинчатые и спиральные). Рассмотрим подробнее эти виды аппаратов. 1.2.1 Кожухотрубчатые теплообменникиЭти теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников. В кожухотрубчатых теплообменниках обычно применяют трубы внутренним диаметром не менее 12 мм и не более 38 мм, так как при увеличении диаметра труб значительно снижается компактность теплообменника и возрастает его металлоемкость. Длина трубного пучка колеблется от 0,9 до 6 м. Толщина стенки труб - от 0,5 до 2,5 мм. Трубные решетки служат для закрепления в них труб при помощи развальцовки, запайки или сальниковых соединений. Кожух аппарата представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Он снабжен фланцами, к которым болтами крепятся крышки. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. Из-за различия температур греющей и нагреваемой сред кожух и трубы работающего аппарата также имеют различные температуры. Если разность температур труб и кожуха достаточно велика (больше 50 ℃), то трубы и кожух удлиняются существенно неодинаково, сто приводит к значительным напряжениям в трубных решётках, нарушению плотности соединения труб с трубными решётками, а это может привести к смешению теплоносителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 ℃ и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата. [4] Для компенсации напряжений, возникающих в результате различия температурных расширений труб и кожуха, применяют линзовые компенсаторы, U- и W-образные трубы, теплообменники с плавающими камерами (рисунок 3).   Рисунок 3 - Кожухотрубчатые рекуперативные теплообменные аппараты: а, б - с жестким креплением труб в трубных решетках; в - с линзовыми компенсаторам корпуса; г, д -с U- и W-образными трубками; е - с нижней плавающей распределительной камерой Достоинства кожухотрубных теплообменников: компактность; небольшой расход металла; легкость очистки труб изнутри (за исключением теплообменников с U-образными трубами). Недостатками таких теплообменников являются: трудность пропускания теплоносителей с большими скоростями (этот недостаток в известной мере устраняется в многоходовых и элементных теплообменниках); трудность очистки межтрубного пространства и малая доступность его для осмотра и ремонта; трудность изготовления из материалов, не допускающих развальцовки и сварки (чугун, ферросилид и др.) 1.2.2 Змеевиковые и секционные рекуперативные теплообменные аппараты. Секционные теплообменники (рисунок. 4, б), как и кожухотрубчатые, применяют в самых различных областях. Они характеризуются меньшим, чем в кожухотрубчатых аппаратах, различием скоростей в межтрубном пространстве и в трубах при равных расходах теплоносителей. Из них удобно подбирать необходимую площадь поверхности нагрева и изменять ее в случае необходимости. Однако у секционных теплообменников велика доля дорогостоящих элементов - трубных решеток, фланцев, переходных камер, калачей, компенсаторов и т. п.; выше расход металла на единицу поверхности нагрева, больше длина пути теплоносителей, а следовательно, больше расход электроэнергии на их прокачку. В случае малых тепловых мощностей секции выполняют по типу теплообменников «труба в трубе», у которых в наружную трубу вставлена единственная внутренняя труба меньшего диаметра (рисунок 4, в). Разборные многопоточные теплообменники «труба в трубе» нашли применение в технологических установках заводов нефтяной, химической, газовой и других отраслей промышленности при температурах от минус 40 до +450 °С и давлениях до 2,5-9,0 МПа. Для улучшения теплообмена трубы могут иметь продольные ребра или поперечную винтовую накатку. Р  исунок4 - Змеевиковые и секционные рекуперативные теплообменные аппараты: а - с витой трубчатой поверхностью нагрева (змеевиковый); б - секционный; в - «труба в трубе» исунок4 - Змеевиковые и секционные рекуперативные теплообменные аппараты: а - с витой трубчатой поверхностью нагрева (змеевиковый); б - секционный; в - «труба в трубе»Преимущества теплообменников «труба в трубе»: высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей; простота изготовления. Недостатки этих теплообменников: громоздкость; высокая стоимость ввиду большого расхода металла на наружные трубы, не участвующие в теплообмене; трудность очистки межтрубного пространства |