Отчет по лабе 1-2. Лабораторная работа 1 Визуальный и измерительный контроль основного металла трубы Цель работы

Скачать 121.33 Kb. Скачать 121.33 Kb.

|

|

Лабораторная работа № 1 Визуальный и измерительный контроль основного металла трубы Цель работы: Изучение дефектов основного металла трубы при визуальном и измерительном контроле. Контроль качества основного металла трубы визуальным и измерительным методом. Теоретические сведения Согласно ГОСТ 15467-79: дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Браком называется объект контроля, содержащий недопустимый дефект. Однако на практике под словом «дефект» понимают нарушение сплошности материала, которое может быть выявлено средствами контроля. В связи с этим дефекты разделяют на допустимые и недопустимые. В общем случае дефекты металла классифицируют по местонахождению, возможности обнаружения, возможности исправления и причинам возникновения. По местонахождению дефекты делят на внутренние и наружные, по возможности обнаружения – на явные и скрытые. По возможности исправления бывают устранимые и неустранимые дефекты, по причинам возникновения – конструктивные, производственные и эксплуатационные. Визуальный контроль материала проводят с целью выявления участков металла с рисками, выходящими на поверхность трещинами, расслоениями, закатами, забоинами (вмятинами), волосовинами и другими дефектами, а также с целью подтверждения наличия и правильности маркировки. Измерительный контроль материала проводят с целью проверки его геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле. Дефекты, выявленные при визуальном и измерительном контроле, должны быть устранены до выполнения последующей технологической операции или до приёмки объекта контроля. Приборы и оборудование Для проведения визуального и измерительного контроля используются следующий набор: − универсальный шаблон сварщика УШС-3 «ЧИЗ»; − штангенциркуль ЩЦ-1-125-0.1 «ЧИЗ»; − рулетка измерительная 5 м; − линейка измерительная 300 мм «СТИЗ»; − лупа измерительная ЛИ-З-10Х «КОМЗ» − лупа ЛПП1-7-X «КОМЗ»; − лупа просмотровая с подсветкой ЛПП1-3,5х «КОМЗ»; − фонарик карманный «СВЕТОЗАР»; − маркер по металлу Edding 8750; Порядок выполнения лабораторной работы Для выполнения визуального и измерительного контроля основного металла необходимо обеспечить достаточную освещённость контролируемой поверхности (не менее 500 Лк), достаточный обзор для глаз (более 30° к плоскости объекта контроля), достаточный доступ к объекту контроля, а также по возможности устранить факторы, препятствующие проведению контроля. В контролируемом металле трубы выявить коррозионные повреждения поверхности и поверхностные дефекты металла, вызванные качеством слитка и литой заготовки, деформацией, и образовавшиеся при отделочных операциях, а также наличие маркировки и правильность её выполнения. Определить параметры трубы, а также размеры поверхностных дефектов, выявленных при визуальном контроле (таблица 2). Оформить результаты визуального и измерительного контроля (рис. 1, таблица 3). Сделать заключение о допустимости поверхностных дефектов в основном металле трубы. Таблица 2 – Контролируемые параметры трубы

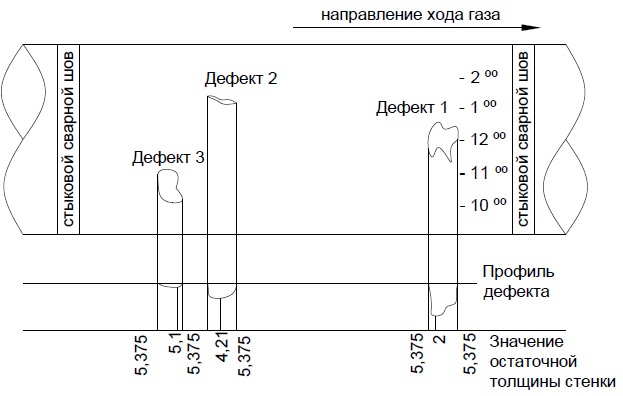

Ведомость измерений дефектов на участке трубы с коррозионными повреждениями  Рисунок 1. Обнаруженные дефекты при ВИК Таблица 3 – Описание выявленных дефектов на участке трубы

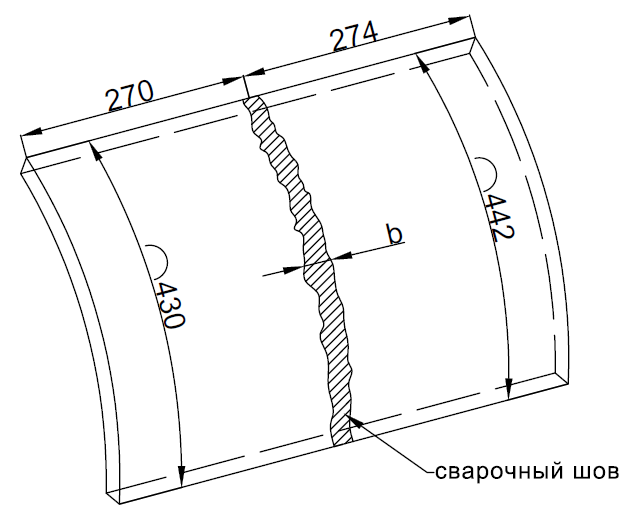

Вывод: При выполнении лабораторной работы были изучены дефекты основного металла трубы при визуальном и измери тельном контроле, а также произведён контроль качества основного металла трубы данным методом. Лабораторная работа № 2 Визуальный и измерительный контроль сварного шва Цель лабораторной работы: 1. Изучение дефектов сварных соединений при визуальном и измерительном контроле. 2. Контроль качества сварного соединения визуальным и измерительным методом. Теоретические сведения В настоящее время для выявления дефектов используются различные методы неразрушающего контроля, среди которых важное место занимает визуальный и измерительный контроль. Он выполняется на стадиях входного контроля сварных соединений, а также при техническом диагностировании их состояния. В процессе образования сварного соединения в металле шва и зонах термического влияния могут возникать дефекты, приводящие к снижению прочности, эксплуатационной надёжности, а также к ухудшению внешнего вида изделия. Дефекты оказывают большое влияние на прочность сварных соединений и могут явиться причиной преждевременного разрушения сварных конструкций. Особенно опасны трещиноподобныедефекты, резко снижающие прочность, особенно при циклических нагрузках. Визуальныйконтрольсварных соединений выполняют с целью выявления участков металла с поверхностными повреждениями, а также подтверждения наличия и правильности маркировки. Измерительный контроль сварных соединений проводят с целью проверки их геометрических размеров и определения размеров поверхностных дефектов, выявленных при визуальном контроле. При визуальном контроле сварных соединений проверяют: отсутствие (наличие) механических повреждений; отсутствие (наличие) деформированных участков; отсутствие (наличие) трещин и других поверхностных дефектов; отсутствие (наличие) коррозионных повреждений. При измерительном контроле сварных соединений определяют: размеры механических повреждений; размеры деформированных участков; размеры трещин и других поверхностных дефектов; глубину и размеры зон коррозионных повреждений. Результаты визуального и измерительного контроля сварных соединений на стадиях входного контроля, а также в процессе эксплуатации технических устройств и сооружений фиксируются в учётной и отчётной документации. Приборы и оборудованиеДля проведения визуального и измерительного контроля сварного шва используются следующий набор: универсальный шаблон сварщика УШС-3 «ЧИЗ»; универсальный шаблон Красовского (УШК-1) «Квалитет»; универсальный шаблон сварщика УШС-2 «ЧИЗ»; штангенциркуль ЩЦ-1-125-0.1 «ЧИЗ»; рулетка измерительная 5 м; линейка измерительная 300 мм «СТИЗ»; набор щупов №4 100 мм (0,1-1,0мм) «ЧИЗ»; набор радиусов №1 (1-6мм) «ЧИЗ»; набор радиусов №3 (7-25мм) «Измерон»; лупа измерительная ЛИ-З-10Х «КОМЗ» лупа ЛПП1-7-X «КОМЗ»; лупа просмотровая с подсветкой ЛПП1-3,5х «КОМЗ»; фонарик карманный «СВЕТОЗАР»; маркер по металлу Edding 8750; мелок сварщика Lyra. Порядок выполнения лабораторной работыДля выполнения визуального и измерительного контроля сварного соединения необходимо обеспечить достаточную освещённость контролируемой поверхности (не менее 500 Лк), многосторонний доступ к объекту контроля, достаточный обзор для глаз (более 30° к плоскости объекта контроля), а также по возможности устранить факторы, препятствующие проведению контроля. В контролируемом сварном соединении проверить наличие или отсутствие поверхностных трещин всех видов и направлений, пор, включений, скоплений пор и включений, отслоений, прожогов, свищей, наплывов, усадочных раковин, подрезов, непроваров, брызг расплавленного металла, чешуйчатости, западаний между валиками, а также наличие маркировки и правильность её выполнения. Определить размеры поверхностных дефектов, выявленных при визуальном контроле, параметры сварного шва, диаметр и толщину стенки трубы. Оформить результаты визуального и измерительного контроля. Сделать заключение о пригодности сварного шва. Визуально – измерительный контроль части трубы  Рисунок 4. Объект контроля Таблица 5 – Параметры контролируемого объекта

Обнаруженные дефекты: Цепочка пор

Чрезмерная наплавка сварного шва Высота валика – 3,5 мм Длина – 31,6 мм Ширина – 26 мм Задир

Вывод: При выполнении лабораторной работы были изучены дефекты сварных соединений при визуальном и измерительном контроле, а также произведён контроль качества сварного соединения визуальным и измерительным методом. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

)

) )

) )

) )

)

4мм

4мм 25мм

25мм