Увеличение межремонтного периода работы скважин. Курсовой проект Курбанов А.А.. Курсовой проект по предмету Технологии эксплуатации нефтяных и газовых скважин

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

|

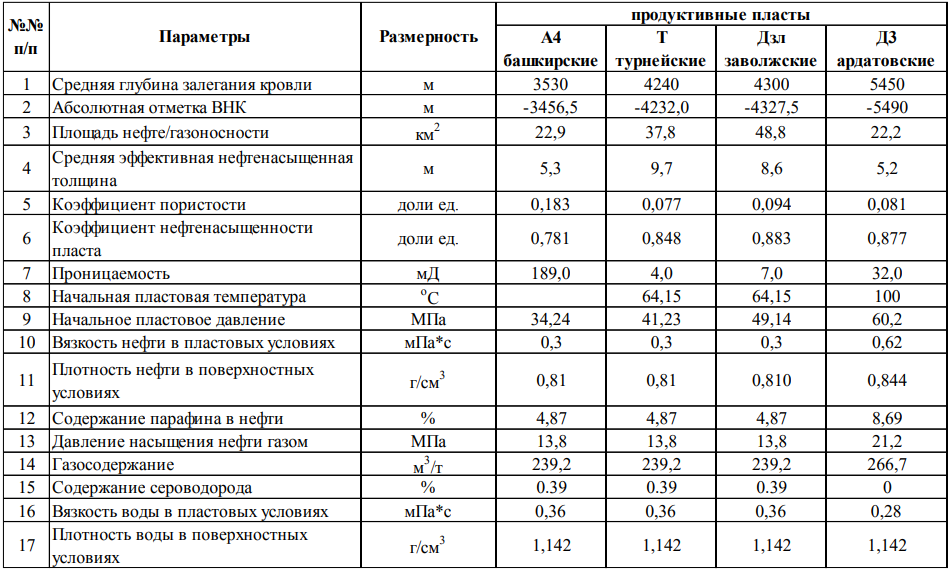

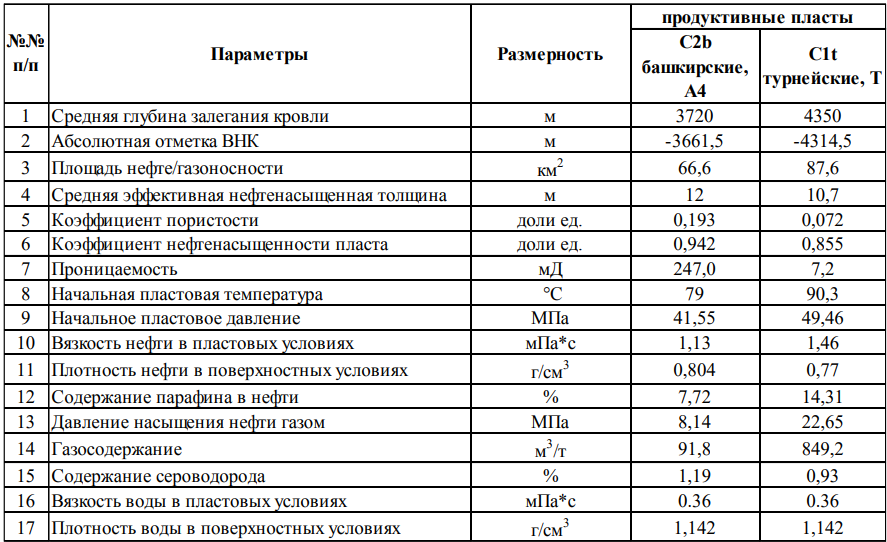

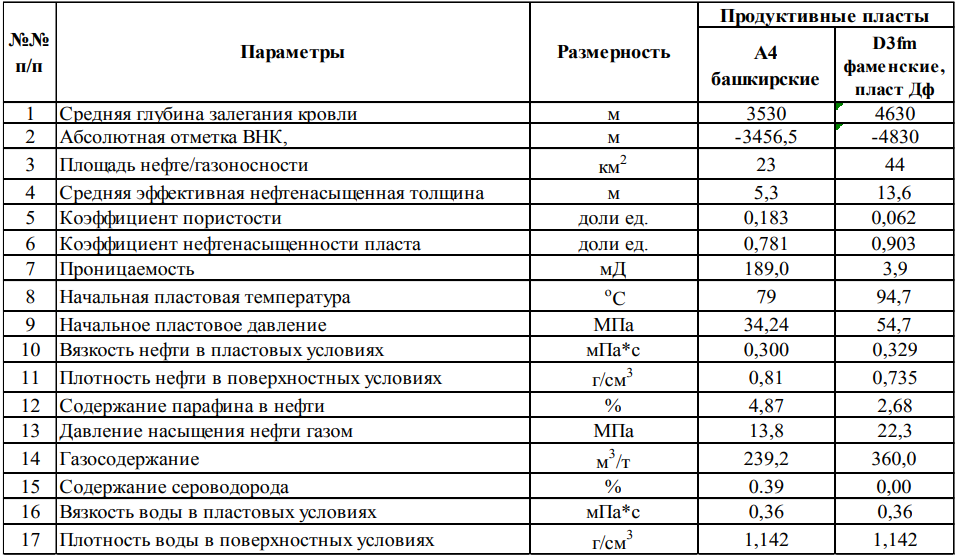

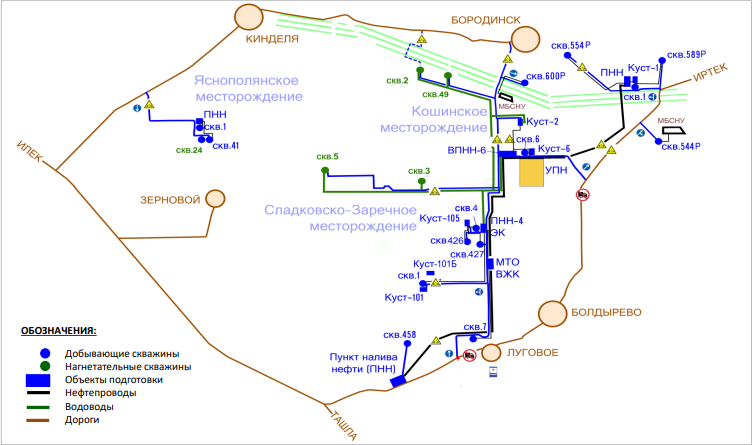

Министерство науки и высшего образования Российской Федерации Институт нефти и газа Федерального государственного бюджетного образовательного учреждения высшего образования «Уфимский государственный нефтяной технический университет» Филиал в г. Октябрьском Кафедра «Разведка и разработка нефтяных и газовых месторождений» КУРСОВОЙ ПРОЕКТ По предмету «Технологии эксплуатации нефтяных и газовых скважин» По теме «Увеличение межремонтного периода работы скважин, оборудованных УЭЦН, в ЦДНГ ООО «Сладковско Заречное» Студент группы ГРсЗ-20-12 А.А. Курбанов Руководитель – ассистент Э.Р. Саитгалина Оценка защиты Октябрьский 2023 ЗАДАНИЕ на выполнение курсового проектирования Студент _Курбанов А.А.______________ (группа ГРсз 20-12_) Дисциплина Технологии эксплуатации нефтяных и газовых скважин Тема курсового проекта (КП). Увеличение межремонтного периода работы скважин, оборудованных УЭЦН Срок представления КП к защите «___»________________2023г Исходные данные к выполнению КП: Учебно-методическое пособие к курсовому проектированию; Проект разработки Сладковско Заречного месторождения; отчеты ПТО ООО «Сладковско Заречного»; методические руководства; руководящие документы; специальная литература; научно-техническая литература; нормативные документы. Объем расчетно-пояснительной записки ______машинописных листов формата А4 Содержание расчетно-пояснительной записки (перечень вопросов, подлежащих разработке). Объем и перечень иллюстрационно-графического материала (обязательных чертежей, плакатов, макетов, эскизов и др.) Задание выдал: Руководитель______________ Э.Р. Саитгалина Дата выдачи задания__________ Задание получил: Студент ГРсз-20-12___________ А.А. Курбанов Дата получения задания________ ПЕРЕЧЕНЬ СОКРАЩЕНИЙ УСЛОВНЫХ ОБОЗНАЧЕНИЙ И ТЕРМИНОВ АГЗУ – автоматическая групповая замерная установка (иное сертифицированное средство замера). АПВ – автоматическое повторное включение. АСПО – асфальтосмолопарафинистые отложения. АСУ - автоматизированная система управления. БКНС - блочная комплектная насосная станция. БПО - база производственного обслуживания. БР - блок реагентов. ВНР – вывод на режим. ВНС – ввод новых скважин. ГЖС – газожидкостная смесь. ГНО – глубинное насосное оборудование. ГРП – гидроразрыв пласта. ГТМ – геолого-технологические мероприятия. ГФ – газовый фактор. ЗП – защита от перегрузки. ЗСП – защита от срыва подачи. ЗУМПФ – зона успокоения механических примесей пластовых флюидов. ИК - ингибитор коррозии. КВД – кривая восстановления давления. КВУ – кривая восстановления уровня. КВЧ – количество взвешенных частиц. КИПиА – контрольно-измерительные приборы и автоматизация. КПД – коэффициент полезного действия. КТПН – комплектная трансформаторная подстанция. КЭ – кабельная эстакада. КЛ – кабельная линия (погружной электрический кабель). НКТ – насосно-компрессорные трубы. НЭО – наземное электрооборудование. ОПЗ – обработка призабойная зона пласта. ОРЭ – одновременно-раздельная эксплуатация пластов. ПТО – Производственно-технический отдел. ПКИ – прибор контроля изоляции. ППР – планово-предупредительные работы. ПЭД – погружной электродвигатель. РНХ – расходно-напорная характеристика установки электроцентробежного насоса. СУ – станция управления. ТКРС – текущий и капитальный ремонт скважин. ТМПН – трансформатор маслонаполненный повышающий наружний. ТМС – термо-манометрическая система. ТП – трансформаторная подстанция. ТУ – технические условия. УЭЦН – установка электроцентробежного насоса. ФА – фонтанная арматура. НГП – нефте-газовый промысел ЧРП – частотно-регулируемый привод. ЧРФ – часто-ремонтируемый фонд скважин. ЭК – эксплуатационная колонна. ЭПО – электропогружное оборудование СОДЕРЖАНИЕ Введение……………………………………………………………..6 Технологическая часть……………………………………………...7 Экономическую часть……………………………………………...30 Техника безопасности и охрана природы………………………...40 Заключение………………………………………………………….44 Список использованных источников……………………………...46 Приложения………………………………………………………....47 ВВЕДЕНИЕ После прекращения фонтанирования из-за нехватки пластовой энергии переходят на механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию извне (с поверхности). Одним из таких способов, при котором вводят энергию в виде сжатого газа, является газлифт. Использование газлифтного способа эксплуатации скважин в общем виде определяется его преимуществами. Возможность отбора больших объемов жидкости практически при всех диаметрах луатационных колонн и форсированного отбора сильнообводненных скважин. Эксплуатация скважин с большим газовым фактором, т.е.использование энергии пластового газа, в том числе и скважин с забойным давлением ниже давления насыщения. Малое влияние профиля ствола скважины на эффективность работы газлифта, что особенно важно для наклонно на правленных скважин, т.е. для условий морских месторождений и районов освоения Севера и Сибири. Отсутствие влияния высоких давлений и температуры продукции скважин, а также наличия в ней мехпримесей (песка) на работу скважин. Гибкость и сравнительная простота регулирования режима работы скважин по дебиту. Простота обслуживания и ремонта газлифтных скважин и большой межремонтный период их работы при использовании современного оборудования. 7.Возможность применения одновременной раздельной эксплуатации, эффективной борьбы с коррозией, отложениями солей и парафина, а также простота исследования скважин. Указанным преимуществам могут быть противопоставлены недостатки. Большие начальные капитальные вложения в строительство компрессорных станций. Сравнительно низкий коэффициент полезного действия (КПД) газлифтной системы. Возможность образования стойких эмульсий в процессе подъема продукции скважин. Исходя из указанного выше, газлифтный (компрессорный) способ ксплуатации скважин, в первую очередь, выгодно использовать на крупных месторождениях при наличии скважин с большими дебитами и высокими забойными давлениями после периода фонтанирования. Далее он может быть применен в наклонно направленных скважинах и скважинах с большим содержанием мехпримесей в продукции, т.е. в условиях, когда за основу рациональной эксплуатации принимается межремонтный период (МРП) работы скважин. При наличии вблизи газовых месторождений (или скважин) с достаточными запасами и необходимым давлением используют бескомпрессорный газлифт для добычи нефти. Эта система может быть временной мерой — до окончания строительства компрессорной станции. В данном случае система газлифта остается практически одинаковой с компрессорным газлифтом и отличается только иным источником газа высокого давления. Газлифтная эксплуатация может быть непрерывной или периодической. Периодический газлифт применяется на скважинах с дебитами до 40—60 т/сут или с низкими пластовыми давлениями. Технико-экономический анализ, проведенный при выборе способа эксплуатации, может определить приоритет использования газлифта в различных регионах страны с учетом местных условий. Так, большой МРП работы газлифтных скважин, сравнительная простота ремонта и возможность автоматизации предопределили создание больших газлифтных комплексов на Самотлорском, Федоровском, Правдинском месторождениях в Западной Сибири. Это дало возможность снизить необходимые трудовые ресурсы региона и создать необходимые инфраструктуры (жилье и т.д.) для рационального их использования. 1 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 1.1 Общие сведения о месторождении Площадь работ расположена в Южно-Бузулукском нефтегазоносном районе (НГР), где основная продуктивность связана с эмско-франским и франско-турнейским нефтегазоносными комплексами. На площади расположены Сладковско-Заречное, Кошинское и Яснополянское месторождения. В административном отношении площадь работ расположена на территории Ташлинского района Оренбургской области. В орогидрографическом отношении участок находится на южном склоне возвышенности Общий Сырт, на правом берегу реки Урал в районе его притоков рек Иртек и Кинделя. Абсолютные отметки рельефа колеблются от +40 м в поймах рек до + 150 м на возвышенностях. Цех добычи Сладковско Заречного предприятия состоит из трех разрабатываемых в текущий момент лицензионных участков: Сладковско Заречного площадью S = 282км2, с запасами нефти 34,4 млн.т., с запасами попутного газа 8399 млн.м3; Кошинского площадью S = 310км2, с запасами нефти 78 млн.т., с запасами попутного газа 21705 млн.м3; Яснополянинского площадью S = 374км2, с запасами нефти 25,3 млн.т., с запасами попутного газа 7137 млн.м3; Всего по предприятию запасов нефти 137,7 млн.т., запасов попутного газа 37241 млн.м3. Сладковско-Заречное месторождение открыто в 2010 году в результате бурения скв. 1sz, в которой были вскрыты залежи нефти из отложений бийско-афонинского (пласт Д6+5), ардатовского (ДIII), пашийского (ДI) горизонтов, заволжского (Зл) надгоризонта, турнейского (Т) и башкирского (А4) ярусов. Кошинское месторождение открыто в 2014 году скважиной 1k, которая подтвердила продуктивность заволжского, турнейского и башкирского интервалов. Пробуренная впоследствии скв. 6k вскрыла также залежь в окских отложениях (пласт О4+5). нефтегазоносность связана с отложениями башкирского яруса (пласты А4) и турнейского яруса (Пласт Т). На месторождении выделено два эксплуатационных объекта: пласт А4 и Т.Пласт А4 является объектом разработки и содержит 64% извлекаемых запасов месторождения. Яснополянское месторождение открыто в 2015 году. Продуктивность фаменских отложений выявила скв. 1ya. За 2018 г. в его пределах было пробурено еще 2 скважины – 24 и 41 – на отложения турнейского яруса. По плотности нефтей, добываемые нефти относятся к особо легким нефтям, от 0,735 до 0,844 г/см3. В результате исследований проб, отобранных под давлением, установлено, среды всех скважин Сладковско-Заречного, Кошинского и Ясно-Полянского лицензионных участков, работающих на Башкирский (пласт А4) и Турнейский ярусы (пласт Т1) содержат сероводород в количестве от 0,5 до 2,5% мол. Состав водной фазы характеризуются высокой минерализацией, более 250 г/л. При этом существенная доля ионного состава приходится на хлорид-ионы, содержание которых превышает 150 г/л. Во всех исследуемых пробах присутствует растворенный сероводород. Таблица 1. Геолого-физическая характеристика Сладковско-Заречного месторождения  Таблица 2. Геолого-физическая характеристика Кошинскогого месторождения  Таблица 3. Геолого-физическая характеристика Яснополянского месторождения   Рисунок 1. Обзорная схема Сладковско Заречного нефтегазового месторождения Добывающий действующий фонд скважин на предприятии ООО «Сладковско-Заречное» на февраль 2022 года составлял 51 скважину. Скважин оборудованных УЭЦН – 36 штук, и скважин работающих фонтанным способом добычи нефти - 15 шт. Суточная добыча по предприятию ООО «Сладковско-Заречное» составляла 5868 т/сут, из которых добыча с помощью УЭЦН - 5373,1 т/сут и добыча фонтанным способом - 494,9 т/сут. В результате, основная доля добычи нефти по предприятию была получена при помощи УЭЦН 92%. Основной прокатный фонд УЭЦН от ООО «СЦ ЭПУ» используются оборудование фирмы «Reda». 1.2 Факторы, влияющие на работу добывающих скважин В Обществе приняты правила градации по 10 видам осложняющих факторов: 1) Солеотложение - выпадение химического вещества (соль) в осадок из раствора. Процессы добычи нефти сопровождаются отложением твердых осадков неорганических веществ, накапливающихся на стенках скважин и подъемных труб, в насосном оборудовании и наземных коммуникациях системы сбора и подготовки нефти. Главным источником выделения неорганических солей является вода, добываемая совместно с нефтью. Все попутно-добываемые воды содержат растворенные соли в тех или иных количествах. Содержание растворенных в воде солей оценивается параметром общей минерализации. Участки отложения солей и влияние на эксплуатацию. В призабойной зоне скважины и зоне перфорации происходит снижение приток из пласта, снижается динамический уровень, рабочая точка у ЭЦН смещается за левую зону НРХ. Повышается риск отключения насоса по ЗСП, перегрева и отказа двигателя из-за слабого притока. В эксплуатационной колонне происходит снижаение внутреннего диаметра, риск прихвата, механические повреждения оборудования при проведении спускоподъемных операций. Отложение солей на поверхности рабочих органов ГНО ведет к снижению КПД насоса, приводит к деградации напорно-расходных характеристик ЭЦН, заклиниванию и слому вала. В НКТ повышаются потери напора ЭЦН на трение при подъеме скважинной жидкости. Снижается КПД УЭЦН и растут удельные затраты на подъем 1тн. Солеотложение крайне негативно влияет на безопасность эксплуатации трубопроводов. Оно вызывает усиление локальной коррозии металла труб, что приводит к их ускоренному разрушению, сопровождающемуся разливами нефти. 2) Коррозионная агрессивность. Коррозия металлов - самопроизвольное разрушение металлов вследствие химического или электрохимического взаимодействия их с внешней средой. При коррозии металла происходит не только потеря его массы, но и снижение механической прочности, пластичности и других свойств. Коррозионная агрессивность пластовой жидкости характеризуется наличием и степенью влияния осложняющих факторов. Степень влияния этих факторов зависит от температуры, давления, скорости движения потока, минерализации воды и количественного соотношения воды и углеводорода в двухфазной среде, наличия механических примесей. Большое влияние на коррозионный процесс оказывают коррозионно-агрессивные газы сероводород, углекислый газ, кислород. При росте в пластовой жидкости содержания коррозионно-агрессивных газов (СО2, О2, H2S) скорость коррозии увеличивается. Наличие бактериальной зараженности пластовой жидкости также способствует усилению коррозионных процессов. Коррозионные отказы подразделяются по степени влияния на них коррозионно-агрессивных газов, а именно: Углекислотная коррозия одной из основных причин коррозии является высокое преобладающее содержание в ГЖС углекислого газа (СО2). Сероводородная коррозия одной из основных причин коррозии является высокое преобладающее содержание в ГЖС сероводорода (Н2S). Кислородная коррозия одной из основных причин коррозии является содержание в ГЖС кислорода (О2). Участки коррозийных повреждений и их влияние на эксплуатацию. В корпусе ПЭД и гидрозащите происходит разгерметизация и дальнейший отказ ПЭД по причине нарушения изоляции. Коррозийный износ рабочих органов УЭЦН разрушает их, в следствие чего происходит потеря напорно-расходных характеристик ЭЦН. Поверхности НКТ становятся негерметичны идёт потеря подачи насоса, обрыв по элементам НКТ. На внутренней поверхности ЭК возможна разгерметизация и обводнение скважинной продукции. 3) Эрозионная агрессивность - разрушение поверхностных слоев металлических изделий в результате механического воздействия потока газа, жидкости, твердых частиц, а также при кавитационных явлениях или под влиянием электрических разрядов (электроэрозия). Участки возможных проявлений эрозии влияние на эксплуатацию: В корпусу двигателя ПЭД идёт разгерметизация и отказ ПЭД по причине R-0. Эрозия рабочих органов УЭЦН ведёт к их износу, потери напорно-расходных характеристик ЭЦН, заклинивание насоса. Поверхности НКТ становятся негерметичны идёт потеря подачи насоса, обрыв по элементам НКТ. На внутренней поверхности ЭК возможна разгерметизация и обводнение скважинной продукции. 4) Механические примеси. Основными причинами негативного влияния механических примесей на процессы нефтедобычи являются износ и засорение элементов глубинного насосного оборудования нефтедобывающих скважин. Интенсивность засорения определяется составом механических примесей, технологическим режимом работы скважины, характеристиками подземного оборудования и свойствами механических примесей. 5) Асфальтосмолопарафиновые отложения. АСПО содержат парафины, смолы, асфальтены, масла, серу, металлы, а также минеральные вещества в виде растворов солей органических кислот, комплексных соединений или диспергированных минеральных веществ. В состав АСПО входит небольшое количество воды. Кроме того, отложения содержат механические примеси из привнесенного материала в виде глинистых частиц, кварцевых зерен песчаника, железной окалины и т.д. Участки отложения АСПО и влияние на эксплуатацию: В призабойной зоне скважины и зоне перфорации происходит снижение приток из пласта, снижается динамический уровень, рабочая точка у ЭЦН смещается за левую зону НРХ. Повышается риск отключения насоса по ЗСП, перегрева и отказа двигателя из-за слабого притока. В ЭК снижается внутренний диаметр, риск прихвата, механического повреждения оборудования при проведении СПО, потеря циркуляции жидкости. В НКТ и наземных коммуникациях происходит снижение проходного сечения, повышаются потери напора ЭЦН на трение при подъеме скважинной жидкости. Снижается КПД УЭЦН и растут удельные затраты на подъем 1тн. АСПО снижает пропускной диаметр коллекторов, засоряет емкости и т.д. 6) Газогидратные отложения - твердые кристаллические соединения, образующиеся при определенных термобарических условиях из воды (водяных паров) и низкомолекулярных газов. По внешнему виду напоминают лед или снег. Область их термодинамической стабильности охватывает и положительные (по Цельсию) температуры. При умеренных давлениях газовые гидраты природных газов существуют вплоть до +200С. Участки гидратообразования и их влияние на эксплуатацию: В затрубном пространстве образуются перекрытия, отжатие динамического уровня до приема насоса, срыв подачи и отказ УЭЦН. Внутри колонны НКТ происходит снижение внутреннего диаметра, повышение потерь напора УЭЦН на трение, снижение дебита жидкости, риски отказа УЭЦН. Наземные коммуникации. Рост давления в системе сбора, отказ наземного оборудование, порывы трубопроводов и т.д. 7) «Высоковязкие нефти» сам термин не имеет строгого количественного определения. Это касается как нижней, так и верхней границ величин вязкости, которые определяются главным образом с технологических позиций и варьируется от относительно небольших значений 10 сП, до величин вязкости близких к значениям природного битума (10 000 сП). К таким нефтям часто применяется термин «тяжелые нефти», так как они имеют плотность близкую к единице (920-1000 кг/м3). Участки влияние высокой вязкости на эксплуатацию: Увеличение вязкости на приеме УЭЦН негативно отражается на рабочих характеристиках. Снижает его напорно-расходную характеристику, КПД и соответственно влияет на межремонтный период оборудования. В НКТ повышаются потери напора ЭЦН на трение при подъеме скважинной жидкости. Снижается КПД УЭЦН и растут удельные затраты на подъем 1тн. 8) Эмульсия - смесь двух взаимно не растворимых (или очень мало растворимых) жидкостей, одна из которых диспергирована в другой в виде мелких капелек (глобул). Диспергированную жидкость называют внутренней, или дисперсной фазой, а жидкость, в которой она находится, дисперсионной, или внешней средой. Участки образования эмульсий и влияние на эксплуатацию: В призабойной зоне скважины и зоне перфорации снижается приток из пласта, рабочая зона УЭЦН смещается в левую зону. Повышается риск отключения насоса по ЗСП, перегрева и отказа двигателя из-за слабого притока. Эмульсия на приеме УЭЦН приводит к деградации напорно-расходных характеристик ЭЦН и к повышенному износу рабочих органов УЭЦН. В НКТ повышаются потери напора ЭЦН на трение при подъеме скважинной жидкости. Снижается КПД УЭЦН и растут удельные затраты на подъем 1тн. 9) Высокая пластовая температура - параметр пласта, характеризующий его тепловое состояние; формируется под действием теплового потока, направленного к поверхности из внутренних зон Земли. Пластовая температура играет существенную роль при определении свойств пластовой жидкости и является одним из факторов, существенно влияющих на степень извлечения запасов нефти и газа. Участки влияния температуры на эксплуатацию: В КЛ и удлинителе происходит оплавление, прогар и отказ. На ПЭД действуют высокие температуры вследствие чего перегрев, снижение сопротивления изоляции, разгерметизация гидрозащиты и отказ двигателя. 10) Высокий газовый фактор. ГФ представляет собой объемное содержание газа в единице массы нефти (Гф = Qг / Qн), единица измерения – м3/т. ГФ зависит от соотношения газа и нефти в пласте, от физических и геологических свойств пласта, от характера и темпа эксплуатации, от давления в пласте и т.д. Высокий газовый фактор - значение ГФ при котором в условиях эксплуатации скважины УЭЦН содержание свободного газа на входе насоса негативно влияет на его параметры (подача, развиваемое давление). Участки влияния высокого газового фактора на эксплуатацию: Высокий газовый фактор в УЭЦН приводит к деградации напорно-расходных характеристик ЭЦН, к дестабилизации работы и повышенному износу рабочих органов УЭЦН. Высокий газовый фактор в зоне ПЭД ведет к его перегреву. 1.3 Причины отказов глубинно-насосного оборудования Таблица 4 – Причины отказов оборудования с декабря 2021 по январь 2022

Из таблицы 4 видно, что отказов по узлу кабельной линии 6 шт., по ПЭД – 5шт., по ЭЦН – 1шт., по соединительной муфте – 1шт. по ТМСП – 1шт. Наибольшая часть отказов связана с кабельной линией. В основном повреждение кабельной линии происходило по причине снижения сопротивления изоляции, вследствие диффундированния (внедрения молекул сероводорода в изоляцию) сероводорода – 4 отказа, и 2 отказа из-за механического повреждения. Следующие по количеству, отказы по снижению сопротивления изоляции ПЭД, 5 отказов, из них 3 отказа связанных с диффундированием сероводорода в оболочку, 1 отказ по причине срыва подачи и 1 отказ из -за разрушения торцевого уплотнения. Остается отказ по ЭЦН, ТМСП и соединительной муфте. Полёт ЭЦН по причине расчленения с ЛГ. ТМСП причина брак. Соединительная муфта из-за брака монтажа. Мероприятия по борьбе с осложнениями и анализ их эффективности В настоящее время на предприятии ООО «Сладковско – Заречное» используются следующие мероприятия по борьбе с коррозией: 1) НКТ и подвесные патрубки с содержанием хрома (стойкие к СКРН), 2) Нанесение покрытия «монель», использование для валов сплава «инконель». 3) Кабельный ввод типа ВКВН. 4) Кабель с бронёй из нержавеющей стали. 5) Гидрозащита типа LSBPB + протектор коррозии. 6) Сдвоенная (тандемная) гидрозащита + протектор коррозии. 7) Гидрозащита типа LSMPM. 8) Сросток КЛ со свинцовой оболочкой. Планируемый эффект от данных мероприятий: 1) Защита лифта НКТ от сероводорода, увеличение наработки НКТ, отсутствие отказов и полётов по НКТ. 2) Защита УЭЦН от сероводорода. Увеличение наработки УЭЦН на отказ. 3) Исключение отказов по R-0 в кабельном вводе. 4) Снижение отбраковки кабеля, увеличение срока эксплуатации кабеля. 5-7) Увеличение срока службы ГЗ (оттягивание насыщения диафрагмы ГЗ сероводородом). 8) Увеличение наработки сростков (снижение влияния сероводорода). Мероприятия по борьбе с высоким газовым фактором: Комплектация УЭЦН с газосепаратором и диспергатором. Комплектация УЭЦН с газосепаратором и 2мя диспергаторами. Комплектация УЭЦН со сдвоенным газосепаратором и диспергатором. Конусная сборка секций ЭЦН. Планируемый эффект от мероприятия: 1-4) Подача стабилизированного потока газожидкостной смеси в ЭЦН. Мероприятия по борьбе с АСПО: НКТ с полимерным покрытием. Горячие промывки скважины нефтью. Скребкование лифта НКТ. Планируемый эффект от мероприятия: Нет оседание парафина за счёт низкой адгезии на стенках НКТ. Плавление парафина, осадившегося на стенки НКТ. Периодическая проработка лифта и фактическое потверждение наличия осложняющего фактора. 1.4 Геолого-технические мероприятия, проводимые ООО «Сладковско-Заречное» Геолого-технологические (технические) мероприятия — комплекс мероприятий, проводимый в (на) скважинах для оптимизации разработки месторождения, поддержания проектных уровней добычи углеводородного сырья и/или интенсификации добычи с целью увеличения коэффициентов извлечения углеводородов. На предприятии ООО «Сладковско – Заречное» проводят следующие виды ГТМ: Перевод на другие горизонты и приобщение пластов осуществляют в соответствии с требованиями технологических схем и проектов разработки нефтяных месторождений. Перед переходом на другие горизонты и приобщением пластов проводят геофизические исследования для оценки нефтеводонасыщенности продуктивных горизонтов и оценки состояния цементного кольца между ними и соседними водоносными пластами. Ремонтные работы по переходу на другие горизонты включают работы по отключению нижнего перфорированного горизонта и вскрытию перфорацией верхнего продуктивного горизонта или наоборот. Для перехода на верхний горизонт, находящийся на значительном удалении от нижнего (50--100 м и более), устанавливают цементный мост над нижним горизонтом. При этом может использоваться предварительная установка разбуриваемого пакера или цементный раствор с заполнителями. Для перехода на нижний горизонт, находящийся на значительном удалении от верхнего, проводят ремонтные работы по технологии отключения верхнего пласта. Ремонтные работы по переходу на верхний горизонт, находящийся в непосредственной близости от нижнего, проводят по технологии отключения нижних пластов. Для отключения нижнего перфорированного горизонта применяют методы тампонирования под давлением, установки цементного моста, засыпки песком, а также установки разбуриваемых пакеров самостоятельно или в сочетании с цементным мостом. Оптимизация работы скважин, у которых УЭЦН работает на номинальной производительности, но с высоким динамическим уровнем представляет собой процесс подбора скважин, оборудованных УЭЦН на увеличение частоты для получения дополнительной добычи нефти. При оптимизации в равной степени учитываются потенциальные возможности скважины и УЭЦН, условия эксплуатации, возможности нефтесбора, запасы по мощности наземного электрооборудования (НЭО) и кабельных линий. В среднем при включении скважины в ГТМ частоту по скважине увеличивают на 5-10 Гц. При этом мы получаем определенный прирост по нефти в зависимости от дебита и обводненности скважины. В случае, если расчетный прирост от увеличения частоты менее 3т/сут и на скважине не установлен ЧРП, геолого-техническая служба ЦДНГ совместно с сектором по работе с механизированным фондом (СРМФ) региона принимает решение о целесообразности разгона частоты на данной скважине и вправе исключить данную скважину из числа кандидатов на увеличение частоты. Обработку призабойной зоны пласта (ОПЗПП) проводят на всех этапах разработки нефтяного месторождения (залежи) для восстановления и повышения фильтрационных характеристик ПЗП с целью увеличения производительности добывающих и приемистости нагнетательных скважин. Выбор способа ОПЗП осуществляют на основе изучения причин низкой продуктивности скважин с учетом физико-химических свойств пород пласта-коллектора и насыщающих их флюидов, а также специальных гидродинамических и геофизических исследований по оценке фильтрационных характеристик ПЗП. ОПЗП проводят только в технически исправных скважинах при условии герметичности эксплуатационной колонны и цементного кольца, подтвержденной исследованиями. Технологию и периодичность проведения работ по воздействию на ПЗП обосновывают геологические и технологические службы нефтегазодобывающего предприятия в соответствии с проектом разработки месторождения, действующими инструкциями (РД) по отдельным видам ОПЗП с учетом технико-экономической оценки их эффективности. Технология зарезки боковых стволов скважин является одним из самых продуктивных методов, который позволяет повысить добычу нефтепродуктов на залежах с давней историей разработки и продолжить эксплуатацию скважин, не поддающихся восстановлению иными способами. Создание боковых стволов позволяет вовлечь в добычу не задействованные слои и участки, обеспечивает доступ к трудным локальным скоплениям полезных ископаемых, которые нельзя достать путем вертикального бурения. Важным достоинством, которым обладает технология зарезки, является увеличение нефтеотдачи, поэтому способ можно применять вместо уплотнения. Использование таких работ позволяет сэкономить на освоении месторождения. Сама технология зарезки боковых стволов скважин подразумевает применение разных способов работы: это может быть вырезание части колонны, клиновое бурение с отклонением. Стоит отметить, что использование боковых стволов одинаково эффективно для всех известных видов месторождений, при этом себестоимость добытых продуктов будет ниже, и окупаемость строительства осуществляется в течение 2 лет или быстрее. Чтобы увеличить протяженность ствола, можно использовать скважины с несколькими горизонтальными отклонениями. Зарезка боковых стволов также совмещается с гидроразрывом пласта, созданием пологих скважин и другими технологиями, в результате чего эффективность разработки месторождения многократно увеличивается, а затраты на работу снижаются. Механические методы воздействия направлены на нарушение целостности горных пород за счет расширения существующих или создания новых трещин. Их применение наиболее эффективно в плотных, низкопроницаемых коллекторах. К ним относятся гидропескоструйная перфорация, торпедирование, виброоработка. Перестрел существующих интервалов перфорации проводится с целью создания дополнительных каналов, связывающих призабойную зону пласта со скважиной для улучшения гидродинамической связи системы “пласт-скважина”. Данная технология применяется при выводе скважины из консервации, бездействия (простоя свыше 5 лет), при методах интенсификации и повышения нефтеотдачи пластов. Дострел скважин производится при переходе на другой объект разработки с отсечением разрабатываемого объекта (установка цементного моста), а также на разрабатываемом объекте (пропластке), не вскрытом по тем или иным причинам. 1.5 Проект выбора оборудования и установления режима работы скважины № 635 «Кошинского» месторождения Исходные данные: - Внутренний диаметр колонны – Dвн э.к., 0,146 м - Пластовое давление – Pпл, 410 атм - Глубина по вертикали до верхних дыр отверстий перфорации – Hвдп, 3907м - Плотность нефти – ρн, 0,825 кг/дм3 - Плотность воды – ρв, 1,170 кг/дм3 - Обводненность скважиннной жидкости – B, 34 % - Устьевое давление – Pу, 28,5 атм - Коэффициент продуктивности пласта – Kпр, 5,48 м3/сут/атм. - Давление на приеме УЭЦН – Pпр, 139,11 атм - Глубина спуска насоса Hсп, 2350 м 1. Определяем плотность смеси ρсм = (ρсм ꞏ В + ρсм ꞏ (100 - В)) / 100, кг/дм3 (1) ρсм = (1,170 ꞏ 0,34 + 0,825 ꞏ 0,66) = 0,899 кг/дм3 2. Находим расстояние от насоса до перфорации ΔL = Hвдп Нвдп - Hсп, м (2) ΔL = 3907 – 2350 = 1557 м3. 3. Переведем в атмосферы ΔР = ΔL ∙ ρсм ∙ g / 100, атм (3) где g – ускорение свободного падения, g = 9,8 м/с2 ΔР = 1557 ∙ 0,899 ∙ 9,8 / 100 = 137,17 атм 4. Определяем забойное давление. Рзаб = ΔР + Рпр, атм (4) Рзаб = 137,17 + 139,11 = 276,3 атм 5. Определяем ожидаемый дебит. Q = Kпр ∙ (Рпл - Рзаб), м3/сут (5) Q = 5,48 ∙ (410 - 276,3) = 732,7 м3/сут 6. Переведем забойное давление в метры. Рзаб, м = Рзаб ∙ 100 / ρсм / g, м (6) Рзаб, м = 276,3 ∙ 100 / 0,899 / 9,8 = 3136 м 7. Определяем динамический уровень. Ндин = Нвдп – Рзаб, м (7) Ндин = 3907 – 3136 = 771 м 8. Переведем устьевое давление в метры. Ру, м = Ру ∙ 100 / ρсм/ g, м (8) Ру, м = 28,5 ∙ 100 / 0,899 / 9,8 = 323 м 9. Вычисляем суммарный требуемый напор. Нтреб = Ндин + Ру, м (9) Нтреб = 771 + 323 = 1094 м Подбираем из каталога типоразмер погружного центробежного насоса по рассчитанному дебиту и необходимому напору, так, чтобы рабочий режим установки находился в зоне наибольшего КПД. Выбираем насос REDA серии 400 D5800. Из 4секции и 268ступеней, с номинальная производительность 777м3/сут. и номинальным напором 1226м. По необходимой потребляемой мощности ЭЦН при максимально допустимой частоте эксплуатации насоса, подбирается необходимый погружной электродвигатель, рассчитывается программой или по графикам РНХ на стендовых испытаниях каждой секции насоса. Выбираем ПЭД: серии 456, MAXIMUS мощностью 298,3 кВт номинальным напряжением питания 3322.3 В номинальный ток Iном 78.6 A По расчету необходимого питающего напряжения с поверхности, выбирается сечение погружного питающего кабеля. По программе «ESP Design» компания СЦ ЭПУ произвела расчет прогноза работы УЭЦН. |