Назначение и устройство УЭЦН. Курсач. Назначение и устройство уэцн

Скачать 301.19 Kb. Скачать 301.19 Kb.

|

|

МИНИСТЕРСВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РФ ФГБОУ ВО «УДМУРТСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» Многопрофильный колледж профессионального образования Инженерно - техническое отделение курсовой проект по дисциплине: Эксплуатация нефтяных и газовых месторождений на тему: Назначение и устройство УЭЦН Проверил преподаватель МКПО ______________ Д.В. Матвеев «___» _________ 2023 г. Работу выполнил Студент группы СПО-09-21.02.01-22 ______________ Петров О.В. «___» _________ 2023 г. Ижевск  2023 2023 Содержание СодержаниеВведение………………………………………………………..……………..….3 1. Устройство и техническая характеристика УЭЦН………………..…..….....5 1.1 Назначение и технические данные УЭЦН……………………......….5 1.2 Преимущества и недостатки УЭЦН……………………………...…..7 1.2.1 Преимущества электроцентробежных насосов………...…...7 1.2.2 Недостатки электроцентробежных насосов…………………8 1.3 Состав оборудования…………………………………………………..8 2. Устройство УЭЦН………………………………………..………………..….12 2.1 Устройство и принцип действия насоса…………………………......12 2.2 Компоновка насоса……………………………………………………14 2.3 Устройство модулей и работа насоса……………………….……….15 Заключение…………………………………………………….………..…..……24 Список используемых источников………...……………….…………..…..…..25 Введение В Россий среди бесштанговых насосов наиболее распространенными являются установки электроцентробежных насосов. Ими оборудовано свыше 35 % всего фонда скважин страны. Установки электроцентробежных насосов (УЭЦН) имеют очень большой диапазон подач (от 10 до 1000 м³/сут. и более) и способны развивать напор до 2000 м. В области больших подач (свыше 80 м³/сут.) УЭЦН имеют самый высокий коэффициент полезного действия (к.п.д.) среди всех механизированных способов добычи нефти. В интервале подач от 50 до 300 м³/сут. к.п.д. УЭЦН превышает 40 %, но в области небольших подач к.п.д. УЭЦН резко падает. По возможности организации дистанционного контроля состояния, а также регулирования производительности УЭЦН существенно превосходит штанговые установки. Также работоспособность УЭЦН меньше подвержена влиянию кривизны ствола скважины. Влияние кривизны ствола скважины на работоспособность УЭЦН сказывается в основном при спуско - подъемных операциях (СПО) вследствие возможности повреждения кабеля и не связано (до определенной величины угла наклона скважины и темпа набора ее кривизны), как у ШСНУ, с самим процессом эксплуатации. Однако, УЭЦН плохо работают в условиях коррозионно-агрессивной среды, при выносе песка, в условиях высокой температуры и высокого газового фактора. УЭЦН предназначены для откачки пластовой жидкости из нефтяных скважин и используется для форсирования отбора жидкости. Для надежной работы насоса требуется его правильный подбор к данной скважине. При работе скважины постоянно меняются параметры пласта, призабойной зоны пласта, свойства отбираемой жидкости: содержание воды, количество попутного газа, количество механических примесей, и как следствие, отсюда идет недобор жидкости или работа насоса вхолостую, что сокращает межремонтный период работы насоса. На данный момент делается упор на более надежное оборудование, для увеличения межремонтного периода, и как следствие из этого снижение затрат на подъем жидкости. Этого можно добиться, применяя центробежные УЭЦН вместо ШСН, так как центробежные насосы имеют большой межремонтный период. Установку УЭЦН можно применять при откачке жидкости, содержащей газ, песок, и коррозионо - активные элементы. 1. Устройство и техническая характеристика УЭЦН 1.1 Назначение и технические данные УЭЦН Погружные центробежные установки предназначены для откачки пластовой жидкости из нефтяных скважин. Погружные центробежные электронасосы для добычи нефти предназначены для эксплуатации нефтяных, подчас сильно обводненных, скважин малого диаметра и большой глубины, они обеспечивают безотказную и длительную работу в жидкостях, содержащих агрессивные пластовые воды с растворенными в них различными солями, газа (в том числе сероводород), механические примеси в виде песка. Глубина погружения насоса достигает 2500 м и более, а температура откачиваемой жидкости иногда достигает 1000 С. Требования к пластовой жидкости для эксплуатации скважины установками электроцентробежных насосов приведены в таблице 1. Таблица 1. - Допустимые характеристики пластовой жидкости для эксплуатации скважины установками ЭЦН

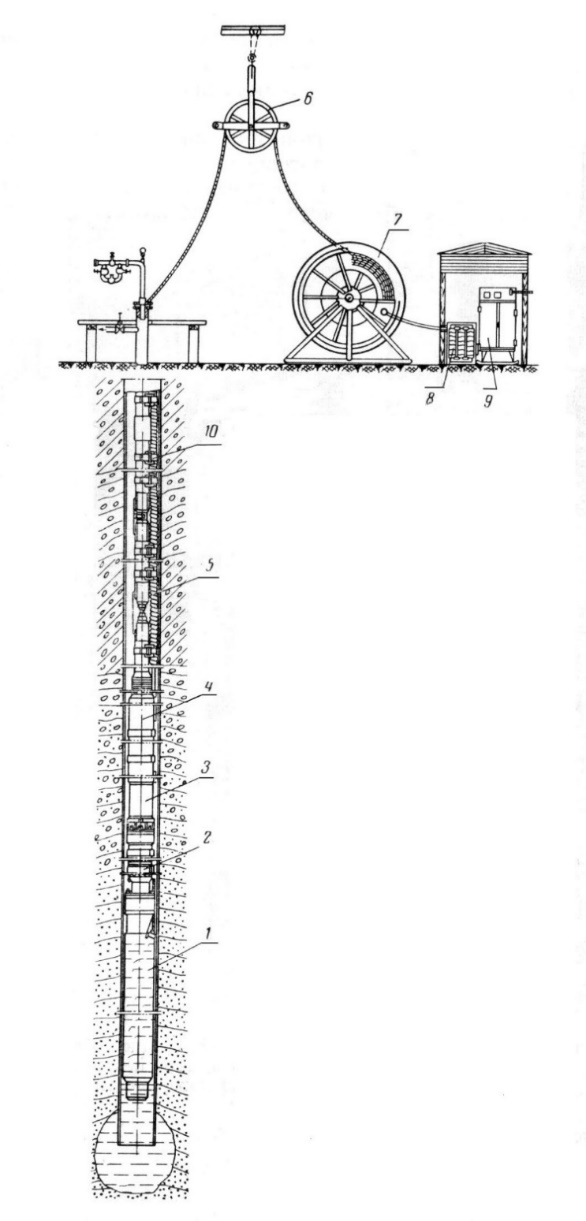

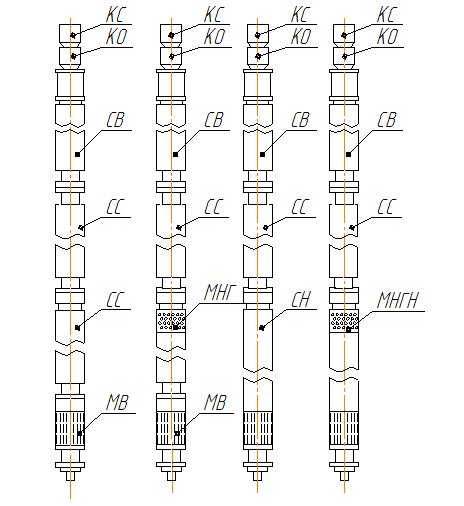

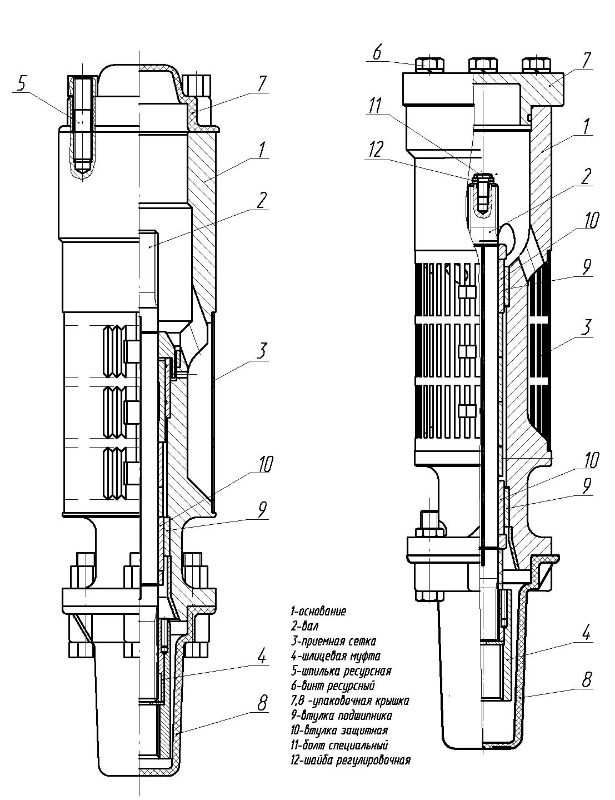

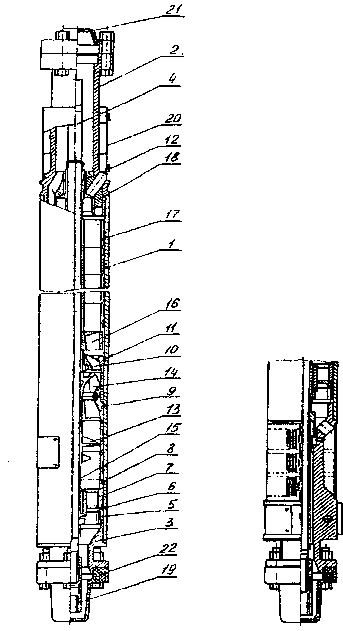

Скважины, в которых эксплуатируются установки, должны удовлетворять следующим условиям: а) минимальный внутренний диаметр скважины для каждого габарита установки согласно технического описания на насосы и двигатели; б) максимальный темп набора кривизны ствола скважины - 2º на 10 метров , а в зоне работы установки – 3 минуты на 10 метров; в) максимальное гидростатическое давление в зоне подвески установки – 40 МПа; г) в зоне работы погружной установки отклонение ствола скважины от вертикали должно быть не более 60 градусов. 1.2 Преимущества и недостатки УЭЦН Широкое применение в нашей стране получили погружные установки центробежных электронасосов. Средний дебит нефтяной скважины, оборудованной такой установкой, составляет 120-140 тонн/сутки, в то время как дебит скважин, оборудованных штанговыми насосными установками, всего 15 тонн/сутки. Большое преимущество этих установок - простота обслуживания, большой межремонтный период работы - 1 год. Нередки случаи, когда на отдельных месторождениях установки работают более 2-3 лет без подъема. 1.2.1 Преимущества электроцентробежных насосов Скважины, оборудованные установками погружных центробежных электронасосов, выгодно отличаются от скважин, оборудованных глубиннонасосными установками. Здесь на поверхности нет механизмов с движущимися частями, отсутствуют громадные металлоемкие станки - качалки и массивные фундаменты, необходимые для их установки. Применение такого оборудования позволяет вводить скважины в эксплуатацию сразу же после бурения в любой период года, даже в самые суровые зимние месяцы, без больших затрат времени и средств на сооружение фундаментов и монтажа тяжелого оборудования. При эксплуатации скважин ЭЦН устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Для установок ЭЦН характерно отсутствие промежуточного звена насосных штанг, благодаря чему повышается межремонтный период работы скважин. Расширяется область применения насосной добычи из глубоких скважин и форсированного отбора жидкости из сильно обводненных скважин, а также наклонно-направленных скважин. 1.2.2 Недостатки электроцентробежных насосов К недостаткам бесштанговых насосных установок можно отнести: сложный ремонт скважины при падении труб, иногда не приводящий к результату; сложное оборудование, требующее электрика высокой квалификации. На больших оборотах нефть смешивается с водой, приходится тратить большое количество энергии, чтобы отделить нефть от воды. ЭЦН могут применяться также для межпластовой закачки воды и для поддержания пластовых давлений в нефтяных залежах. Не рекомендуется применять погружные электроцентробежные насосы в скважинах: а) в жидкостях которых содержится значительное количество песка, вызывающего быстрый износ рабочих деталей насоса; б) с большим количеством газа, снижающего производительность насоса. Содержание свободного газа у первой ступени насоса не должно превышать 2% от объема перекачивающей жидкости. Повышение содержания свободного газа приводит к снижению напора, подачи, коэффициента полезного действия, а работа насоса становится неустойчивой. 1.3 Состав оборудования В комплект погружной установки для добычи нефти входят: электродвигатель с гидрозащитой, насос, кабельная линия, наземное электрооборудование, станция автоматического управления (рисунок 1.1). Насос приводится в действие электродвигателем и обеспечивает подачу пластовой жидкости из скважины по насосно-компрессорным трубам на поверхность в трубопровод. Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Соединяется с электродвигателем при помощи муфты кабельного ввода.  1 - электродвигатель; 2 - протектор; 3 – сетчатый фильтр насоса; 4 – погружной центробежный насос; 5 – специальный кабель; 6 – направляющий ролик; 7 – кабельный барабан; 8 - автотрансформатор; 9 – автоматическая станция управления; 10 – пояс для крепления кабеля Рисунок 1.1 - Схема размещения оборудования ЭЦН Кабель крепится к гидрозащите, насосу и компрессорным трубам металлическими поясами, входящими в комплект поставки насоса. Наземное электрооборудование – комплектная трансформаторная подстанция или станция управления с трансформатором преобразует напряжение промысловой сети до величины, обеспечивающей оптимальное напряжение на выходе в электродвигатель с учетом потерь напряжения в кабеле, обеспечивает управление работой погружной установки и ее защиту при аномальных режимах. Электронасос представляет собой агрегат, состоящий из специального погружного маслозаполненного электродвигателя переменного тока, протектора, предохраняющего двигатель от проникновения в него окружающей жидкости, и центробежного многоступенчатого насоса. Корпуса электродвигателя, протектора и насоса соединены между собой посредством фланцев. Валы имеют шлицевые соединения. В собранном агрегате электродвигатель расположен внизу, над ним протектор, а над протектором насос. Электронасос спускают в скважину на насосно-компрессорных трубах и подвешивают на подвесной шайбе без дополнительного крепления в скважине. Питание двигателя электроэнергией осуществляется по специальному нефтестойкому круглому трехжильному кабелю марки КРБК в гибкой ленточной броне, который проходит через подвесную шайбу и укреплен к насосным трубам металлическими поясами. На поверхности лишь устанавливают станцию управления и автотрансформатор, а на устье скважины – манометр и задвижку. Для максимального уменьшения диаметрального габарита погружного агрегата вдоль него укладывают специальный плоский кабель КРБП в гибкой ленточной броне, защищенный от повреждения ребрами, приваренными к насосу, и защитными кожухами. Комплектную трансформаторную подстанциюили станцию управления и трансформатор устанавливают и закрепляют на фундаменте или постаменте на расстоянии не менее 20 м от устья скважины. Высота фундаментов (постаментов) должна быть такой, чтобы были исключены затопления водой и занос снегом установленного на них оборудования. На расстоянии 15-20 м от устья скважины,на специально приготовленной ровной площадке расположить барабан с кабелем, установив его на механизированный кабеленаматыватель или на опоры, на которых будет вращаться барабан. Барабан должен располагаться так, чтобы его ось вращения была перпендикулярна воображаемой линии, проведённой от устья скважины к середине барабана. Будет удобнее производить спуск установки, если расположите барабан так, чтобы кабель сматывался с верхней его части. Для удобства направления кабеля в скважину при его спуске используют так называемый кабельный ролик, подвешенный над устьем скважины на небольшой высоте. Приготовить и расположить на мостках или подставках насосно-компрессорные трубы и переводники к ним таким образом, чтобы муфты труб были обращены к устью скважины, чтобы трубы находились в поле зрения оператора подъёмного агрегата и не мешали проводить работы с кабелем. Наружная и внутренняя полости труб должны быть чистыми. При эксплуатации скважин погружными центробежными электронасосами устье легко поддается герметизации, что позволяет осуществлять сбор и отвод попутного газа. Наземное электрооборудование, ввиду его малых габаритов, небольшого веса и наличия защитных кожухов, в зависимости от климатических условий может быть установлено либо непосредственно на открытом воздухе, либо в небольшой неотапливаемой будке, но так, чтобы ни снежные заносы, ни паводки не препятствовали нормальной бесперебойной эксплуатации скважины. Характерной особенностью погружных центробежных электронасосов является простота обслуживания, экономичность, относительно большой межремонтный период их работы. Продолжительность работы насосов между подъемами для ремонта в большинстве случаев превышает 200 суток, во многих скважинах они работают без подъема 2-3 года. 2. Устройство УЭЦН 2.1 Устройство и принцип действия насоса Установка ЭЦН состоит из погружного насосного агрегата (электродвигатель с гидрозащитой и насос), кабельной линии (круглого и плоского кабеля с муфтой кабельного ввода), колонны насосно-компрессорных труб, оборудования устья скважины и наземного электрооборудования: трансформатора и станции управления (или комплексного устройства). Погружной насосный агрегат, состоящий из насоса и электродвигателя с гидрозащитой, спускается в скважину на насосно-компрессорных трубах. Кабельная линия обеспечивает подвод электроэнергии к электродвигателю. Кабель крепится к НКТ металлическими поясами. На длине насоса и протектора кабель – плоский, прикреплен к ним металлическими поясами и защищен от повреждения кожухами или хомутами. Над насосами устанавливают обратный и сливной клапаны. Насос откачивает жидкость из скважины и подает ее на поверхность по колонне НКТ. Оборудование устья скважины обеспечивает подвеску на фланце обсадной колонны НКТ с электронасосом и кабелем, герметизацию труб и кабеля, а также отвод жидкости в выкидной трубопровод. Насос погружной, центробежный, секционный, многоступенчатый. Электродвигатель погружной, трехфазный, асинхронный, маслозаполненный с короткозамкнутым ротором. Гидрозащита электродвигателя состоит из протектора и компенсатора. Протектор двухкамерный с резиновой диафрагмой и торцевыми уплотнениями вала, компенсатор с резиновой диафрагмой. Кабель трехжильный с полиэтиленовой изоляцией. Трансформатор обеспечивает подачу необходимого напряжения к погружному электродвигателю, станция управления предназначена для управления погружным электронасосом и отключения всей установки при отключении от нормально режима ее работы. Погружной насос, электродвигатель и гидрозащита соединяются между собой фланцами и шпильками. Валы насоса, двигателя и протектора имеют на концах шлицы и соединяются шлицевыми муфтами. Погружной центробежный насос по принципу действия не отличается от обычных центробежных насосов, применяемых для перекачки жидкости. Отличие его в том, что он секционный, многоступенчатый, с малым диаметром рабочих ступеней – рабочих колес и направляющих аппаратов. В основном для нефтяной промышленности погружные насосы содержат от 130 до 415 ступеней. Центробежный насос представляет собой простую гидравлическую машину, предназначенную для подъема и транспортирования по трубопроводу жидкости от одного места к другому. Насос состоит в основном из рабочего колеса с лопастями, направляющего аппарата, вала и корпуса. Принцип действия насоса, с некоторым упрощением, можно представить себе следующим образом: жидкость, засасываемая через фильтр и всасывающий клапан, поступает по патрубку на лопасти вращающегося колеса, под действием которого она приобретает скорость и давление. Погружной насос имеет много ступеней и этот процесс повторяется в каждой ступени приобретая большую скорость и давление. Кинетическая энергия жидкости преобразуется в давление в спиральном канале. На выходе из насоса поток жидкости собирается и направляется в колонну насосно-компрессорных труб. Основными параметрами насоса являются: подача, напор, высота всасывания, потребляемая мощность и коэффициент полезного действия. Параметры насоса указывают при работе его на воде. 2.2 Компоновка насосаПогружные электроцентробежные насосы спроектированы по секционному принципу и в общем случае состоят из входного модуля (МВ), средних секций (СС), верхней секции (СВ), обратного (КО) и спускных (КС) клапанов (рисунок 3.1, а). При высоком содержании газа в состав насоса включается модуль насосный - газосепаратор (МНГ) (рисунок 3.1, б). Конструкцией предусмотрены варианты комплектации насосов нижней секцией (СН), имеющей приемную сетку, при этом из состава насоса исключается входной модуль (рисунок 3.1, в). При использовании нижней секции газосепаратор не может быть включен в состав насоса. В состав насоса при высоком содержании газа может быть включен газосепаратор с приемной сеткой (МНГН) (рисунок 3.1, г). При этом нет необходимости во входном модуле. Насосы, в зависимости от поперечного габарита, изготавливаются трех групп: 5, 5А и 6. Группа условно определяет минимальный внутренний диаметр эксплуатационной колонны, что составляет для группы 5 – 123,7 мм, 5А – 130 мм, 6 – 148,3 мм. Диаметр корпуса насоса соответственно равен 92, 103 и 114 мм.  а) б) в) г) Рисунок 2.1 – Компоновка ЭЦН 2.3 Устройство модулей и работа насосаПогружной насос собирается из входного модуля МВ, модуля насосного-газосепаратора МНГ, средней секции СС (одна + четыре), верхней секции СВ, которые соединяются между собой за фланцы при помощи шпилек и болтов. Обратный клапан ввинчивается в ловильную головку верхней секции, спускной клапан ввинчивается в обратный. Привод насоса осуществляется погружным электродвигателем. Перекачиваемая жидкость через входной модуль поступает в газосепаратор, где происходит отделение попутного газа, затем в секции насоса, где создается требуемый напор. Через обратный и спускной клапан жидкость поступает в напорный трубопровод-колонну НКТ. Обратный и спускной клапаны могут быть установлены и выше ловильной головки насоса на 6…7 насосно-компрессорных труб. Входной модуль служит для приема и грубой очистки перекачиваемой жидкости, для соединения секций с двигателем и передачи крутящего момента от вала двигателя к валам секций насоса. Входной модуль приведен на рисунке 3.2 и состоит из основания 1, с отверстиями для прохода пластовой жидкости, в котором на подшипниках скольжения вращается вал 2. Снаружи основание обтянуто приемной сеткой 3. Для соединения вала модуля с валом протектора двигателя служит шлицевая муфта 4. При помощи шпилек 5 модуль верхним концом крепится к средней секции насоса или модулю насосному-газосепаратору. Нижним фланцем входной модуль крепится к протектору с помощью шпилек и гаек. На период транспортирования и хранения входной модуль закрыт крышками 6 и 7.  Рисунок 2.2 – Входной модуль УЭЦН Модуль насосный-газосепаратор (газосепаратор) предназначен для уменьшения объемного содержания свободного газа на входе в секции насоса. Газосепаратор МНГ изображен на рисунке 3.3 и состоит из трубного корпуса 1 с головкой 2, основанием 3 по его концам и вала 4 с расположенными в нём деталями. В корпусе установлены гайка 5, крепящая пакет рабочих органов через упор 6, подшипник 7, распорную втулку 8, направляющие аппараты 9,10 и опорное кольцо 11. На валу расположены втулки 12 радиальных подшипников, шлицевая муфта 19, шнек 13, рабочее колесо 14, втулки 15, решетка 16 и сепараторы 17. В головку 2 запрессован переводник 18, образующий с головкой муфту перекрестного потока, снаружи головки закреплен перфорированный патрубок 20, исполняющий роль дополнительного сепарирующего узла. На период транспортирования и хранения газосепаратор закрыт крышками 21 и 22. Газосепаратор основанием крепится с помощью шпилек и гаек к входному модулю. Головка газосепаратора фланцем стыкуется со средней секцией насоса и крепится к ней шпильками или болтами. Соединение валов осуществляется с помощью шлицевых муфт. Основание газосепаратора имеет вариант исполнения с приемной сеткой, в этом случае входной модуль не нужен и газосепаратор стыкуется непосредственно с протектором (исполнение МНГН).  Рисунок 2.3 – Модуль насосный-газосепаратор Работает газосепаратор следующим образом. Газожидкостная смесь попадает через входной модуль или сетку основания газосепаратора на шнек и далее к рабочим органам. За счет приобретения напора газожидкостная смесь поступает во вращающуюся камеру сепаратора, снабженную радиальными ребрами, где под действием центробежных сил газ отделяется от жидкости. Далее жидкость с периферии камеры сепаратора поступает по пазам переводника на прием насоса, а отсепарированная газожидкостная смесь попадает в полость перфорированного патрубка, где происходит дополнительное разделение газа и жидкости. Эта жидкость вытекает через отверстия патрубка, стекает снаружи по корпусу газосепаратора и снова поступает на вход. При этом снижается содержание газа в смеси, поступающей через входной модуль в газосепаратор. Газ через перфорированный патрубок отводится в затрубное пространство. Газосепараторы МНГ(К)5, МНГН(К)5 используются с насосами производительностью до 250 м³/сут, а МНГ(К)5А, МНГН(К)5А – с насосами производительностью до 400 м³/сут. Средняя секция изображена на рисунках 3.4 и является основной частью насоса. Средняя секция состоит из корпуса 1, вала 2, пакета ступеней (рабочих колес 3 и направляющих аппаратов 4), верхнего подшипника 5, нижнего подшипника 6, промежуточных подшипников 17, верхней осевой опоры 7, головки 8, основания 9, двух ребер 10, резиновых колец 11, 13, шлицевой муфты 14 и крышек 15 и 16. Рабочие колеса и направляющие аппараты установлены последовательно. Направляющие аппараты в корпусе стянуты верхним подшипником и основанием и во время работы неподвижны. Рабочие колеса посажены через шпонку на вал, который приводит их во вращение. При вращении колес перекачиваемая жидкость получает приращение напора от ступени к ступени. Верхний промежуточный 5 и нижний 6 подшипники являются радиальными опорами вала, а верхняя осевая опора 7 воспринимает нагрузки, действующие вдоль оси вала. Резиновые кольца 11 герметизируют внутреннюю полость секции от утечек перекачиваемой и входным модулем. Шлицевая муфта 14 служит для соединения с валом пристыкованной секции или входного модуля или газосепаратора или протектора и передает вращение от одного вала к другому. На период транспортирования и хранения секция закрыта крышками. Ребра 10 предназначены для защиты электрического кабеля, располагаемого между ними, от механических повреждений о стенку обсадных труб при спуске и подъеме насоса. Ребра прикреплены к основанию секции болтом с гайкой. Обратный клапан, приведенный на рисунке 2.4, предназначен для предотвращения обратного вращения рабочих колес насоса под воздействием столба жидкости в напорном трубопроводе при остановках насоса и облегчения его повторного запуска, используется для опрессовки колонны НКТ после спуска установки в скважину. Обратный клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба для подсоединения спускного клапана, а с другой стороны – наружная коническая резьба для ввинчивания в ловильную головку верхней секции. Внутри корпуса размещается обрезиненное седло 2, на которое опирается тарелка 3. Тарелка имеет возможность осевого перемещения в направляющей втулке 4. Под воздействием потока перекачиваемой жидкости тарелка поднимается, тем самым открывая клапан. При остановке насоса тарелка опускается на седло под воздействием столба жидкости в напорном трубопроводе, клапан закрывается.  Рисунок 2.4 – Клапан обратный Сливной клапан изображен на рисунке 2.5 и предназначен для слива жидкости из напорного трубопровода (колонны НКТ) при подъеме насоса из скважины. Сливной клапан состоит из корпуса 1, с одной стороны которого имеется внутренняя коническая резьба муфты для соединения к НКТ, имеющей условный диаметр 73 мм, а с другой стороны – наружная коническая резьба для ввинчивания в обратный клапан.  Рисунок 2.5 – Клапан сливной В корпус ввернут штуцер 2, который уплотнен резиновым кольцом 3. Перед подъемом насоса из скважины конец штуцера, находящийся во внутренней полости клапана, сбивается (обламывается) специальным инструментом, и жидкость из колонны НКТ вытекает через отверстие в штуцере в затрубное пространство. На период транспортирования и хранения обратный клапан закрыт крышками 4 и 5. Погружные электродвигатели, служащие для привода центробежных насосов, асинхронные с короткозамкнутыми роторами, маслозаполненные. При частоте тока 50 Гц синхронная частота вращения вала равна 3000 об/мин. Двигатели также, как и насосы, имеют малые диаметры, различные для скважин с обсадными колоннами 140, 146 и 168 мм. В тоже время их мощность может достигать 125 кВт. В связи с этим двигатели выполняют длиной иногда более 8 м. Для предохранения электродвигателя от попадания в его внутреннюю полость пластовой жидкости, компенсации изменения объема масла в двигателе при его нагреве и охлаждении, а также во избежание утечек масла через неплотности служит гидрозащита (протектор). Гидрозащита расположена между двигателем и насосом и, создавая избыточное давление, одновременно подает густое масло к сальнику центробежного насоса, препятствуя утечке добываемой жидкости. Электроэнергия подводится к погружному двигателю по специальному бронированному кабелю. Основная часть кабеля имеет круглое сечение. По погружному агрегату (насос, гидрозащита, головка двигателя) прокладывается плоский кабель, соответствующий необходимому диаметральному габариту агрегата. ЗаключениеНа основании рассмотренного материала, анализа эксплуатации УЭЦН и информационного материала о перспективах разработки УЭЦН, можно сделать вывод, что для дальнейшего развития добычи нефти с помощью УЭЦН в России необходимо продолжить внедрение в производство передовых технологий направленных на снижение аварийности УЭЦН. Это достигается путем выполнения следующих мероприятий: снижение естественной вибрации путем применения новых материалов, конструктивных доработок насосов; применение страховочных и противополетных муфт; повышение прочности отдельных узлов; применение разработок понижающих степень засорения рабочих органов насоса; устранение в установке опасных сечений; подконтрольная эксплуатация УЭЦН силами работников заводов- производителей. Рассмотренный в данном курсовом проекте перепускной клапан частично решает задачу эксплуатации скважин электроцентробежными насосами при условии присутствии в добываемой нефти большого количества механических примесей или газа. Основной целью рассмотренного перепускного клапана является обеспечение поступления пластовой жидкости на прием насоса в случае засорения фильтрующего элемента входного модуля или газосепаратора, исключив при этом возникновение аварийной ситуации, связанной со срывом подачи пластовой жидкости насосом и отказом работы установки ЭЦН с последующим ее подъемом из скважины. Список использованных источников Богданов А.А. Погружные центробежные электронасосы для добычи нефти – М.: Недра, 1968. – 384 с. Бухаленко Е.И. Справочник по нефтепромысловому оборудованию. – М.: Недра, 1983. - 399 с. Вагапов С.Ю. Скважинные насосные установки для добычи нефти: Учеб. пособие / Ю.Г.Матвеева. – М.: Изд-во УГНТУ, 2003. - 166 с. ГОСТ 12.1.013-78 Система стандартов безопасности. Строительство. Электробезопасность. Общие требования. Закон Российской Федерации от 10.01.2002 N 7-Ф3 «Об охране окружающей среды» (в редакции от 25.06.2012). Насосы центробежные погружные и агрегаты на их основе: Руководство по эксплуатации. – М.: ГМС Насосы, 2011. – 49 с. Патент 66417 РФ, МПК E21B43/38. Погружной скважинный насосный агрегат для добычи нефти, шламоуловитель и предохранительный клапан погружного скважинного насосного агрегата / Говберг Артем Савельевич, Терпунов Вячеслав Абельевич; заявитель и патентообладатель «Центр разработки нефтедобывающего оборудования (ЦРНО) (SC)». - № 2007113036/22; заяв. 10.04.2007; опуб. 10.09.2007, Бюл. № 27. – 18 с. Патент 2480630 РФ, МПК F04D15/02 F04D13/10. Клапан перепускной для погружного центробежного электронасоса / Шрамек В.Б., Саблин А.Ю., Матвеев Д.Ф., Смирнов И.Г.; заявитель и патентообладатель общество с ограниченной ответственностью "Русская электротехническая компания". - № 2011139811/06; заяв. 29.09.2011; опуб. 27.04.2013, Бюл. № 12. – 8 с. Погружные двигатели [Электронный ресурс]. URL: сайтнефтиигаза.рф/2011/09/pogrujnye_dvigateli (дата обращения: 17.12.2013). Правила безопасности в нефтяной и газовой промышленности. - М.: Госгортехнадзор России, 2003. - 161 с. Расчет и конструирование нефтепромыслового оборудования: Учеб. пособие для вузов / Л.Г. Чичеров, Г.В. Молчанов, А.М. Рабинович и др. – М.: Недра, 1987. - 422 с. Руководство по эксплуатации УЭЦНМ РЭ.: - М.: изд. з-да «Борец», 1987.- 118 с. |