Гидравлический манипулятор. КП. Плюс Минус ПЗ. Курсовой проект проектирование и изготовление гидравлического манипулятора для транспортировки предметов

Скачать 3.21 Mb. Скачать 3.21 Mb.

|

|

Министерство науки и высшего образования РФ Федеральное государственное автономное образовательное учреждение высшего образования «СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ» КУРСОВОЙ ПРОЕКТ Проектирование и изготовление гидравлического манипулятора для транспортировки предметов

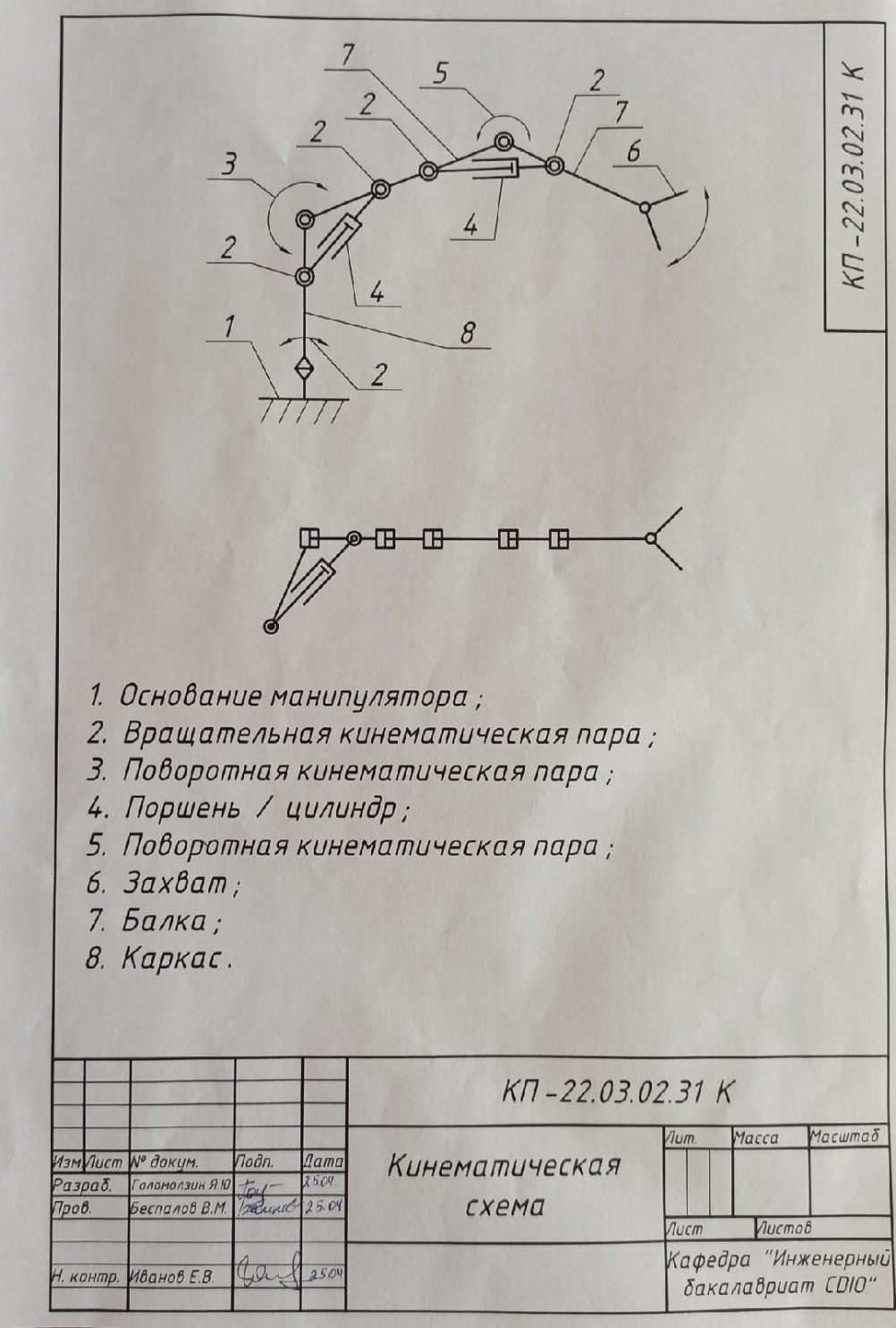

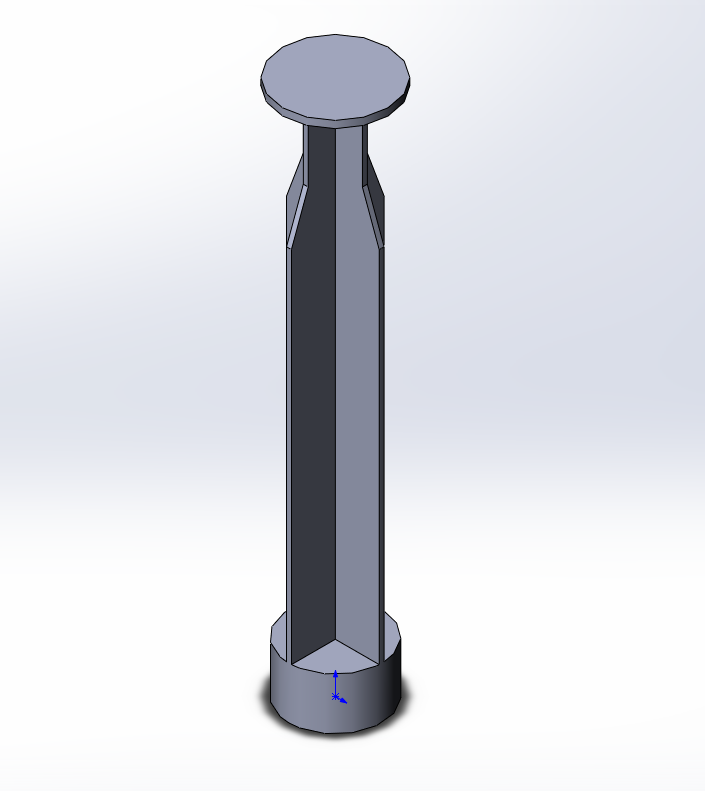

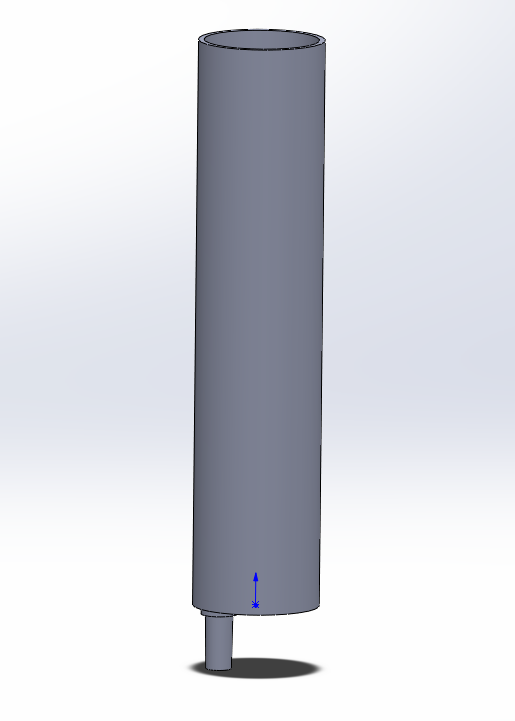

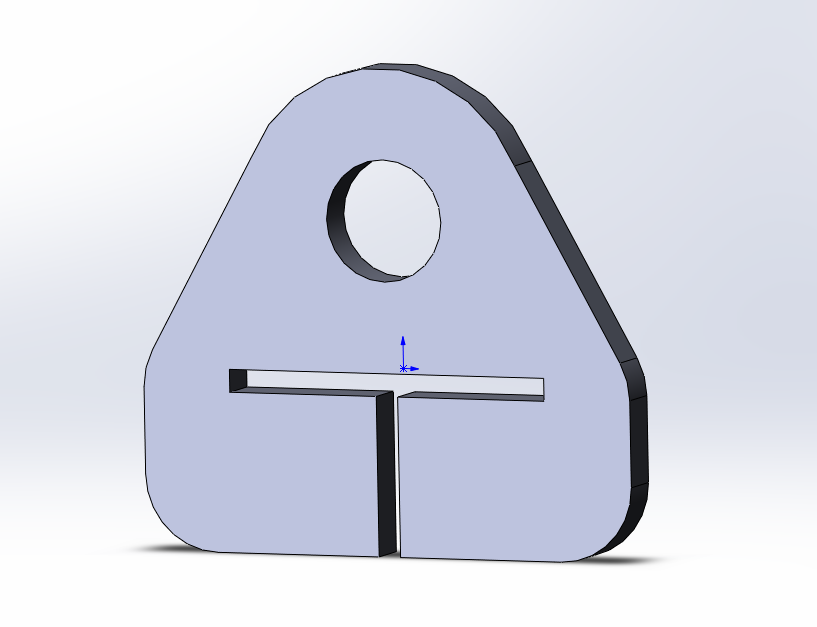

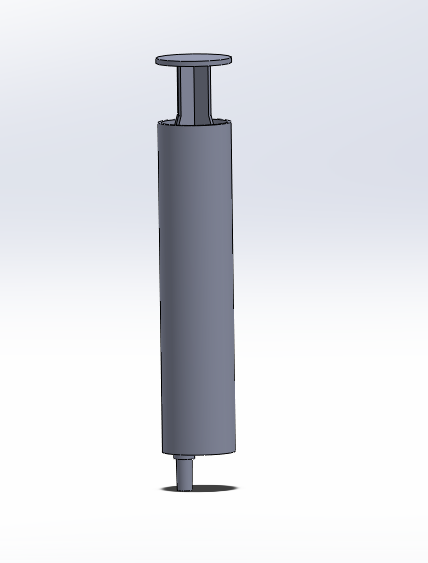

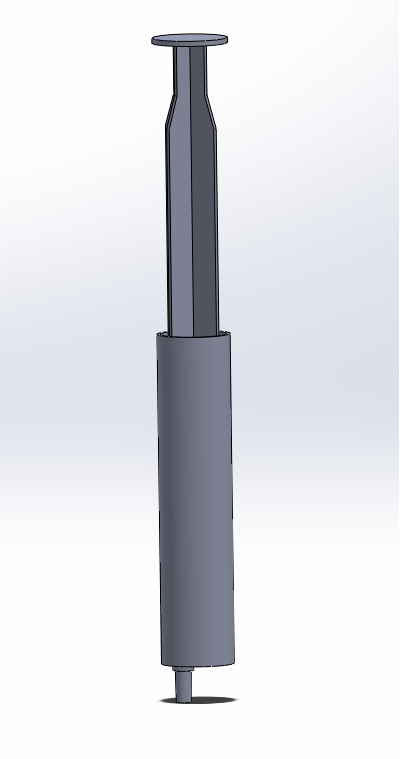

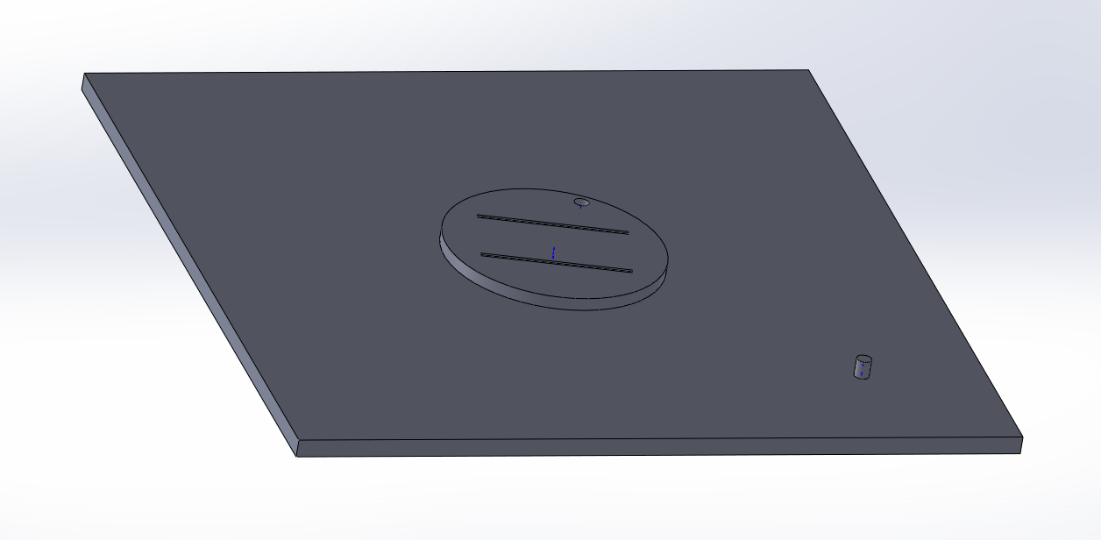

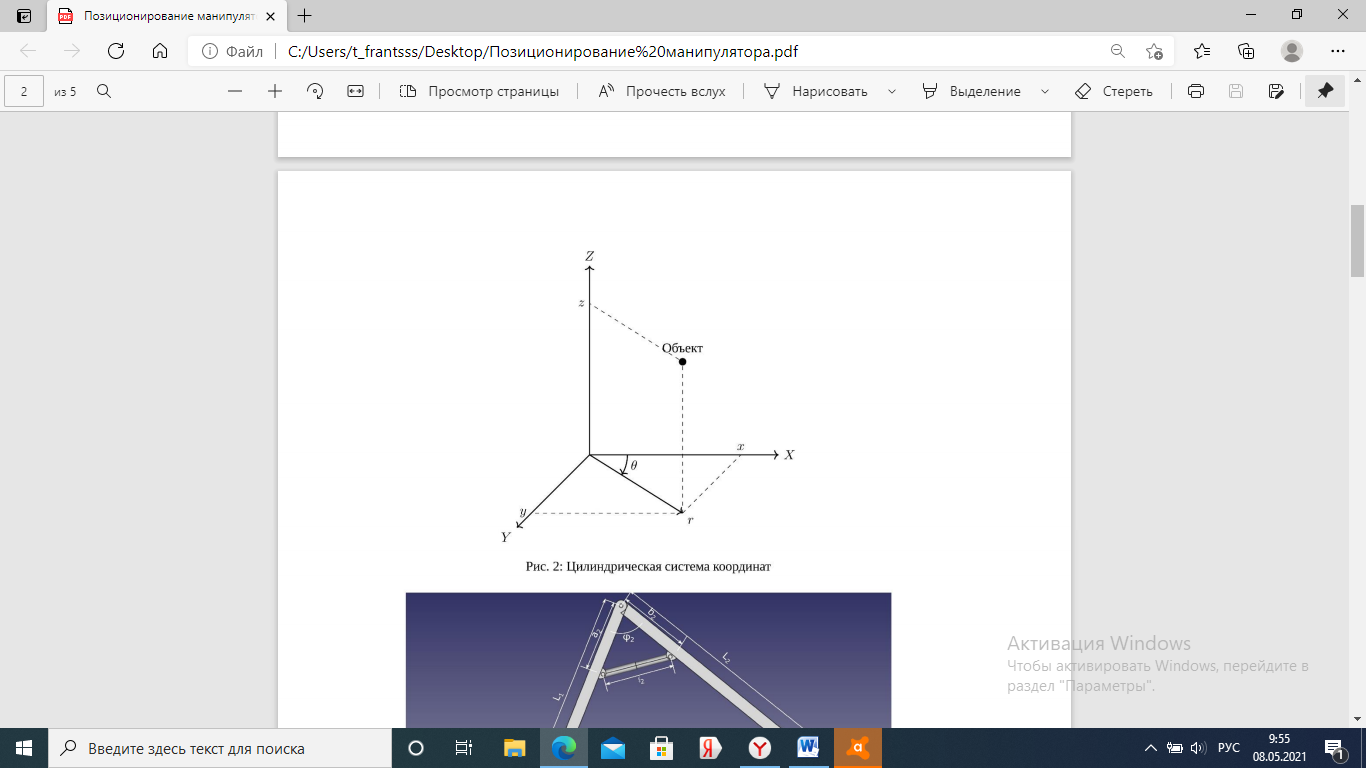

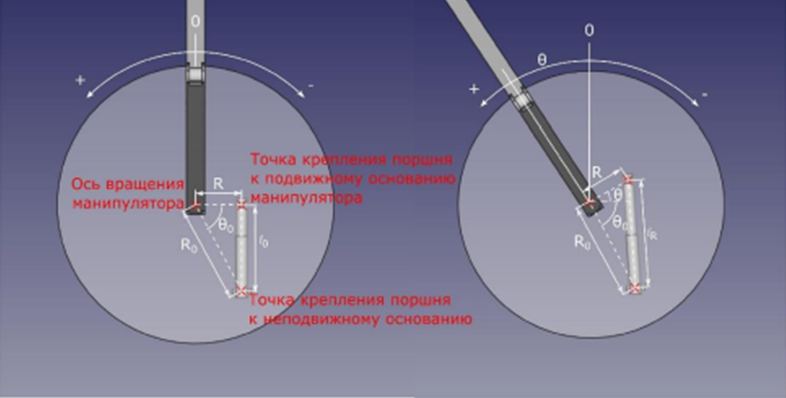

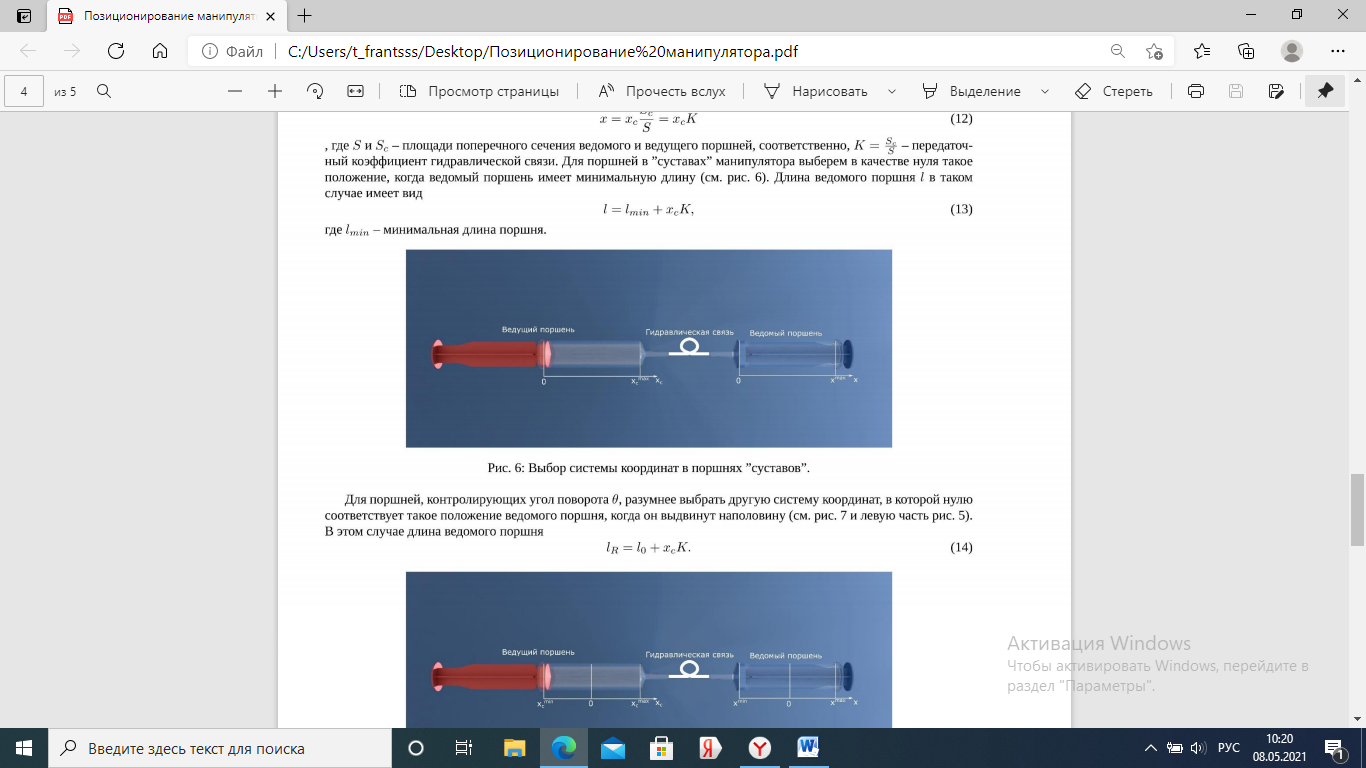

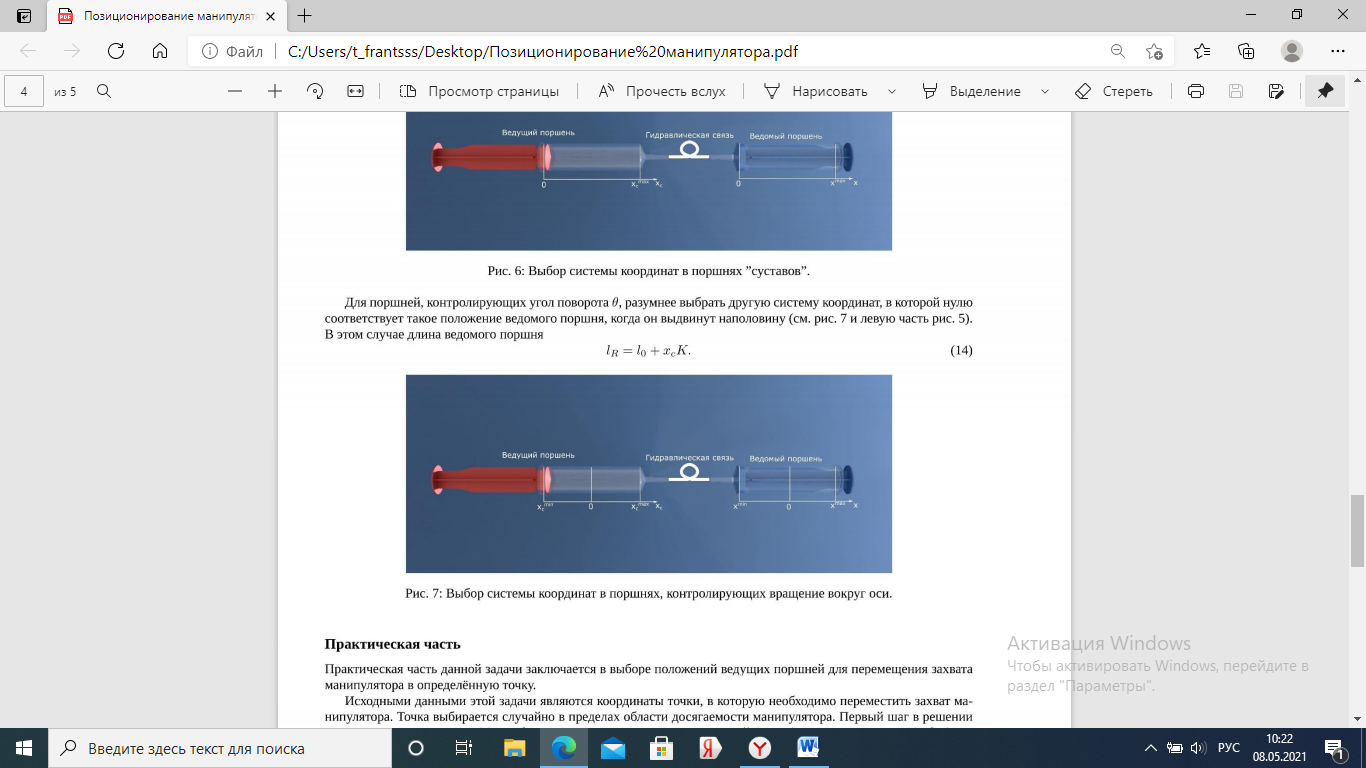

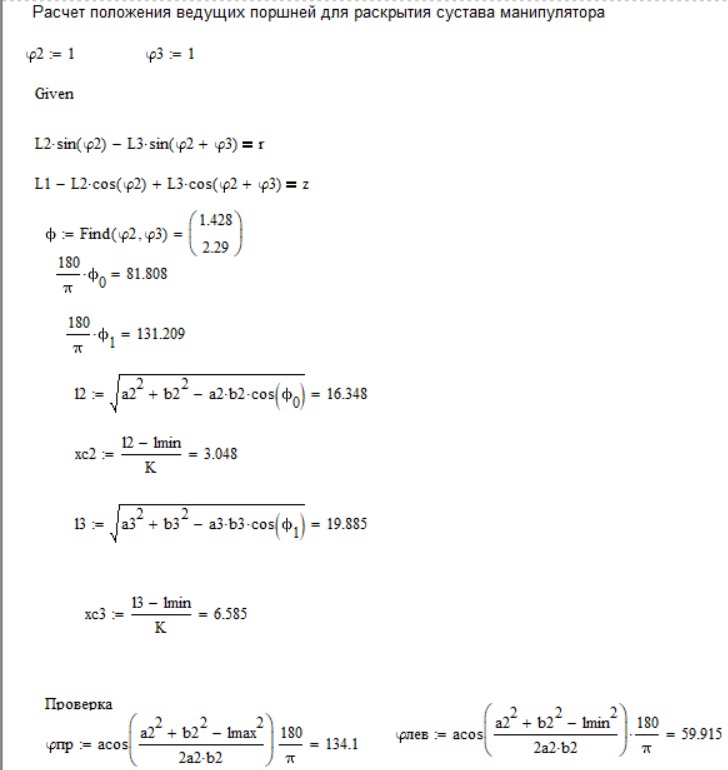

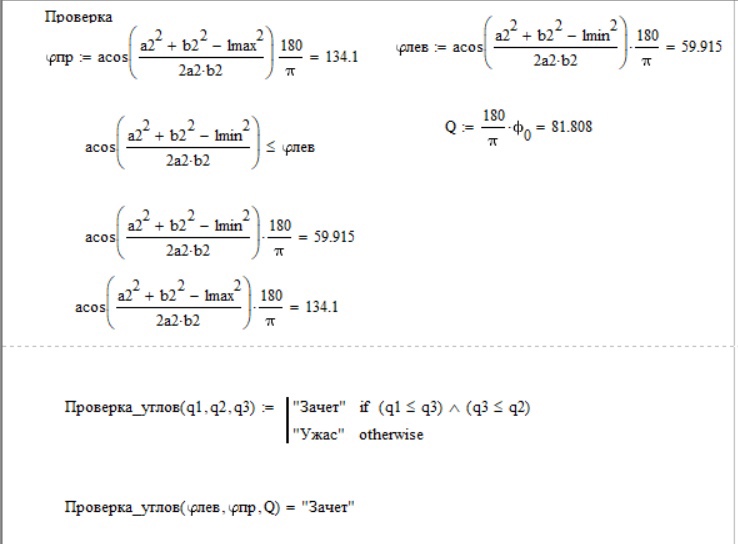

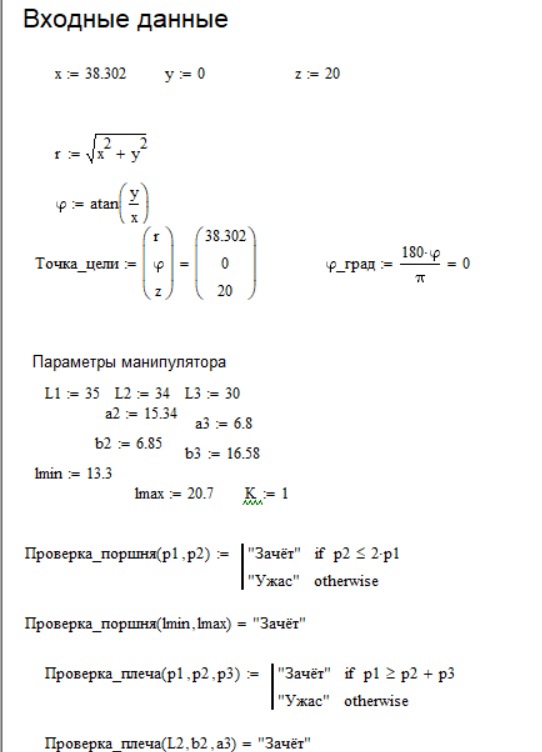

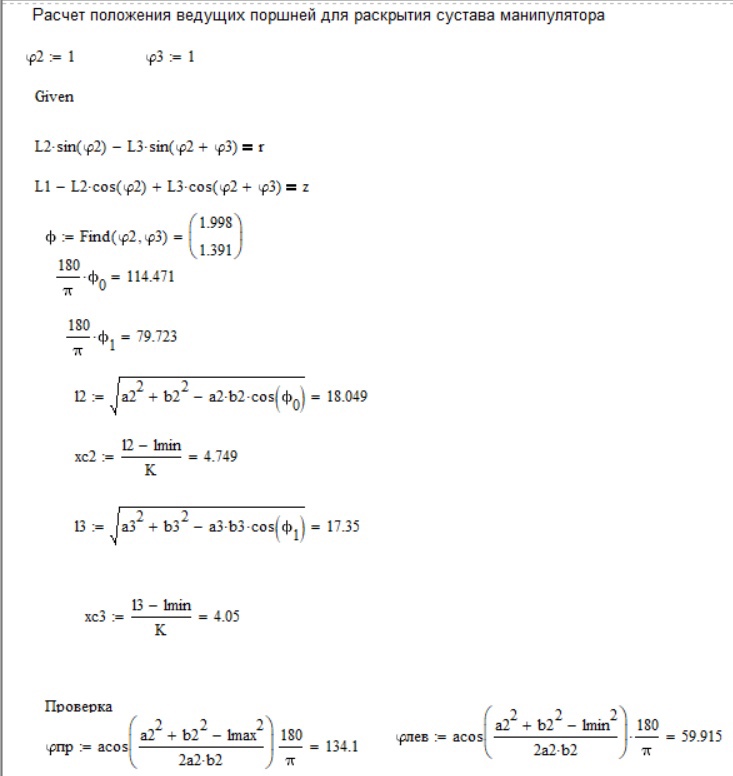

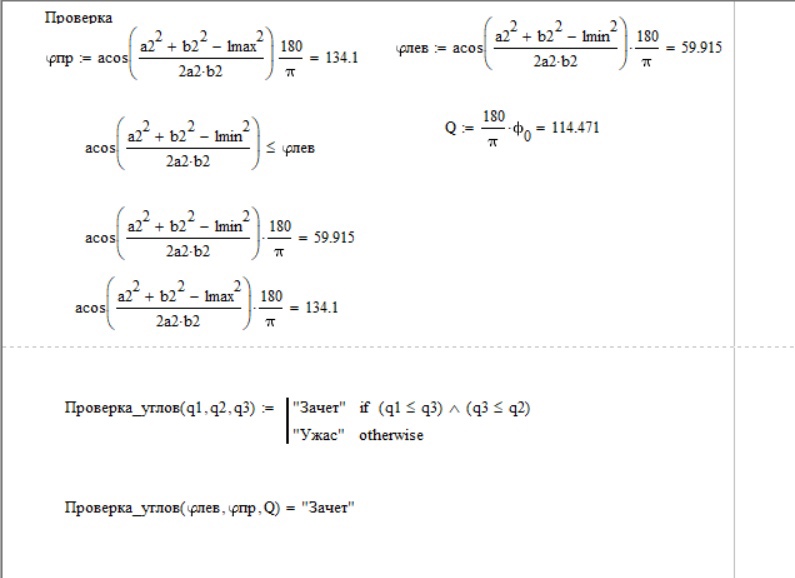

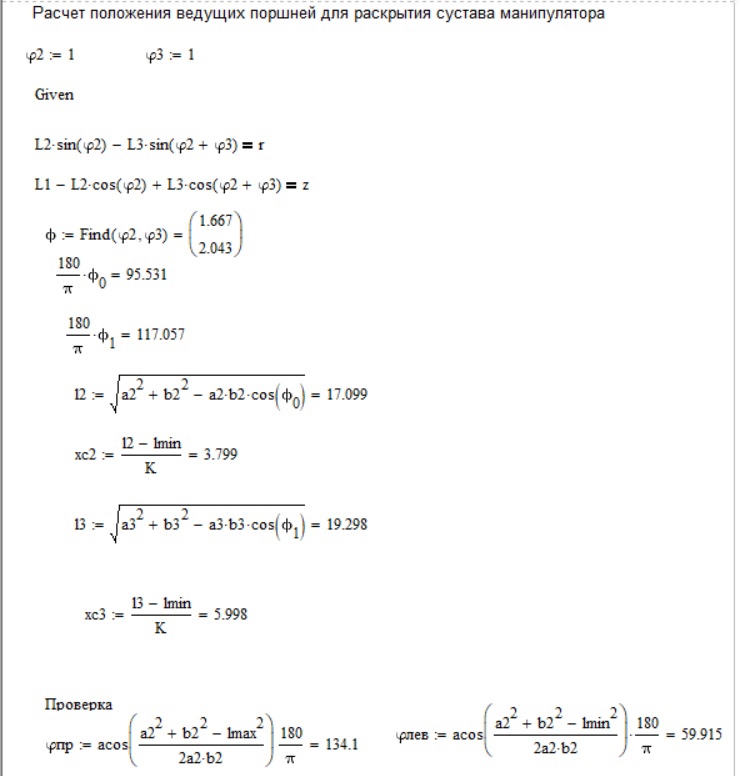

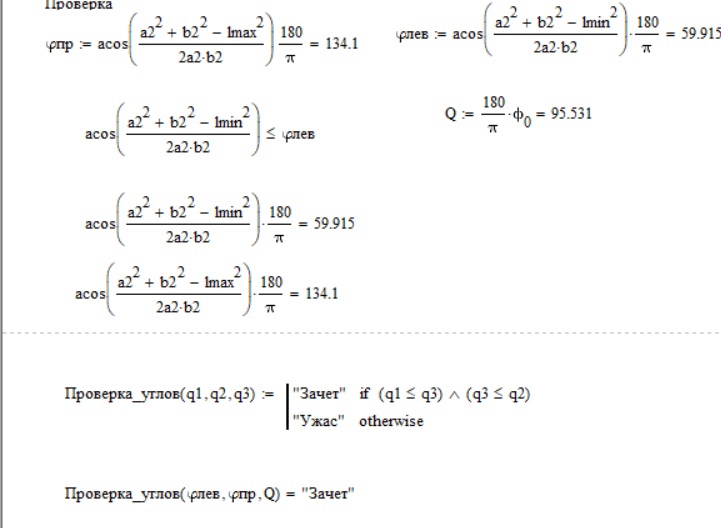

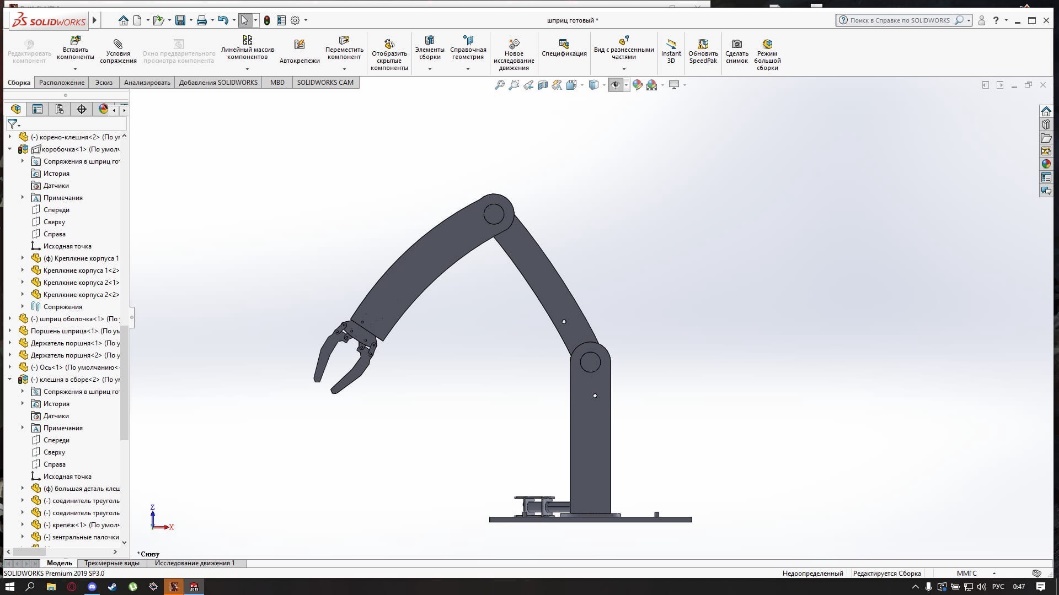

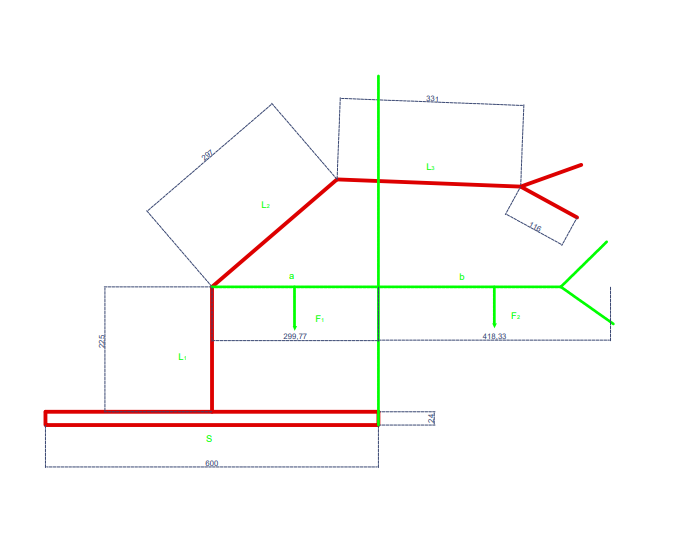

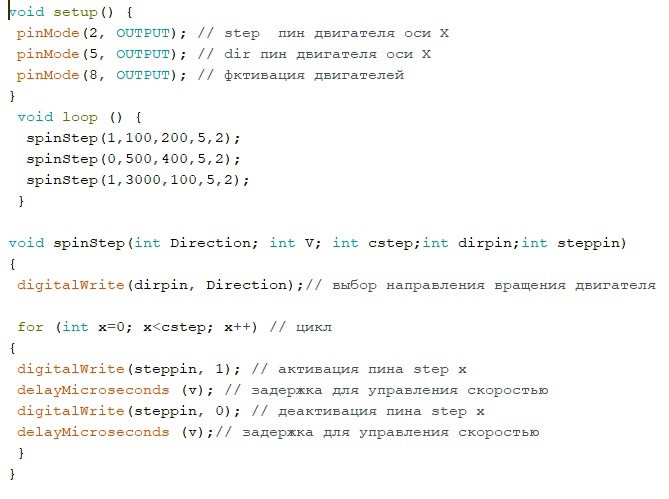

Красноярск 2022 СодержаниеВведение 3 1 Исходные данные для проектирования 4 1.1 Манипулятор 4 1.2 Блок управления 4 1.3 Рукоять гидравлического манипулятора 5 1.4 Гидравлический поршень 6 1.5 Испытательный стенд 7 2 Кинематическая схема 8 3 Моделирование 10 3.1 Проектирование корпуса и поршня шприца 10 3.2 Проектирование способа крепления их на звеньях 11 3.3 Проектирование поршня с ограниченным перемещением 12 3.4 Проектирование сборки поворота основания первого звена на стенде 13 3.5 Проектирование сборки трёх звеньев манипулятора с поршнями на платформе первого звена 14 4 Расчет позиционирования манипулятора 15 4.1 Теоретическое введение 15 4.2 Практическая часть 19 4.3 Входные данные и расчет позиционирования манипулятора для трех случаев 22 5 Расчет устойчивости манипулятора 28 5.1 Теоретическое введение 28 5.2 Практическая часть 29 5.3 Входные данные и расчёт устойчивости манипулятора 29 6 Программирование 32 Заключение 33 Список используемых источников 34 ВведениеНеобходимо спроектировать и изготовить гидравлический манипулятор с программным блоком управления, способный осуществлять транспортировку объектов в пределах испытательного стенда: теннисного мячика, кубика Рубика, пустого пластикового стаканчика, пустой алюминиевой банки, спичечного коробка и шарика для настольного тенниса. Работа будет содержать несколько этапов: Введение и анализ требований Кинематическая схема Моделирование Расчет прикладных задач Программирование Прототипирование Тестовые испытания Финальное испытание Этот проект является актуальным для студентов технических программ образования, так как он помогает развивать компетенции, необходимые будущим инженерам: освоение базовых навыков проектирования, моделирование изделий и их последующее конструирование. Продуктом данной деятельности является устройство, способное перемещать предметы в пространстве. В процессе осуществления этого проекта мы можем столкнуться с некоторыми проблемами, например, смоделированием и программированием изготовляемого устройства и его дальнейшей исправной работой. 1 Исходные данные для проектированияВ данном разделе мы представим информацию для проектирования узлов манипулятора. Общие требования к устройству изделия: Изделие состоит из блока управления и манипуляторной установки (далее – манипулятор). Блок управления должен осуществлять функционирование изделия. Конструкция изделия должна предполагать многоразовое использование, элементы конструкции не должны самопроизвольно отсоединяться, повреждаться, чрезмерно истираться и т. п. Допускаются программный и ручной режимы работы блока управления. Движение манипулятора должно обеспечиваться только посредством гидравлических и электрических линий. Манипулятор и блок управления не должны соприкасаться в процессе работы изделия. Исключением являются случаи, где это необходимо для корректной работы изделия. 1.1 МанипуляторМанипулятор должен обеспечивать возможность последовательного перемещения предметов в пределах испытательного стенда. Манипулятор должен иметь захват для транспортировки предметов и устойчиво стоять без фиксации и посторонней помощи на своем основании в любом из предусмотренных рабочих положений. Зададим конечный вид для гидравлического манипулятора (рис. 1).  Рисунок 1 – Гидравлический манипулятор с программным блоком управления 1.2 Блок управленияПрограммный блок управления должен быть выполнен с использованием платы Arduino, системы ее питания, шаговых двигателей и иных электронных компонентов согласно приложению А. Изделие с программным управлением должно функционировать в полуавтоматическом режиме: оператор выбирает и запускает программу управления для транспортировки выбранного объекта (или нескольких объектов, транспортируемых последовательно), после чего вмешательство в работу изделия не допускается до момента остановки. Допускается работа изделия с блоком управления в ручном режиме. Ручной режим предполагает, что движение изделия участники осуществляют самостоятельно через гидравлические линии без использования электронных компонентов. Ручной или программный блок управления должен быть выполнен в отдельном защитном компактном корпусе. Корпус может быть съемный или разборный для быстрого доступа к блоку управления. Электрическая система изделия должна иметь защиту от попадания жидкости и влаги, соединения должны быть плотными, пропаянными, изолированными или выполнены с использованием коннекторов, имеющих защёлки для предотвращения самопроизвольного рассоединения от вибрации и рывков при работе изделия. Общий вид программного блока управления на рисунке 2  Рисунок 2 – Общий вид программного блока управления 1.3 Рукоять гидравлического манипулятораОбобщающая схема управления рукоятью представлена на рисунке 3  Рисунок 3 – Схема управления рукоятью, клешни гидравлического манипулятора 1.4 Гидравлический поршеньВ качестве гидравлического поршня будет использоваться шприц объемом 20мл (рис. 4) со следующими размерами: в сжатом состоянии длина от основания до поршня 109 мм, в выдвинутом состоянии может достигать 180-190мм.  Рисунок 4 – Гидравлический поршень 1.5 Испытательный стендДалее рассмотрим общий вид и схему испытательного стенда, характеристики переносимых объектов, необходимых для проектирования и основную задачу на итоговом испытании (рис. 5).  Рисунок 5 – Схема и размеры испытательного стенда Задачей при проведении итогового испытания является перемещение предметов с использованием программного блока управления из точки А на платформу 2 по траектории, заданной координатами точек АБВ, преодолевая платформу 1 с целью получения максимального балла (рис. 6).  Рисунок 6 – Общий вид испытательного стенд 2 Кинематическая схемаПринципиальная кинематическая схема— это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь. На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций. Общий вид кинематической схемы изделия представлен на рисунке 7  Рисунок 7 – Кинематическая схема манипулятора Таким образом, мы представили подробное описание необходимой информации для проектирования конструкции манипулятора на примере схем, фотографий, чертежей, а также кинематической схемы манипулятора. 3 МоделированиеНа данном этапе наша команда создавала модели деталей и собирала звенья манипулятора в программе SolidWorks2019. Изначально нам было необходимо создать такие детали, как: захват, поршень (шприц) с ограниченной возможностью перемещения, звенья, платформу, на которой манипулятор должен устойчиво стоять и поворачиваться на необходимый нам угол, а также испытательный стенд. Затем, согласно кинематической схеме нам предстояло провести сборку деталей манипулятора поэтапно: собрать поршень, следом собрать звенья, и в результате все полученные детали собрать в единую конструкцию гидравлического манипулятора. 3.1 Проектирование корпуса и поршня шприцаСначала мы взяли шприц объёмом 20 мл и провели все необходимые замеры, а именно нашли значения длины корпуса и поршня шприца, толщину стенок корпуса и т.д. После этого в программе SolidWorks2019 начали построение этих деталей (рис. 8 - 9).  Рисунок 8 – Поршень шприца  Рисунок 9 – Корпус шприца 3.2 Проектирование способа крепления их на звеньяхЧтобы закрепить поршень на звеньях, нам нужно было спроектировать крепление поршня. Данное крепление представляет собой некий прямоугольный объект с отверстиями под шприц и ось, на которой будет закреплен корпус шприца, в дальнейшем совершая свою функцию - поворот на заданный угол (рис. 10).  Рисунок 10 – Крепление поршня 3.3 Проектирование поршня с ограниченным перемещениемНа данном этапе мы измерили состояние шприца в раскрытом (201 мм) и закрытом (135 мм) состояниях. Ход поршня составил 75 мм. По итогам проведённых измерений, мы закрепили поршень в корпусе шприца и ограничили его ход перемещения до 75 мм (рис. 11 - 12).  Рисунок 11 – Поршень (шприц) в закрытом состоянии  Рисунок 12 – Поршень (шприц) в раскрытом состоянии 3.4 Проектирование сборки поворота основания первого звена на стендеЗдесь нам было необходимо смоделировать стенд в соответствии с заданными параметрами. После чего мы добавили шприц и необходимые для него крепления в сборку. В дополнение мы смоделировали три стенки по отдельности, добавив верхнюю стенку в основу первого звена, и полученную конструкцию включили в основную сборку (рис. 13).  Рисунок 13 – Сборка поворота основания первого звена на стенде 3.5 Проектирование сборки трёх звеньев манипулятора с поршнями на платформе первого звенаНа заключительном этапе моделирования мы собрали гидравлический манипулятор согласно ранее спроектированной кинематической схеме. 4 Расчет позиционирования манипулятораЦель данного этапа работы заключалась в позиционировании захвата манипулятора в заданной точке путем выставления положения ведущих поршней. В рамках данной задачи используется модель одна из конструкций манипулятора: «руки» с тремя «суставами» и захватом на конце, установленной на подвижном основании, способном вращаться вокруг вертикальной оси. Сгибание и разгибание «суставов» реализуется путем изменения длины соответствующих поршней. Каждый поршень, установленный на манипуляторе («ведомый») за счет гидравлической связи (трубки, заполненной водой) соединяется с другим поршнем («ведущим»), таким образом позволяя удаленно управлять углом раскрытия «сустава». Еще одна пара поршней используется для поворота основания манипулятора. 4.1 Теоретическое введениеНаиболее естественной системой координат для позиционирования манипулятора является цилиндрическая. В ней положение каждой точки определяется расстоянием от вертикальной оси  , направлением , направлением  и высотой и высотой  (рис. 14). (рис. 14). Рисунок 14 – Цилиндрическая система координат   (1) (1) Обратный перевод, соответственно:   (2) (2) Угол раскрытия «сустава» манипулятора связан с длиной ведомого поршня сравнительно простым соотношением. По теореме косинусов  (3) (3)где  – длина поршня, – длина поршня,   – расстояния от «сустава» до точек крепления поршня, – расстояния от «сустава» до точек крепления поршня,  – угол раскрытия, – угол раскрытия,  , 3. Следовательно, для угла раскрытия получаем: , 3. Следовательно, для угла раскрытия получаем: Cвязав углы раскрытия и положение захвата манипулятора в вертикальной плоскости и получив выражения для координат  и и  концов каждого из плеч, можно получить выражения для координат захвата манипулятора в зависимости от углов раскрытия, учитывая, что концов каждого из плеч, можно получить выражения для координат захвата манипулятора в зависимости от углов раскрытия, учитывая, что   (5) (5)Для  система запишется следующим образом: система запишется следующим образом: (6) (6)Так как  , то , то   (7) (7)Отсюда получаем систему:  (8) (8)Для полного определения положения захвата манипулятора осталось получить выражение для его угла поворота вокруг вертикальной оси  (рис. 15). (рис. 15).  Рисунок 15 – Вид на манипулятор сверху в нейтральном (слева) и повернутом (справа) положениях Используя теорему косинусов, получаем  (9) (9)где R – расстояние от оси вращения манипулятора до точки крепления ведомого поршня к подвижному основанию,  – расстояние от оси манипулятора до точки крепления ведомого поршня к неподвижному основанию, – расстояние от оси манипулятора до точки крепления ведомого поршня к неподвижному основанию,  – длина ведомого поршня. – длина ведомого поршня. На основе левой половины рис. 15 можно записать  (10) (10)Необходимо также связать между собой перемещения ведомых и ведущих поршней. Если считать воду, которой наполнены поршни, несжимаемой, то перемещения ведомого поршня и ведущего оказываются связаны между собой простым соотношением:  (11) (11)где  – площади поперечного сечения ведомого и ведущего поршней, соответственно, – площади поперечного сечения ведомого и ведущего поршней, соответственно,  – передаточный коэффициент гидравлической связи. Для поршней в «суставах» манипулятора выберем в качестве нуля такое положение, когда ведомый поршень имеет минимальную длину – передаточный коэффициент гидравлической связи. Для поршней в «суставах» манипулятора выберем в качестве нуля такое положение, когда ведомый поршень имеет минимальную длину  (рис. 16). Длина ведомого поршня l в таком случае имеет вид (рис. 16). Длина ведомого поршня l в таком случае имеет вид (12) (12) Рисунок 16 – Выбор системы координат в поршнях «суставов» Для поршней, контролирующих угол поворота  , нужно выбрать другую систему координат, в которой нулю соответствует такое положение ведомого поршня, когда он выдвинут наполовину (рис. 17). В этом случае длина ведомого поршня , нужно выбрать другую систему координат, в которой нулю соответствует такое положение ведомого поршня, когда он выдвинут наполовину (рис. 17). В этом случае длина ведомого поршня  (13) (13)  Рисунок 17 – Выбор системы координат в поршнях, контролирующих вращение вокруг оси 4.2 Практическая частьПрактическая часть этой задачи заключается в выборе положений ведущих поршней для перемещения захвата манипулятора в определенную точку. Исходными данными являются координаты точки, в которую необходимо переместить захват манипулятора. Первый шаг в решении – использовать уравнения (1), чтобы перевести координаты из декартовой системы в цилиндрическую. Второй шаг – получить углы  . Из уравнений (6) и (7) получаем систему: . Из уравнений (6) и (7) получаем систему: (14) (14)Решение этой системы для  должно удовлетворять двум условиям: должно удовлетворять двум условиям:  и и  Третий угол  находится из решения системы (12), он таже должен удовлетворять аналогичным ограничениям: находится из решения системы (12), он таже должен удовлетворять аналогичным ограничениям:  и и  Зная оба угла, можно найти длины ведущих поршней  (17) (17) и искомое смещение ведущих поршней с учетом (10)   , так как , так как  . Для этих смещений существуют ограничения: . Для этих смещений существуют ограничения:  и и  . .Затем нужно определить смещение ведущего поршня для поворота манипулятора. По определению  . Тогда . Тогда и искомое смещение ведущих поршней с учетом (11)  Для данного смещения также существуют ограничения:  . .4.3 Входные данные и расчет позиционирования манипулятора для трех случаев          Рассмотрим первый из трех возможных случаев расположения точки. В декартовой системе координат система примет следующий вид:   (21) (21) Расчет 1-го положения ведущих поршней для раскрытия сустава манипулятора проведены с помощью программы MathCad (рис. 18), (рис. 19), (рис. 20).  Рисунок 18 – Входные данные, параметры манипулятора  Рисунок 19 – Расчет ведущих поршней для первого положения  Рисунок 20 – Проверка расчетов для первого положения Расчет 2-го положения ведущих поршней для раскрытия сустава манипулятора проведены с помощью программы MathCad (рис. 21), (рис. 22), (рис. 23).  Рисунок 21 – Входные данные, параметры манипулятора  Рисунок 22 – Расчет ведущих поршней для второго положения  Рисунок 23 – Проверка расчетов для второго положения Расчет 3-го положения ведущих поршней для раскрытия сустава манипулятора проведены с помощью программы MathCad (рис. 24), (рис. 25), (рис. 26).  Рисунок 24 – Входные данные, параметры манипулятора  Рисунок 25 – Расчет ведущих поршней для третьего положения  Рисунок 26 – Проверка расчетов для третьего положения  Рисунок 27 – Скриншот 3D модели манипулятора Все смещения поршней удовлетворяют ограничениям. Таким образом, мы привели последовательность расчета перемещений шприцов и углов поворота каждого звена для определения математического выражения зависимости количества шагов вращения вала шагового двигателя от геометрических параметров спроектированного манипулятора, которое будет нам необходимо для программирования перемещения захвата манипулятора по заданной в техническом задании траектории с использованием программного блока управления. 5 Расчет устойчивости манипулятораЦелью задачи является расчет устойчивости гидравлического манипулятора под действием внешних сил на отдельные части его конструкции. 5.1 Теоретическое введениеПод устойчивостью манипулятора понимают его способность противостоять - не опрокидываться под воздействием действующих на него усилий. Устойчивость различается двух видов: грузовая, т. е. способность манипулятора не опрокидываться вперед, в сторону груза, и собственная - способность манипулятора не опрокидываться назад. Достаточная устойчивость против опрокидывания как в рабочем, так и в нерабочем состоянии манипулятора обеспечивает безотказность его работы. Рабочим считают состояние, в котором манипулятор с грузом или без груза перемещается/вращается вокруг вертикальной оси. Линия, соединяющая точки, вокруг которых манипулятор может опрокинуться, называется ребром опрокидывания. Для того чтобы манипулятор находился в равновесии в неподвижном состоянии необходимо выполнение двух условий. Первое условие равновесия тел (I закон Ньютона): чтобы не вращающееся тело находилось в равновесии, необходимо, чтобы равнодействующая всех сил, приложенных к телу, была равна нулю. Если тело может вращаться относительно некоторой оси, то для его равновесия недостаточно равенства нулю равнодействующей всех сил. При этом вращающее действие силы зависит не только от ее величины, но и от расстояния между линией действия силы и осью вращения. Для равновесия тела способного вращаться необходимо выполнение второго условия равновесия тел. Второе условие равновесия тел (правило моментов): тело, имеющее неподвижную ось вращения, находится в равновесии, если алгебраическая сумма моментов всех приложенных к телу сил относительно этой оси равна нулю. Иначе говоря, результирующая действующая сила равна нулю. Вращательное движение также может быть равновесным, если такое движение происходит без углового ускорения, т. е. с постоянной угловой скоростью. Для вращательного движения равновесное состояние означает, что сумма всех моментов сил, действующих на объект, равна нулю. Выполнение условий равновесного вращательного движения является условием устойчивости манипулятора. Высокая производительность крана и безопасная работа на нем могут быть обеспечены при его устойчивом положении, исключающем возможность опрокидывания. 5.2 Практическая частьЕсть два варианта решения поставленной задачи: в первом варианте надо найти массу противовеса, во втором – устойчивость манипулятора вычисляется через определение массы основания. Мы решили данную задачу используя второй вариант. Начинать расчет устойчивости манипулятора необходимо после того, когда определена масса переносимого груза, известен материал, из которого будет выполнен манипулятор, рассчитаны параметры «руки» манипулятора, известна величина «раскрытия» углов. Затем чертится схема манипулятора с нанесением всех размеров и расстановкой сил, действующих на составные элементы манипулятора. После чего записать уравнение устойчивости манипулятора относительно его оси  5.3 Входные данные и расчёт устойчивости манипулятора    Для начала нанесем все размеры и расстановим все силы, действующие на составные элементы манипулятора (рис. 28)  Рисунок 28 - схема манипулятора с нанесением всех размеров и расстановкой сил, действующих на составные элементы манипулятора     условие равновесия манипулятора условие равновесия манипулятораОпределим объёмы отдельных звеньев манипулятора по формуле  , так как отдельные части представляют собой прямоугольники выражаем , так как отдельные части представляют собой прямоугольники выражаем  где где      Зная объёмы отдельных частей манипулятора найдем их массы, используя формулу  , выражая массу , выражая массу  : :Груз (  кг кг  Нога (  кг кгПлечо (  кг кгПлечо (  кг кгЗахват  кг кгЗная массу отдельных звеньев манипулятора находим их вес по формуле  где где  : :     Мы способны определить моменты сил для определения условий равновесия манипулятора. Для этого составим системы уравнений в соответствии с рисунком 31, исходя из формулы  : :        Таким образом, произведя необходимые расчёты, мы выполнили условие равновесного вращательного движения манипулятора, следовательно, манипулятор устойчив и находится в состоянии равновесия для выполнения своих задач. 6 ПрограммированиеНа данном этапе работы нам было необходимо написать программу для перемещения захвата в указанную точку и переноса предмета в другую точку в автоматическом режиме. Данный этап работы относится именно к “автоматической” части, то есть к электронике и управляющим программам. Для решения задачи нам предоставили несколько шаговых двигателей, драйверы к ним, а также контроллер Arduino One, Плата расширения (CNC SHIELD), двигатель Nemo 17. При выполнении этого задания нужно было написать код, с помощью которого можно будет выполнять все команды, необходимые для дальнейшей транспортировки предметов (рис.29)  Рисунок 29 – Код программы Таким образом, мы написали код программы для выполнения команд, с помощью которого мы сможем в автоматическом режиме управлять четырьмя поршнями-шприцами с целью транспортировки предметов из одной точки испытательного стенда в другую. ЗаключениеРезультатом данного этапа проектной деятельности является гидравлический манипулятор с ручным и программным блоком управления, способный осуществлять транспортировку предметов в пределах испытательного стенда. При проектировании и изготовлении данного манипулятора мы провели анализ общих требований, указанных в техническом задании, и ознакомились с предметами для их дальнейшей транспортировки устройством и размерами испытательного стенда. Далее составили кинематическую схему будущего манипулятора для его дальнейшего моделирования в программе SolidWorks2019. Решили прикладные задачи по физике и математике для расчета устойчивости манипулятора, а также для расчетов позиционирования захвата манипулятора. Затем написали программу для перемещения захвата в указанную точку и переноса предмета в другую точку, чтобы манипулятор работал в автоматическом режиме, и собрали программный блок управления с гидравлическими поршнями – шприцами (рис. 30). Рисунок 30 – Программный блок управления манипулятором Также мы изготовили необходимые детали манипулятора, после чего собрали сам манипулятор и разработали для оформления его внешнего вида собственный дизайн. Итоговый вариант спроектированного и собранного нами устройства для транспортировки предметов представлен на рисунке 31. Рисунок 31 – Итоговый вариант собранного манипулятора Протестировав изготовленное устройство на испытательном стенде, мы пришли к выводу, что оно работает исправно в автоматическом режиме с помощью программного блока управления и перемещает предметы по удовлетворяющим требованиям траекториям. Таким образом, наше устройство соответствует всем требованиям, представленным в техническом задании на изготовление манипулятора. Список используемых источников1. СТУ 7.5-07-2021.система менеджмента качества общие требования к построению, изложению и оформлению документов учебной деятельности. – Красноярск, 2021г. – 26 стр. 2. Электронный курс СФУ Екурсы «Инженерная лаборатория»: сайт / ФГАОУ ВО «Сибирский федеральный университет». Красноярск, 2021. – URL: https://e.sfukras.ru/pluginfile.php/2259231/mod_resource/content/2/СТО%204.2–07–2014.pdf 3. Электронная библиотека СФУ : сайт / ФГАОУ ВО «Сибирский федеральный университет». Красноярск, 2021. – URL: http://elib.sfu-kras.ru/bitstream/handle/2311/3356/1e.pdf?sequence=1 4. Электронный курс СФУ Екурсы «Инженерная лаборатория»: сайт / ФГАОУ ВО «Сибирский федеральный университет». Красноярск, 2021. – URL: https://e.sfukras.ru/pluginfile.php/2268050/mod_resource/content/2/Техническое%20зада ние%20на%20изготовление%20манипулятора.pdf 5. Облачное хранилище «Гугл диск»: сайт. – URL: https://drive.google.com/file/d/1S_4FV8FS4M2o8whHhe4pzbrPOOuHxxS/view 6. Облачное хранилище «Гугл диск»: сайт. – URL: https://drive.google.com/file/d/1KeliFWBHKE35SUNHtmAI73bqyEfsNjxQ/vi ew 7. Облачное хранилище «Гугл диск»: сайт. – URL: https://drive.google.com/file/d/1owfcrTRTzAKfH5zUM31UlRRyg253LUmC/ view |