Курсовой проект Мариненко А.С. 2022 год. Курсовой проект профессиональный модуль пм. 02 Разработка технологических процессов и проектирование изделий

Скачать 190.37 Kb. Скачать 190.37 Kb.

|

|

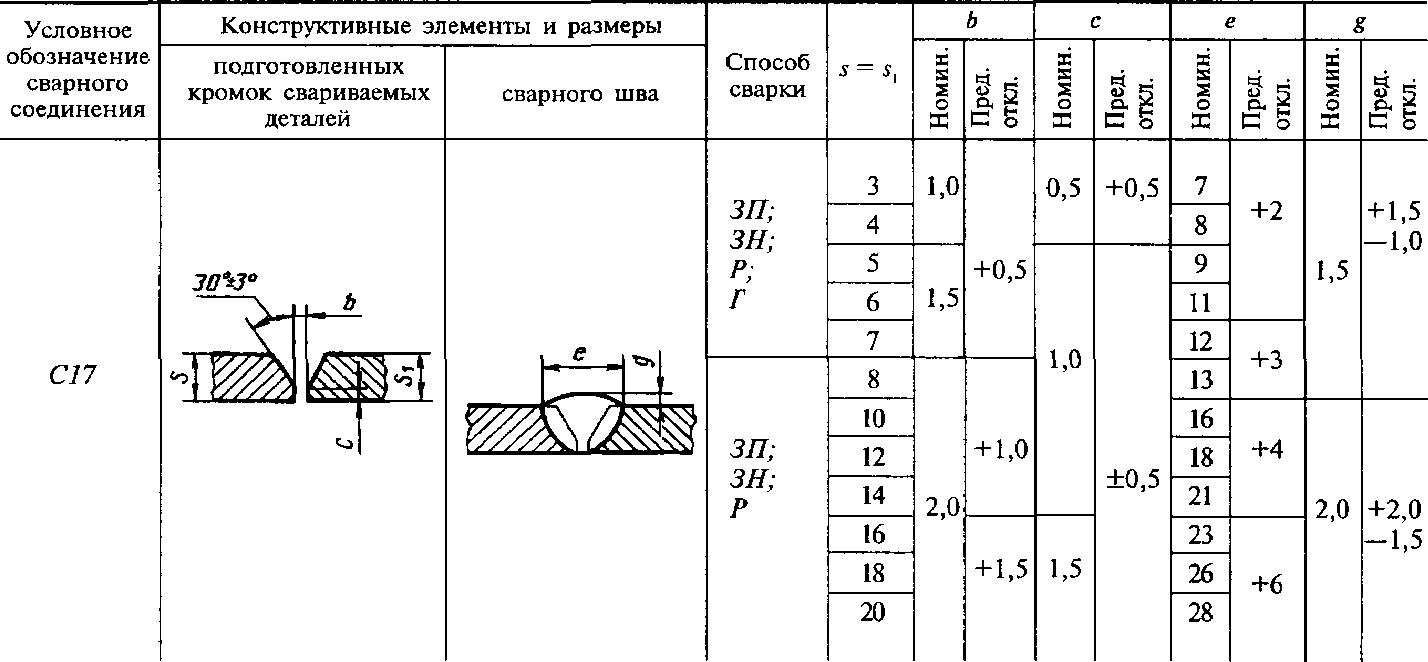

Технология сварки под флюсом При этом способе сварки электрическая дуга горит под зернистым сыпучим материалом, называемым сварочным флюсом. Достоинства способа: - повышенная производительность; - минимальные потери электродного металла (не более 2%); - отсутствие брызг; - максимально надёжная защита зоны сварки; - минимальная чувствительность к образованию оксидов; - мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги; - не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса; - низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва; - малые затраты на подготовку кадров; - отсутствует влияния субъективного фактора. Недостатки способа: - трудозатраты с производством, хранением и подготовкой сварочных флюсов; - трудности корректировки положения дуги относительно кромок свариваемого изделия; - неблагоприятное воздействие на оператора; - нет возможности выполнять сварку во всех пространственных положениях без специального оборудования. Области применения: - сварка в цеховых и монтажных условиях; - сварка металлов от 1,5 до 150 мм и более; Сварка всех металлов и сплавов, разнородных металлов в большинстве случаев применяют те же сварочные материалы, что и при сварке низкоуглеродистых сталей: плавленые флюсы АН-348-А, ОСЦ-45 (однодуговая сварка), АН-60 (многодуговая сварка с повышенной скоростью), а также сварочные проволоки Св-08ГА и Св-10Г2. Металл швов, сваренных под флюсом, благодаря значительной доле участия основного металла и достаточному содержанию легирующих элементов обладает более высокой стойкостью против коррозии в морской воде, чем металл швов, сваренных покрытыми электродами обычного состава. Технология сварки в защитных газах плавящимся электродом При сварке плавящимся электродом в защитном газе в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов. При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов – раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание. Достоинства способа: - Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами); - Отсутствуют потери на огарки, устранены затраты времени на смену электродов; - Надёжная защита зоны сварки; - Минимальная чувствительность к образованию оксидов; - Отсутствие шлаковой корки; - Возможность сварки во всех пространственных положениях. Недостатки способа: - Большие потери электродного металла на угар и разбрызгивание; - Мощное излучение дуги; - Ограничение по сварочному току; - Сварка возможна только на постоянном токе. Области применения: - Сварка тонколистового металла и металла средних толщин (до 20мм); - Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов. Это в основном полуавтоматическая сварка в углекислом газе. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 14ХГС, 10ХСНД, 09Г2С сваривают сварочной проволокой Св-08Г2С. 2.3 Изучение особенностей сварки данного вида изделий Стыковое соединение в зависимости от толщины свариваемого металла и применяемой техники сварки выполняют односторонними швами, с разделкой кромок и без разделки кромок, без зазора и с гарантированным зазором. Швы, как при односторонней, так и при двусторонней сварке могут быть однопроходными, многопроходными и многослойными. Наибольшую производительность получают при однопроходной сварке. Однако при сварке металла большой толщины для уменьшения перегрева металла в околошовной зоне при сварке некоторых сталей целесообразнее применять многопроходные швы. Разделка увеличивает себестоимость работ при подготовке кромок, повышает расход электродного металла. С этой точки зрения целесообразнее применять сборку с гарантированным зазором 3 – 12 мм без разделки кромок. Но при сварке стыковых соединений с разделкой кромок улучшаются формирование, макроструктура металла и шва. Следовательно, его рабочие характеристики. В данном курсовом проекте расматриваем сварное соединение с разделкой кромок С17 по ГОСТ 16037-80.  Рисунок 1 – Конструктивные элементы сварного соединения С17 Таблица 3 – Размеры конструктивных элементов сварного соединения С17

Процесс сварки стыка магистрального газопровода разделяется на следующие стадии: Сборка стыка; Сварка стыка. Обоснование выбора способа сварки Вид способа сварки оказывает скщественное влияние на производственный процесс. От него зависят следующие факторы: производительность, качество и экономичность. Так как качество сварных соединений регламентировано по ГОСТ 31385-2008 и повышение качества не имеет смысла, основными параметрами для выбора сварки остаются производительность и экономичность. Применение автоматической и полуавтоматической сварки обеспечивает более стабильное качество шва и высокую производительность процесса. При автоматической сварке механизируется управление дугой и подача материала – сварочной проволоки, флюса или защитного газа. Ее целесеобразно применять при большой протяженности швов. Ручная дуговая сварка отличается высокой уневирсальностью и значительной мобильностью. Способ позволяет без замены сварочного инструмента и оборудования (при надлежащем сварочном рижиме) выполнять швы различных типов, сечения и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах. В данном проекте будет использоваться комбинированный способ сварки стыков труб: корневой слой - ручная дуговая сварка электродами с основным покрытием «на подъем». Заполняющий и облицовочный слой автоматической сварка порошковой проволокой в защитных газах. 2.5 Обоснование выбора сварочных материалов Сварочные материалы для корневого слоя шва Корневой слой выполняется ручной дуговой сваркой электродами с основным покрытием «на подъем». Электроды типа Э50А, марки LB – 52U. Электрод LB-52U предназначен для ручной дуговой сварки труб из сталей прочностных классов до К54 включительно и от К55 до К60 включительно. Позволяет получить корневой шов без дефектов. Обеспечивает высокую ударную вязкость, стойкость к растрескиванию и намного более эффективную стабилизацию дуги и проплавление, чем другие низководородные электроды. Технические характеристики электродов, согласно источнику информации указаны в таблице 4. Химический состав наплавленного металла электродов, согласно источнику информации [11] указан в таблице 5. Таблица 4 – Технические характеристики электродов марки LB – 52U

Таблица 5 – Химический состав наплавленного металла электрода марки LB – 52U

Сварочные материалы для заполняющих и облицовочного слоёв Заполняющий и облицовочный слой выполняется автоматической сваркой порошковой проволокой в защитном газе. Сварочная порошковая проволока Pipeliner Autoweld G70M используется для сварки стыков труб класса прочности до К50. Данная марка предназначена для автоматической сварки системы Autoweld однопроходной или многопроходной швов стыков трубопровода. Характеризует большую производительность, высокое значение ударной вязкости при низких температурах. Для защиты сварочной ванны используется газовая смесь К25 Ar (75%) + CO2 (25%). Технические характеристики сварочной проволоки, согласно источнику [12] представлены в таблице 6. Технические характеристики защитной газовой смеси К25, согласно источнику [13] указаны в таблице 7. Химический состав наплавленного металла сварочной порошковой проволоки, согласно источнику [12] указан в таблице 8. Таблица 6 – Технические характеристики сварочной порошковой проволоки марки Рipeliner Аutoweld G70M

Таблица 7 – Технические характеристики защитной газовой смеси К25

Таблица 8 – Химический состав наплавленного металла сварочной порошковой проволоки марки Рipeliner Аutoweld G70M

Применение электродов с основным покрытием марки LB-52U для сварки корневого слоя позволяет получить высококачественный наплавленный металл шва и улучшенные прочностные характеристеки сварного соединения. Применение для сварки заполняющих и облицовочного слоев сварочной проволоки марки Pipeliner Autoweld G70M в сочетании с газовой смесью К25 позволяет получить высококачественный наплавленный металл шва и улучшенные вязкопластические свойства сварного соединения. Одновременно увеличивается производительнось процесса сварки стыка. Комбинированное применение сварных материалов с различными техническими характеристеками позволяет повысить эффективность применяемых сварочных технологий. Расчет режимов сварки Режим ручной дуговой сварки для корневого слоя шва. Диаметр электрода. Корневой шов выполняется электродами 1,6 - 3мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки (автоматом или полуавтоматом). Так как толщина стенки трубы используемая в данном курсовом проекте 15 мм, используем диаметр электрода 3 мм. Сварочный ток. Определяем величину сварочного тока по формуле (3): (3) Iсв = К *dэ, А где: К – коэффициент пропорциональности, А/мм; dэ – диаметр электрода. Для электрода диаметром 3 мм коэффициент пропорциональности К равен от 30 до 45 А/мм. Iсв = 32 * 3 = 96 А Скорость сварки. Скорость ручной дуговой сварки электродами с основным покрытием «на подъем» составляет 12 м/ч. Полярность и род тока. Чаще всего при проведении сварочных работ используют постоянный ток. При таком токе прямой полярности возможно соединить крупные и толстые детали. Это возможно из-за того, что на свариваемый металл приходится большее количество тепла. Обратную полярность применяют для соединения тонкого металла, чтобы избежать прожога. Сварка переменным током практически не применяется из-за её слабой мощности. При проведении работ таким способом производительность снижается на 15-20% по сравнению с постоянным током обратной полярности. Поэтому в данной курсовом проекте используем постоянный ток и прямую полярность. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||