Курсовой проект Мариненко А.С. 2022 год. Курсовой проект профессиональный модуль пм. 02 Разработка технологических процессов и проектирование изделий

Скачать 190.37 Kb. Скачать 190.37 Kb.

|

|

Напряжение дуги. Напряжение дуги изменчиво и находится в зависимости от её длины. Чем больше длина дуги, тем больше её напряжение, соответственно, расходуется больше тепла для плавки электрода и металлических деталей. Из-за этого сварной шов получается шире, в то время как высота усиления и глубина провара сокращаются. Кроме того, напряжение дуги может варьироваться от 18 до 45 В в зависимости от используемого электрода и заданной силы тока. Режим автоматической сварки в среде защитного газа для заполняющих и облицовачного слоев указан в таблице 9 согластно источнику [9]. Таблица 9 - Режим автоматической сварки в среде защитного газа

Выбор источников питания и сварочного оборудования Сварочное оборудование для корневого слоя Инверторный сварочный аппарат INVERTEC V350-PRO, который предназначен для ручной дуговой сваркой покрытыми электродами. Данный сварочный инвертор предназначен для сварки стыков труб, а так же используется в машиностроении, строительных отраслях, судостроении и т.п. Характеристики инвертора INVERTEC V350-PRO согласно источнику [14] указаны в таблице 10. Таблица 10 - Характеристики INVERTEC V350-PRO

К преимуществам относится: удобство эксплуатации, удобная панель управления, элкетронная и термостатическая защита от превышения тока и перегрева со светодиодным индекатором, плавный регулятор тока и напряжения во всем диапазоне, прочный и долговечный корпус, удобство транспортировки в связи с относительно малым весом. К недостаткам относится: высокая стоимость, ремонт только производится только у официальных диллиров, вероятность перегрева аппарата, нет возможности вести сварку на переменном токе. Сварочное оборудования для заполняющих и облицовочного слоёв Заполняющий и облицовочный слой выполняется автоматической сваркой порошковой проволокой в среде защитных газах. Поэтому мы используем сварочный выпрямитель IDEALARC DC-1000 и сварочная головка М-300. Предназначенные для сварки стыков труб, может использоваться в условиях эксплуатации на строительстве магистральных трубопроводов на предприятиях судостроительных, машиностроительных и других отраслях промышленности в стационарном виде, а так же в составе передвижных сварочных постов. Сварочная головка М-300 предназначена в основном для сварки заполняющих и облицовочных слоев по стандартной заводской разделки с использованием технологии сварки порошковой проволокой в среде защитного газа. Сварка неповоротных стыков труб линейно части нефтепродуктов и специальных соединений. Таблицы технических характеристик согласно источнику [15] выпрямителя IDEALARC DC-1000 и сварочной головки М-300 согластно источнику [16] указаны в таблицах 11 и 12. Таблица 11 - Технических характеристик IDEALARC DC-1000

Таблица 12 - Технических характеристик сварочной головки М-300

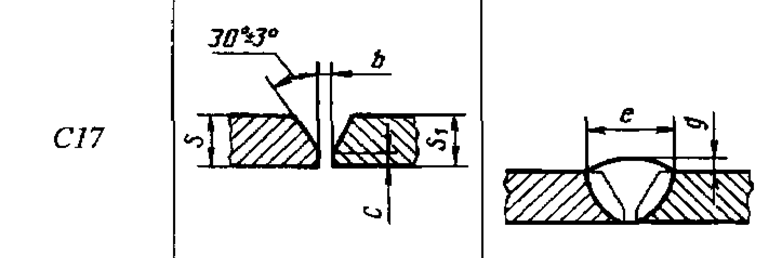

К преимуществам относится: сниженное влияние человеческого фактора, высокая скорость процесса, высокая качества шва. К недостаткам относится: высокая стоимость, вес оборудования, требуется дополнительная подготовка сварщика для работы с аппаратом. Разработка технологии изготовления сварной конструкции Заготовительные операции Н  а участок магистрального газопровода заказываются трубы диаметром 1020×15 мм. Подготовка кромок: по ГОСТ 16037-80, для разделки кромок выбираем соединение С17. а участок магистрального газопровода заказываются трубы диаметром 1020×15 мм. Подготовка кромок: по ГОСТ 16037-80, для разделки кромок выбираем соединение С17.Рисунок 2 – Cоединение С17 по ГОСТ 16037-80 О  дносторонний скос кромк 30±3 градуса, выполняется фаскоснимателем для труб Р3-PG 1300-2. дносторонний скос кромк 30±3 градуса, выполняется фаскоснимателем для труб Р3-PG 1300-2.Рисунок 3 – Фаскосниматель для труб модели Р3-РG 1300-2 Разработка технологии сборки и сварки Сборкой называют технологически процесс последовательного соединения и скрепления деталей между собой прихватками или в сборочном приспособлении для образования отправочного элемента (стыка). От качества выполнения этой операции больше всего зависит качество сварной конструкции и трудоемкость сварочно-сборочных работ. При выполнении сборочных операций необходимо точно выдержать геометрические размеры, необходимые зазоры, обеспечивать точное расположение собираемых элементов. При установлении последовательности сборочных операций, необходимо следить за тем, чтобы предыдущая сборочная операция не затруднила осуществления последующей. Техологический процесс сборки сварных конструкций должен обеспечивать высокое качество собираемого изделия, минимальный цикл сборки, минимальную трудоемкость слесарно-сборочных работ, применение механизации повышает производительность труда и безопасность условия выполнения сварочных робот. В  ыставляем зазор 2 – 3 мм и закрепляем стык в центратор типа ЦВ-107. ыставляем зазор 2 – 3 мм и закрепляем стык в центратор типа ЦВ-107.Рисунок 4 – Внутренний центратор ЦВ-107 Ставим 4 прихватки длинной не менее 100 мм, не более 200 мм на равном расстоянии друг от друга. Обрабатываем прихватки углошлифовальной машиной (УШМ).  Рисунок 5 - Углошлифовальная машина (УШМ) Выполняем сварку корневого слоя шва, ручной дуговой сваркой «на подъем» (снизу вверх). Обрабатываем корневой шов при помощи УШМ. Выполняем 3 заполняющих и облицовочный слои автомотической сваркой в среде защитного газа. Сварочные напряжения и деформация, меры борьбы с ними Деформации и напряжения при сварке возникают под действием тепла, выделяемой источником сварочного тока. К главным причинам возникновения сварочных деформаций и напряжений относятся: не равномерный нагрев и остывание сварной конструкции, литейная усадка жидкой сварной ванны, а также структурные преобразования в металле сварного шва и зоне термического влияния. Неравномерное нагревание и остывание металлоконструкций при сварке является причиной возникновения тепловых внутренних напряжений. Изменение прочности и пластичности металлов происходит как при сварке черных, так и при сварке цветных металлов и сплавов. Литейная усадка сварочной ванны является причиной формирования остаточных напряжений и деформаций в слоях металла, прилегающих к сварочному шву. Происходит это из-за того, что при охлаждении, сварочная ванна уменьшается в объеме и начинает растягивать близлежащие слои металла. При этом, чем меньше объем сварочной ванны, тем меньше велечина напряжений и деформаций, возникающих при ее затвердивании. Для борьбы с остаточными деформациями и напряжениями следует соблюдать следующие правила. При сборке конструкций применять по возможности сборочные приспособления (стяжные планки, клинья и т. п.), обеспечивающие свободное перемещение свариваемых конструкций от усадки швов. Технический контроль качества и исправления брака. При визуально-измерительном контроле сварных швов следует проверять: Отсутствие (наличие) поверхностных трещин всех видов и направлений. Отсутствие (наличие) на поверхности сварного шва дефектов: пор, включений, свищей, наплывов, усадочных раковин, подрезов, не сплавлений. Отсутствие (наличие) западаний между валиками, грубой чешуйчатости, прижогов металла, а также отсутствие поверхностных дефектов в местах зачистки. Измерительный контроль сварного соединения выполняется при проверке: размеров поверхностных дефектов (пор, включений и др.), выявленных при визуальном контроле; геометрических параметрах сварного шва: Для стыковых швов – высота валика усиления, ширина валика усиления; высоты (глубины) углублений между валиками (западания межваликовые) и чешуйчатости поверхности шва; подрезов основного металла; несплавлений (непроваров) с наружной стороны шва. Визуальный контроль сварных соединений должен выполняться до проведения неразрушающего контроля физическими методами. Для измерения характеристик поверхностных дефектов следует применять исправные, прошедшие метрологическую проверку, инструменты и приборы: Лупы измерительные; Штангенциркуль с глубиномером; Штангенглубиномер; Универсальные шаблоны, типа УШС; Стальные измерительные линейки, рулетки; Образцы шероховатости (сравнения). Визуальный и измерительный контроль сварных соединений выполняется непосредственно по месту монтажа. При выполнении работ необходимо обеспечить удобство подхода лиц, выполняющих контроль, к месту производства работ, создать условия для безопасного производства работ. Освещенность контролируемых поверхностей должна быть достаточной для достоверного выявления дефектов и, в соответствии с требованиями РД 03-606-03, составлять не менее 350 Лк. Перед проведением визуального и измерительного контроля поверхность в зоне контроля подлежит зачистке до чистого металла от продуктов коррозии, окалины, грязи, краски, масла, шлака, брызг металла и других загрязнений, препятствующих проведению контроля. Зачистка поверхности зоны контроля производителя металлическими щетками, напильниками пневмопескоструйным инструментом. Ультразвуковой контроль проводится для выявления внутренних дефектов (трещин, непроваров, шклаковых включений, газовых пор) с указанием количества дефектов, их эквивалентной площади, условной протяженности и координат расположения. 3.5 Нормирование технологического процесса Технологическое нормирование предусматривает установление технически обоснованных норм времени на выполнение различных сварочных работ. Технически обоснованные нормы времени позволяют сварщику производительно использовать рабочее время, полностью загружать сварочное оборудование, а при рациональных приемах, сварки перевыполнять установленные нормы. В норму времени на выполнение сварочных работ входят: Основное (машинное) время сварки, включающее время горения дуги или время плавления электрода при сварке 1 м шва. Основное время определяют и подсчитывают с учетом технологии сварки, производительности сварочного оборудования и режимов сварки; Подготовительно-заключительное время, которое складывается из затрат времени на получение задания и производственный инструктаж, на настройку и наладку аппаратуры, на сдачу работ. Обычно это время составляет 4-8 % основного времени; Вспомогательное время, необходимое на установку детали на рабочее место, поворот её в процессе сварки, зачистку швов, установление режима сварки и на другие аналогичные операции; Время, затрачиваемое на обслуживание рабочего места, на отдых и естественные нужды. 3.6 Оценка тнхнологичности конструкции Технологичность конструкции изделий (ТКИ) рассматривается как совокупность свойств конструкции изделия, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. Из приведенного определения следует, что ТКИ – понятие относительное. Технологичность одного и того же изделия в зависимости от типа того производства, где оно изготавливается, и от конкретных производственных условий может быть различной. Основная задача обеспечения ТКИ заключается в достижении оптимальных трудовых, материальных и топливно-энергетических затрат на проектирование, подготовку производства, изготовление, монтаж вне предприятия-изготовителя, технологическое обслуживание, техническое обслуживание и ремонт при обеспечении прочих заданных показателей качества изделия в принятых условиях проведения работ. Охрана труда 4.1 Проведение инструктажей с работниками На предприятии значительное внимание должно уделяться безопасности и охране труда на производстве. В связи с этим предусмотрены различные виду инструктажей по охране труда. Поскольку законодательство предусматривает, что работодатель лично отвечает за безопасность труда на производстве, на него возложена обязанность – регулярно проводить инструктажи по охране труда со всеми работниками соответствующего предприятия или организации. Любой такой инструктаж, является одной из форм обучения работников основам безопасного труда и поведения на производстве в целом и на каждом производственном участке в отдельности. Такие инструктажи, касающееся вопросов безопасности труда должны быть систематическими и проводиться с каждым из работников предприятия (организации) на протяжении всего периода их работы, как в коллективной, так и в индивидуальной форме. Причем их проведение ни в коей мере не зависит от вида деятельности предприятия или организации и их формы собственности. 1. Вводный – предназначен для всех, кто будет трудиться или просто присутствовать на предприятии или его территории. Его проходят все сотрудники предприятия независимо от ранга и профессии, в том числе студенты-практиканты, подрядчики и даже сотрудники медпунктов и столовых. 2. Первичный – предназначен для трудящегося, который будет работать на конкретном рабочем месте, используя конкретное оборудование. Перед допуском к работам его проходят работники, учащиеся, практиканты. 3. Повторный – предназначен для всех лиц, которые проходили первичный инструктаж, если их не освободили от этой обязанности приказом в течение «межинструктажного» периода. 4. Внеплановый – предназначен для лиц, которые должны ознакомиться с новой информацией по ОТ, либо прерывали работы данного вида на 30 либо 60 календарных дней (больничный, другая деятельность, отпуск). 5. Целевой – предназначен для лиц, которые будут направляться на выполнение работ разового характера, либо требующих наличия, например, наряда-допуска. |