Курсовая работа по инженерной графике. Пояснительная записка1. Курсовой проект содержит 43 с., 20 рис., 12 использованных источников, 1 приложение

Скачать 2.69 Mb. Скачать 2.69 Mb.

|

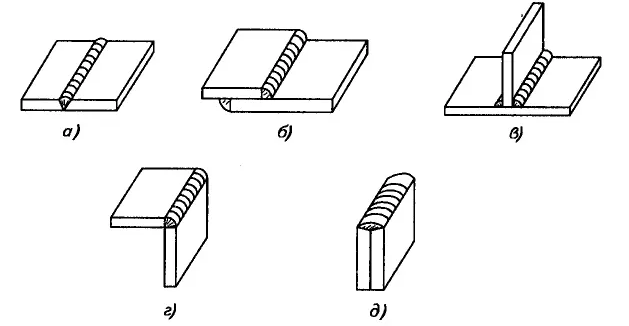

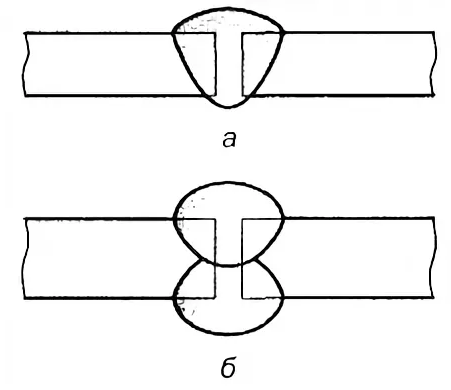

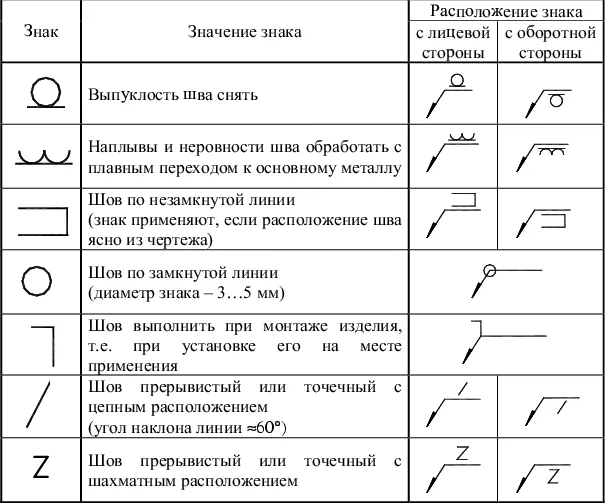

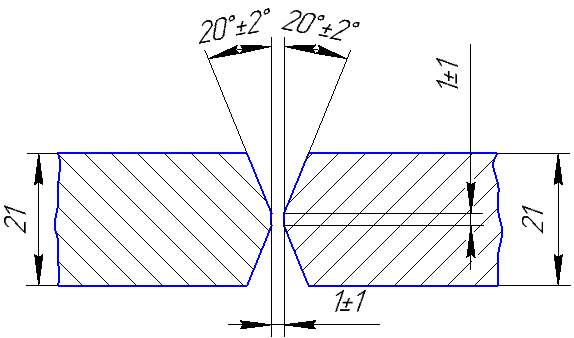

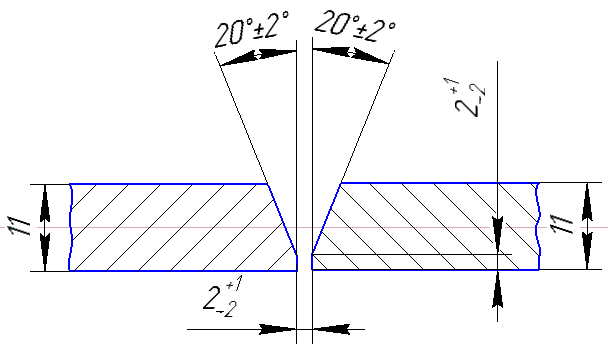

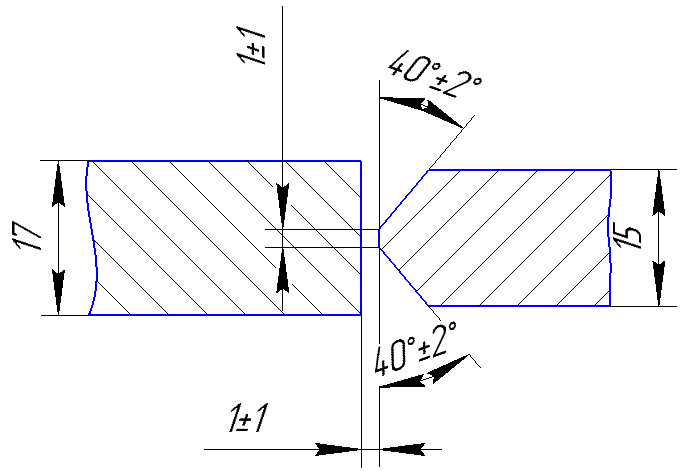

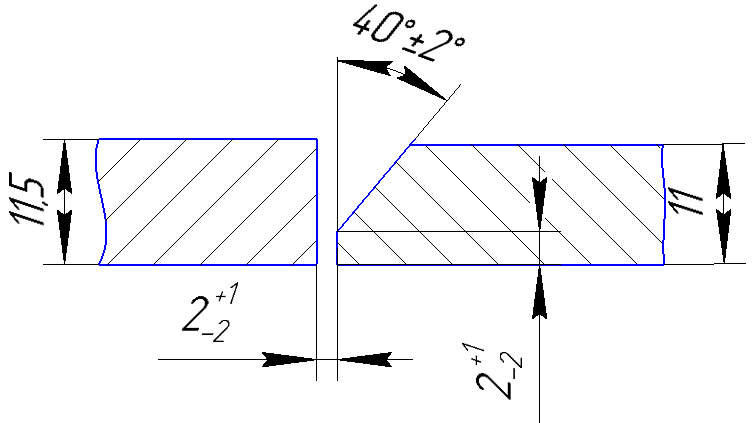

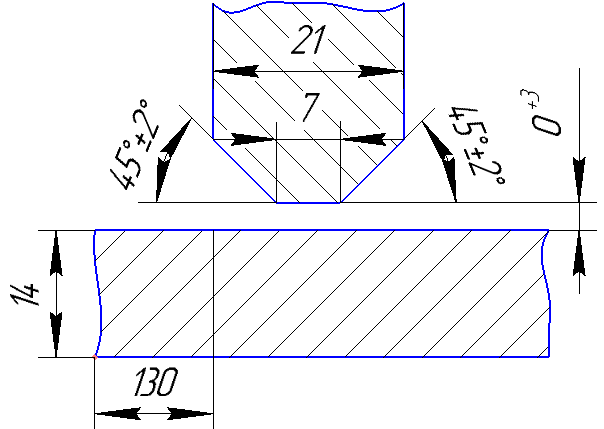

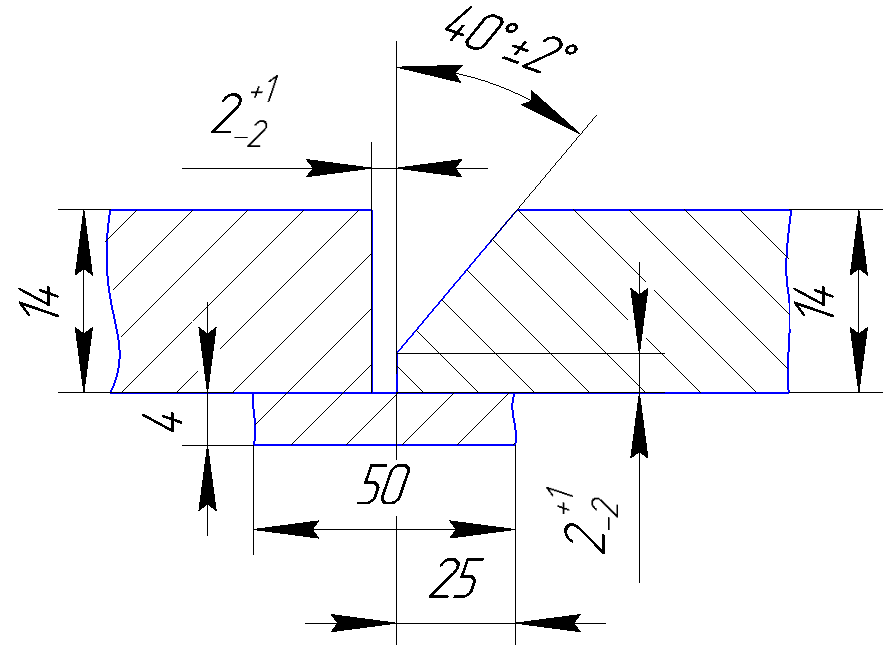

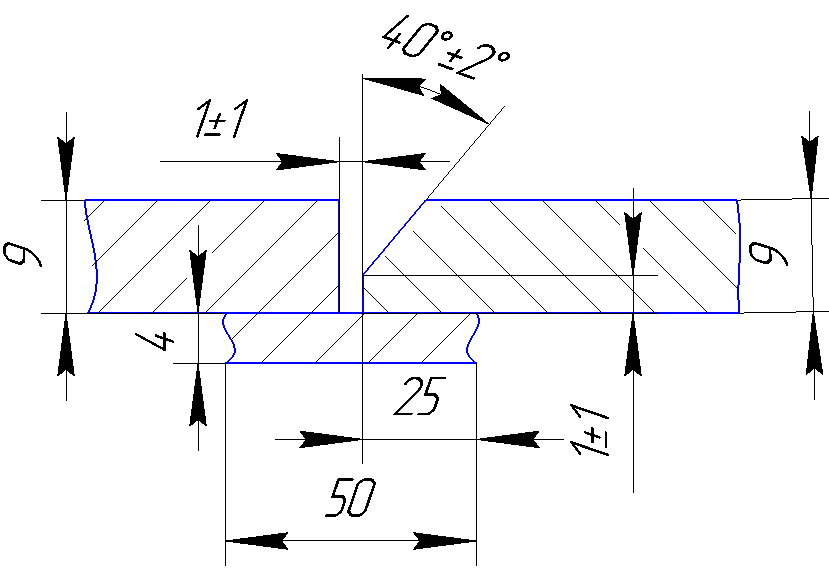

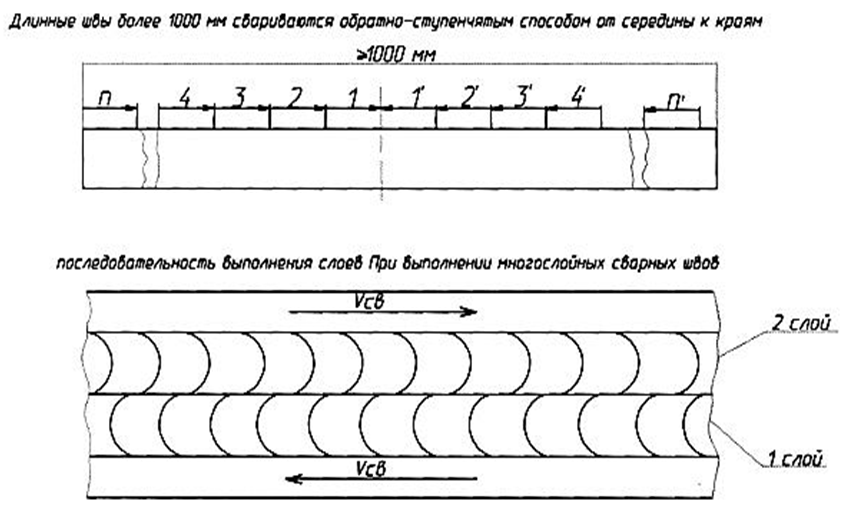

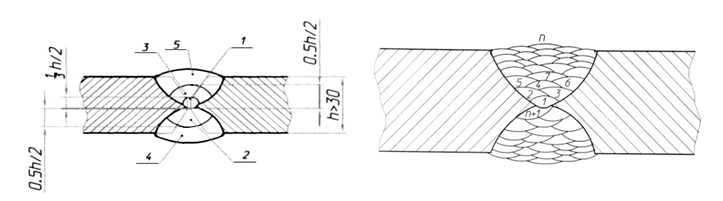

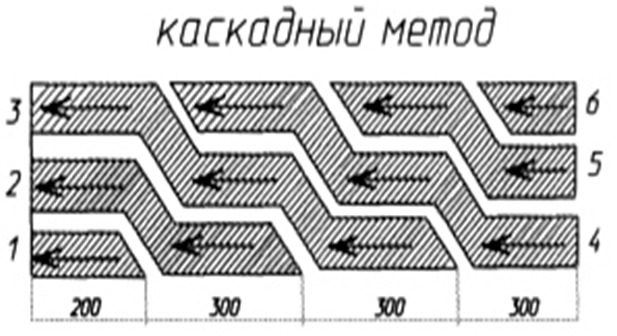

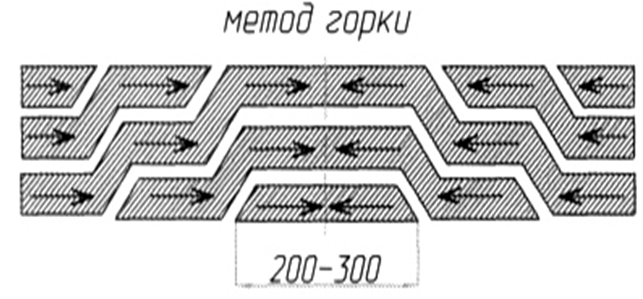

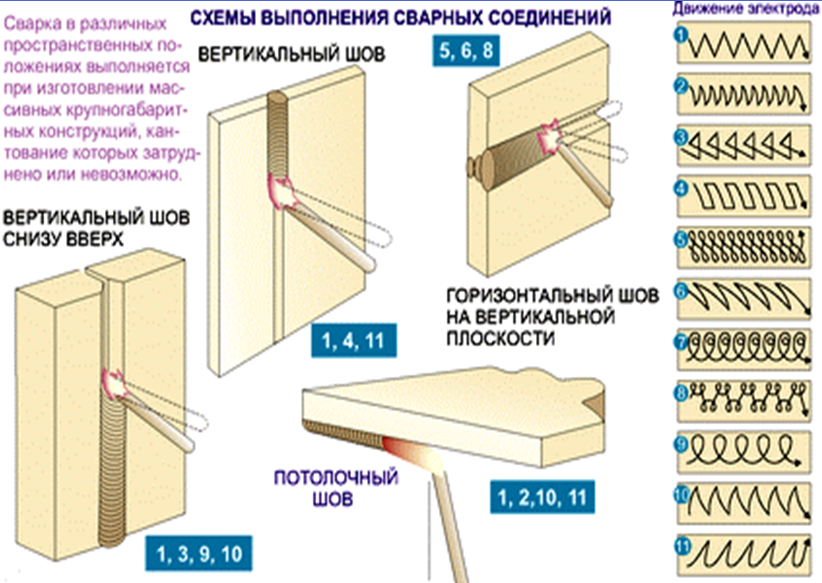

1 2 4. Сварка Сварка — процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Важное преимущество сварки — возможность выбора наиболее рациональной конструкции и формы изделия. Сварка позволяет экономно использовать металлы и значительно снизить отходы производства. Например, при замене клепаных конструкций сварными, экономия материалов в среднем составляет 15-20%, а при замене литых — около 50%. Трудоемкость сварочных работ меньше, чем при клепке и литье. Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции хорошо работают при знакопеременных и динамических нагрузках, при высоких температурах и давлениях. 4.1 Классификация способов сварки Свариваемые поверхности неоднородны, имеют макро- и микронеровности, окисные пленки, загрязнения, поэтому для сварки необходимо приложить внешнюю энергию. В зависимости от вида энергии различают три вида сварки: а) термический; б) термомеханический; в) механический. Ктермическому классуотносятся виды сварки, осуществляемой плавлением, то есть местным расплавлением соединяемых частей с использованием тепловой энергии: дуговая, газовая, электрошлаковая, электронно-лучевая, плазменно-лучевая, термитная и др. Дуговая сварка — сварка плавлением, при которой нагрев осуществляют электрической дугой. Особым видом дуговой сварки является плазменная сварка, при которой нагрев осуществляют сжатой дугой. Газовая сварка — сварка плавлением, при которой кромки соединяемых частей нагревают пламенем газов, сжигаемых на выходе горелки. Электрошлаковая сварка — сварка плавлением, при которой для нагрева металла используют теплоту, выделяющуюся при прохождении электрического тока через расплавленный электропроводный шлак. Электронно-лучевая сварка — сварка, в которой для нагрева используют энергию электронного луча. Теплота выделяется за счет бомбардировки зоны сварки направленным электронным потоком. Лазерная сварка — осуществлятся энергией светового луча, полученного от оптического квантового генератора (лазера). При термитной сварке используют теплоту, образующуюся в результате сжигания термит-порошка, состоящего из смеси алюминия и оксида железа. Ктермомеханическому классуотносят виды сварки, при которых одновременно используются тепловая энергия и давление: контактная, диффузионная, газопрессовая, дугопрессовая и др. Основным видом термомеханического класса является контактная сварка — нагрев осуществляется теплотой, выделяемой при прохождении электрического тока через находящиеся в контакте соединяемые части. Диффузионная сварка — сварка давлением, осуществляемая взаимной диффузией атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации. В прессовых видах сварки соединяемые части могут нагреваться пламенем газов, сжигаемых на выходе сварочной горелки (газопрессовая сварка), дугой (дугопрессовая сварка), электрошлаковым процессом (шлакопрессовая сварка), индукционным нагревом (индукционнопрессовая сварка) и термитом (термитнопрессовая сварка). Кмеханическому классуотносят виды сварки, осуществляемые с использованием механической энергии и давления: холодная, взрывом, ультразвуковая, трением и др. Холодная сварка — сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых деталей. Сварка взрывом — сварка, при которой соединение осуществляется в результате вызванного взрывом соударения быстро движущихся частей. Ультразвуковая сварка — сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Сварка трением — сварка давлением, при которой нагрев осуществляется трением, вызываемым вращением свариваемых частей друг относительно друга. 4.2 Основные типы сварных соединений На рисунке 5 , представлены основные типы сварных соединений.  Рисунок 5 – Основные типы сварных соединений: а) стыковое; б) нахлесточное; в) тавровое; г) угловое; торцевое Стыковым соединением – называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями. Нахлесточным соединением – называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Тавровым соединением – называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Угловым соединением – называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Торцевое сварное соединение – отличается от прочих видов тем, что отдельные его элементы привариваются друг к другу боковыми поверхностями. По выполнению сварные швы могут быть односторонними и двусторонними.  Рисунок 6 - Выполнения сварных швов: а) односторонний; б) двухсторонний 4.3 Условное обозначение сварных швов на чертежах  Рисунок 7 - Условное обозначение сварных швов на чертежах 5. Правила выполнения неразъемных соединений Рассмотрим правила выполнения неразъемных соединений на примере процесса сборки и сварки корпуса вертикального резервуара (РВС 27000м3). 1.1 Служебное назначение и описание конструкции изделия Вертикальный цилиндрический резервуар относится к числу негабаритных сооружений и емкостям, которые эксплуатируют как при положительных, так и при отрицательных температурах. Резервуар вертикальный стальной (РВС) предназначен для хранения, учета, приемки и отпуска нефти и нефтепродуктов. РВС состоит из следующих основных элементов: корпус(стенка) резервуара изготавливается в виде поясов, толщина стенки изменяется по высоте резервуара.Самый нижний пояс имеет максимальную толщину. Крыша резервуара собирается из крупноразмерных металлических щитов. Днище резервуара сварное, из листов толщиной 9 мм, расположено на фундаменте и имеет уклон к центру или от центра к периферии. Уклон днища необходим для стока и удаления жидкости при подготовке резервуара к ремонту. Резервуар оборудуется средствами пожаротушение: система орошения применяется для охлаждения горящего резервуара, а так же его охлаждения при возгорании соседнего резервуара.Генераторы пены, предназначены для пенного пожаротушения нефтепродуктов внутри резервуара. Для защиты от попадания молнии и предотвращения образования разряда статического электричества, резервуар оснащается молниеотводами и заземлением. 5.2 Технические требования Вертикальный цилиндрический резервуар проектируется на основе технической документации, к ней относится ГОСТ 31385-2016, СТО-СА 03-002-2009. а) Резервуарные конструкции следует проектировать таким образом, чтобы при изготовлении, монтаже и эксплуатации обеспечивались механическая (конструкционная) безопасность, надежность и долговечность сооружения. б) При проектировании резервуаров и при последующей их эксплуатации должны быть предусмотрены меры по предотвращению возникновения в газовом пространстве резервуаров избыточного (аварийного) давления и вакуума. в) Стандарт не устанавливает требований к технологическому проектированию, проектированию электроснабжения, противопожарного оборудования, систем контрольно-измерительных приборов и автоматизации (КИПиА) и прочего оборудования, эксплуатации и обслуживанию, а также требований к разработке проекта производства работ по ремонту. Требования по обеспечению надежности, механической (конструкционной) безопасности и долговечности [ГОСТ 31385-2016] Резервуарные конструкции должны обладать необходимой несущей способностью при возможных неблагоприятных сочетаниях нагрузок и воздействий, которые могут возникнуть в процессе строительства и в течение расчетного срока службы. Расчетные ситуации должны учитывать: а) все виды нагрузок и воздействий в соответствии с функциональным назначением и конструктивными решениями; б) климатические, технологические нагрузки и воздействия. Основные параметры, обеспечивающие надежность резервуара: а) характеристики сечений основных несущих и ограждающих конструкций; б) свойства стали; в) качество сварных соединений [ГОСТ 31385-2016]. Кромки и свариваемая поверхность должны быть зачищены от всех возможных загрязнений. Сварку необходимо осуществлять под укрытием, для защиты свариваемой поверхности и сварных швов от ветра и осадков. Прихватки и сварные швы выполняются из того же самого материала, что и основной метал. К прихваткам предъявляют требования, как и к сварным швам. Качество прихваток контролируют визуально измерительным контролем (ВИК). Прихватки, с дефектами, должны быть зачищены механическим способом. Прихватки выполняются с полным проплавлением. При многопроходной сварке, каждый предыдущий проход зачищается механическим способом до чистого металла и тщательно осматривается на наличие дефектов. Подрезы, трещины и поры не допускаются. Участки с дефектами вырубить и доварить. Монтажные швы выполняются по ГОСТ 14771-76 и ГОСТ 5264-80 Антикоррозийная защита. С вязи с тем, что углеродистые и низколегированные стали подвержены коррозии, их необходимо защитить от взаимодействия окружающей среды с поверхностью металла. Перед тем как нанести антикоррозийное покрытие необходимо: а) зачистить метал от ржавчины, окалин, и других поверхностных дефектов металла; б) зачистить сварные швы от шлака, брызг, наплывов; в) сварные швы должны быть без сварных неровностей, наплывов, подрезов и иметь плавный переход к основному металлу; г) все поверхности должны быть обеспылены, обезжирены, и отчищены от оксидов. Не допускаются подтеки лакокрасочных и металлизационно-лакокрасочных покрытий. Срок службы антикоррозионных покрытий должно быть не менее 10 лет. 5.3 Сварные соединения и швы При изготовлении цилиндрических вертикальных резервуаров, используют стыковые, нахлестанные, угловые и тавровые соединения. Конструктивные элементы сварных соединений и швов должны, как правило, соответствовать требованиям стандартов на применяемый вид сварки: – для ручной дуговой сварки – ГОСТ 5264-80; – для дуговой сварки в защитном газе – ГОСТ 14771-76; – для сварки под флюсом – ГОСТ 8713-79. Ограничения на сварные соединения и швы: Не допускается наличие прихваточных сварных швов в законченной конструкции. Максимальные катеты угловых швов не должны превышать 1,2 толщины более тонкой детали в соединении. Нахлесточное соединение, допустимо применять только для сварки элементов крыши и днища резервуара, при этом допустимая величина нахлеста должна быть не менее 30 мм для сварки листов крыши и днища при полистовой сборки. Вертикальные соединения стенки. Вертикальные соединения листов стенки должны выполняться двухсторонними стыковыми швами с полным проплавлением. Вертикальные заводские и монтажные сварные соединения на смежных поясах стенки должны быть смещены относительно друг друга на величину не менее 10t (где t – толщина нижележащего пояса стенки), и не менее 500 мм для стенок полистовой сборки. Горизонтальные соединения стенки. Горизонтальные соединения листов стенки должны выполняться двухсторонними стыковыми швами с полным проплавлением. Для резервуаров полистовой сборки пояса стенки должны совмещаться в одну вертикальную линию по внутренней поверхности. Нахлесточные соединения днища. Нахлесточные сварные соединения днища применяются для соединения листов центральной части днищ, рулонируемых полотнищ днищ между собой, а также для соединения центральной части днищ (рулонируемой или полистовой сборки) с кольцевыми окрайками. Нахлесточные соединения днищ свариваются сплошным односторонним угловым швом только с верхней стороны. В зоне пересечения нахлесточных соединений днища с нижним поясом стенки должна быть образована ровная поверхность днища. Односторонние стыковые соединения на остающейся подкладке применяются для соединения между собой кольцевых окраек, а также при полистовой сборке центральной части днищ или днищ без окраек. Остающаяся подкладка должна иметь толщину не менее 4 мм и должна присоединяться прерывистым швом к одной из стыкуемых деталей. При сварке стыкового соединения на остающейся подкладке без разделки кромок зазор между кромками стыкуемых листов толщиной до 6мм должен быть не менее 4 мм; для стыкуемых листов толщиной более 6 мм – не менее 6 мм. Подкладки должны быть изготовлены из материала, соответствующему материалу стыкуемых элементов. Соединение днища со стенкой. Для соединения днища со стенкой применяются двустороннее тавровое соединение без скоса кромок или с двумя симметричными скосами нижней кромки листа стенки. Катет углового шва таврового соединения должен быть не более 12 мм. Если толщина нижнего пояса стенки или листа днища более 12 мм, то применяется соединение со скосами кромок, при этом сумма глубины скоса и катета углового шва равняется толщине более тонкого из соединяемых листов. Рассмотрим шесть видов сварных соединений, которые рекомендуется использовать при сварке вертикального резервуара по листовой сборке. Рекомендованные сварные соединения для вертикального резервуара выбираем по [СТО - СА-03-002-09]. Для проектирования резервуара принимаем следующие сварные соединения: С15, С9 - горизонтальные (кольцевые) сварные соединения для сварки стенки резервуара. С25, С17 – вертикальные(продольные) сварные соединения для сварки стенки резервуара. Т9 - тавровое сварное соединении, для сварки днища резервуара со стенкой. С10, С5 - стыковое соединение с остающейся подложкой, для сварки днища резервуара. Н1- Нахлесточное сварное соединения, для сварки центральной части днища. 5.4 Схема технологического процесса изготовления Монтаж металлоконструкций резервуара производят в следующей технологической последовательности: а) Монтаж днища: 1) укладка кольца окраек; 2) сборка и сварка центральной части из отдельных листов; 3) разметка днища под сборку стенки. б) Монтаж стенки: 1) сборка и сварка первого пояса; 2) сборка и сварка II пояса; 3) сварка I и II поясов между собой; 4) сборка и сварка III пояса, сварка II и III поясов между собой; 5) устройство монтажного проема в первом поясе (замыкающий лист); 6) сварка уторного шва между первым поясом стенки и днищем; 7) сборка и сварка остальных поясов в последовательности по п.2, 3 и 4; 8) установка и сварка монтажного проема в первом поясе стенки; г) Прочностные испытания. 5.5 Заготовительные операции Заготовительный процесс разделяется на следующие стадии: 1) приемка и входной контроль качества основныхматериалов; 2) заготовка листов для сборки стенки резервуара: а) раскрой листового металла; б) снятия кромок под сварку, согласно типу сварного соединения; в) вальцовка листов согласно радиусу резервуара; г) маркировка листов по поясам; д) паковка листов по пачкам, согласно нумерации; 3) заготовка листов для сборки днища резервуара; а) изготовление окраекднища; б) маркировка окраек; в) паковка окраек по пачкам; Приемка и входной контроль качества основного материала производится в цеху контроля, который оснащен оборудованием и всем необходимым инструментом. Входной контроль производится с целью получения качественной продукции изделия. При приемке и входном контроле проверяют, паспорт завода изготовителя, геометрические параметры, химический состав, физико-механические свойства материала. В случае выявления брака или не соответствие данных с паспортом, партию материалов отправляют обратно на завод изготовителя или поставщику. Заготовку листов для изготовления резервуара производят в заготовительном цеху. Раскрой металла осуществляется с помощью аппарата плазменной резки СВАРОГ CUT 160, данный аппарат позволяет производить раскрой металла с максимальным качеством реза. После раскроя металла, торцы листов обрабатываются машиной для обработки кромок. Листы больших размеров обрабатываются машиной для обработки кромок ВМА-25, а листы малого размера обрабатывается машиной для обработки кромок ВМ-20. Вальцовка листов производится после того, как произвели обработку кромок согласно типу сварного соединения. Листы вальцуются на вальцовочных машинах. Вальцы бывают трехвалковые или четырехвалковые. Для вальцовки листов стенки резервуара используем трехвалковую листогибочную машину РМ30*2500.  Рисунок 8 - Подготовка кромок сварного соединения С25  Рисунок 9 - Подготовка кромок сварного соединения С17  Рисунок 10 - Подготовка кромок сварного соединения С15  Рисунок 25 - Подготовка кромок сварного соединения С9  Рисунок 11 - Подготовка кромок таврового сварного соединения Т9  Рисунок 12 - Подготовка кромок сварного соединения С10, для сварки окраек днища резервуара  Рисунок 13 - Подготовка кромок сварного соединения С10, для сварки центральной части днища резервуара 5.6 Способы выполнения сварных швов Способ выполнения швов зависят от их длины и толщины свариваемого металла. Условно считают швы длиной до 250 мм короткими, длиной 250-1000мм - средними и более 1000мм - длинными.Короткие швы обычно сваривают на проход. Швы средней длины сваривают либо на проход от середины к краям, либо обратно-ступенчатым способом (см. рисунок.14). Длинные швы также свариваются обратно-ступенчатым способом, или участками вразброс.  Рисунок 14 - Способы сварки Сущность сварки обратно-ступенчатым способом заключается в том, что весь шов разбивается на короткие участки, длиной от 100 до 300мм и сварка на каждом отдельном участке выполняется в направлении, обратном общему направлению сварки (см. рисунок 14) с таким расчетом, чтобы окончание каждого данного участка совпадало с началом предыдущего. В некоторых случаях при определении длины ступени за основу принимают участок, который можно заварить электродом с тем, чтобы переход от участка к участку совместить со сменой электрода. Сварка обратно-ступенчатым способом применяется с целью уменьшения сварочных деформаций и напряжений. Так же для уменьшения перегрева металла сварку по возможности желательно вести на вертикал с верху в низ. При сварке металла большой толщины шов выполняется за несколько проходов. При этом заполнение разделки может производиться слоями (см.рисунок 15,а) или валиками (см. рисунок 15,б). При заполнении разделки слоями каждый слой шва выполняется за один проход. При заполнении разделки валиками всредней и верхней частях разделки каждый слой шва выполняется за два или более проходов, путем наложения отдельных валиков. С точки зрения уменьшения деформаций из плоскости первый способ предпочтительнее второго. Однако при сварке стыковых швов не всегда удобно выполнять очень широкие валики в верхней и средней частях разделки. Поэтому на практике 1-й способ чаще применяется при сварке угловых швов, 2-й — стыковых.  а) б) Рисунок 15 – Способы выполнения швов: а) многослойный; б) многопроходный При сварке толстого металла выполнение каждого слоя на проход является нежелательным, так как это происходит к значительным деформациям, а также может привести к образованию трещин в первых слоях. Образование трещин вызывается тем, что первый слой шва перед наложением второго слоя успевает полностью (или почти полностью) остыть. Вследствие большой разницы в сечениях наплавленного слоя и свариваемого металла все деформации, возникающие при остывании неравномерно нагретого металла, сконцентрируются в металле шва. При этом запас пластичности может оказаться недостаточным, что приведет к трещинообразованию. Для предотвращения образования трещин заполнение разделки при сварке толстого металла следует производить с малым интервалом времени между наложением отдельных слоев. Это достигается применением каскадного метода заполнения разделки (см. рисунок 15).  Рисунок 15 – Каскадный метод При каскадном способе заполнения разделки весь шов разбивается на короткие участки и сварка осуществляется таким образом, что по окончании сварки слоя на данном участке, не останавливаясь, продолжают выполнение следующего слоя на соседнем участке и т. д., как это схематично представлено на рисунке 15. При этом каждый последующий слой накладывается на неуспевший еще остыть металл предыдущего слоя. Сварка горкой является разновидностью каскадного способа. Обычно сварка горкой ведется от середины шва к краям одновременно двумя сварщиками, как это схематично представлено на рисунке 16. Так же важным фактором при выполнении сварки является способ перемещения сварочной горелки и проволоки или электрода. Пример предпочтительных способов движений при сварке показан на (рисунках 17, 18).  Рисунок 16 – Метод горки  Рисунок 17 – Способы выполнения сварных швов Если по окончании шва сразу оборвать дугу, то образуется незаполненный металлом кратер, который ослабляет сечение шва и может явиться началом образования трещин. Поэтому при окончании шва всегда должна производиться заварка кратера, которая осуществляется сваркой в течение некоторого времени без перемещения электрода вдоль свариваемых кромок, а затем постепенным удлинением дуги до ее обрыва.  Рисунок 18 – Способы выполнения сварных швов При наличии в сварной конструкции продольных и поперечных сварных швов вначале должны свариваться поперечные швы, а затем - продольные швы. При выполнении сварки необходимо применять способы сварки с наименьшей погонной энергией, особенной для тонколистовой стали. Сварку предпочтительней выполнять в вертикальном положении сверху вниз. Зазоры между сварными элементами должны быть согласно тому ГОСТу каким методом сварки сваривается конструкция. Сварку листовых конструкций необходимо выполнять от середины к краям.  Рисунок 19 – Порядок выполнения сварных швов  Рисунок 20 – Способы выполнения швов различной длины Заключение В курсовой работе были рассмотрены неразъемные соединения, их преимущества и недостатки. В ходе работы рассмотрели, технологию клепки и способ проверки качество заклепочного соединения, общее принципы выбора и применения клеящего материала в клеевых соединениях. Так же была рассмотрена пайка, а именно процесс, флюсы и припои для пайки. Более подробно была рассмотрена сварка, ее классификация, типы сварных соединений, условное обозначение сварных швов на чертежах и способы выполнения сварных швов. На примере сборки и сварке вертикального цилиндрического резервуара были рассмотрены правила выполнения неразъемных соединений. Список использованных источников Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия. [Текст] ГОСТ 331385-2016 Внесен Техническим комитетом по стандартизации ТК465 «Строительство». Принят Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 28 июня 2016г. №49) Правила устройства вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов. [Текст] ПБ 03-605-03 Разработан в Госгортехнадзор России, Утвержден в Госгортехнадзор России (09.06.2003). Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры [Текст] ГОСТ 14771-76 Утвержден Госстандарт СССР от 1976-07-28. Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры[Текст] ГОСТ 5264-80 Постановление Государственного комитета СССР по стандартам от 24.07.80 N 3827 дата введения установлена с 01.07.81. Нормы проектирования стальных вертикальных резервуаров для хранения нефти объемом 1000-50000 м3[Текст]РД 16.01-60.30.00-КТН-026-1-04 Утвержден в ОАО "АК "Транснефть" (21.04.2004), Опубликован в ОАО "АК "Транснефть" № 2004. Стальные конструкции. Нормы проектирования[Текст]СНиП II-23-81ВНЕСЕНЫ ЦНИИСК им. Кучеренко Госстроя СССР, УТВЕРЖДЕНЫ постановлением Госстроя СССР от 14 августа 1981 г. N 144. Инструкция по диагностике и оценке остаточного ресурса вертикальных стальных резервуаров[Текст]РД 153-112-017-97Инструкция разработана ЗАО «Нефтемонтаждиагностика» Правила проектирования, изготовления и монтажа вертикальных цилиндрических стальных резервуаров для нефти и нефтепродуктов[Текст] СТО-СА 03-002-2009 Опубликован Ростехэкспертиза № 2009, Утвержден Ассоциация "Ростехэкспертиза" от 2009-05-19. Строительные нормы и правила нагрузки и воздействия[Текст]СНиП 2.01.07-85ВНЕСЕНЫ ЦНИИСК им. Кучеренко Госстроя СССР, УТВЕРЖДЕНЫ постановлением Государственного комитета СССР по делам строительства от 29 августа 1985 г. N 135. Красковский Е.Я., Дружинин Ю.А.. Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: - Высш. шк., 2001. - 480 с. 2001. Сурин В.М. Техническая механика: Учебное пособие. - Мн.: БГУИР 2004. - 292 с. 2004. Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. - М.: Высш. шк., 1999. - 415 с. 1999. Приложение А 1 2 |