Курсовая работа по инженерной графике. Пояснительная записка1. Курсовой проект содержит 43 с., 20 рис., 12 использованных источников, 1 приложение

Скачать 2.69 Mb. Скачать 2.69 Mb.

|

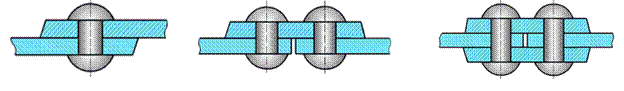

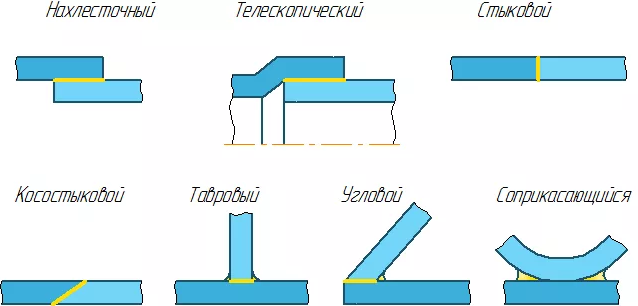

1 2  Аннотация Курсовой проект содержит 43 с., 20 рис., 12 использованных источников, 1 приложение. ВЕРТИКАЛЬНЫЙ РЕЗЕРВУАР, ПРАВИЛА, ПАРАМЕТРЫ, ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС, ПРОЕКТИРОВАНИЕ, СВАРКА, ПАЙКА. В пояснительной записке были рассмотрены неразъемные соединения, заклепочные, клеевые, пайка, сварка и технология выполнения неразъемных соединений. Содержание Введение 4 Заклёпочное соединение 6 Технология клепки 7 Преимущества и недостатки заклепочных соединений 8 Способы проверки качества соединения 9 Клеевое соединение 10 Преимущества и недостатки клеевых соединений 10 Общие принципы выбора и применения клеящего материала 11 Пайка 14 Припои 15 Флюсы 16 Процесс пайки 17 Сварка 20 Классификация способов сварки 20 Основные типы сварных соединений 22 Условное обозначение сварных швов на чертежах 24 Правила выполнения неразъемных соединений 25 Служебное назначение и описание конструкции изделия 25 Технические требования 26 Сварные соединения и швы 28 Схема технологического процесса изготовления 30 Заготовительные операции 31 Способы выполнения сварных швов 34 Заключение 40 Список используемых источников 41 Приложение А 43 Ведение Неразъемное соединения – это соединения, разборка которых невозможна без повреждения самих деталей. К неразъемным соединениям относят заклепочные, сварные, клееные и паяные соединения. Кроме того в эту группу относят соединения, полученные запрессовкой, заливкой, развальцовкой, кернением, и др. Заклёпочное соединение— неразъёмноесоединениедеталей при помощизаклёпок. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. Клеевое соединение — неразъемное соединение деталей машин, строительных конструкций и других изделий с помощью клеев Соединение материалов склеиванием находит все более широкое применение. Соединения, полученные склеиванием, обладают достаточной герметичностью, водомаслостойкостью, высокой стойкостью к вибрационным и ударным нагрузкам. Склеивание во многих случаях может заменить пайку, клепку, сварку, посадку с натягом. Пайкой – называют процесс соединения металлических илиметаллизированных деталей с помощью дополнительного связующегоматериала – припоя, температура плавления которого ниже температурыплавления материала соединяемых деталей. В расплавленном состоянии припой смачивает поверхностисоединяемых деталей. Соединение происходит путем межатомногосцепления, растворения и диффузии материала деталей и припоя. Сварка- это процесс получения сварного не разъемного соединения. Сварку используют уже десятки лет в индустрии и в народном хозяйстве. Нет области в жизнедеятельности, где бы ни применяли сварку. Это машиностроение, космонавтика, здравоохранения….какую отрасль не возьми, везде найдется применение сварочным работам. Сварочные работы применяют не только на земле, но и под водой, а так, же в открытом космосе. Сварочные работы играют главную роль в развитие городов и индустриальных проектов. Все мосты, автодорожные развязки в городах, так же созданы с помощью сварки. Существует более 60 видов сварки, которые классифицируются по основным физическим, техническим и технологическим признакам. Предусматривается три класса сварки: термический, термомеханический и механический. Основные типы: Ручная дуговая, электрошлаковая, контактная, стыковая, автоматическая, механизированная в защитных газах, и сварка взрывом. Сварка взрывом используется для соединения деталей из разнородных металлов. Сварные конструкции можно классифицировать в зависимости от характерных особенностей их работы. Балки – это конструктивные элементы, работающие в основном на изгиб. Колонны – элементы работающие на сжатие. Решеточные конструкции – это стержни соединенные в узлах, испытывающие в основном растяжение или сжатие, в их состав относятся каркасы, фермы, мачты, арматурные сетки. Корпусные транспортные конструкции, детали машин и приборы. Резервуары – наземные строительные сооружения, предназначенные для приема, хранения, измерения объема и выдачи жидкости. Резервуары делятся на три основных типа: цилиндрические, сферические и каплевидные. Цилиндрические резервуары в свою очередь разделяются на два типа: вертикальные и горизонтальные. 1. Заклепочное соединение Клепка металла – это процесс получения неразъемного соединения сравнительно тонких деталей: металлических листов или полосок, или листа железа с полосой или металла. Клепка производится при помощи заклепок, которые изготавливаются из мягкой стали и представляют собой цилиндрические стержни с двумя головками. Одна из этих головок называется закладной, а другая, расклепываемая на другом конце стержня, замыкающей. Именно замыкающая головка обеспечивает скрепление деталей. В зависимости от требований к поверхности, замыкающие головки заклепок могут быть полукруглыми, потайными, полупотайными или плоскими. Если обе головки заклепки располагаются над поверхностями склепанных деталей, клепка называется обыкновенной. Если же головки заклепки помещаются заподлицо с поверхностями склепанных деталей, клепку называют потайной. Заклепочные соединения подразделяются на: а) прочные (рассчитаны только на восприятие силовых нагрузок); б) плотные (обеспечивают герметичность соединения в резервуарах с невысоким давлением); в) прочноплотные. Для обеспечения герметичность соединения на поверхность стыка наносятся различные герметики или под стык подкладываются разные пластичные материалы. Для выполнения герметичных соединений используют заклепки с усиленными головками. В зависимости от конструкции выделяют однорядные, двухрядные и многорядные заклепочные соединения с расположением заклепок параллельными рядами или шахматном порядке. В однорядных соединениях расстояние между центрами заклепок (шаг заклепочного шва) должно быть равно трем диаметрам заклепки, а в двухрядных соединениях – четырем диаметрам заклепки. По количеству плоскостей среза такие соединения подразделяются на одно и многосрезные. В качестве еще одного критерия для классификации выступает характер воздействия нагрузки на заклепочное соединение. Нагрузка может воздействовать на заклепочное соединение в продольном направлении, параллельном оси заклепок, и в поперечном, перпендикулярном оси заклепок. По конструкции заклепочные соединения во многом схожи с паянными, клеевыми и сварными соединениями. Детали и листы, соединяемые заклепочным швом, могут располагаться внахлестку или встык с накладками. Заклепки изготавливаются для разных способов установки. Односторонняя клепка выполняется с использованием множества видов заклепок, включая отрывные и взрывные. При обычной клепке наковаленка–поддержка может находиться с лицевой либо с тыльной стороны. Преимуществом последнего способа является возможность использования более легкой по весу наковаленки-поддержки. Клепка бывает холодной, горячей и смешанной. При холодной клепке замыкающая головка заклепки высаживается в холодном состоянии. Холодную клепку используют, когда толщина стержня заклепки не превышает 8 мм. Горячая клепка предусматривает предварительный разогрев стержня заклепки до температуры красного каления. Данный способ применяют при толщине стержня заклепки 8 мм и более. 1.1 Технология клепки При ручной клепке для осаживания стержня заклепки используется кувалда или ручной клепальный пневматический молоток. Ручная клепка выполняется следующим образом. Клепальщик вставляет в буксу молотка наковаьню-поддержку, затем в правую руку берет рукоятку молотка, одновременно левой рукой поддерживая его ствол, направляемый на расклепываемую заклепку. Прижав молоток к заклепке, клепальщик пускает его в работу. Как правило, в процессе клепки участвуют два человека – клепальщик и его подручный. Подручный молотком меньшей мощности клепает с внутренней стороны, подбивая заклепку, а клепальщик в это время клепает с наружной стороны, заклепку осаживая. Таким образом достигается уплотнение листов и, как результат, высокое качество клепки. В последнее время для выполнения клепки вместо клепального молотка и наковальни-поддержки все чаще применяются клепальные прессы с ЧПУ, которые позволяют увеличить производительность и автоматизировать процесс клепки. Заклепочное соединение представлено на рисунке 1.  а) б) в) Рисунок 6 - Типы заклепочных соединений: а) - соединения в нахлестку; б) - соединения с одной накладкой; в) - соединения с двумя накладками 1.2 Преимущества и недостатки заклепочных соединений В число недостатков заклепочных соединений входят трудоемкость процесса, повышенная материалоемкость соединения, необходимость специальных мер для обеспечения герметичности, а также шум и вибрация, сопровождающие процесс. К преимуществу относится то, что заклепочные соединения препятствуют распространению усталостных трещин, повышая надежность всего изделия. Еще одно преимущество – возможность соединения не поддающихся сварке материалов. 1.3 Способы проверки качества соединения После сборки клепальные соединения подлежат тщательному наружному осмотру: проверяется состояние головок заклепок и склепывающих деталей. Плотность прилегания соединенных деталей определяют щупом. Головки заклепок и расстояние между ними проверяются шаблонами. Клепальные соединения, требующие герметичности, подвергают гидравлическим испытаниям путем нагнетания насосом жидкости под давлением, превышающим нормальное на 15 – 20%. Места соединения, дающие течь, нужно подчеканить. 2. Клеевое соединение Клеевые соединения находят все большее применение в связи с созданием высококачественных синтетических клеев. Наиболее широко применяют клеевые соединения внахлестку, работающие на сдвиг. Соединения встык для обеспечения прочности изготавливают по косому срезу или с накладками. При необходимости получить особо прочные соединения, применяю комбинированные соединения: клеевинтовые, клеезаклепочные, клеесварные. Склеивание - один из наиболее применяемых способов получения неразъемных соединений. На рисунке 2 представлены разновидности клеевых соединений.  Рисунок 2 - Разновидности клеевых соединений 2.1 Преимущества и недостатки клеевых соединений Клеевые соединения имеют ряд преимуществ по сравнению с заклепочными, сварными, болтовыми и т.п. Это, в первую очередь, возможность соединять самые разнообразные материалы. В ряде случаев это единственный практически приемлемый метод соединения неметаллических материалов между собой и с металлами. В клеевых соединениях более равномерно распределены напряжения, исключены отверстия под болты и заклепки, ослабляющие скрепляемые элементы. Важным достоинством соединений на основе синтетических клеев является их атмосферостойкость, способность противостоять коррозии и гниению. В ряде случаев клеевые соединения обеспечивают герметичность конструкций. Основной недостаток большинства клеев заключается в их низкой теплостойкости. Разработан ряд клеев на основе органических, элементорганических и неорганических полимеров, которые могут работать при температурах выше 1000°С, но большинство из них не дает достаточно эластичной клеевой пленки, что пока ограничивает возможность их применения. Недостатком клеевых соединений является также их относительно невысокая прочность при неравномерном отрыве и необходимость во многих случаях производить нагревание при склеивании. 2.2 Общие принципы выбора и применения клеящего материала Современные клеи в большинстве случаев представляют собой композиции на основе полимерных материалов. Выбор клея для соединения материалов в изделии определяется многими условиями. Универсального клея, способного склеить любые поверхности, нет. Однако имеется множество самых разнообразных по свойствам клеев, из которых нужно выбрать наиболее пригодный. Прежде всего, необходимо иметь четкое представление о свойствах и химической природе клеев и склеиваемых материалов, чтобы наметить для использования клей или группу клеев. Одним из первых и, по-видимому, наиболее важным фактором, определяющим выбор клея, является характер и величина напряжения в шве, которое должно выдерживать соединение при эксплуатации. Другим не менее важным фактором является интервал температур, при которых эксплуатируется клеевое соединение. В частности, при повышенных температурах не могут, применены клеи на основе термопластов, тогда как термореактивные смолы можно использовать в условиях высоких температур. Клеевые соединения неметаллических материалов должны иметь прочность, близкую к прочности склеиваемых материалов. Прочная характеристика клеевых соединений должны соответствовать условиям эксплуатации соединения. Основным показателям эксплуатационных свойств клеев является их клеящая способность и долговечность. Перед применением готового клея в производственных условиях следует проверить его на соответствие требованиям действующей технической документации. Наиболее крупными потребителями клеевых материалов являются деревообрабатывающая промышленность, строительство, легкая промышленность, машиностроение, авиационная промышленность, судостроение и др. На долю деревообрабатывающей промышленности приходится почти 75% потребления синтетических клеев, преимущественно карбамидных и фенольных; в малых, но возрастающих количествах используются поливинилацетатные клеи. В связи с расширением производства и применением синтетических строительных материалов значительно возросло значение клев в строительстве. Сейчас в этой отрасли выделилась два основных направления в использовании синтетических клеев. Для первого (конструкционное применение) характерно использование высокопрочных клеев, а для второго (крепление отделочных, футеровочных, антикоррозионных, тепло и звукоизоляционных материалов к строительным конструкциям и технологическому оборудованию) - использование эластичных и высоконаполненных клеев, которые могут соединять неровные толщины, способные воспринимать ударные и вибрационные нагрузки. В машиностроении широко используются клеевые соединения материалов в разнообразных сочетаниях, успешно работающие при нормальной и повышенных температурах; клеи позволяют повысить прочность конструкций, уменьшить массу изделий и т.д. В машиностроении применяются клеи, которые эксплуатируются в силовых соединениях при температурах до 250-350°С, а некоторые клеевые композиции могут использоваться в конструкциях, кратковременно подвергающихся воздействию температур до 1000°С и выше. В станкостроении синтетические клеи находят применение при склеивании пластмассовых накладных направляющих с чугунными основаниями станин, резины с металлом, при склеивании режущих инструментов из твердых сплавов и керамических материалов с металлической оправками и других соединениях, к которым предъявляются требования высокой прочности. В производстве автомобилей синтетические клеи используются для приклеивания облицовочных, уплотнительных, шумоизоляционных материалов, тормозных накладок, для крепления трафаретов и шаблонов, для изготовления болванок и т.д. Клеи применяются для изготовления кузовов легковых автомобилей из стеклопластиков. 3. Пайка Пайка представляет собой технологический процесс, при котором два или более металлических элемента соединяются друг с другом посредством плавления и растекания в зазоре между ними металлического наполнителя (припоя). Температура плавления припоя всегда должна быть ниже, чем у соединяемых металлов. Пайка отличается от сварки тем, что не предполагает плавления заготовок. В прошлом почти все припои содержали свинец, но экологические проблемы вынуждают разрабатывать новые на основе металлов, отличных от свинца. Существует доказательство того, что пайка использовалась еще 5 тысяч лет назад в Месопотамии. Исторически она применялась при изготовлении ювелирных изделий, кухонной утвари и инструментов, а также в других ремеслах, например, при сборке витражей. В настоящее время пайка находит применение при сантехнических работах, сборке электронных приборов, упаковке тары для консервов, кровельных и дренажных работах и изготовлении ювелирных изделий.  Рисунок 3 - Пайка ювелирных изделий Достоинствами пайки является то, что она позволяет разъединять стыки без повреждения спаянных кромок, что важно при ремонте различных трубопроводов, таких как систем охлаждения. 3.1 Припои Припои представляют собой наполнители, изготавливаемые из различных сплавов, в зависимости от конкретных целей. В электронике применяются эвтектические металлические сплавы, содержащие 63% олова и 37% свинца (или 60/40), имеющие низкую точку плавления. Другими примерами припоев являются сплавы олова с цинком (для пайки алюминия), свинца с серебром (для эксплуатации при температуре выше комнатной), кадмия с серебром (термостойкие), цинка с алюминием (для пайки алюминия и там, где нужна устойчивость к коррозии) и олова с серебром или висмутом (применяются в электронике). Эвтектические металлические сплавы имеют преимущества при ответственной пайке, так как ликвидус (линия плавления на диаграмме состояния сплавов) и солидус (линия затвердевания на диаграмме сплавов) у них почти одинаковы, то есть пластическая фаза отсутствует, а точка плавления является минимально возможной, что минимизирует воздействие на электронные компоненты. Также отсутствие пластической фазы способствует более быстрому смачиванию по мере нагревания припоя, что позволяет быстрее начать процесс охлаждения. Неэвтектические металлические сплавы должны оставаться неподвижными во время снижения температуры от ликвидуса до солидуса. Любое смещение во время пластической фазы может привести к образованию трещин, что чревато ненадежностью стыка. Ниже приведены основные пропорции олова и свинца в соотношении с температурой плавления (олово слева, свинец справа): 63/37: плавится при 183 °C (эвтектическая пропорция с фиксированной точкой плавления) 60/40: плавится в пределах 183–190 °C 50/50: плавится в пределах 183–215 °C В последнее время все чаще применяются бессвинцовые припои, но их недостатком является то, что они не являются эвтектическими металлическими сплавами с фиксированной точкой плавления. Более того, их температура плавления составляет порядка 250 °C, что не позволяет использовать их в ответственных местах. Легирование припоев висмутом и серебром дает возможность варьировать точки плавления. В наиболее ответственных местах, где требуется прочность стыка, применяются припои, содержащие серебро, потому что они обладают прекрасными адгезионными и увлажняющими свойствами, а также прочностью на разрыв. Из всех тугоплавких припоев, серебряные припои имеют наибольшую прочность и самое широкое применение. К специальным припоям предъявляются такие требования, как прочность, способность соединять алюминий, хорошая электропроводность и высокая коррозионная стойкость. 3.2 Флюсы Назначением флюсов является облегчение процесса пайки. Одним из препятствий на пути успешной пайки является наличие в месте стыка грязи, жира или окисла. Данные загрязнители могут быть удалены механической очисткой или с помощью химических средств, но при высоких температурах, необходимых для плавления припоя, заготовки повторно окисляются. Этот эффект ускоряется по мере увеличения температуры пайки и в определенный момент пайка становится невозможной. Первым в качестве флюса начал применяться древесный уголь, который выступает в роли восстанавливающего агента и помогает предотвратить окисление в процессе пайки. На протяжении многих лет наиболее распространенным флюсом, применяемым в электронике, была канифоль, а также жидкости на ее основе. Тем временем, в сантехнике и автомобильной отрасли, как правило, использовался флюс на основе соляной кислоты, который обеспечивал надежную очистку места пайки. Однако флюсы на основе кислот не могут быть использованы в электронике ввиду своей электропроводности, и потому что они разъедают тонкие медные провода и токонесущие дорожки из фольги. Многие флюсы также выполняют увлажняющую функцию в процессе пайки, снижая поверхностное натяжение расплавленного припоя и заставляя его течь и лучше прилегать к заготовке. Флюсы для мягкой пайки в настоящее время доступны трех основных составов: а) Водорастворимые флюсы– могут быть смыты водой после завершения процесса пайки. Они не содержат летучих органических вещества (ЛОВ). б). Не предназначенные для смывания флюсы– являются достаточно мягкими, поэтому не требуют удаления, так как не проводят электричество (не могут быть причиной короткого замыкания). Однако их остаток, напоминающий птичий помет, является неприемлемым для ряда печатных плат, так как он не проходит визуальный тест, перекрывая контрольные точки. Также данный остаток может быть гигроскопичным. в). Традиционные флюсы на основе канифоли– могут быть с активирующими веществами, либо без них. В качестве активирующего вещества обычно выступает кислота, которая увеличивает смачиваемость металлов и эффективнее удаляет окислы. 3.3 Процесс пайки Существует три разновидности пайки, каждая из которых требует постепенного повышения температуры: а) Мягкая пайка, чаще всего с применением оловянно-свинцового припоя; б) Пайка с применением припоев, содержащих серебро; в) Пайка латунными припоями. Мягкая пайкахарактеризуется тем, что температура плавления припоя всегда ниже 400 °C, тогда как пайка серебряными и латунными припоями требует более высоких температур, для чего используется пламя обычной или дуговой горелки. В процессе пайки за счет теплового воздействия плавится припой, а также нагреваются места соединения, а благодаря смачиванию припой растекается по месту стыка. При пайке многожильного провода припой покрывает отдельные жилы за счет действия капиллярности, которую иногда называют «подсосом». Капиллярный эффект при пайке также имеет место при плотном прижимании одной заготовки к другой. Пайка позволяет получить электропроводящие, водостойкие и газонепроницаемые соединения. Каждый тип припоя имеет свои преимущества и недостатки. Мягкими припои называются потому, что в качестве основного компонента содержат мягкий свинец. Мягкая пайка использует самые низкие температуры, но стыки получаются не достаточно прочными, что не позволяет использовать ее в отраслях, отличных от электротехники и электроники. Серебряная пайка применяется в ювелирном деле, машиностроении, а также для монтажа отдельных сантехнических систем и для нагревания требует источников с открытым пламенем, так как температура плавления среднего припоя (56% серебра) составляет 618 °C, а тугоплавкого (80% серебра) – 740 °C. При серебряной пайке стык всегда получается тверже, чем металл стыкуемых заготовок. Чаще всего применяется флюс, в состав которого входит борная кислота и денатурированный спирт. Расплавленный серебряный припой имеет свойство течь в сторону наиболее горячего участка. Латунная пайка обеспечивает самое прочное соединение, но для плавки припоя требует температуры 450 °С, а для работы требуется спецодежда и защитные затемненные очки. Часто данным методом паяют чугунные изделия и кованую мебель. Паяльные операции могут выполняться с применением ручного инструмента, либо на производственной линии. Ручная пайка обычно производится паяльником, паяльным пистолетом, горелкой и феном.  Рисунок 4 - Горелка Одни металлы, такие как медь, серебро и золото паяются легче других, таких как чугун, мягкая сталь и никель. Хуже всего паяются алюминий и нержавеющая сталь, так как содержат толстый слой окисла. Титан, магний, чугун и некоторые высокоуглеродистые стали паяют, предварительно лудя их специальными сплавами, способствующими межфазному сцеплению. 1 2 |