КЛАССИФИКАЦИЯ И ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕЙ ЧАСТИ ТОКАРНЫХ РЕЗЦОВ. Лаба 1 ТММ Орлов. Лабораторная работа 1 классификация и определение геометрических параметров режущей части токарных резцов

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

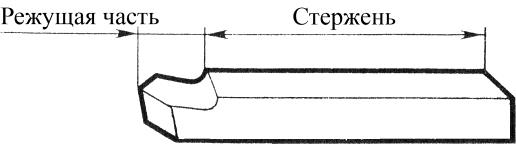

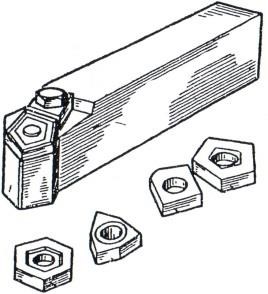

Министерство науки и высшего образования Балтийский государственный технический университет «ВОЕНМЕХ» им. Д.Ф.Устинова  Дисциплина Основы технологии машиностроения ЛАБОРАТОРНАЯ РАБОТА №1 КЛАССИФИКАЦИЯ И ОПРЕДЕЛЕНИЕ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ РЕЖУЩЕЙ ЧАСТИ ТОКАРНЫХ РЕЗЦОВ Выполнили студенты: Орлов А.И.; Исакова И.В.; Скрылёв А.С. Группа: А191 Преподаватель: Мартынович В. В. Санкт-Петербург 2021г. Цель работы – изучение классификации и геометрии токарных резцов и прибора для измерения углов. Общие сведенияПри обработке заготовок на токарных станках используют резцы, которые классифицируются по нескольким признакам (рис. 1):    3 1 2     8 9 10 11 12.1 13 14  17 17   15 1516 18 Рис. 1. Типы токарных резцов. по конструкции режущей части – цельные (рис. 1.1), с припаянной пластинкой из твёрдого сплава (рис. 1.2.), с механическим креплением режущей пластинки (рис. 1.3); по форме головки резца – прямые (рис. 1.4), отогнутые (рис. 1.5.), оттянутые (рис. 1.6.); по направлению подачи (рис. 1.7) – правые, левые; по виду выполняемой работы – проходные для обтачивания гладких цилиндрических и конических поверхностей (рис. 1.8; 1.9; 1.10), подрезные для обтачивания плоских торцовых поверхностей (рис. 1.11), расточные для растачивания сквозных (рис. 1.12.1) и глухих (рис. 1.12.2) отверстий, отрезные для разрезания заготовок на части и для протачивания кольцевых канавок (рис. 1.6), галтельные для обтачивания переходных поверхностей между ступенями валов по радиусам (рис. 1.13), резьбовые наружные (рис. 1.14) и внутренние (рис. 1.15) , фасонные для обтачивания фасонных поверхностей (рис. 1.16); по роду режущего материала – из быстрорежущей стали, с пластинками из твёрдого сплава, с пластинками из минералокерамики, с кристаллами алмазов и эльбора (рис. 1.17). В настоящее время в промышленности находят широкое применение резцы с многогранными неперетачиваемыми пластинками твёрдого сплава (рис. 1.18) Части, элементы и геометрия токарного проходного резцаТокарный проходный резец состоит из двух частей (рис. 1.1): режущей части (головки) и державки (стержня).  Рис. 2. Элементы режущей части прямого проходного резца. Режущая часть резца (рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; главную заднюю поверхность, обращённую к поверхности резания на заготовке; вспомогательную заднюю поверхность, обращённую к обработанной поверхности заготовки; главное режущее лезвие (кромку), которым является линия пересечения передней и главной задней поверхностей; вспомогательной режущее лезвие (кромку), которым является линия пересечения передней и вспомогательной задней поверхностей; вершину резца, которой является точка пересечения главного и вспомогательного режущих лезвий. Чтобы резец мог осуществлять работу резания, его поверхности затачивают под определёнными углами (рис. 4). Для определения величины углов резца (рис.3) вводят две координатные плоскости (основную и плоскость резания) и две секущие плоскости (главную и вспомогательную). Вспомогательная секущая плоскость условно не показана. Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач. Плоскостью резания называется плоскость, проходящая касательно к поверхности резания через главное режущее лезвие резца. Главной секущей плоскостью называется плоскость, проходящая через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость.  Рис. 3. Координатные и секущие плоскости.  Рис. 4. Геометрические параметры режущей части прямого проходного резца. Вспомогательной секущей плоскостью называется плоскость, проходящая через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость. В главной секущей плоскость измеряют передний угол γ и главный задний угол α. Во вспомогательной секущей плоскость измеряют вспомогательный задний угол α1. Передним углом γ называется угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания, проведённой через главное режущее лезвие резца. Главным задним углом α называется угол между передней и главной задней поверхностями резца. Вспомогательным задним углом α1, называется угол между передней и вспомогательной задней поверхностями резца. Углом заострения β называется угол между передней и главной задней поверхностями резца. Углом резания δ называется угол между передней поверхностью резца и плоскостью резания. Между углами существуют следующие зависимости: α+β+γ=90о ; α+β=δ; β=90о- (α+γ). Углы α, β, γ выбирают так, чтобы уменьшить до возможных пределов сопротивление металла резанию, но вместе с тем необходимо обеспечить достаточную прочность резца. Абсолютная величина углов γ, α, α1 влияет на шероховатость обработанной поверхности, величину силы резания и т.д. Кроме рассмотренных углов различают у резца углы в плане. Главный и вспомогательный углы а плане ψ и ψ1 измеряют между направлениям подачи и проекцией главного или вспомогательного режущих лезвий на основную плоскость. Угол при вершине резца ε в плане – угол между проекциями режущих лезвий (главного и вспомогательного) на основную плоскость. Угол наклона главного режущего лезвия λ (угол между главным режущим лезвием и линией, проходящей через вершину резца параллельно основной плоскости) измеряется в плоскости, проходящей через главное режущее лезвие перпендикулярно к основной плоскости. Угол λ влияет на направление схода стружки (рис. 5).  Рис. 5. Угол наклона главного режущего лезвия. Прибор и измерение геометрических параметров резцовСечение тела резца измеряют штангенциркулем или измерительной линейкой, а углы резца – универсальным и настольным угломерами. Самым распространённым угломером является универсальный угломер ЛМТ, который предназначен для измерения основных углов резца 2 – переднего γ, главного заднего α, вспомогательного заднего α1, главного и вспомогательного в плане ψ и ψ1, наклона главного режущего лезвия λ. Универсальный угломер (рис. 6) состоит из плиты 1, вертикальной стойки 6, на которой перемещается устройство, состоящее из блока 11, трёх шкал с измерительными ножами. Шкальное устройство устанавливается и перемещается на стойке 6 по шпоночному пазу и при необходимости (после ослабления фиксатора 12) может поворачиваться вокруг оси стойки и устанавливаться в любом положении по высоте. Измерительные ножи шкальных устройств снабжены винтами (14), позволяющими фиксировать требуемое положение. Верхняя плоскость плиты угломера снабжена направляющей линейкой 15. На рис. 6 иллюстрируются способы измерения углов токарного проходного правого резца с отогнутой головкой. Для измерения переднего угла γ измерительный нож 3 шкалы 4 настраивается перпендикулярно главному режущему лезвию резца и прижимается до соприкосновения с передней поверхностью резца. Совмещение измерительного ножа с гранью резца должно быть плотным без просвета. При этом указатель 5 измерительного ножа показывает значение γ.  Рис. 6. Универсальный угломер ЛМТ: а- измерение углов γ, α, α1, λ; δ – измерение углов ψ и ψ1. Измерение задних углов α и α1 производится с помощью измерительного ножа 10, который плотно прижимается к главной или вспомогательной задним поверхностям резца. Определение значения угла производится аналогично переднему. Для измерения главного ψ и вспомогательного ψ1 углов в плане резец устанавливается на плите 1 до соприкосновения с направляющей линейкой 15, а шкальное устройство поворачивается на стойке в требуемое положение до соприкосновения измерительного ножа 13 в первом случае с главным, а во втором со вспомогательным режущим лезвием. Отсчёт значений углов производится с помощью указателя 8 на шкале После измерения главного и вспомогательного углов в плане ψ и ψ1 можно определить угол при вершине ε по следующей зависимости: ε = 180оС-(ψ + ψ1). Для измерения угла наклона главного режущего лезвия λ шкала 4 поворачивается на стойке в требуемое положение до соприкосновения с вершиной резца. При повороте измерительного ножа 3 до соприкосновения с главным режущим лезвием указатель 5 фиксирует значение угла λ. После измерения вышеуказанных углов значения остальных углов подсчитывают по формулам:

Приборы и инструменты: штангенциркуль (0+160мм); угломер универсальный ЛМТ; комплект токарных резцов.

Контрольные вопросы. 4.1. Что такое основные и секущие плоскости? Основной плоскостью называется плоскость, параллельная направлениям продольной и поперечной подач. Главной секущей плоскостью называется плоскость, проходящая через произвольную точку главного режущего лезвия перпендикулярно к проекции главного режущего лезвия на основную плоскость. Вспомогательной секущей плоскостью называется плоскость, проходящая через произвольную точку вспомогательного режущего лезвия перпендикулярно к проекции вспомогательного режущего лезвия на основную плоскость. 4.2. Какие углы резцов измеряются с помощью универсального угломера ЛМТ? Универсальный угломер ЛМТ предназначен для измерения основных углов резца – переднего γ, главного заднего α, вспомогательного заднего α1, главного и вспомогательного в плане ψ и ψ1, наклона главного режущего лезвия λ. 4.3. Какие углы определяются расчётом? Угол при вершине ε, угол заострения β, угол резания δ 4.4. Как измерить углы резца в плане? Для измерения главного ψ и вспомогательного ψ1 углов в плане резец устанавливается на плите 1 до соприкосновения с направляющей линейкой 15, а шкальное устройство поворачивается на стойке в требуемое положение до соприкосновения измерительного ножа 13 в первом случае с главным, а во втором со вспомогательным режущим лезвием. Отсчёт значений углов производится с помощью указателя 8 на шкале 9. 4.5 Как называются углы α, α1, β, γ, δ, ψ, ψ1, ε, λ? α— главный задний угол α1— вспомогательный задний угол β— угол заострения γ—передний угол δ—угол резания ψ—главный угол в плане ψ1—вспомогательный угол в плане ε— угол при вершине | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||