Натяжение цепи газораспределительного механизма двигателя ВАЗ-2101. Лабораторные работы 1-4. Лабораторная работа 1 Натяжение цепи газораспределительного механизма двигателя ваз2101

Скачать 3.15 Mb. Скачать 3.15 Mb.

|

|

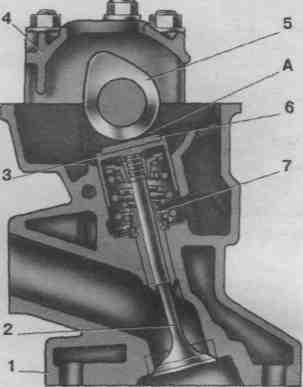

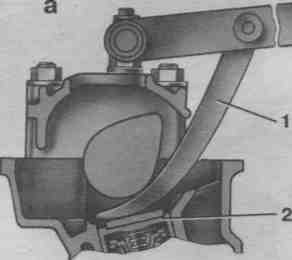

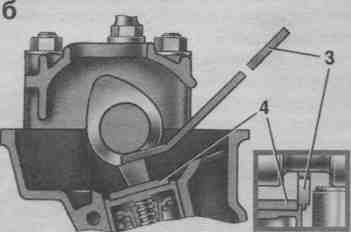

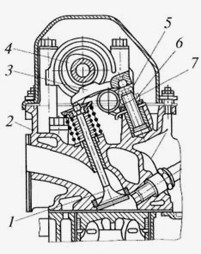

Лабораторная работа №5 Регулировка зазоров в механизме привода клапанов(ВАЗ 2108) Особенности устройства головки блока цилиндров. Головка блока цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется металло-резиновыми маслоотражательными колпачками 7 (рис 1 ). В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром. В верхней части головки блока цилиндров расположены пять опор под шейки распределительного вала. Опоры выполнены разъемными. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они невзаимозаменяемы и головку цилиндров можно заменять только в сборе с корпусами подшипников. Механизм привода клапанов. Клапаны 2 приводятся в действие непосредственно кулачками распределительного вала через цилиндрические толкатели 3. В гнезде толкателя находится шайба 6 для регулировки зазора в механизме привода клапанов. Цель работы: Закрепление полученных знаний по разделу «Механизм газораспределения». Задание: Изучить устройство головки блока цилиндров, произвести регулировку зазоров в механизме привода клапанов. Приборы и материалы: Ключ свечной, приспособление для утапливания толкателей клапанов (рис 3), фиксатор (рис 3), набор щупов, микрометр, регулировочные шайбы.  Рис.1. Механизм привода клапанов: 1 - головка цилиндров; 2 - клапан; 3 - толкатель; - корпус подшипников распределительного вала; - распределительный вал; 6 - регулировочная шайба; 7 - маслооражательный колпачок; А - зазор между кулачком и регулировочной шайбой Порядок выполнения: Зазор А (см. рис.1) между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть (0,2 0,05) мм для впускных клапанов и (0,35 0.05) мм – для выпускных. Зазор регулируется подбором толщины регулировочных шайб. В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности. снять крышку головки цилиндров и переднюю защитную крышку зубчатого ремня; вывернуть свечи зажигания и удалить масло из верхней части головки цилиндров; 3 осмотреть поверхность распределительного вала: на них не должно быть задиров, раковин, износа и глубоких рисок; установить на шпильки крепления крышки головки цилиндров приспособление для утапливания толкателей клапанов; повернуть коленчатый вал до совмещения установочных меток на шкиве А и задней крышке зубчатого ремня Б (см. рис.2), а затем довернуть его еще на 40-50 (2,5-3 зуба на шкиве распределительного вала). При этом в первом цилиндре будет фаза сгорания; Внимание: поворачивать коленчатый вал следует только по часовой стрелке за болт крепления шкива привода генератора! Б  А А В Г Рис.2.Расположение установочных меток. проверить набором щупов зазоры у 1-го и 3-го кулачков распределительного вала, при отклонении зазора от допустимого записать его величину (табл.1) для подсчета толщины устанавливаемой шайбы.(номера кулачков указаны по порядку от шкива распределительного вала) ; если зазор отличается от нормы, то приспособлением для утапливания толкателей клапанов утопить толкатель и зафиксировать его в нижнем положении, установив между краем толкателя и распределительным валом фиксатор 3 (рис.3); удалить регулировочную шайбу и микрометром измерить ее толщину, записать в таблицу 1;   Рис. 3 Утапливание (а) и фиксирование (б) толкателей клапанов: 1- приспособление для утапливания толкателей; 2- толкатель; 3- фиксатор; 4- регулировочная шайба определить толщину устанавливаемой шайбы по формуле: Н=b+(а-с), где Н - расчетная толщина устанавливаемой шайбы; B - толщина снятой шайбы; а - замеренный зазор; с – номинальный размер; Таблица 1

6.4 установить шайбу, выбранную по пункту 6.3; 6.5 провести контрольный замер зазора; 6.6 утопить толкатель и снять приспособление; 6.7 замерить зазор. При нормальном зазоре щуп должен входить без защемления. При отклонении зазора за пределы допуска повторно выполнить операции по п.6.4; 7 отрегулировать зазоры согласно п.6 в остальных цилиндрах в последовательности, указанной в таблице 2, поворачивая коленчатый (распределительный) вал по часовой стрелке на 180 (90 ); Таблица 2

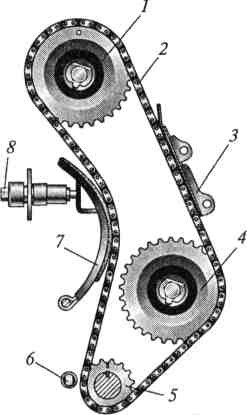

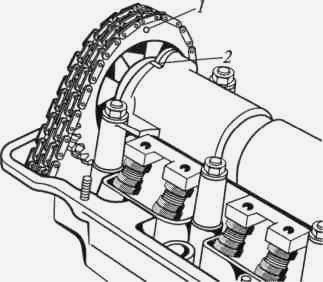

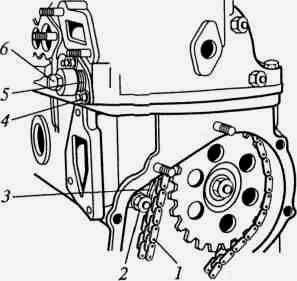

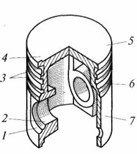

8 ввернуть свечи зажигания, установить крышку головки цилиндров и переднюю крышку зубчатого ремня. Контрольные вопросы. Как влияет неправильная регулировка тепловых зазоров в приводе клапанов и почему? В чем заключается последовательность регулировки тепловых зазоров клапанов? На что влияет износ кулачков распределительного вала? Лабораторная работа №6 Замена цепи газораспределительного механизма. Цель работы: изучить процесс и порядок замены цепи. Оборудование, инструмент и приспособления: двигатель ВАЗ 2101, стандартный комплект ключей, ключ для храповика коленчатого вала. Теория: Газораспределительный механизм предназначен для своевременного впуска в цилиндры горючей смеси (карбюраторные двигатели) или очищенного воздуха (дизели) и выпуска отработавших газов. На поршневых четырехтактных карбюраторных двигателях впуск горючей смеси и выпуск отработавших газов осуществляются клапанами, которые могут иметь нижнее или верхнее расположение. При нижнем расположении клапаны устанавливают в блоке цилиндров, а при верхнем — в головке цилиндров. Современные двигатели обычно имеют газораспределительные механизмы с верхним расположением клапанов, так как в этом случае камера сгорания получается компактной, улучшается наполнение цилиндров, упрощается регулировка клапанов и значительно уменьшаются потери теплоты с охлаждающей жидкостью (двигатели автомобилей ЗИЛ431410, КамАЗ-5320, ГАЗ-3110 «Волга», ВАЗ-2110, -2111 и др.). При верхнем расположении распределительного вала отсутствуют толкатели и штанги, вследствие чего уменьшаются масса и инерционные силы клапанного механизма, что дает возможность увеличить частоту вращения коленчатого вала и уменьшить уровень шума при работе двигателя. В  двигателях заднеприводных автомобилей ВАЗ (рис. 1)распределительный вал расположен в отдельном картере на головке 2 блока цилиндров и вращается в подшипниках скольжения. двигателях заднеприводных автомобилей ВАЗ (рис. 1)распределительный вал расположен в отдельном картере на головке 2 блока цилиндров и вращается в подшипниках скольжения. Привод к клапанам 1, размещенным в один ряд, осуществляется непосредственно от кулачков 4 распределительного вала через одноплечие рычаги (рокеры) 3. Одним концом одноплечий рычаг опирается на стержень клапана, другим — на сферическую головку болта 5 и удерживается на ней при помощи шпилечной пружины 7. рис. 1 Привод распределительного вала. Распределительный вал приводится в движение при помощи зубчатой или цепной передачи. В  двигателях легковых автомобилей семейства ВАЗ, ИЖ и других (с приводом на задние колеса) газораспределительный механизм приводится в действие от коленчатого вала двухрядной втулочно-роликовой цепью 2 (рис. 2), которая соединяет ведущую звездочку 5 коленчатого вала со звездочкой 1 распределительного вала и звездочкой 4 валика привода масляного насоса и распределителя зажигания. При резком изменении частоты вращения коленчатого вала появляются колебания ветви цепи, для ее гашения служит пластмассовая колодка 3 (успокоитель). С противоположной стороны колодки 3 размещается башмак 7 натяжного устройства. Один конец башмака закреплен на оси, а другой соединяется с полуавтоматическим натяжителем 8, прижимающим башмак к цепи. Цепь натягивают при помощи колпачковой гайки натяжителя. двигателях легковых автомобилей семейства ВАЗ, ИЖ и других (с приводом на задние колеса) газораспределительный механизм приводится в действие от коленчатого вала двухрядной втулочно-роликовой цепью 2 (рис. 2), которая соединяет ведущую звездочку 5 коленчатого вала со звездочкой 1 распределительного вала и звездочкой 4 валика привода масляного насоса и распределителя зажигания. При резком изменении частоты вращения коленчатого вала появляются колебания ветви цепи, для ее гашения служит пластмассовая колодка 3 (успокоитель). С противоположной стороны колодки 3 размещается башмак 7 натяжного устройства. Один конец башмака закреплен на оси, а другой соединяется с полуавтоматическим натяжителем 8, прижимающим башмак к цепи. Цепь натягивают при помощи колпачковой гайки натяжителя. рис.2 Ход работы: Порядок разборки: 1.Снимите распределитель зажигания, крышку головки цилиндров, отверните храповик и снимите шкив коленчатого вала. 2. Снимите крышку привода распределительного вала. 3.Проверните маховик так, чтобы метка на звездочке распределительного вала находилась напротив метки на корпусе подшипников распределительного вала. Р  ис. Положение установочных меток на звездочке распределительного вала и корпусе подшипников: 1 — метка на звездочке распределительного вала; 2 — метка на корпусе подшипников ис. Положение установочных меток на звездочке распределительного вала и корпусе подшипников: 1 — метка на звездочке распределительного вала; 2 — метка на корпусе подшипников 4.Отверните болты крепления звездочки распределительного вала. 5.Ослабте колпачковую гайку натяжителя цепи, отверните две гайки крепления его к головке цилиндров, снимите натяжитель и башмак. Крепление натяжителя 1  - цепь привода распределительного вала; 2 — болт крепления башмака; 3 — башмак натяжителя; 4 — гайка крепления натяжителя; 5 - корпус натяжителя; 6 — колпачковая гайка натяжителя - цепь привода распределительного вала; 2 — болт крепления башмака; 3 — башмак натяжителя; 4 — гайка крепления натяжителя; 5 - корпус натяжителя; 6 — колпачковая гайка натяжителя 6.Отверните ограничительный палец цепи, снимите звездочку распределительного вала и выньте цепь. 7.Заменив цепь и башмак, преступаем к сборке. Порядок сборки: 1.Наденьте цепь на звездочку распределительного вала и введите в полость привода, устанавливая звездочку так, чтобы метка на ней совпала на корпусе подшипников. Болт звездочки не затягивайте до упора. 2.Установите башмак натяжителя цепи и натяжитель, не затягивая колпачковую гайку, чтобы пружина натяжителя могла прижать башмак; заверните в блок цилиндров ограничительный палец цепи. 3.Проверните коленчатый вал на два оборота в направлении вращения, что обеспечит нужное натяжение цепи; проверьте совпадение меток на звездочках с метками на корпусе подшипников и блоке цилиндров. 4.Если метки совпадают, то окончательно затяните болт звездочки, колпачковую гайку натяжителя и отогните стопорную шайбу болта звездочки; если метки не совпадают, то повторите операцию. 5. Установить крышку привода распределительного вала. 6.Установить крышку головки цилиндров и распределитель зажигания. Контрольные вопросы: Назначение и устройство ГРМ. Основания для замены цепи ГРМ. Преимущества и недостатки цепной передачи в механизме газораспределения. Как должны располагаться метки на звездочках коленчатого вала и привода ГРМ? Лабораторная работа №7 Замена поршневой группы ДВС. Цель работы: изучить процесс и порядок замены поршневой группы. Оборудование, инструмент и приспособления: двигатель ВАЗ-2101, стандартный комплект ключей, приспособление для демонтажа поршневого пальца, приспособление для запрессовки поршневого пальца, втулка для установки в цилиндр поршней, ключ динамометрический, тиски, молоток, отвертка, съемник поршневых колец. Теория: Поршневая группа включает в себя поршень, поршневые кольца (уплотнительные и маслосъемные), поршневой палец и элементы, ограничивающие его осевые перемещения. Поршень воспринимает давление газов, развивающееся в цилиндре при реализации в нем рабочего цикла, и через палец передает усилие на шатун. П  оршень состоит из трех основных частей (рис.1): днища 5, уплотняющей части 6 с проточенными в ней канавками для поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра. Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания, непосредственно воспринимает давление газов. Наибольшее распространение в карбюраторных двигателях получили плоские днища (рис. 1), отличающиеся относительной простотой изготовления. Днище 5и уплотняющая часть составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3. оршень состоит из трех основных частей (рис.1): днища 5, уплотняющей части 6 с проточенными в ней канавками для поршневых колец и юбки 7, поверхность которой соприкасается с зеркалом цилиндра. Днище поршня вместе с внутренней поверхностью головки цилиндра, образующее камеру сгорания, непосредственно воспринимает давление газов. Наибольшее распространение в карбюраторных двигателях получили плоские днища (рис. 1), отличающиеся относительной простотой изготовления. Днище 5и уплотняющая часть составляют головку поршня, на которой располагаются компрессионные и маслосъемные кольца 3. Чтобы уменьшить силы инерции возвратно-поступательно движущихся масс, поршни, как правило, изготовляют из легких кремнистоалюминиевых сплавов для уменьшения их массы. При сборке двигателя подбирают поршни, масса которых не отличается более чем на 3...7 г. Число колец зависит от типа двигателя и частоты вращения коленчатого вала. Зазор между головкой поршня и стенкой цилиндра находится в рис.1 пределах 0,4...0,6 мм. Юбка 7 поршня, имеющая форму конуса овального сечения, является направляющей при его движении в цилиндре. С внутренней стороны она имеет охлаждающие ребра и приливы — бобышки 2 с отверстиями для поршневого пальца. На юбке поршня ряда двигателей с одной стороны сделаны Т- или П-образные тепловые прорези, предупреждающие заклинивание поршня при нагревании. С этой целью в двигателях автомобилей семейства ВАЗ вместо тепловых прорезей на юбке в головке алюминиевого поршня залита термокомпенсационная стальная пластина, ограничивающая его тепловое расширение. Для герметизации внутрицилиндрового пространства конструкция поршня совместно с системой компрессионных колец образуют лабиринтное его уплотнение. Равномерное распределение масла по зеркалу цилиндра и предотвращение попадания избыточного его количества в камеру сгорания реализуются с помощью маслосъемных колец. Конструктивно поршневое кольцо (рис. 2) представляет собой плоскую разрезную пружину с зазором, который называется замком. Замок позволяет устанавливать кольца на поршень и обеспечивает свободное расширение их при нагревании в процессе работы двигателя. Поршневые кольца делятся на компрессионные и маслосъемные. Компрессионные кольца 2 (рис. 2, а) подбирают с определенным зазором (0,02...0,07 мм) по высоте к канавке поршня. При установке поршня в цилиндр кольца сжимаются до небольшого зазора в замке и плотно прилегают к поверхности цилиндра, что предотвращает прорыв газов в картер двигателя и попадание масла со стенок цилиндра в камеру сгорания. Маслосъемное кольцо 3 снимает излишки масла со стенок цилиндра и отводит его в поддон картера. Поршневые кольца изготовляют из легированного чугуна, а для двигателей с большими динамическими нагрузками — из специальной стали. Поверхность верхнего компрессионного кольца для повышения износостойкости подвергают пористому хромированию, а остальные кольца для ускорения приработки покрывают тонким слоем олова или молибдена. Чугунное маслосъемное кольцо 3 отличается от компрессионного с прорезями 1 для прохода масла. В канавке поршня под маслосъемное кольцо сверлят один или два ряда отверстий для отвода масла внутрь поршня. Компрессионные кольца в канавках поршня и в чугунной вставке 8 (рис. 2, б) располагают так, чтобы выточки 9 на внутренних цилиндрических поверхностях колец были обращены вверх, в сторону днища поршня. Наружная поверхность нижнего компрессионного кольца 7 имеет небольшую конусность, большее основание которого обращено вниз, что способствует лучшему уплотнению соединения поршень —цилиндр. У большинства двигателей зазор в замках двух верхних компрессионных колец и чугунного маслосъемного составляет 0,25...0,60 мм, в нижнем компрессионном кольце — 0,15...0,40 мм, а в замке кольцевых дисков составного маслосъемного кольца — 0,8... 1,4 мм. При наличии чугунного маслосъемного кольца замки всех колец при установке их на поршень располагают по окружности под углом 90°. При установке стального составного маслосъемного кольца на равные угловые интервалы смещаются только замки компрессионных колец.  Рис. 2. Поршневые кольца: а — типы поршневых колец; б — расположение колец на поршне Для шарнирного соединения поршня с верхней головкой шатуна служит поршневой палец. Через пальцы передаются значительные усилия, поэтому их изготовляют из легированных или углеродистых сталей с последующей цементацией или закалкой ТВЧ (токами высокой частоты). По способу соединения с шатуном и поршнем пальцы делятся на плавающие и закрепленные (обычно в головке шатуна). Наибольшее распространение получили плавающие поршневые пальцы, которые свободно поворачиваются в бобышках и во втулке, установленной в верхней головке шатуна. Осевое перемещение поршневого пальца ограничивается стопорными кольцами, расположенными в выточках бобышек поршня. При работающем двигателе в бобышках поршня возможны стуки пальцев из-за различного коэффициента линейного расширения алюминиевого сплава и стали. Для устранения этого явления палец в бобышках устанавливают с натягом 0,005...0,015 мм при температуре поршня 80...90°С, что обеспечивает поддержание нормального теплового зазора (0,01 ...0,03 мм) в этом сопряжении на всех режимах работы двигателя. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||