Броневые стали, марки броневых сталей. Броневые стали марки броневых сталей. Стальная броня. Стальная броня. Броневая сталь. Ramor

Скачать 3.3 Mb. Скачать 3.3 Mb.

|

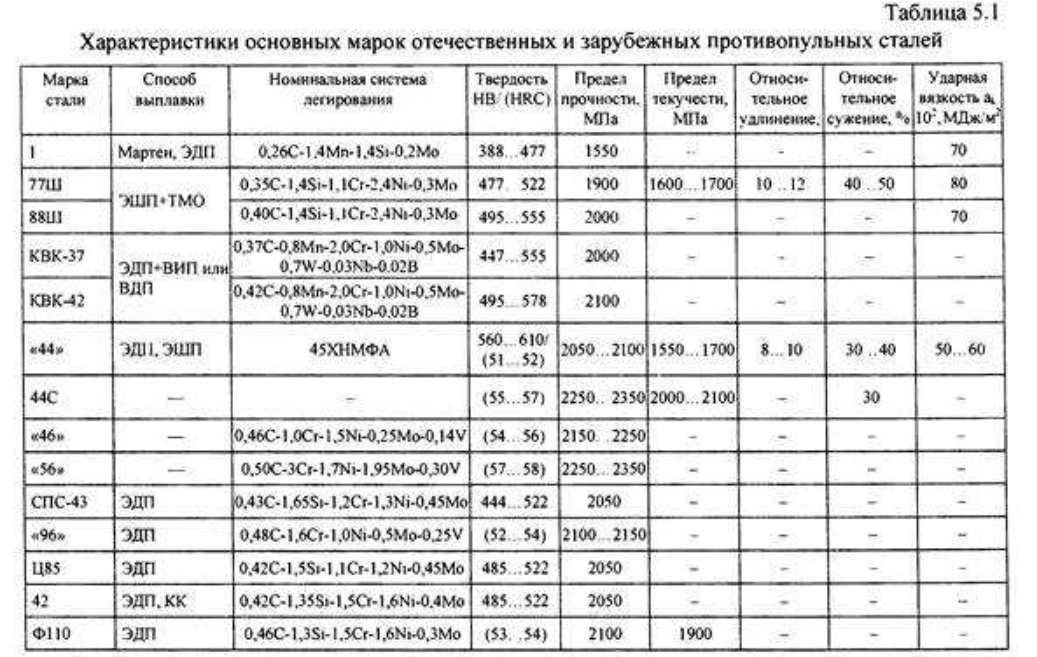

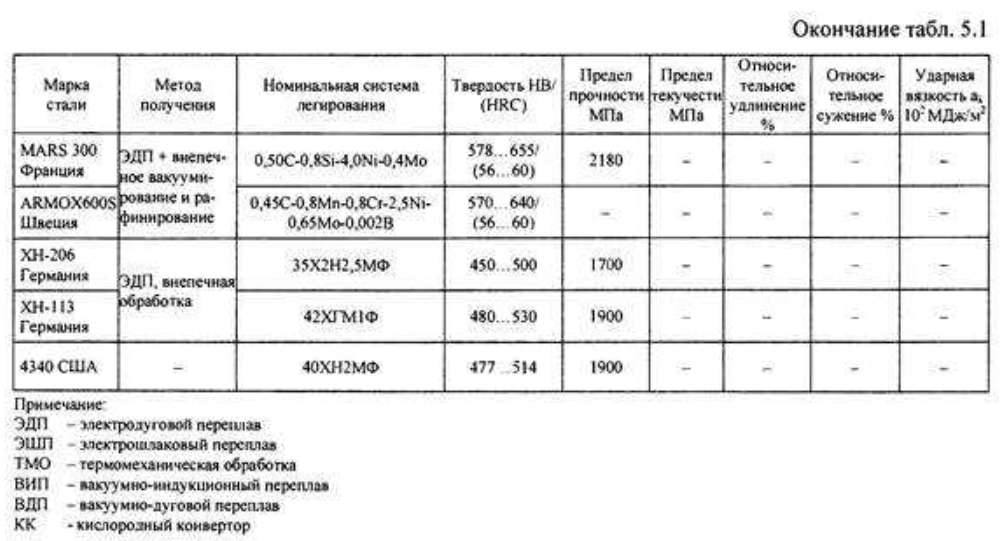

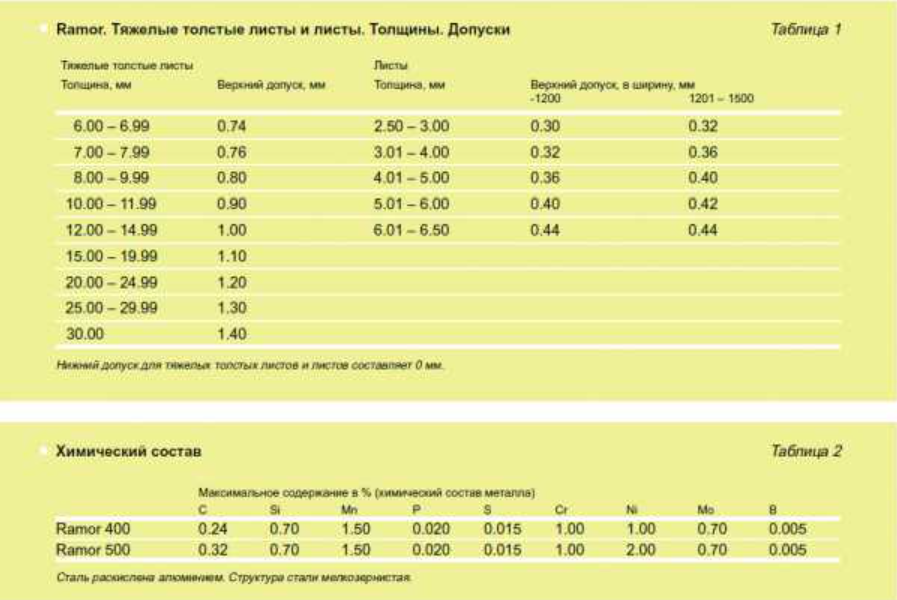

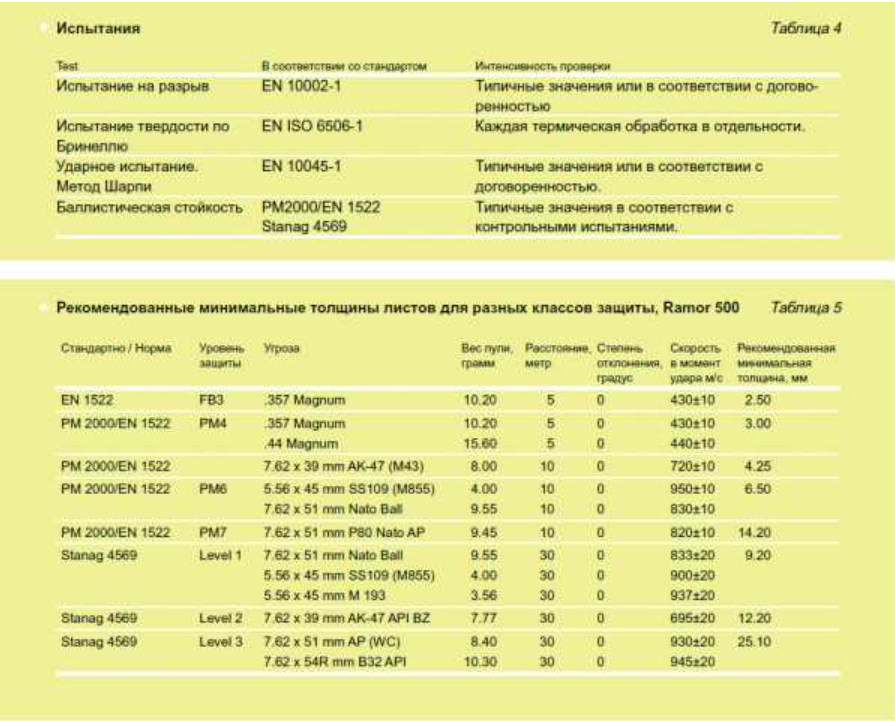

1 2 . Большие толщины стальных бронеэлементов недопустимы из-за их чрезмерно большого веса.Стальная броня. Стальная броня. Броневая сталь. Ramor. Броневая сталь. Ramor. Броневая сталь 44С-св-Ш. Военные технологии. informatik-m.ru. Броневая сталь — это… Что такое Броневая сталь? Другие значения. История возникновения Брони. Виды и типы брони по назначению. Материалы для производства брони. Значение брони для защищаемых подвижных и неподвижных объектов. Эволюция технологии брони и новые разработки. Средства для поражения брони. Роль и производство брони в крупнейших войнах. Литература. Броневая сталь. Броневая сталь — патент РФ 2447181. ФОРМУЛА ИЗОБРЕТЕНИЯ Пулестойкая броня. Броневая сталь представляет собой среднеуглеродистую, среднелегированную сталь мартенситного класса. Высокие прочностные характеристики броневых сталей для СИБ достигаются в результате термообработки, включающей в себя закалку на мартенсит и низкий отпуск. Для того чтобы получить представление о свойствах и структуре броневых сталей, коротко рассмотрим их состав и основные превращения, происходящие при термообработке [5.1]. Как известно, основой стали является сплав железа Fe с углеродом С. Железо имеет две полиморфные модификации а и у. Модификация Feα имеет ОЦК решетку и существует в двух интервалах температур: до 911 °С и 1392… 1539 °С. Модификация Feγ имеет ГЦК решетку и существует в интервале температуры от 911 °С до 1392 °С. ГЦК — решетка более компактна, чем ОЦК — решетка. В связи с этим при фазовом переходе а → γ объем железа уменьшается приблизительно на 1 %. Углерод при нормальных условиях существует в двух кристаллических модификациях (графит — стабильная модификация и алмаз — метастабильная модификация) и аморфной форме в виде сажи. В составе стали железо и углерод присутствуют в виде растворов и химических соединений, представляющих собой следующие фазы: феррит, аустенит, цементит и графит. Феррит (Ф, α) — твердый раствор внедрения С в Feα, имеет ОЦК — решетку. Растворимость углерода в ОЦК — решетке очень низкая: в низкотемпературном феррите — 0,02 %, в высокотемпературном — 0,1 %. Значительная часть атомов углерода вынуждена размещаться на дефектах решетки — вакансиях и дислокациях. Феррит, кроме углерода, растворяет и другие элементы. Азот образует твердый раствор внедрения, а металлы, которыми легируют стали, образуют твердые растворы замещения. Феррит — мягкая пластичная фаза, имеет следующие механические свойства: σв = 300 МПа, δ = 40 %, ψ = 70 %, НВ 80… 100. Аустенит (А, γ) — твердый раствор внедрения С в Feγ, имеет ГЦК — решетку. Растворимость углерода в ГЦК — решетке достаточна большая и достигает 2,14 %. Аустенит пластичен, но более прочен, чем феррит. Твердость аустенита составляет НВ 160. ..200. Цементит (Ц) — химическое соединение железа с углеродом Fe3C содержит 6,67 % углерода, имеет сложную ромбическую структуру с плотной упаковкой атомов. При нормальных условиях цементит весьма тверд (НВ 800) и хрупок. При высоких температурах цементит неустойчив и разлагается на аустенит и графит. Графит — углерод, выделяющийся в свободном состоянии. Имеет гексагональную кристаллическую решетку, мало прочен, мягок (НВ 3). Диаграмма состояния Fe — С имеет двойственный характер: 1) метастабильная диаграмма Fe — Fe3C; 2) стабильная диаграмма Fe — С. Для анализа состояния сталей важны обе диаграммы. Если аустенит быстро переохладить, то вследствие превращения FeγB Feα образуется пересыщенный твердый раствор углерода в Fea — мартенсит. Превращение является бездиффузионным (быстрым), углерод из раствора не выделяется. Мартенсит имеет особую пластинчатую структуру, его твердость очень высока и достигает HRC 65. Термообработка стали на структуру мартенсита называется закалкой. После закалки на мартенсит сталь становится хрупкой. Мартенсит является неравновесной структурой — при нагреве (отпуске) диффузионная подвижность атомов углерода возрастает и мартенсит начинает перестраиваться в смесь Ф + Ц. Задача отпуска мартенсита состоит в том, чтобы приблизить мартенсит к равновесной структуре. Чем выше температура отпуска Тотп, тем ближе структура стали к равновесной, сталь мягче, а ее хрупкость меньше. Различают низкий отпуск Тотп < 350…380 °С, в результате которого получают равновесную смесь Ф + Ц — тростит отпуска, и высокий отпуск Тотп= 400…650 °С, для которого характерно укрупнение (коагуляция) частиц цементита. Получающуюся в результате высокого отпуска структуру называют сорбитом отпуска. Для сорбита отпуска характерна достаточно высокая ударная вязкость. Кроме термообработки, упрочнение сталей осуществляется путем их рационального легирования и с помощью термомеханической обработки (ТМО) — сочетанием термообработки с деформационным упрочнением. Механизмы легирования сталей достаточно сложны и основываются на том, что легирующие элементы изменяют температуры полиморфных превращений железа, влияют на растворимость углерода в аустените и на химический состав сталей. При введении в состав сталей таких легирующих элементов как марганец и никель ГЦК — решетка аустенита становится устойчивой при комнатной температуре. Соответствующие стали называют аустенитными сталями. Эти стали характеризуются не только высокими значениями прочностных характеристик, но и обладают достаточно высокой ударной вязкостью и способностью к деформационному упрочнению. При введении в качестве легирующих элементов хрома, молибдена, вольфрама, ванадия, кремния и др. температурный интервал устойчивости аустенита уменьшается, и соответственно, возрастает температурный интервал устойчивости феррита. Перечисленные легирующие элементы способствуют увеличению предела текучести, предела прочности и твердости сталей. При деформировании сталей (прокатка, штамповка, ковка и др.) происходит измельчение микроструктуры, увеличивается плотность дислокаций — структура становится более однородной. Мелкозернистый материал имеет более высокую прочность вследствие большей площади границ между зернами, являющихся естественным барьером для движения дислокаций. Связь между пределом текучести и характерным размером зерен выражается уравнением Холла-Петча [5.2] Зависимость предела текучести на сдвиг τт от плотности дислокаций описывается известным соотношением теории дислокаций Таким образом, для увеличения прочности сталей следует стремиться к сверхмелкозернистой структуре, насыщенной дислокациями. Влияние структурного фактора на пулестойкость броневых сталей показано на рис. 5.1 [5.3]. В средствах индивидуальной защиты применяются так называемые противопульные броневые стали высокой твердости, в которых в качестве легирующих элементов могут использоваться хром, никель, молибден, ванадий, кремний. Сложность создания таких сталей обусловлена необходимостью сочетания экстремально высоких значений твердости и прочности, обеспечивающих сопротивление прониканию пули, и достаточного уровня пластичности и вязкости для предотвращения хрупкого разрушения стального бронеэлемента. Как высокотвердые хрупкие, так и вязкие пластичные стали, обладающие невысокой твердостью, характеризуются низкой противопульной стойкостью. В России основными серийными броневыми сталями, широко применяемыми в противопульной защите, являются среднелегированные стали марок «44», Ц-85, СПС-43, «96». Из новых разработок следует отметить стали «56», «44С» (разработчик НИИ стали) и Ф-110 (разработчик ММ3 «Серп и молот»). Прочность этих броневых сталей находится в пределах 1750…2300 МПа, твердость 50…58 HRC, относительное удлинение 8…12 % [5.4, 5.5]. Номинальная система легирования, способ получения и механические свойства некоторых высокотвердых броневых сталей, выпускаемых промышленностью, приведены в табл. 5.1 [5.5 — 5.11]. Сравнение механических характеристик броневых сталей с характеристиками среднеуглеродистых сталей показывает, что прочность броневых сталей определяется главным образом содержанием углерода.    Применяемые в СПБ бронеэлементы из стали «44» толщиной 5,5 мм обеспечивают защиту при обстреле «в упор» обычными пулями АКМ, АК74 и СВД. Для защиты от пуль с термоупрочненными сердечниками с твердостью, большей 60 HRC, требуется увеличение защищающей толщины бронеэлементов на 15.. .20 %. Увеличить пулестойкость броневой стали можно было бы путем увеличения ее твердости. Однако при твердости преграды из гомогенной углеродистой броневой стали большей 55 HRC она становится хрупкой и при обстреле даже обычными стальными пулями поражается по типу пролома или раскола. Для того чтобы избежать этого, необходимо сохранить пластичность стали на уровне ψ = 30 %. В НИИ стали разработана сбалансированная по содержанию углерода и основных легирующих элементов сталь «44С», которая после электрошлаковой переплавки, прокатки и термообработки обладает твердостью 55… 57 HRC, прочностью σв =2250…2350 МПа, σ0,2= 2000…2100 МПа, относительным сужением ψ = 30 % [5.5]. Как показали испытания, баллистические характеристики этой стали находятся на уровне лучших зарубежных гомогенных броневых сталей марок MARS-300 (Франция), ARMOX- 600 (Швеция), 4340 TOD (США). Бронеэлементы из стали «44С» толщиной 6,5…6,6 мм в структуре бронежилета 6Б23 обеспечивают защиту от пуль 7Н22 и 7Н24 с термоупрочненными и твердосплавными сердечниками калибра 5,45 мм. Влияние твердости стальной брони на толщину бронеэлементов, обеспечивающих защиту от пуль основного стрелкового оружия, показано на рис. 5.2 [5.5]. Одним из возможных путей повышения пулестойкости является создание биметаллической брони с внешним высокотвердым слоем 55…60 HRC и тыльным вязким слоем. Такую броню можно получить, например, сваркой взрывом, пакетной прокаткой или иными способами. В России серийного производства таких сталей пока не освоено, хотя за рубежом они используются достаточно широко. В таблице 5.2. приведены характеристики некоторых таких сталей.  Броневая сталь. Ramor Описание марки стали В производстве броневой стали Ramor используется новый процесс прямой закалки. В результате использования этого метода сталь становится не только пуленепробиваемой, а также получает хорошую плоскостность, качество поверхности и точность размеров. Стали Ramor 400 разработаны для защиты от высокого давления, которое образуется при взрывахи взрывной волне. Стали Ramor 500 — наиболее оптимальный выбор для защиты от кинетической энергии летящих объектов (противопульная защита). Цифровое обозначение в названии марки стали говорит о средней твердости по Бринеллю 400 и 500 HBW, соответственно.  Виды продукции Тяжелые толстые листы и листы. Состояние поставки В закаленном состоянии. Размеры Толщина листовой продукции — от 6 до 30 мм. Листы с необрезанными кромками 2,5 – 6,5 мм Допуски Тяжелые толстые листы Толщины показаны в Таблице 1. Ширина и длина EN 10029. Плоскостность EN 10029 класс N, тип стали H. Листы Толщины показаны в Таблице 1. Ширина и длина EN 10051 Плоскостность EN 10029 класс N, тип стали H. Качество поверхности Соответствует стандарту EN 10 163-2 Класс В3. Не разрешается проводить ремонтную сварку толстых листов при производстве толстолистовой стали Ramor. Основное техническое состояние поставки Соответствует EN 10 021. При отсутствии иной договоренности сертификат на материал EN 10 204-2.2 выдается на английском языке. Химический состав Химический состав показан в Таблице 2. Механические свойства Типичные механические свойства представлены в Таблице 3 Испытания Проведение испытания продемонстрировано в Таблице 4. Рекомендованные минимальные толщины толстых листов Ramor 500 для разных классов защиты показаны в Таблице 5. Термическая обработка Не рекомендуется осуществлять термическую обработку. Если необходима закалка, пожалуйста, обратитесь к техническому специалисту для получения консультации. Сварка Стали Ramor можно сваривать обычными способами. Рекомендуется использовать аустенитные сварочные материалы. Также можно использовать ферритные сварочные материалы, если важна прочность сварного шва. При использовании ферритных сварочных материалов необходимо определить необходимость увеличения рабочей температуры для того, чтобы сварной шов был без дефектов. Гибка При гибке в холодном состоянии сталей Ramor 500 минимальный радиус верхнего рабочего элемента должен быть в 8 раз больше толщины материала. Для Ramor 400 — в 5 раз больше толщины материала. Особое внимание необходимо обратить на безопасность труда. Механическая резка не подходит, как и обработка кромок для прошедших гибку компонентов. Резка Стали Ramor можно резать при помощи лазерной и плазменной резки. Можно использовать и механическую резку, если режущие лезвия достаточно прочные и твердые. Однако предпочтительно использовать водообразивную резку, так как этот способ позволяет сохранить баллистическую стойкость и на обрезных кромках. Механическая обработка Стали Ramor обрабатывают, используя надежное оборудование. Смазка должна быть обильной, особое внимание следует обращать на закрепление материала. Параметры механической обработки должны выбираться таким образом, чтобы избежать вибрации режущего инструмента и самого материала, поскольку вибрация значительно сокращает срок службы режущего инструмента. Техника безопасности С особой осторожностью следует обрабатывать закаленные стали. Отбортовка — сложная задача из-за высокой прочности и высокого изгибающего усилиялиста. Например, если радиус загиба слишком маленький, и трещина образовалась по линии загиба, лист может отскочить в сторону направления гибки. Осуществляющие гибку рабочие должны принять соответствующие меры предосторожности, чтобы обеспечить свою безопасность. В зоне работ не должны присутствовать посторонние. Самое безопасное место обычно находится у гибочного станка. Необходимо строго следовать инструкциям пообработке, которые составлены поставщиком стали, инструкциям по безопасности. Прежде чем новые сотрудники приступят к работе, они должны первоначально пройти соответствующее обучение. Дополнительная информация Дополнительную информацию можно получить из следующей технической документации: Сварка, Сварочные материалы; Термическая резка и правка газовым пламенем; Отбортовка и гибка; Механическая резка и механическая обработка.   Броневая сталь 44С-св-Ш. Как бы ни была хороша конструкция любой техники, она ничего не будет значить без соответствующих конструкционных материалов. Именно свойства материалов накладывают ограничения на конструкцию и определяют во многом характеристики изделия. Тем более это касается военной техники.  Танк «Армата» имеет настолько уникальные характеристики, что аналогов ему на сегодняшний день нет. Во многом его свойства, а именно сочетание огневой мощи, скорости и защищенности, зависят от его брони. Машина должна обладать как можно большей защищенностью от снарядов и мин, но при этом её масса не должна превышать заданных пределов. Это взаимоисключающие требования, и чаще всего единственным выходом является разработка новых конструкционных материалов. Для решения задач поставленных перед создателями «Арматы» была создана новая броневая сталь 44С-св-Ш, которая по своим показателям существенно превосходит ранее применявшиеся марки. Чтобы понять особенности характеристик стали, достаточно воспользоваться аналогией с акустической техникой. Перед тем, как наушники beats купить, сначала знакомятся с их характеристиками. Для всех акустических систем есть универсальные показатели: диапазон частот, громкость, коэффициент искажений. Сопоставляя их со стоимостью, а также сроком эксплуатации, покупатель выбирает понравившуюся модель. Подобным образом дела обстоят и со сталью. Важно чтобы броня обладала высокой твердостью и прочностью одновременно, сохраняла свои свойства и при высоких и при низких температурах севера. Это очень трудная задача. Твердость отражает способность материала сопротивляться изменению формы. А прочность отражает способность материала не разрушаться при определенных нагрузках. Прочность подразумевает определенную пластичность и упругость, однако при увеличении твердости эти свойства обычно снижаются за счет появления хрупкости (классический пример твердой стали - напильник). Для решения этой проблемы применяют либо многослойную структуру, как в боевых мечах, где крупные зерна одного слоя чередуются с мелкими зернами другого. Используются также определенные виды термообработки и наклеп. Однако это очень дорого и неприемлемо для материала такого изделия, как танк. Легирование (добавление в сталь дополнительных элементов) также может в определенной степени решить вопрос прочности и твердости, однако сталь не должна получиться слишком дорогой. Создатели 44С-св-Ш, специалисты из ОАО «НИИ сталь» пошли по пути усовершенствования структуры стали. Её неоднородность во многом определяет несовершенство материала. Ученым удалось добиться прекрасного результата, создав ультрамелкозернистую структуру по всему объему. Это было достигнуто путем разработки новой технологии управления выплавкой стали. Твердость новой броневой стали достигает значения 54HRC, при этом пластичность находится на уровне сталей марок 45-48HRC, обладающих значительно меньшей твердостью. Благодаря тому, что удалось совместить несовместимое, появилась возможность сделать новый российский танк Армата легче на 15-20%. Сталь 44С-св-Ш открыла новый этап в развитии бронетехники, переведя её на качественно новый уровень. Броневая сталь — это… Что такое Броневая сталь? В современных танках броневые листы расположены под углами к вертикали Броня́ — защитный слой материала, обладающий достаточно большой прочностью, вязкостью и другими механическими параметрами, стоящими на высоком уровне показателей, выполняющий в том или ином случае функцию преграды от различного по силе и интенсивности воздействия на объект, окружаемый этим слоем. Понятие «броня» имеет довольно широкое толкование, но в целом основным значением является защита. Другие значения Броня в литейном производстве — средство защиты изнашивающихся частей модельного комплекса (стержни, ящики, опоки и др). На алюминиевых и деревянных стержневых ящиках броня выполняется из сталей (Сталь Ст3, Сталь 45 и др). Литейную броню привёртывают на борта литейных ящиков. Роль брони литейной так же выполняет наплавленный слой высокоизносостойкого сплава на вращающиеся части модельного комплекта (так называемая бронирующая вставка, ГОСТ 19367-74). Основным изготовителем брони, сталей и сплавов с высоким содержанием марганца, например 110Г13Л, является предприятие «Арсенал-Деталь» сайт http://arsenal-detal.ucoz.ru История возникновения Брони Прототипами Брони в древности были доспехи и щиты воинов. Главным назначением их была защита тела человека от воздействия на него оружия (стрел, копий, мечей и сабель). Главными материалами служили [ ], кожа, тонкие пластины металлов, кость, рог. По мере прогресса вооружений (появление арбалетов и первого огнестрельного оружия) требования к толщине и прочности материалов доспехов и щитов резко возросли. С появлением огнестрельного оружия, ростом числа военных конфликтов и интенсивности ведения боёв в прототипах брони начинают преобладать конструктивные элементы, изготовленные из железа и стали (Крестовые походы и, соответственно, культурно-технологический обмен). Одновременно снижается применение мягких и непрочных сплавов меди (латунь, бронза) и конструктивных элементов из дерева, кожи и рога. Вся совокупность прогресса в области военных технологий начинает превращаться в соревнование между оружием и защитой от него. Рост и интенсивность конфликтов огрубляют и упрощают форму доспехов и щитов к наиболее эффективной конструкции и снижения её стоимости (уменьшение количества украшений на доспехах и щитах). В дальнейшем широкое использование железа и стали увеличивается на военно-транспортных средствах (повозки, корабли, лодки) и на наземных укрепленных сооружениях. В историческом плане наблюдается увеличение толщины защитных оболочек и появление брони в современном смысле (например, танковая броня, бортовая броня кораблей и самолётов). Можно сказать, что создание брони резко ускорило прогресс в металлургии, термической и механической обработке металлов. В наши дни броня непрерывно совершенствуется и появляются её новые виды, но, как и прежде, она делится на несколько основных типов. 1 2 |