Броневые стали, марки броневых сталей. Броневые стали марки броневых сталей. Стальная броня. Стальная броня. Броневая сталь. Ramor

Скачать 3.3 Mb. Скачать 3.3 Mb.

|

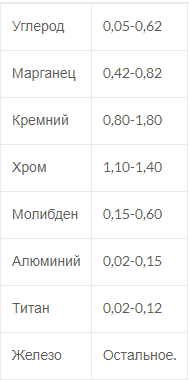

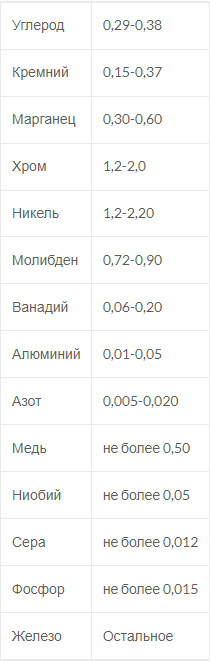

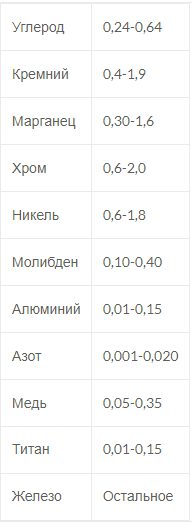

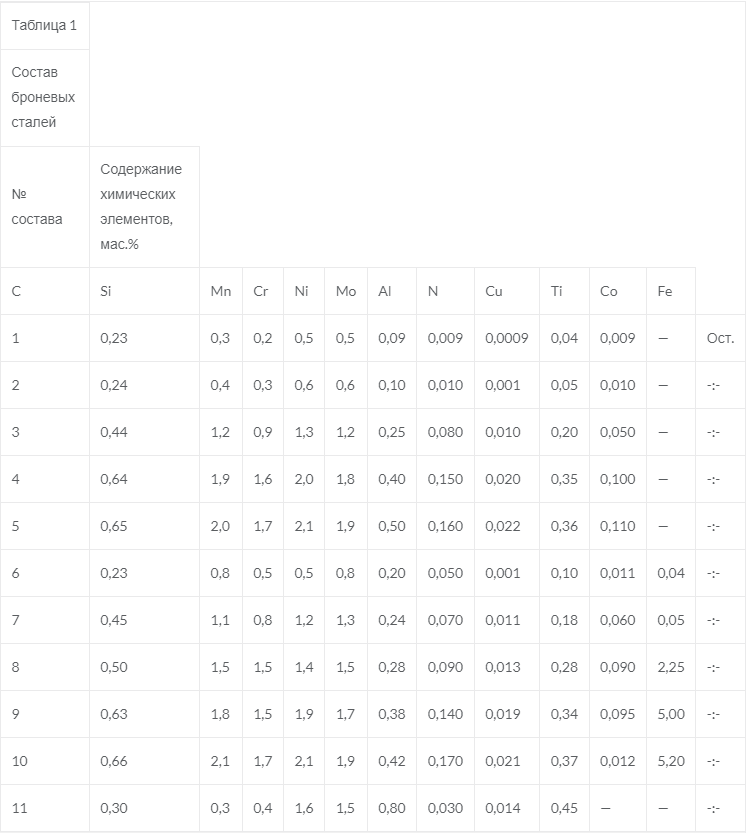

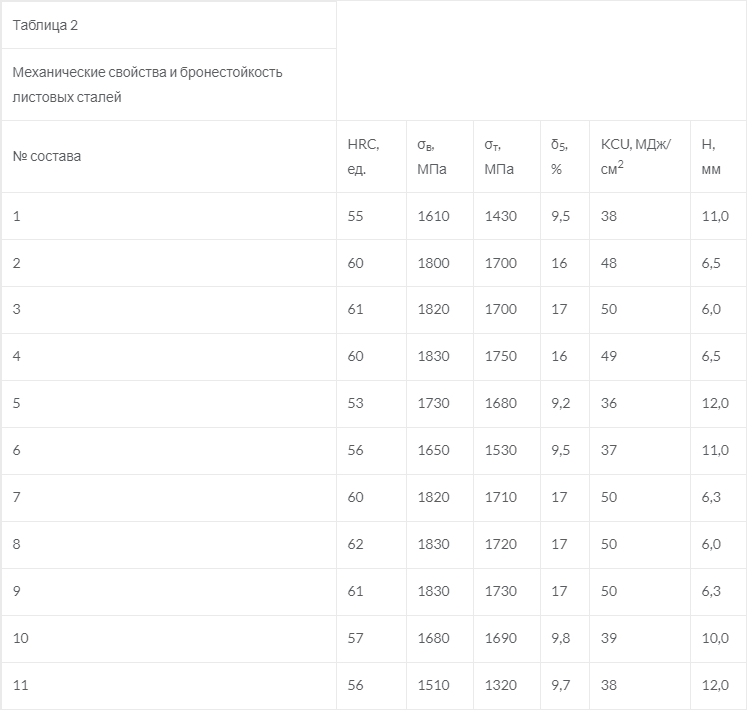

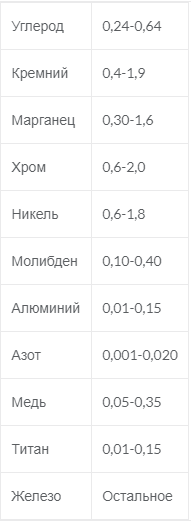

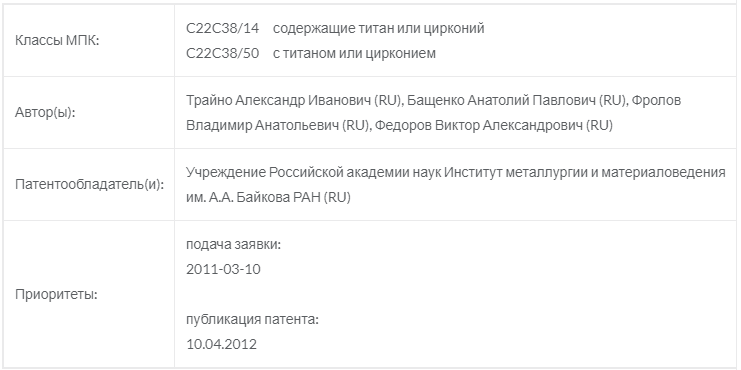

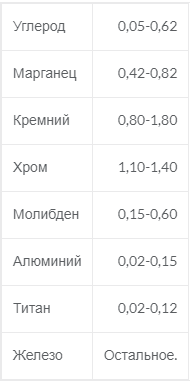

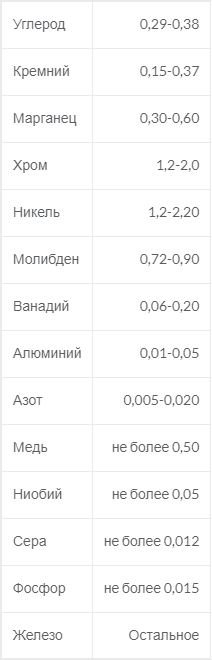

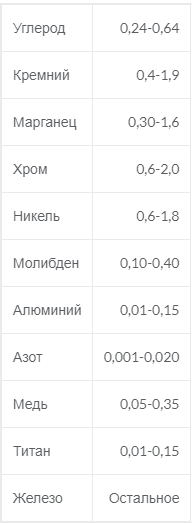

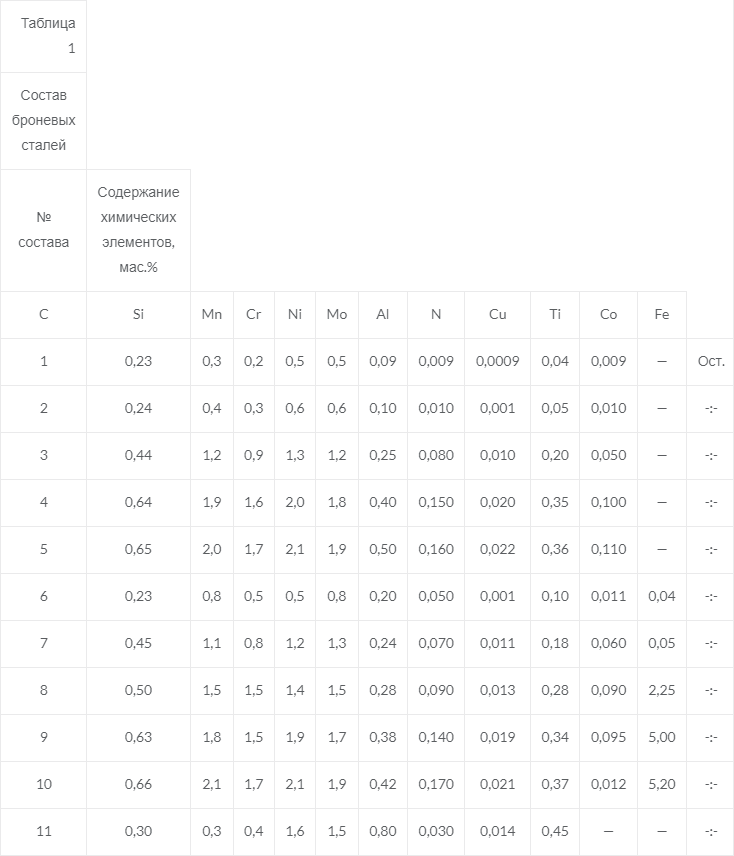

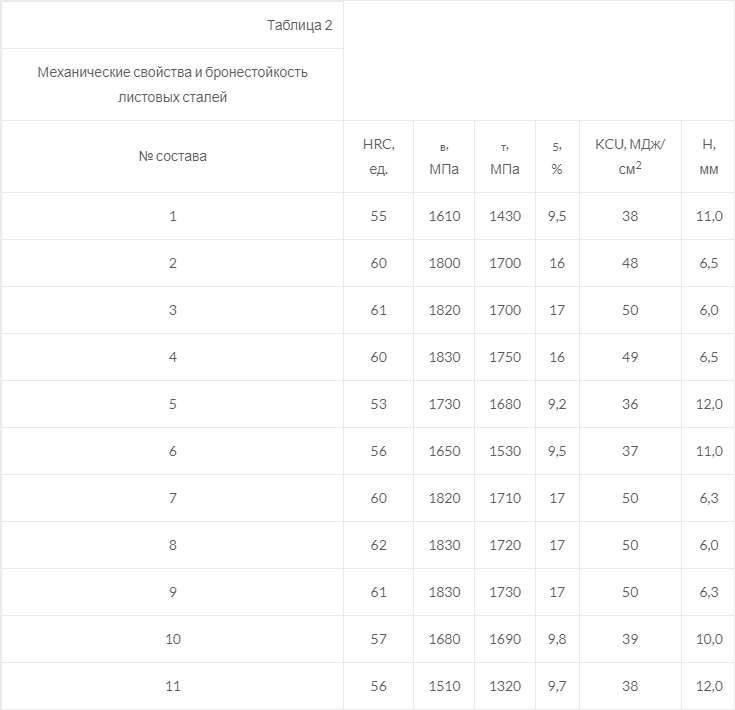

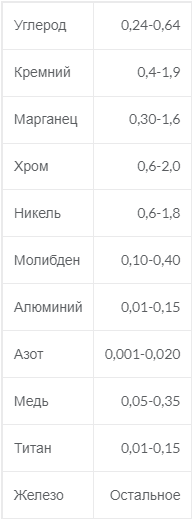

1 2 Виды и типы брони по назначению Типы брони: Нательная: доспехи, надеваемые на тело человека (например, бронежилет). Транспортная: плиты из металлов и композиционных материалов, пуленепробиваемых стекол для защиты экипажа и пассажиров, активная броня. Корабельная: сплавы и композиты, активная броня, для защиты подводной и надводной части судов. Строительная: сплавы, супербетон, песок, пены и др. Защита зданий, военных сооружений (например, дот, дзот, блиндажи и др.). Космическая: экраны, зеркала. Материалы для производства брони Для производства брони используется широкий спектр конструкционных материалов, обладающих необходимыми механическими свойствами, главными из которых являются твёрдость, прочность, относительное удлинение, температура плавления, модуль упругости. В целом механические показатели материалов для производства брони должны находиться на высоком уровне. Материалы, применяемые наиболее широко для производства современной брони: Высокопрочные качественные стали с большой вязкостью и относительным удлинением: литые и кованые легированые стали. Дисперсионно упрочнённые сплавы меди: медная матрица. Высокопрочные титановые сплавы: титановая матрица плюс волокна. Высокопрочные композиты с бериллиевой матрицей. Композиционные материалы, упрочненные волокнами металлов и нитевидными кристаллами. Взрывчатые вещества: для производства активной брони. Пластики, наполненные ориентированными волокнами углерода, оксида алюминия, волокнами бора и др. Пластики, упрочнённые высокопрочными волокнами и с распределёнными полостями, наполнеными водой или вязкими жидкостями («жидкая броня»). Высокопрочные стройматериалы: супербетон, водонаполненый бетон, специальные пены (гашение взрывных волн) и др. Значение брони для защищаемых подвижных и неподвижных объектов Броня имеет огромное значение для защиты объектов, техники, людей, в период ведения боевых действий (войн), учений (приближенных к боевым), испытаний новых видов вооружений. Применение брони повышает живучесть войск и армии, резко увеличивает способность к ведению боёв и обороны, так как предохраняет людей и технику от гибели, ранения, выхода из строя. Эволюция технологии брони и новые разработки Средства для поражения брони Такими средствами являются мощные виды современного вооружения, обладающие значительной кинетической или тепловой энергией. Лёгкое переносное огнестрельное оружие с увеличенной мощностью: поражение доспехов (бронежилеты, шлемы и др.) на живой силе. Лёгкое переносное ракетное оружие: поражение брони летательных аппаратов, автомобилей, лёгких судов. Артиллерия: поражение брони спецсредств (танки, БТР, вертолёты, огневые укреплённые точки, военные суда). Торпеды: поражение надводной и подводной части плавательных средств, защищённых броней. Авиабомбы: поражение бронированных объектов (бункеры, доты, блиндажи и др.) и крупной бронированной техники. Лазерный луч: поражение удалённых целей из космоса или в космическом пространстве, а также поражение самолётов и наземных сооружений и техники. Плазма: стационарный оптический разряд в воздухе при самофокусировке или регулируемой фокусировке лазерного излучения (ещё в разработке). Звуковые волны: мощные импульсы звука для разрушения укреплений. Радиоволны: растрескивание бетона (например, наведением радиоволны с длиной волны 12 см) перед выстрелом или бомбардировкой укреплённого сооружения. dic.academic.ru Броневая сталь Изобретение относится к составам свариваемых сталей, используемых в бронезащитных конструкциях в высокоупрочненном состоянии после закалки на мартенсит. Броневая сталь содержит, мас.%: 0,24-0,64 C; 0,4-1,9 Si; 0,3-1,6 Mn; 0,6-2,0 Cr; 0,6-1,8 Ni; 0,10-0,40 Mo; 0,01-0,15 Al; 0,001-0,020 N; 0,05-0,35 Cu; 0,01-0,15 Ti; остальное Fe. Кроме того, броневая сталь может дополнительно содержать 0,05-5,0 мас.% Co. Сталь предложенного состава обладает повышенной бронестойкостью. 1 з.п. ф-лы, 2 табл. Изобретение относится к области металлургии, конкретнее к составам свариваемых сталей, используемых в бронезащитных конструкциях в высокоупрочненном состоянии после закалки на мартенсит. Известна высокопрочная низколегированная сталь, закаливаемая на мартенсит, содержащая, мас.%:  Данная сталь может содержать до 0,24% никеля, или 1,65-2,0% никеля при содержании молибдена 0,35-0,60%, а также 1,1-1,8% кремния и дополнительно до 0,02% церия (Патент Российской Федерации №2031179, МПК C22C 38/28, C22C 38/34, C22C 38/50, 1995 г.). Недостаток стали известного состава состоит в том, что она имеет низкую откольную стойкость при соударении с бронебойным сердечником пули. Это снижает ее бронестойкость. Наиболее близким аналогом к предлагаемому изобретению является броневая сталь следующего состава, мас.%:  (Патент Российской Федерации №2341583, МПК C22C 38/48, 2007 г.). Недостатки броневой стали данного состава состоят в том, что при многократном соударении с высокопрочными бронебойными сердечниками пуль в ней возникают полосы адиабатического сдвига, интенсивно нарастают повреждения микроструктуры, которые приводят к разрушению броневой преграды. Это снижает бронестойкость стали. Техническая задача, решаемая изобретением, состоит в повышении бронестойкости. Для решения поставленной технической задачи броневая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, азот, медь и железо, она дополнительно содержит титан при следующем соотношении компонентов, мас.%:  Кроме того, броневая сталь может дополнительно содержать кобальт в количестве 0,05-5,0%. Сущность изобретения состоит в следующем. При соударении с высокопрочным пулевым сердечником в броневой преграде возникает и распространяется вглубь ударная волна, что сопровождается перемещением металла в направлении фронта возмущения и трансформацией его микроструктуры. После разгрузки импульса ударно-волнового воздействия происходит образование микротрещин в стали. Введение в состав предложенной стали 0,01-0,15% титана при регламентированном содержании остальных компонентов обеспечивает снижение объема металла, перемещаемого за фронтом ударной волны, вызывает искажение кристаллической решетки реечного мартенсита и появлению в ней дополнительной упрочняющей фазы — мартенсита деформации с ε-карбидной фазой титана. Деформационное структурное упрочнение стали в результате ударно-волнового воздействия приводит к тому, что сердечник пули при соударении с броневой преградой разрушается на более мелкие фрагменты, чем обеспечивается ее непробитие. Введение в сталь предложенного состава кобальта обеспечивает расширение температурного интервала устойчивого состояния мартенсита, за счет чего повышается живучесть бронеконструкции в целом. Углерод упрочняет сталь. При концентрации углерода менее 0,24% не достигается требуемая прочность и твердость стали, а при его концентрации более 0,64% снижаются вязкость, пластичность и бронезащитные свойства закаленной стали. Кроме того, при концентрации углерода более 0,64% не исключается коробление и поводки при сварке деталей броневой преграды. Кремний раскисляет сталь, повышает ее прочность и упругость. Он упрочняет сталь без образования карбидов и нитридов, повышает устойчивость мартенсита при локальном нагреве в месте соударения с пулевым сердечником. При концентрации кремния менее 0,4% прочность стали ниже допустимой, а при концентрации более 1,9% снижается ее пластичность и вязкость, а также свариваемость. Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,30% прочность и твердость стали недостаточны. Увеличение содержания марганца более 1,60% приводит к снижению ударной вязкости закаленной стали. Хром повышает прочность, вязкость и бронестойкость стали. При его концентрации менее 0,6% прочность и вязкость ниже допустимых значений. Увеличение содержания хрома более 2,0% приводит к потере пластичности. Никель способствует повышению пластичности и вязкости закаленной стали, но при его содержании более 1,8% повышается содержание остаточного аустенита в стали и ухудшается бронестойкость. Снижение содержания никеля менее 0,6% приводит к потере пластичности и ударной вязкости. Молибден образует мелкодисперсные карбиды, благоприятно изменяет распределение вредных примесей, уменьшая их концентрацию по границам зерен, повышает прочность и вязкость стали, обусловливает мелкозернистость микроструктуры. При содержании молибдена менее 0,10% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,40% ухудшает свариваемость и пластичность закаленной стали. Алюминий дораскисляет сталь, способствует измельчению микрострктуры, повышению работы удара и бронестойкости стали. При содержании алюминия менее 0,01% его присутствие не сказывается на повышении функциональных свойств стали. Увеличение концентрации алюминия более 0,15% ведет к графитизации стали, снижению броневой стойкости. Влияние азота в данной стали подобно влиянию углерода, но азот, упрочняя сталь, не вызывает снижения ударной вязкости. При содержании азота менее 0,001% сталь имеет недостаточную прочность. Увеличение его концентрации более 0,020% ведет к потере пластичности и снижению откольной стойкости. Медь повышает теплостойкость стали при локальном тепловыделении в месте соударения с бронебойным сердечником. При концентрации меди менее 0,5% имеет место локальное снижение прочностных свойств и бронестойкости стали. Увеличение концентрации меди более 0,35% снижает ударную вязкость и свариваемость закаленной стали, что недопустимо. Титан оказывает существенное влияние на сопротивление пробитию и эволюцию микроструктуры в месте соударения. При содержании титана в стали предложенного состава менее 0,01%) циклические соударения при обстреле ведут к накоплению повреждений и разрушению броневой преграды. Увеличение концентрации титана более 0,15% нежелательно, так как уменьшает дессипацию кинетической энергии при соударении с броневым сердечником, что увеличивает вероятность пробития броневой преграды. Введение в сталь кобальта способствует повышению бронестойкости стали при повышенных температурах, обусловленных как прямым термическим влиянием, так и адиабатическим нагревом, возникающим при соударении сердечника пули с броневой преградой. При снижении содержания кобальта менее 0,05% ухудшается бронестойкость стали при нагреве. Увеличение концентрации кобальта более 5,0% снижает ударную вязкость, способствует разрушению стальной броневой преграды при ударно-волновом деформировании и снижению бронестойкости. Стали различного химического состава выплавляли в электродуговой печи. Выплавленную сталь в ковше раскисляли ферромарганцем, ферросилицием, легировали феррохромом, ферромолибденом, ферротитаном, ферроазотом, вводили металлические никель, медь, алюминий, кобальт. С помощью синтетических шлаков удаляли избыток серы и фосфора. Химический состав выплавляемых сталей приведен в табл.1. Сталь разливали в слитки и подвергали прокатке в слябы толщиной 100 мм. Затем слябы нагревали до температуры 1250°C и прокатывали на реверсивном стане кварто 2000 в листы толщиной от 5,0 до 12,0 мм.  Листовую сталь с различными составами подвергали незамедлительной закалке водой с прокатного нагрева от температуры 840°C. Закаленную сталь составов №1-5 и 11 отпускали при температуре 250°C, а составов №6-10 отпускали при температуре 450°C. Время выдержки в обоих случаях составляло 3 ч. После охлаждения от листовой стали отбирали пробы и производили испытания механических свойств, а также бронестойкости. Бронестойкость оценивали по минимальной толщине H (мм) непробития пластин при обстреле из снайперской винтовки Драгунова бронебойными пулями типа Б-32 калибра 7,62 мм с расстояния 100 м. В таблице 2 приведены результаты испытаний свойств горячекатаной листовой стали.  Из таблиц 1 и 2 следует, что предложенная сталь (составы №2-4, 7-9), имеет наиболее высокую бронестойкость: минимальная толщина листа, выдерживающая стандартные баллистикоударные испытания, составляла H=6,0-6,5 мм. При запредельных содержаниях химических элементов в сталях (составы №1, №5, №6, №10), а также при использовании стали-прототипа (состав 11) механические и бронезащитные свойства горячекатаных закаленных листов снижаются, значение Н возрастает до 10-12 мм. Технико-экономические преимущества предложенной броневой стали состоят в том, что введение в ее состав 0,01-0,10% титана при регламентированной концентрации всех остальных элементов обеспечивает в процессе закалки полное превращение аустенита в мартенсит, уменьшение количества включений перлитной фазы, повышение бронестойкости. Дополнительное введение в сталь кобальта в количестве 0,05-5,0% повышает температурную стабильность мартенсита, сталь сохраняет высокие функциональные свойства даже при более высоких температурах отпуска, что также способствует повышению бронестойкости стали и живучести броневой конструкции. В качестве базового объекта принята сталь-прототип. Использование предложенной стали позволит как повысить эффективность бронезащитных конструкций в целом на 8-10%, так и снизить их толщину и массу при сохранении бронезащитных свойств. 1. Броневая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, азот, медь и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:  2. Броневая сталь по п.1, отличающаяся тем, что она дополнительно содержит кобальт в количестве 0,05-5,0 мас.%. Броневая сталь — патент РФ 2447181  Изобретение относится к составам свариваемых сталей, используемых в бронезащитных конструкциях в высокоупрочненном состоянии после закалки на мартенсит. Броневая сталь содержит, мас.%: 0,24-0,64 C; 0,4-1,9 Si; 0,3-1,6 Mn; 0,6-2,0 Cr; 0,6-1,8 Ni; 0,10-0,40 Mo; 0,01-0,15 Al; 0,001-0,020 N; 0,05-0,35 Cu; 0,01-0,15 Ti; остальное Fe. Кроме того, броневая сталь может дополнительно содержать 0,05-5,0 мас.% Co. Сталь предложенного состава обладает повышенной бронестойкостью. 1 з.п. ф-лы, 2 табл. Изобретение относится к области металлургии, конкретнее к составам свариваемых сталей, используемых в бронезащитных конструкциях в высокоупрочненном состоянии после закалки на мартенсит. Известна высокопрочная низколегированная сталь, закаливаемая на мартенсит, содержащая, мас.%:  Данная сталь может содержать до 0,24% никеля, или 1,65-2,0% никеля при содержании молибдена 0,35-0,60%, а также 1,1-1,8% кремния и дополнительно до 0,02% церия (Патент Российской Федерации № 2031179, МПК C22C 38/28, C22C 38/34, C22C 38/50, 1995 г.). Недостаток стали известного состава состоит в том, что она имеет низкую откольную стойкость при соударении с бронебойным сердечником пули. Это снижает ее бронестойкость. Наиболее близким аналогом к предлагаемому изобретению является броневая сталь следующего состава, мас.%:  (Патент Российской Федерации № 2341583, МПК C22C 38/48, 2007 г.). Недостатки броневой стали данного состава состоят в том, что при многократном соударении с высокопрочными бронебойными сердечниками пуль в ней возникают полосы адиабатического сдвига, интенсивно нарастают повреждения микроструктуры, которые приводят к разрушению броневой преграды. Это снижает бронестойкость стали. Техническая задача, решаемая изобретением, состоит в повышении бронестойкости. Для решения поставленной технической задачи броневая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, азот, медь и железо, она дополнительно содержит титан при следующем соотношении компонентов, мас.%:  Кроме того, броневая сталь может дополнительно содержать кобальт в количестве 0,05-5,0%. Сущность изобретения состоит в следующем. При соударении с высокопрочным пулевым сердечником в броневой преграде возникает и распространяется вглубь ударная волна, что сопровождается перемещением металла в направлении фронта возмущения и трансформацией его микроструктуры. После разгрузки импульса ударно-волнового воздействия происходит образование микротрещин в стали. Введение в состав предложенной стали 0,01-0,15% титана при регламентированном содержании остальных компонентов обеспечивает снижение объема металла, перемещаемого за фронтом ударной волны, вызывает искажение кристаллической решетки реечного мартенсита и появлению в ней дополнительной упрочняющей фазы — мартенсита деформации с -карбидной фазой титана. Деформационное структурное упрочнение стали в результате ударно-волнового воздействия приводит к тому, что сердечник пули при соударении с броневой преградой разрушается на более мелкие фрагменты, чем обеспечивается ее непробитие. Введение в сталь предложенного состава кобальта обеспечивает расширение температурного интервала устойчивого состояния мартенсита, за счет чего повышается живучесть бронеконструкции в целом. Углерод упрочняет сталь. При концентрации углерода менее 0,24% не достигается требуемая прочность и твердость стали, а при его концентрации более 0,64% снижаются вязкость, пластичность и бронезащитные свойства закаленной стали. Кроме того, при концентрации углерода более 0,64% не исключается коробление и поводки при сварке деталей броневой преграды. Кремний раскисляет сталь, повышает ее прочность и упругость. Он упрочняет сталь без образования карбидов и нитридов, повышает устойчивость мартенсита при локальном нагреве в месте соударения с пулевым сердечником. При концентрации кремния менее 0,4% прочность стали ниже допустимой, а при концентрации более 1,9% снижается ее пластичность и вязкость, а также свариваемость. Марганец раскисляет и упрочняет сталь, связывает серу. При содержании марганца менее 0,30% прочность и твердость стали недостаточны. Увеличение содержания марганца более 1,60% приводит к снижению ударной вязкости закаленной стали. Хром повышает прочность, вязкость и бронестойкость стали. При его концентрации менее 0,6% прочность и вязкость ниже допустимых значений. Увеличение содержания хрома более 2,0% приводит к потере пластичности. Никель способствует повышению пластичности и вязкости закаленной стали, но при его содержании более 1,8% повышается содержание остаточного аустенита в стали и ухудшается бронестойкость. Снижение содержания никеля менее 0,6% приводит к потере пластичности и ударной вязкости. Молибден образует мелкодисперсные карбиды, благоприятно изменяет распределение вредных примесей, уменьшая их концентрацию по границам зерен, повышает прочность и вязкость стали, обусловливает мелкозернистость микроструктуры. При содержании молибдена менее 0,10% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,40% ухудшает свариваемость и пластичность закаленной стали. Алюминий дораскисляет сталь, способствует измельчению микрострктуры, повышению работы удара и бронестойкости стали. При содержании алюминия менее 0,01% его присутствие не сказывается на повышении функциональных свойств стали. Увеличение концентрации алюминия более 0,15% ведет к графитизации стали, снижению броневой стойкости. Влияние азота в данной стали подобно влиянию углерода, но азот, упрочняя сталь, не вызывает снижения ударной вязкости. При содержании азота менее 0,001% сталь имеет недостаточную прочность. Увеличение его концентрации более 0,020% ведет к потере пластичности и снижению откольной стойкости. Медь повышает теплостойкость стали при локальном тепловыделении в месте соударения с бронебойным сердечником. При концентрации меди менее 0,5% имеет место локальное снижение прочностных свойств и бронестойкости стали. Увеличение концентрации меди более 0,35% снижает ударную вязкость и свариваемость закаленной стали, что недопустимо. Титан оказывает существенное влияние на сопротивление пробитию и эволюцию микроструктуры в месте соударения. При содержании титана в стали предложенного состава менее 0,01%) циклические соударения при обстреле ведут к накоплению повреждений и разрушению броневой преграды. Увеличение концентрации титана более 0,15% нежелательно, так как уменьшает дессипацию кинетической энергии при соударении с броневым сердечником, что увеличивает вероятность пробития броневой преграды. Введение в сталь кобальта способствует повышениют бронестойкость стали при повышенных температурах, обусловленных как прямым термическим влиянием, так и адиабатическим нагревом, возникающим при соударении сердечника пули с броневой преградой. При снижении содержания кобальта менее 0,05% ухудшается бронестойкость стали при нагреве. Увеличение концентрации кобальта более 5,0% снижает ударную вязкость, способствует разрушению стальной броневой преграды при ударно-волновом деформировании и снижению бронестойкости. Стали различного химического состава выплавляли в электродуговой печи. Выплавленную сталь в ковше раскисляли ферромарганцем, ферросилицием, легировали феррохромом, ферромолибденом, ферротитаном, ферроазотом, вводили металлические никель, медь, алюминий, кобальт. С помощью синтетических шлаков удаляли избыток серы и фосфора. Химический состав выплавляемых сталей приведен в табл.1. Сталь разливали в слитки и подвергали прокатке в слябы толщиной 100 мм. Затем слябы нагревали до температуры 1250°C и прокатывали на реверсивном стане кварто 2000 в листы толщиной от 5,0 до 12,0 мм.  Листовую сталь с различными составами подвергали незамедлительной закалке водой с прокатного нагрева от температуры 840°C. Закаленную сталь составов № 1-5 и 11 отпускали при температуре 250°C, а составов № 6-10 отпускали при температуре 450°C. Время выдержки в обоих случаях составляло 3 ч. После охлаждения от листовой стали отбирали пробы и производили испытания механических свойств, а также бронестойкости. Бронестойкость оценивали по минимальной толщине H (мм) непробития пластин при обстреле из снайперской винтовки Драгунова бронебойными пулями типа Б-32 калибра 7,62 мм с расстояния 100 м. В таблице 2 приведены результаты испытаний свойств горячекатаной листовой стали.  Из таблиц 1 и 2 следует, что предложенная сталь (составы № 2-4, 7-9), имеет наиболее высокую бронестойкость: минимальная толщина листа, выдерживающая стандартные баллистикоударные испытания, составляла H=6,0-6,5 мм. При запредельных содержаниях химических элементов в сталях (составы № 1, № 5, № 6, № 10), а также при использовании стали-прототипа (состав 11) механические и бронезащитные свойства горячекатаных закаленных листов снижаются, значение Н возрастает до 10-12 мм. Технико-экономические преимущества предложенной броневой стали состоят в том, что введение в ее состав 0,01-0,10% титана при регламентированной концентрации всех остальных элементов обеспечивает в процессе закалки полное превращение аустенита в мартенсит, уменьшение количества включений перлитной фазы, повышение бронестойкости. Дополнительное введение в сталь кобальта в количестве 0,05-5,0% повышает температурную стабильность мартенсита, сталь сохраняет высокие функциональные свойства даже при более высоких температурах отпуска, что также способствует повышению бронестойкости стали и живучести броневой конструкции. В качестве базового объекта принята сталь-прототип. Использование предложенной стали позволит как повысить эффективность бронезащитных конструкций в целом на 8-10%, так и снизить их толщину и массу при сохранении бронезащитных свойств. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Броневая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, азот, медь и железо, отличающаяся тем, что она дополнительно содержит титан при следующем соотношении компонентов, мас.%:  2. Броневая сталь по п.1, отличающаяся тем, что она дополнительно содержит кобальт в количестве 0,05-5,0 мас.%. Пулестойкая броня Сравнительный анализ полезных свойств военной брони А3 и пулестойкой износостойкой стали С500 показывает, что пулестойкая сталь С-500 превосходит бронесталь А-3 по параметрам: Свариваемость Живучесть Износостойкость При одинаковой твердости. Что касается параметра «Пулестойкость»: Противопульная броня С500 и А3 имеет одинаковый класс защиты Бр4, Бр2, БР3 при схожей толщине. По классу защиты БР5 и Бр6 сертифицируется только пулестойкая сталь С-500. Технологичность при производстве С500 намного выше, что позволяет производить толщину до 40мм! Максимальная толщина брони А3, не более 16мм. У брони А3, не более 1295*2500, что не удобно, когда требуется цельный лист большой площади. Свариваемость С500 обусловлена более низким количеством углерода в диапазоне 0,19-0,26 у А3 углерода 0,4. Военное назначение этих сталей: Броневая сталь, Пулестойкие стали для тира, баллистические плиты, баллистические стали, баллистический лист, листы бронестали, броневые стали, Пулестойкая сталь Гражданское применение: Износостойкость. Работа на трение, износостойкая сталь. Износоустойчивость к трению, защита от трения и износа, стойкость на трение 1 2 |