Л.р по Д. Л.р по Д.К-22 — копия. Лабораторная работа 1 Определение плотности и естественной влажности древесины

Скачать 213 Kb. Скачать 213 Kb.

|

(СП 64.13330.2017 Деревянные конструкции. Актуализированная редакция СНиП II-25-80)Цель работы: изучение работы стыка на гвоздях. Задачи: определить разрушающую нагрузку, построить график зависимости между нагрузкой и деформацией сдвига соединения, определить деформацию соединения при расчетной несущей способности и нагрузку, соответствующую предельному состоянию образца. Установление фактических размеров образца  Рисунок 3.1 Конструкция соединения на гвоздях Для соединений на гвоздях необходимо соблюдать следующие условия:  ; ;  ; ;  . .Исходные данные: H = мм; а = мм; с = мм; в = мм; S1 = мм; S2 = мм; S3 = мм; диаметр гвоздя мм. Схема загружения образца и расстановки приборов  Рисунок 2  Схема загружения образца и расстановки приборов Схема загружения образца и расстановки приборов1 – индикатор; 2 – уголок; 3 – саморезы Определение расчетной несущей способности образца Расчетную несущую способность гвоздевого соединения определяют по формуле:  , ,где m – количество гвоздей в соединении; nср – количество «срезов» одного гвоздя; Tмин – наименьшая несущая способность одного «среза» гвоздя, определяемая из следующих условий: Расчетная несущая способность гвоздя Т на один шов сплачивания (кН): из условия смятия в средних элементах: Тс = 0,75cd = (кН), из условия смятия в крайних элементах: Та = 1,2аd = (кН), из условия изгиба гвоздя:  (кН), (кН),где с=а= см, d= см. Расчетная несущая способность гвоздевого соединения равна:  = = Поскольку испытание соединения проводят кратковременной нагрузкой, то фактическую несущую способность образца необходимо определять с учетом коэффициента Кдл : Трасч = Т/ Кдл = (кН), где Кдл=0,67 - усредненное значение коэффициента, учитывающего снижение прочности древесины при длительном действии нагрузки. Испытание гвоздевого соединения Для ликвидации рыхлых деформаций образец предварительно загружают нагрузкой в 1 кН (100 кгс), принимаемой в дальнейшем за условный ноль. Последующие нагружения производят ступенями с постоянной скоростью, равной примерно 300 Н/сек (30 кгс/сек). Отсчеты по приборам снимают на всех этапах загружения и заносят в журнал испытаний. Таблица 3.1 Определение перемещений гвоздевого соединения

Обработка результатов испытаний После окончания испытания по данным табл. 1 строят график зависимости перемещений гвоздевого соединения от нагрузки. Таблица 3.2 Р, кг

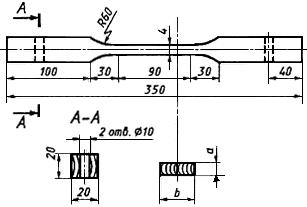

0 f, мм Сравнение теоретических и экспериментальных величин и анализ результатов испытания. Результаты испытаний сопоставляют с теоретическими значениями: Рmax / Трасч = ВЫВОД: Экспериментальная величина нагрузки вызывающая разрушение превышает расчетную в _____ раза, вследствие чего, в рассчитываемой конструкции создается запас прочности. Лабораторная работа 5 Определение предела прочности древесины при растяжении вдоль волокон (ГОСТ 16483.23-73 Древесина. Метод определения предела прочности при растяжении вдоль волокон) Цель работы: определение прочности древесины при растяжении вдоль волокон Сущность метода заключается в определении максимальной нагрузки при разрушении образца и вычислении напряжения при этой нагрузке. Аппаратура Испытательная машина - по ГОСТ 28840-90 с клиновыми захватами. Штангенциркуль - по ГОСТ 166-89 с погрешностью измерения не более 0,1 мм. Цилиндрические пробки - из стали 40 по ГОСТ 1050-88 диаметром 9,9 мм и длиной 17 мм, при испытании древесины мягких пород и 18 мм при испытании древесины твердых пород. Аппаратура для определения влажности по ГОСТ 16483.7. Подготовка к испытанию Заготовки для образцов следует вырезать. Образцы изготовляют по форме и размерам, указанным на чертеже. Допускается применять образцы, состоящие из призмы сечением 4х20 мм и длиной 350 мм и приклеенных к ее концам (по пласти) боковых накладок толщиной 8 мм и формой по чертежу. Прочность склеивания должна быть не меньше прочности древесины при скалывании вдоль волокон.  Точность изготовления, влажность и количество образцов должны соответствовать требованиям ГОСТ 16483.0-89. На середине длины образца измеряют с погрешностью не более 0,1 мм толщину а и ширину b. Количество образцов - 3. Проведение испытания Образец помещают в захваты так, чтобы часть каждой головки, граничащая с закруглением, оставалась свободной на протяжении 20-25 мм, а растягивающая нагрузка совпадала с продольной геометрической осью образца. Скорость испытания должна быть такой, чтобы образец разрушился в течение от 1,5 до 2 мин с момента нагружения. При использовании машин с электромеханическим приводом допускается нагружать образец равномерно со скоростью (15000±4000) Н/мин или проводить испытание при скорости перемещения одной из нагружающих головок испытательной машины 10 мм/мин. Испытания проводят до разрушения образца. Максимальную нагрузку определяют с точностью до цены деления шкалы силоизмерителя. Результаты испытаний образцов, разрушившихся не по рабочей части, не учитывают. Влажность образцов после испытаний определяют по ГОСТ 16483.7-71. В качестве пробы для определения влажности берут рабочую часть образца. Обработка результатов Предел прочности  образца с влажностью образца с влажностью  в момент испытания вычисляют с точностью до 1 кг/см2 по формуле: в момент испытания вычисляют с точностью до 1 кг/см2 по формуле: где Pмакс - максимальная нагрузка, кг; а, b  - размеры поперечного сечения рабочей части образца, см. - размеры поперечного сечения рабочей части образца, см.Предел прочности образца с влажностью, отличающейся от 12% больше чем на ±1% (в пределах от 8 до 20%), пересчитывают к влажности 12% с точностью до 1 кг/см2 по формуле где σw - предел прочности образца с влажностью W в момент испытания, кг/см2; α - поправочный коэффициент, равный 0,01 для всех пород. Предел прочности образца с влажностью, равной или большей предела насыщения клеточных стенок пересчитывают к влажности 12% с точностью до 1 МПа по формуле где K30 - пересчетный коэффициент, равный 1,30 для хвойных пород и 1,33 для лиственных пород. Статистическую обработку опытных данных выполняют по ГОСТ 16483.0-89. Результаты измерений и расчетов заносят в протокол испытаний. ПРОТОКОЛ определения предела прочности при растяжении Порода ____________________ Температура воздуха, °С _________________ Скорость нагружения, Н/мин ____________________________ Таблица 4

По результатам эксперимента строятся истинные диаграммы изгиба образцов. Р, кг

0 f, мм СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ СП 64.13330.2011. Деревянные конструкции. Актуализированная редакция СНиП II-25-80. / Минрегион России. – М.: ОАО «ЦПП», 2011. – 92 с. СП 16.13330.2011. Стальные конструкции. Актуализированная редакция СНиП II-23-81*. / Минрегион России. – М.: ОАО «ЦПП»,2011. – 178 с. СП 15.13330.2012. Каменные и армокаменные конструкции. Актуализированная редакция СНиП II-22-81*. / Минрегион России. –М.: ОАО «ЦПП», 2012. – 103 с. 4. СП 63.13330.2012. Бетонные и железобетонные конструкции. Основные положения. Актуализированная редакция СНиП 52-01-2003. / Минрегион России. – М.: ФАУ «ФЦС», 2012. – 161 с. ГОСТ 2140-81. Видимые пороки древесины. Классификация, термины и определения, способы измерения. – М.: Издательство стандартов, 1997– 18 с. ГОСТ 9462-88. Лесоматериалы круглые лиственных пород.Технические условия. – М.: Издательство стандартов, 1999. – 15 с. ГОСТ 9463-88. Лесоматериалы круглые хвойных пород.Технические условия. – М.: Издательство стандартов, 1999. – 16 с. ГОСТ 2695-83. Пиломатериалы лиственных пород. Технические условия. – М.: Издательство стандартов, 1999. – 10 с. ГОСТ 8486-86. Пиломатериалы хвойных пород. Технические условия. – М.: Издательство стандартов, 1999. – 13 с. Пособие по проектированию деревянных конструкций (к СНиП II-25-80). / ЦНИИСК им. Кучеренко Госстроя СССР. – М.: Стройиздат, 1986. – 216 с. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||