Лабораторная работа № 2. Лабораторная работа 2 Определение технологических коэффициентов при ручной электродуговой сварке

Скачать 127 Kb. Скачать 127 Kb.

|

|

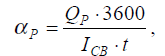

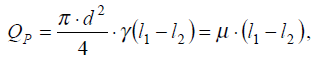

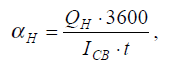

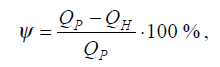

Лабораторная работа № 2 Определение технологических коэффициентов при ручной электродуговой сварке Цель работы: ознакомление с технологическими коэффициентами, позволяющими оценить производительность и другие технико-экономические характеристики различных процессов сварки и методом определения влияния режимов сварки на величину технологических коэффициентов. Конспект теоретической части работы (ответы на контрольные вопросы): Источником тепла, необходимого для расплавления металла при дуговой сварке, является электрическая дуга. Дуга представляет собой мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла. При ручной дуговой сварке стали покрытыми электродами воз- буждение дуги осуществляется за счет короткого замыкания электрода на изделие. Если минус источника питания сварочного тока подключить к сварочному электроду, а плюс – к свариваемому изделию, такая полярность называется прямой. Если подключение полюсов источника питания электрической дуги выполняется наоборот, такая полярность считается обратной. B зоне катода выделяется около 36 % тепла, в зоне анода – примерно 43 %. Режим ручной дуговой сварки характеризуется следующими ос- новными параметрами: диаметром электрода d и силой сварочного тока I. Длина дуги обычно составляет 0,5-1,1 от величины диаметра электрода и вручную поддерживается сварщиком на постоянном уровне. Длина дуги обычно составляет 0,5-1,1 от величины диаметра электрода и вручную поддерживается сварщиком на постоянном уровне. Диаметр электрода выбирают в зависимости от толщины свари- ваемых кромок, руководствуясь примерными соотношениями, приведенными в табл. 1. Определить значение технологических коэффициентов: расплавления aр, наплавки aн, потерь электродного металла ψ В зависимости от исследуемого (варьируемого) параметра: величины сварочного тока I Для этого необходимо экспериментально измерить: массу трех пластин до сварки, массу трех пластин после сварки, длину огарков трех электродов после сварки Расчетные формулы: Коэффициент расплавления  где QР – масса расплавленного металла электрода, г; IСВ – сила сварочного тока, А; t – время сварки, с. Масса расплавленного электрода  где d – диаметр стального стержня электрода, см; g – удельная масса металла электрода, г/см3; μ=1 г/см – масса одного погонного сантиметра стержня; l1 – длина электрода до сварки, см; l2 – длина огарка, см. Коэффициент наплавки  где QН– масса наплавленного на изделие металла электрода, г; IСВ – сила сварочного тока, А; t – время сварки, с. Масса наплавленного на изделие электрода где G1 – масса пластины до сварки, г; G2 – масса пластины после сварки, г. Коэффициент потерь электродного металла ψ  где QР– масса расплавленного металла электрода, г; QН– масса наплавленного на изделие металла электрода, г. Таблица (сводный протокол):

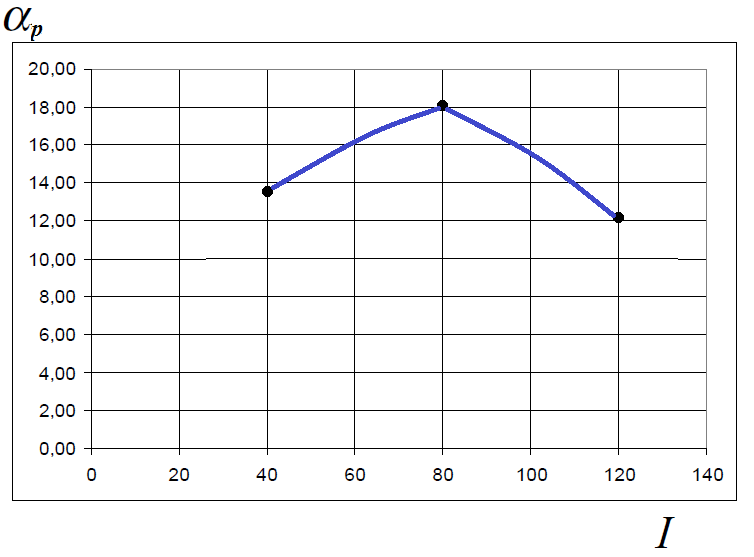

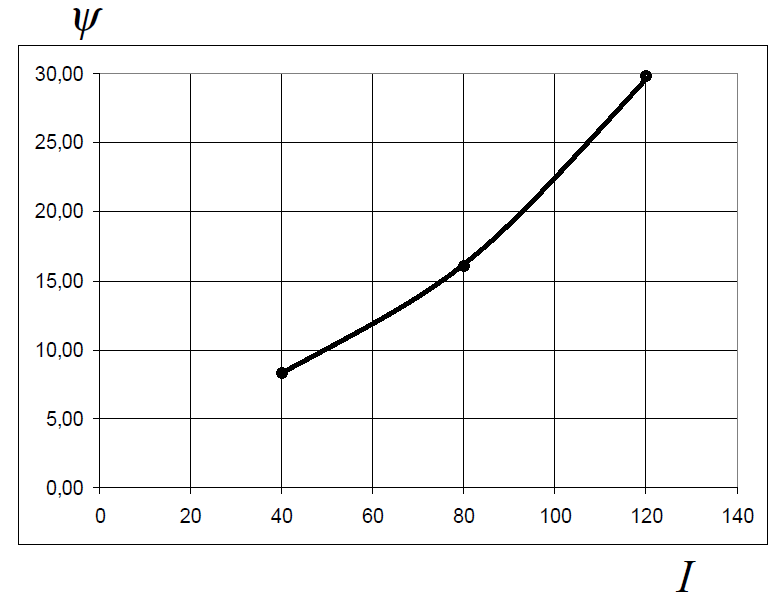

Графики зависимостей р, н, от сварочного тока:    р Вывод: сварку оптимально вести на средних сварочных токах, поскольку при этом коэффициенты расплавления и наплавки, определяющие удельную производительность, максимальны, а коэффициент потерь еще не достигает максимума (сравнительно небольшой). | ||||||||||||||||||||||||||||||||||||||||||||||||||||