Лабораторная работа 4. Лабораторная работа 4 Поршни двигателей внутреннего сгорания

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

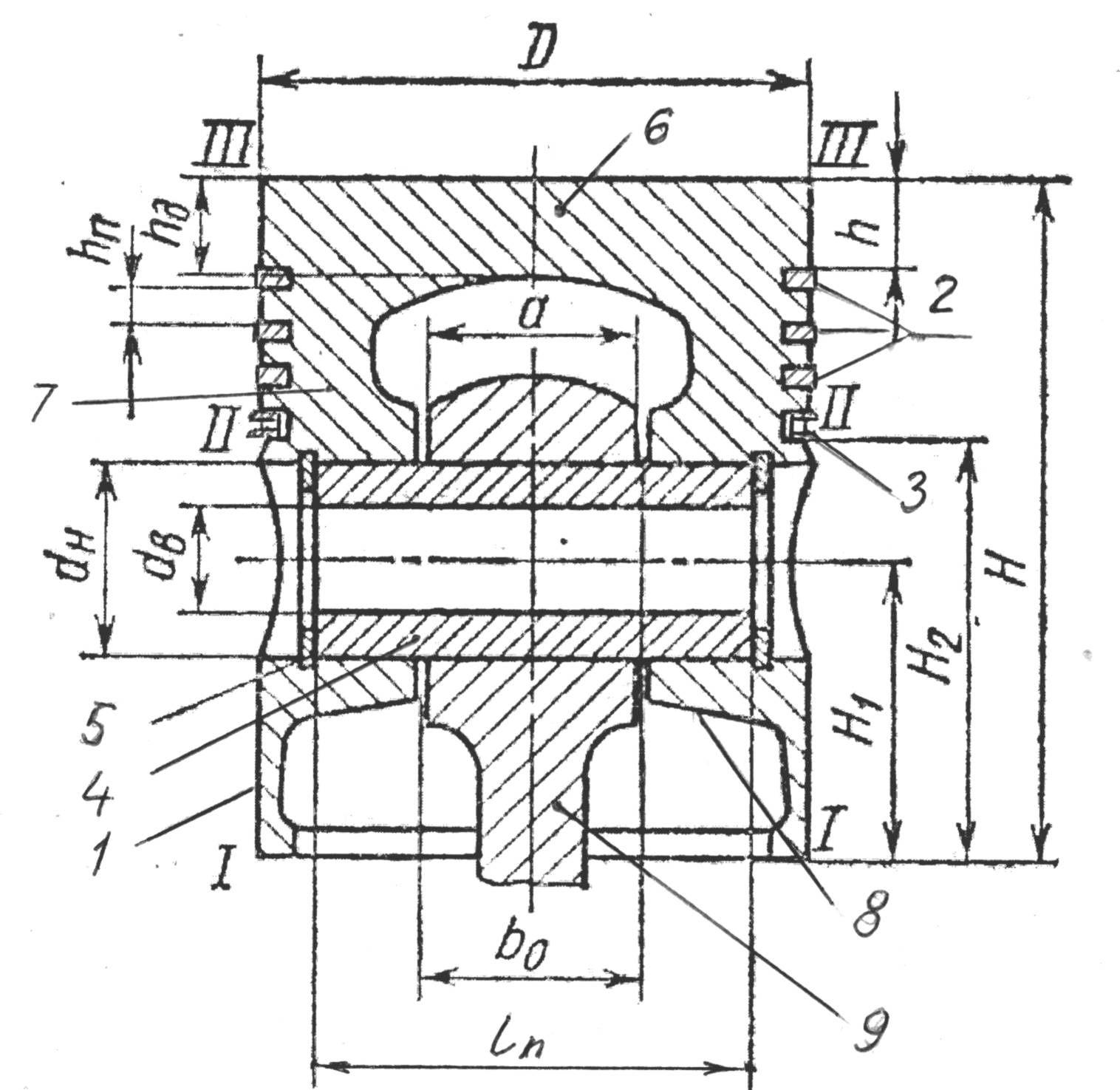

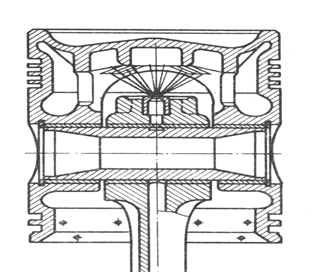

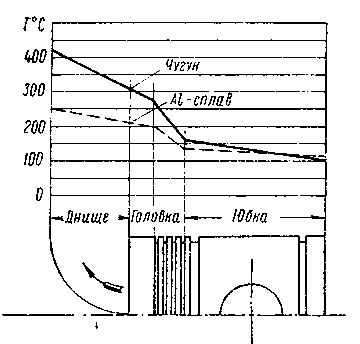

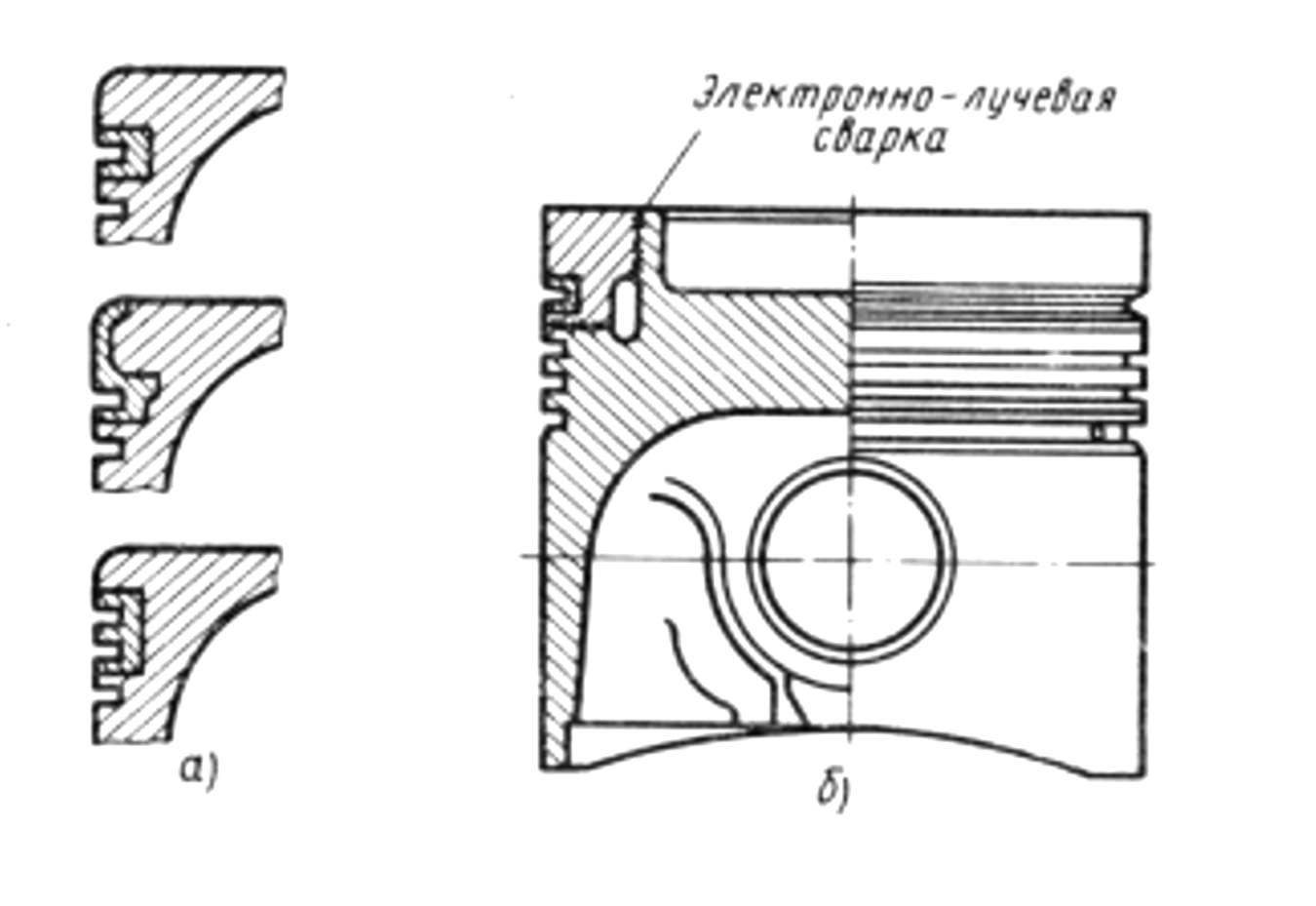

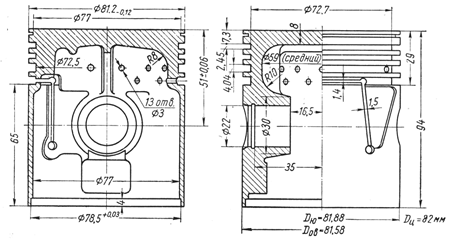

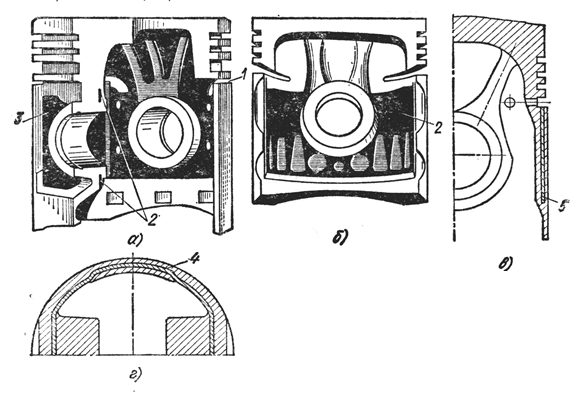

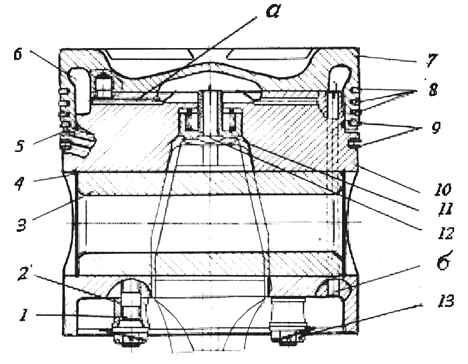

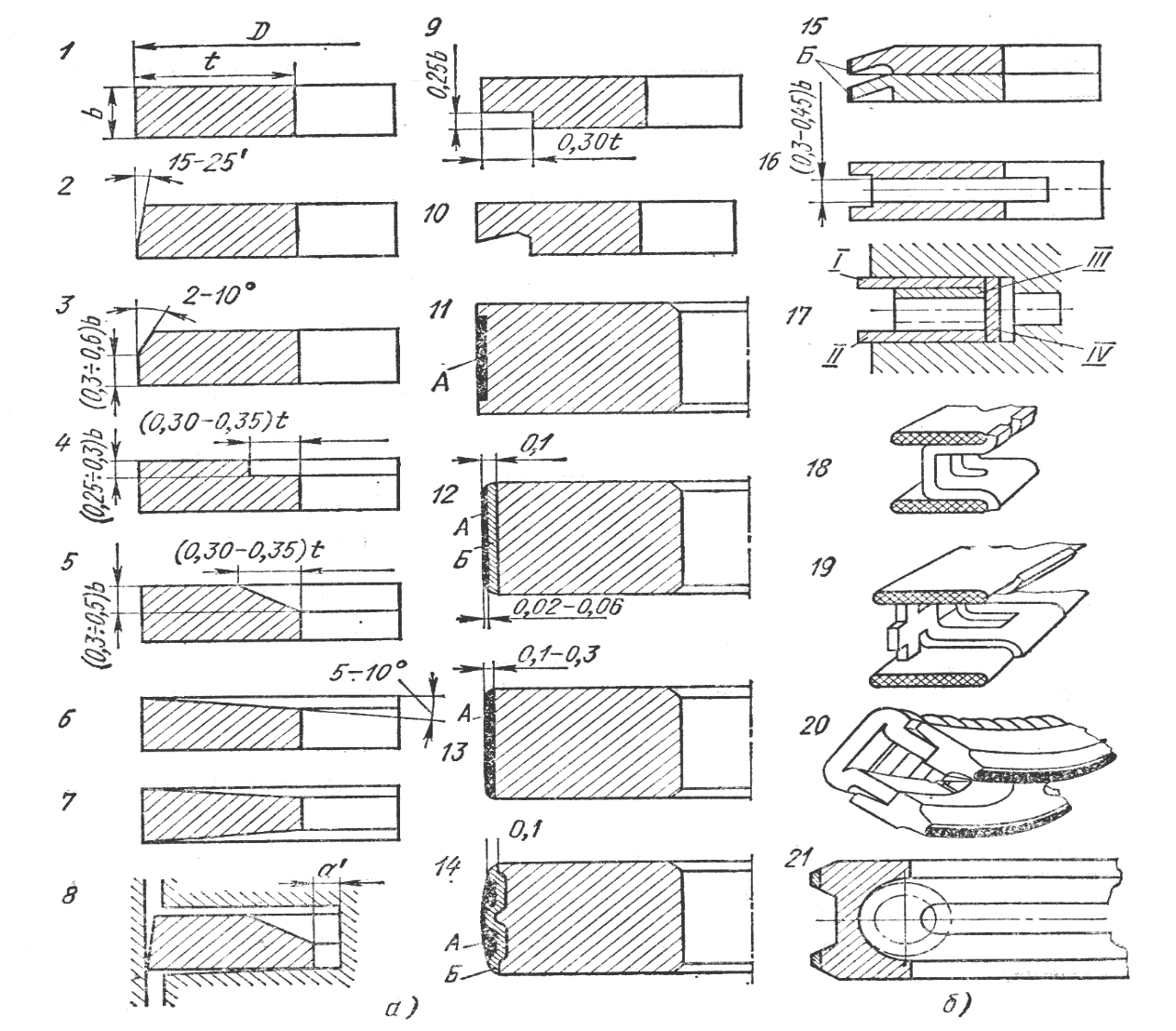

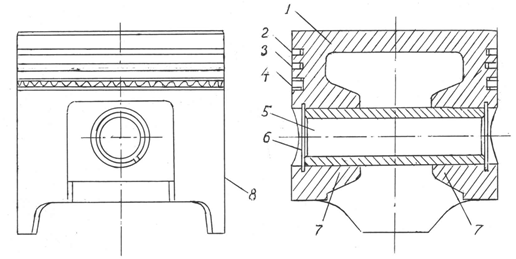

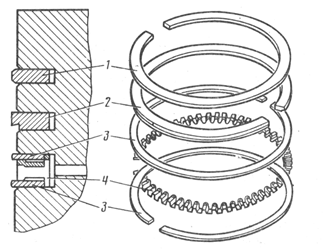

Лабораторная работа № 4Поршни двигателей внутреннего сгорания Цель работы - изучение конструктивных особенностей поршней двигателей внутреннего сгорания, предназначенных для установки на автомобили. - составляющие элементы поршневой группы; Поршневая группа является одной из основных, определяющих как выполнение рабочего процесса, так и моторесурс двигателя внутреннего сгорания. Между поршнем, гильзой и головкой цилиндров в период работы двигателя образуется переменный объем, в который, в бензиновом двигателе, поступает рабочая смесь (топлива с воздухом), обеспечивающая после сгорания топлива положительную индикаторную работу. В дизельном двигателе цилиндр заполняется свежим зарядом воздуха, а топливо подается в конце процесса сжатия и сгорает при ходе поршня около верхней мертвой точки. Давление рабочего тела (смесь газов, полученных в результате выполнения рабочего процесса) в цилиндре, возникающее от сгорания топлива в период движения поршня от верхней мертвой точки к нижней, передается через шатун на кривошип коленчатого вала. Воспринимая это давление, он передает положительную работу цилиндра внешней нагрузке. То есть поршень является одной из деталей, без которой нет возможности осуществить преобразование тепловой энергии сгорания топлива в механическую и поступательное движения во вращательное коленчатого вала с выходом на внешнюю нагрузку. На рис 1 представлена поршневая группа бензинового двигателя с неохлаждаемым поршнем. В поршневую группу входит поршень 1, компрессионные 2 и маслосъемные 3 кольца, поршневой палец 4 и стопорные кольца 5. Верхняя часть поршня между сечениями II и III называется головкой, нижняя часть между сечениями I и II – юбкой (направляющей). Головка поршня имеет днище 6 и цилиндрическую стенку 7, в которой располагаются компрессионные и маслосъемные кольца. В средней части поршня расположены бобышки 8, в отверстия которых вставляется поршневой палец и стопорные кольца. Поршневая группа соединяется поршневым пальцем с шатунной группой 9. В охлаждаемом поршне дополнительно имеются детали системы охлаждения его маслом от смазочной системы двигателя, что будет подробно рассмотрено далее. Форма верхнего торца поршня (днище) в большинстве случаев выполнена в виде камеры необходимой для сгорания топлива. Стенки ее воспринимают давление и температуру рабочих газов в цилиндре и передают другим элементам поршневой группы и далее, через боковые поверхности юбки и поршневые кольца, гильзе цилиндров. В период работы бензинового двигателя в каждом рабочем цикле на поршень действует переменное давление газов от 0,01 до 8 МПа и температура их - от 50 до 25000 С. Суммарное максимальное давление на поршень составляет от 3 до 8 т. (30…80 кН). У дизельных двигателей эти параметры соответственно составляют 0,01…12 МПа, 50…20000 и 50…100 кН.  Рисунок 1 - Поршневая группа бензинового двигателя с неохлаждаемым поршнем: I – сечение нижнего торца поршня; II - сечение поршня по нижней плоскости канавки маслосъемного кольца; III - сечение по верхнему торцу поршня; 1 – поршень; 2 – компрессионные кольца; 3 – маслосъемные кольца; 4 – поршневой палец; 5 – стопорные кольца; 6 – днище; 7 – цилиндрическая стенка; 8 – бобышки, 9 – шатунная группа; D – диаметр поршня; H – высота поршня; H1– расстояние от нижнего торца поршня до оси расточки бобышек под поршневой палец;H2 - расстояние от нижнего торца поршня до нижней плоскости канавки маслосъемного кольца;b0 – расстояние между бобышками; lп – длина поршневого пальца; dв – внутренний диаметр поршневого пальца;dн– наружный диаметр поршневого пальца;h – жаровой пояс головки поршня; hn – высота перемычки под верхним компрессионным кольцом; hd – толщина днища поршня; a – толщина верхней головки шатуна Так как на поршень действуют давление и температура довольно высокого уровня и с переменными величинами, то металл поршня испытывает значительные переменные механические и термические напряжения. Для примера на рис. 8 показано температурное состояние поршня одного из бензиновых двигателей. Максимальная температура его 4000 С достигает в центре днища. Обеспечение надежной работы поршневой группы в этих условиях представляет собой сложную задачу, решить которую возможно в тщательно отработанной конструкции с подбором специальных сплавов металлов. Отсюда следует сделать вывод и о том, что необходимо строго следить за соблюдением правил эксплуатации. - назначение поршневой группы; Поршневая группа выполняет следующие функции: воспринимает давление газов в цилиндре и преобразует его в поступательное движение с последующей передачей шатуну и коленчатому валу; является частью камеры сгорания, определяющей качество процесса сгорания топлива; создает барьер передачи тепла из рабочего объема к гильзе; компенсирует боковое давление при своем движении, возникающее от наклонного положения шатуна и передает его стенкам цилиндра; препятствует поступлению смазочного масла в камеру сгорания. обеспечивает газовую плотность рабочего объема, заключенного между головкой поршня, гильзой и головкой цилиндров; обеспечивать минимальный износ трущихся поверхностей в условиях полусухой смазки. - требования предъявляемые к поршневой группе;Поршневой группа должна иметь: надежность конструкции, определяемая механическими и термическими допускаемыми напряжениями материала; минимальный вес, необходимый для снижения сил инерции; малый коэффициент трения, высокую износостойкость трущихся поверхностей; оптимальность формы камеры сгорания, частично расположенной в поршне; надежность газового и масляного уплотнений между поршнем и гильзой; низкий температурный уровень головки поршня, необходимый для более полного использования прочности материала и надежной работы колец; минимальную теплопередачу от газов к стенкам и высокую теплопроводность внутри материала; минимальный температурный коэффициент температурного удлинения. - материалы, применяемые для изготовления деталей поршневой группы; Поршень. Основными материалами для поршней являются алюминиевые сплавы, серый чугун и высокопрочный чугун. Первые имеют обозначение АЛ 1…4 и АЛ 10…25; вторые – СЧ 21-40, СЧ 24-44, СЧ 35-56; третьи – ВЧ 40-10, ВЧ 45-5 и др. Алюминиевые сплавы содержат кремний в количестве 11…26 %, медь – до 6% и другие легирующие примеси в небольшом количестве, такие как фосфор, никель, хром, магний. Увеличение содержания кремния приводит к увеличению механической прочности, твердости, жаропрочности, износостойкости и к уменьшению коэффициента трения. Однако при этом снижается усталостная прочность, что ограничивает добавку кремния. К положительным качествам алюминиевых сплавов в сравнении с чугунами относится меньшая плотность (в 2,5…2,8 раза), позволяющая снизить инерционные нагрузки на детали кривошипно-шатунного механизма и их трущиеся поверхности на 10…20%. В случае применения алюминиевых поршней при уменьшении температуры их на нагрузках меньших, чем на номинальном режиме и на холостых частотах вращения коленчатого вала, зазор между поршнем и гильзой цилиндра увеличивается в 2…3 раза, что приводит к ухудшению компрессии и увеличению утечек газа и масла. Увеличивается расход топлива, масла, износ поверхностей трения поршня, колец и гильзы. Появляются стуки поршней о гильзу при их перекладке в ВМТ. Чугунные поршни обладают противоположными свойствами. Особо положительным свойством является меньший коэффициент температурного удлинения материала. Поршневые кольца. Для поршневых колец применяется преимущественно модифицированный чугун. Для уменьшения их износа с наружной стороны они покрываются хромом и приработочным слоем олова. В зарубежных странах широко распространены плазменные покрытия трущихся поверхностей колец сплавами хрома, никеля, меди и др. В последнее время на автомобильных бензиновых двигателя нашли широкое применение стальные тонкостенные составные маслосъемные кольца из сталей 50ХФА, 60Г и др. с применением хромирования, фасфатирования и закалки их. Есть прогрессивные примеры применения в практике двигателестроения стальных, уменьшенных в два раза по толщине, компрессионных колец. Основное их назначение - уменьшение механических потерь и износ гильз цилиндров. Поршневой палец. Поршневые пальцы изготавливают из сталей 15ХА, 12ХН3А, !8Х2Н4МА и др. которые применимы для цементации с последующей закалкой, что необходимо для создания слоя высокой твердости на трущейся поверхности с относительно мягкой и прочной сердцевиной детали. - виды камер сгорания, расположенных в донышке поршня; На рис. 3. показана открытая камера сгорания типа «Гессельман» с центральным расположением форсунки. Она характеризуется выпуклым конусом в центре днища поршня и плоским периферийным выступом. Профиль КС выполнен по конфигурации топливной струи, что позволяет ей перемещаться, не касаясь стенок и достаточно равномерно перемешиваться с воздухом. Это обеспечивает высокую скорость и полноту процесса сгорания. Скорость движения топливной струи составляет 200…400 м/с поэтому вся масса топлива при его сгорании расположена в периферийном углублении КС. В центральной части топливо практически отсутствует, поэтому, находящийся там воздух вытесняется в зону его горения упомянутым выпуклым конусом. Подобно конусу кольцевой выступ позволяет переместить воздух из периферии КС в основной объем (углубление камеры сгорания), где происходит основной процесс сгорания топлива.  Рисунок3 - Поршень с открытой камерой сгорания типа “Гессельман” и струйным охлаждением днища.- температурное состояние поршней и мероприятия его снижения; Принудительный поток тепла от газов в стенки КС в результате разницы температур порядка 1500…20000 С, несмотря на кратковременность процесса, приводит к значительному увеличению температуры материала поршня. В большей степени это относится к головке той ее части которая ближе к верхнему торцу поршня. С увеличением расстояния от верхнего торца к нижнему уровень температур снижается в результате передачи тепла (охлаждения) от колец и юбки поршня к охлаждающей жидкости через стенки гильзы цилиндра. Часть тепла передается к шатуну. Типичный характер изменения температуры по образующей алюминиевого и чугунного поршней приведен на рис. 4. Изношенные кольца можно заменить при переборке двигателя. Однако частая замена поршней нежелательна, так как их стоимость на порядок больше чем колец. В связи с изложенным возникает необходимость в упрочнении головки поршня или в принятии мер к снижению ее температуры.  Рисунок 4 - Изменение температуры алюминиевого и чугунного поршней автомобильного двигателя вдоль образующей на полной мощности Для уменьшения износа поверхностей применяются термостойкие вставки (см. рис. 5) в районе колец и охлаждение головки поршня.  Рисунок 5 - Эскизы упрочнения головки поршня в районе установки поршневых колец: а – термостойкие вставки; б – термостойкое кольцо с дополнительной вставкой для колец На рис. 5а приведены примеры таких вставок для одного или двух компрессионных колец. Их установка в поршень производится при изготовлении заготовки его методом отливки. Применяется также и термостойкое кольцо, присоединяемое к головке поршня с помощью электронно-лучевой сварки (см. рис. 5 б). Для упрочнения днища поршня (необходимость определяется уменьшением прочности материала при высоких температурах) и бобышек, куда вставляется поршневой палец, применяются ребра, расположенные между ними (см. рис. 10).Ранее отмечалось, что отрицательным для алюминиевых сплавов является их почти в два раза больший коэффициент термического расширения, чем у чугуна. На рис. 6 показано, что вредное влияние нестабильности диаметра юбки с изменением температуры материала, возможно уменьшить за счет косых и горизонтальных разрезов вдоль и поперек оси поршня. Это находит применение для алюминиевых сплавов с высоким содержанием кремния, т.е. для материалов с высоким уровнем упругой деформации. Чтобы существенно уменьшить разницу в термическом расширении алюминия и чугуна, применяются, стальные бандажи и перфорированные тонкостенные цилиндры (см. рис. 7), залитые в тело юбки и нижней части головки. При увеличении температуры они, за счет упругой деформации алюминия, уменьшают линейное расширение юбки, стабилизируя зазор между юбкой и гильзой цилиндра. При снижении температуры уменьшение диаметральных размеров также сдерживается. В случае применения разрезов юбки поршня контакт его с гильзой допускается с небольшим натягом. При увеличении температуры продольный разрез уменьшается за счет упругого сжатия юбки, чем компенсируется ее увеличение по диаметру. С уменьшением температуры разрез увеличивается. - охлаждение поршней; Для уменьшения температуры головок поршней применяется их охлаждение маслом, поступающим в детали движения для смазки подшипников двигателя. Существует три вида схем охлаждения: струйное, циркуляционное, конвективное. Струйное охлаждение показано на рис. 3. Масло из масляное системы поступает под давлением в форсунку через сверление в стержне шатуна. Распыленное масло после форсунки попадают на внутренние поверхности днища поршня, охлаждая его, и затем стекает в поддон масляной системы. На рис. 5 и 12 приведены циркуляционные схемы охлаждения поршня. Масло, поступающее для охлаждения поршня, после канала в стержне шатуна, проходит через отверстие в стакане, расположенном во вставке поршня. Далее через горизонтальные каналы между поршнем и вставкой оно поступает в полость охлаждения головки. После нагрева оно стекает вниз через зазор между головкой и вставкой. Более наглядно можно видеть циркуляционное охлаждение на примере поршня двигателя типа Д 49, устанавливаемого на карьерные самосвалы. Конвективное охлаждение показано на рис. 6, где масло находится в замкнутом объеме и служит передаточным звеном тепла от головки поршня к тронку, гильзе цилиндров и в охлаждающую двигатель жидкость.  Рисунок 6 - Поршень бензинового двигателя, в котором применены ребра между донышком и бобышками и разрезная юбка  Рисунок 7 - Поршни карбюраторных двигателей с терморегулированием направляющего пояса: а – биметаллический с поперечными прорезями и окнами в зоне бобышек, перекрытыми залитыми стальными пластинами; б – биметаллический с поперечными прорезями и с залитыми перфорированными пластинами; в и г – с цилиндрическими вставками  Рисунок 8 - Поршень двигателя Д49 с циркуляционным охлаждением: 1 – шпилька; 2 – втулка; 3 –палец поршневой; 4 – кольцо стопорное; 5 – кольцо уплотнительное; 6 – головка поршня; 7 – кольцо компрессионное; 8 – кольцо маслосъемное; 9 – тронк поршня; 10 – стакан; 11 – пружина; 12 – гайка; а – полость охлаждения; б – отверстие подвода масла в полость охлаждения; в – отверстие слива масла из полости охлаждения - конструктивные разновидности поршневых колец; Поршневые кольца относятся к лабиринтному типу уплотнений с упругими подвижными элементами. Они испытывают механические и термические нагрузки и силы трения. От общих внутренних механических потерь на трение колец и поршней приходится 50…60%. Через компрессионные кольца отводится 50…60% тепла, передающегося от поршня к контактирующим с ним поверхностям. На прилагаемом рисунке приведены наиболее распространенные профили поперечного сечения компрессионных и маслосъемных колец. Компрессионные кольца устанавливаются в канавки в верхней части поршня. Маслосъемные кольца располагаются ниже компрессионных колец. Компрессионные кольца (см. рис. 13а) могут быть: с цилиндрической наружной поверхностью (поз. 1,4,7,9…13); с ускоренной приработкой (поз. 2) – «минутные», имеющие коническую наружную поверхность (угол наклона образующей 15…20’); с пониженной склонностью к заеданию в канавках поршня (поз. 6 и 7); с повышенным воздействием на масляную пленку гильзы (поз. 8…10): «торсионные», скребковые и скребковые с подрезами. Для повышенной износостойкости верхние кольца покрываются пористым хромом или наносят молибденовый слой толщиной до 0,25 мм (поз. 11…14),  Рисунок 9 - Конструктивные формы колец: А – молибденовый слой; Б – хромовый слой Для ускорения приработки колец им придают бочкообразную форму со стрелой прогиба образующей 5…10 мкм. Маслосъемные кольца показаны на рис. 13б. Они могут быть шлицованные и стальные многоэлементные. Для увеличения срока службы они покрываются по наружному диаметру хромом. Большое распространение получили составные маслосъемные кольца (см. поз. 17…20) из трех и четырех элементов: двух кольцевых стальных дисков I и II и одного или двух расширителей (осевого III и радиального в виде многогранной ленты IV). - особенности конструкции деталей поршневой группы двигателя ГАЗ-2401; На рис. 10 показана поршневая группа двигателя ГАЗ-2401 в сборе. Она состоит из поршня 1, поршневых колец 2…4, поршневого пальца 5 и пружинных кольцевых стопоров 6, ограничивающих перемещение поршневого пальца. Днище поршня плоское толщиной 9…10 мм. Оно воспринимает давление и температуру газов в цилиндре, т. е. в нем создаются напряжения изгиба и термические напряжения. Тепло воспринимаемое наружной поверхностью днища от газов передается вертикальным стенкам поршня, гильзе и далее в охлаждающую жидкость двигателя. через отверстия в поршне попадает в картер.  Рисунок 10 - Поршневая группа двигателя ГАЗ-2401: 1 - поршень; 2 – верхнее компрессионное кольцо, 3 – нижнее компрессионное кольцо; 4 – маслосъемное кольцо; 5 – поршневой палец; 6 – стопорное кольцо; 7 – бобышки; 8 – тронк (юбка) поршня  Рисунок 11 - Расположение поршневых колец на поршне двигателя ГАЗ-2401: 1 – верхнее компрессионное кольцо; 2 – нижнее компрессионное кольцо; 3 – диск маслосъемного кольца; 4 - расширитель маслосъемного кольца Верхние два компрессионные кольца 2 и 3 (см. рис. 15) обеспечивают плотность рабочего объема, не допуская проникновение газов из камеры сгорания в картер двигателя. Кольцо 2 прямоугольного сечения. Наружная вертикальная поверхность его покрыта слоем пористого хрома с последующим нанесением приработочного слоя олова. Кольцо 3 не имеет хромового покрытия. Кроме газового уплотнения оно частично выполняет функции маслосъемного кольца за счет наличия острой нижней наружной кромки. Давлением газа компрессионные кольца прижимаются к нижней плоскости канавки и к поверхности гильзы. Наибольшее давление испытывает верхнее кольцо. На него приходится 75 % общей нагрузки. Маслосъемное кольцо 4 предназначено для ограничения попадания масла в камеру сгорания. Оно состоит из четырех стальных деталей: двух кольцевых дисков 3, одного осевого расширителя 4 и одного радиального расширителя 5. Рабочая поверхность кольцевых дисков покрыта хромом. При движении поршня к нижней мертвой точке (НМТ) масло счищается с зеркала гильзы кольцевыми дисками. Скапливаясь под верхним и нижним кольцами, оно Для передачи усилия давления газов к поршневому пальцу в средней части поршня выполнены бобышки 7 (см. рис. 14), в которых выполнены расточки под поршневой палец и кольцевые канавки – для стопорных колец. Стопорные кольца ограничивают перемещение поршневого пальца вдоль оси, что исключает касание его поверхности гильзы. Они имеют вид плоского кольца с разрезом и изготовлены из материала применяемого для изготовления пружин. Вблизи разреза имеются отверстия, необходимые для приспособления при проведении монтажных работ. В холодном состоянии зазор между поршневым пальцем и бобышками отсутствует. В прогретом двигателе, ввиду различного линейного расширения их материалов, появляется зазор. Он обеспечивает возвратно-вращательное движение пальца в расточках бобышек при угловых перемещениях шатуна (палец плавающего типа) дополнительно к относительному перемещению сопряженных деталей в подшипнике верхней головки. Список используемой литературы Орлин А.С. Двигатели внутреннего сгорания, М,; Машиностроение, 1990. Гуревич А.М. Тракторы и автомобили, - М,; Колосс,1978. Ховах М.С. Автомобильные двигатели, - М,; Машиностроение, 1977. Луканин В.Н., Алексеев И.В., Шатров М.Г. Двигатели внутреннего сгорания, М,; Высшая школа, 1995. |