Лабораторная работа №8 по дисциплинам «Механическое оборудование. Лабораторная работа 8 по дисциплинам Механическое оборудование карьеров иГорные машины Автогрейдеры

Скачать 1.27 Mb. Скачать 1.27 Mb.

|

|

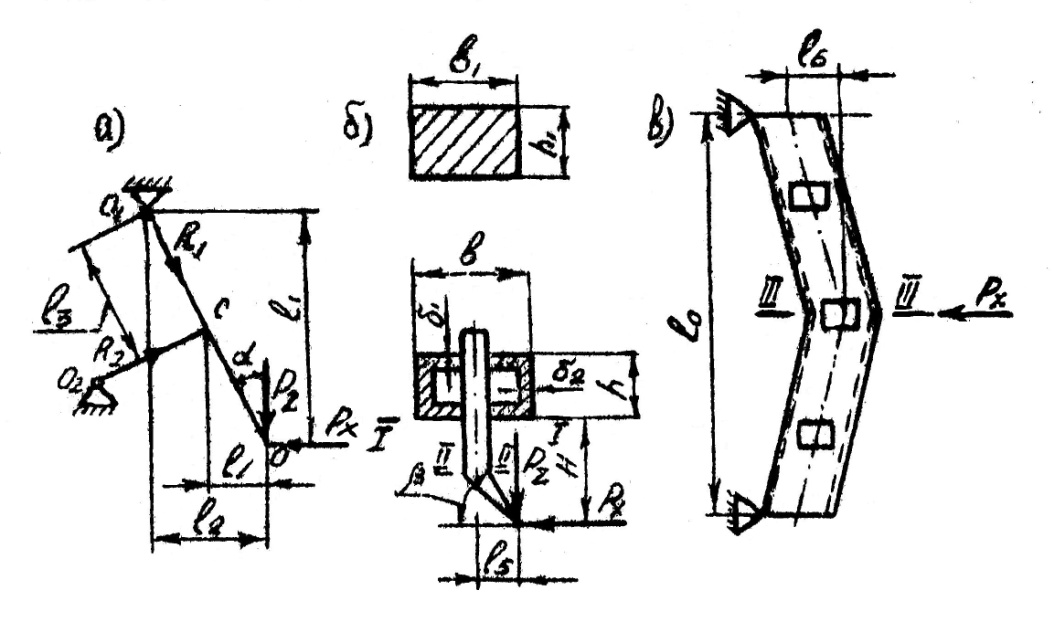

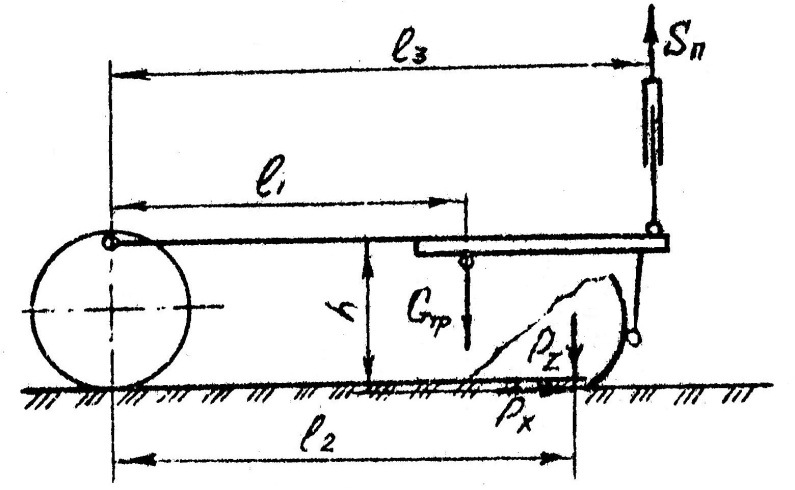

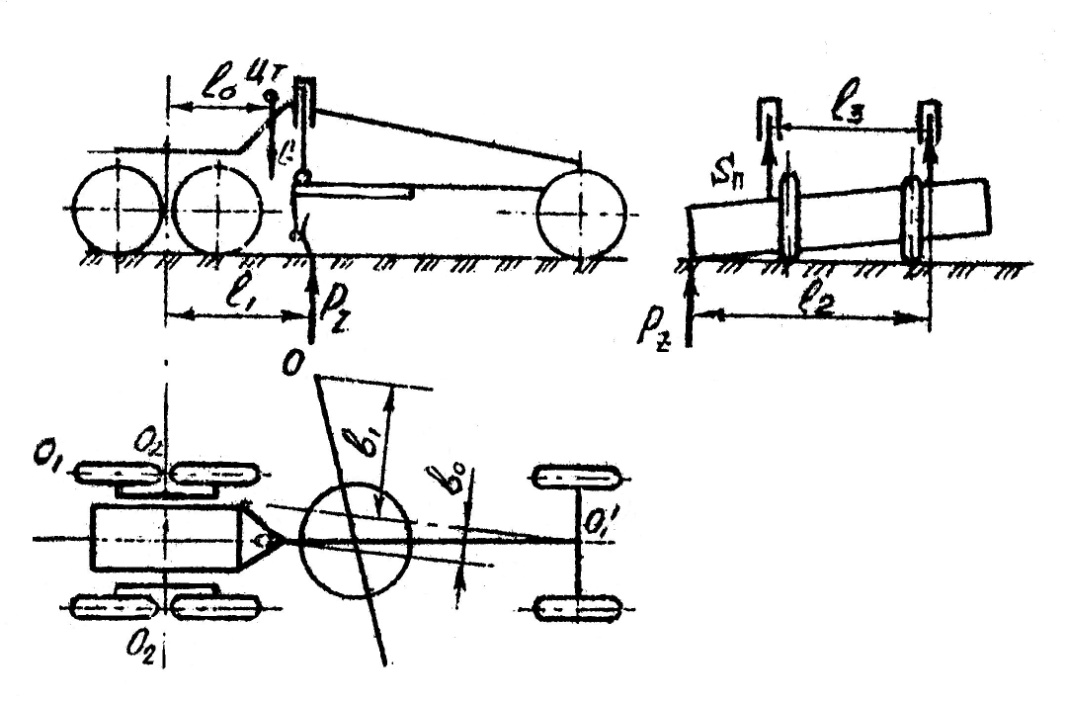

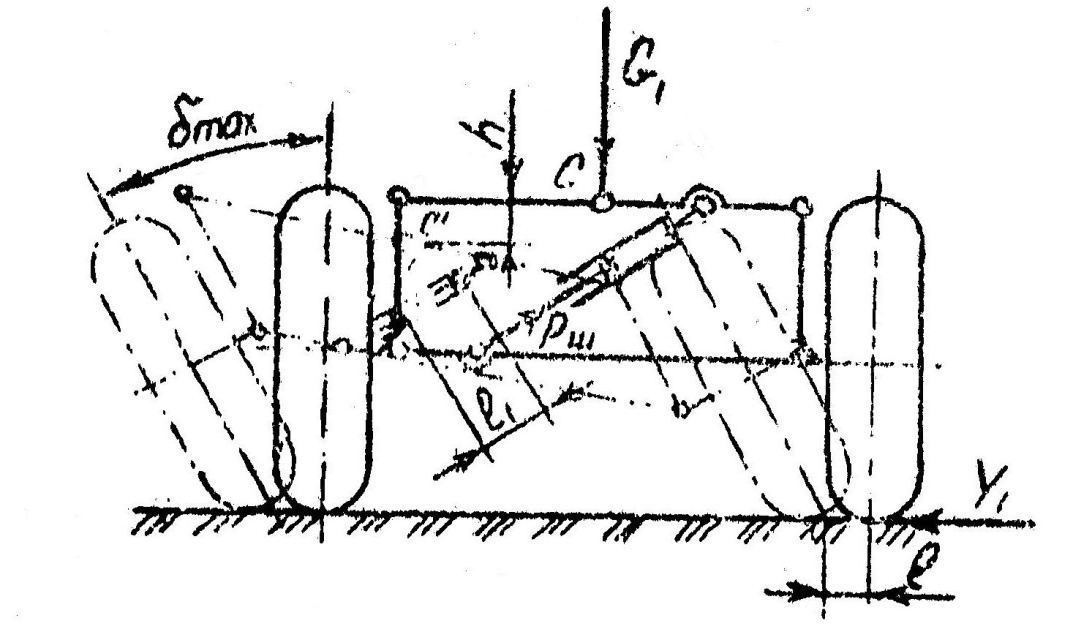

6. Расчет производительности автогрейдера Эксплуатационная производительность автогрейдера при возведении земляного полотна автомобильной дороги за счет грунта, вырезаемого из кювета:  где L – длина участка насыпи, м (принимается L = 1000 м); F – площадь поперечного сечения насыпи,  , равна двум площадям заданного кюветом с учетом разрыхления грунта; , равна двум площадям заданного кюветом с учетом разрыхления грунта; = 0,75-0,90 – коэффициент использования рабочего времени; = 0,75-0,90 – коэффициент использования рабочего времени; – продолжительность времени рабочего цикла, мин. – продолжительность времени рабочего цикла, мин. здесь  – число проходов (за один проход принимаются проходы вперед и назад) при копании, перемещении, призмы волочения и отделке земляного полотна; – число проходов (за один проход принимаются проходы вперед и назад) при копании, перемещении, призмы волочения и отделке земляного полотна; – время, затрачиваемое на разворот автогрейдера ( – время, затрачиваемое на разворот автогрейдера ( = 5-6 мин); = 5-6 мин); , ,  – средние действительные скорости движения автогрейдера на первой и высшей рабочих передачах, м/с. – средние действительные скорости движения автогрейдера на первой и высшей рабочих передачах, м/с.Число проходов  определяется следующим образом: определяется следующим образом:  где  = 1,5-1,7 – коэффициент перекрытия проходов автогрейдера при зарезании грунта; = 1,5-1,7 – коэффициент перекрытия проходов автогрейдера при зарезании грунта; – площадь сечения стружки, – площадь сечения стружки,  . . здесь  = 0,8-0,9 – коэффициент использования силы тяги автогрейдера; = 0,8-0,9 – коэффициент использования силы тяги автогрейдера;  – номинальная сила тяги, кН; – номинальная сила тяги, кН; – силы сопротивления, кН; – силы сопротивления, кН; – коэффициент удельного сопротивления грунта резанию, кПа. – коэффициент удельного сопротивления грунта резанию, кПа.Число проходов  при перемещении грунта при перемещении грунта где  = 1,15 – коэффициент перекрытия проходов при перемещении грунта; = 1,15 – коэффициент перекрытия проходов при перемещении грунта; – среднее потребное перемещение грунта, м ( – среднее потребное перемещение грунта, м ( = 3 м); = 3 м); – перемещение грунта за один проход, м ( – перемещение грунта за один проход, м ( = 1,6-3,1). = 1,6-3,1).Число проходов  ориентировочно принимается 6-10 (тяжелые - легкие автогрейдеры). Значения скорости ориентировочно принимается 6-10 (тяжелые - легкие автогрейдеры). Значения скорости  , ,  при номинальной силе тяги при номинальной силе тяги   где  , ,  – величина буксования на первой и высшей рабочей передаче ( – величина буксования на первой и высшей рабочей передаче ( = 20%, = 20%,  = 5%). = 5%).7. Расчет рабочего оборудования автогрейдера 7.1. Определение действующих сил Схема нагружения автогрейдера при расчете тяговой рамы показана на рис.7. На конец режущей кромке "0" ножа отвала действуют усилия,  . На автогрейдер так же действуют боковые реакции . На автогрейдер так же действуют боковые реакции  и нормальные реакции грунта и нормальные реакции грунта  определенные ранее. определенные ранее. Рис. 7. Схема сил для расчета кирковщика; а – кронштейн, б – зуб, в – поперечная балка Величина  (кН) составляет (кН) составляет  где  – максимальный коэффициент сцепления для выбранного давления воздуха в шинах, принимается по рекомендациям [1]; – максимальный коэффициент сцепления для выбранного давления воздуха в шинах, принимается по рекомендациям [1]; – равнодействующая сил инерции, кН; – равнодействующая сил инерции, кН; здесь  – коэффициент динамичности ( – коэффициент динамичности ( = 1,2-1,5). Величина = 1,2-1,5). Величина  (кН) определяется как (кН) определяется как  7.2. Расчет отвала Расчет отвала можно производить, рассматривая случай нагружания его максимальной реакцией грунта  , приложенной на конце отвала, находящегося в положении наибольшего выноса в сторону относительно кронштейнов (см. рис. 6). При этом считают, что сила , приложенной на конце отвала, находящегося в положении наибольшего выноса в сторону относительно кронштейнов (см. рис. 6). При этом считают, что сила  действует по оси симметричной отвалу, изгибая его в горизонтальной плоскости, и пренебрегают напряжениями, возникающими в нем от кручения. Таким образом, расчет отвала сводится к расчету его на изгиб как консоли. действует по оси симметричной отвалу, изгибая его в горизонтальной плоскости, и пренебрегают напряжениями, возникающими в нем от кручения. Таким образом, расчет отвала сводится к расчету его на изгиб как консоли. Изгибающий момент в опасном сечении I-I  (4) (4)где  – длина консольного конца отвала при его максимальном боковом смещении относительно кронштейнов. – длина консольного конца отвала при его максимальном боковом смещении относительно кронштейнов. Под действием силы  в волокнах правой части сечения (то есть расположенной справа от нейтральной линии 0-0) возникнут напряжения растяжения, а в волокнах левой части сечения – напряжения сжатия. в волокнах правой части сечения (то есть расположенной справа от нейтральной линии 0-0) возникнут напряжения растяжения, а в волокнах левой части сечения – напряжения сжатия.Для определения моментов сопротивления зоны растяжения сечения  и зоны сжатия и зоны сжатия  необходимо определить расположение центральной линии 0-0 сечения. Оно определяется расстояниями а и в от нейтральной линии до крайних точек сечения: необходимо определить расположение центральной линии 0-0 сечения. Оно определяется расстояниями а и в от нейтральной линии до крайних точек сечения:   где  – средний радиус кривизны сечения отвала; – средний радиус кривизны сечения отвала;𝜆 – центральный угол дуги отвала, рад. Момент инерции сечения I-I  где δ – толщина отвала. Тогда моменты сопротивления зон растяжения и сжатия сечения определяются по выражениям   а нормальные напряжения в волокнах будут следующими: в растянутых  . .в сжатых  . .Полученные напряжения необходимо сравнить с допускаемыми и убедиться, что они не превышают последних. 7.3. Расчет кирковщика При расчете кирковщика в качестве расчетного принимают такое его положение, когда он заглублен в грунт и сила тяги воспринимается среднем зубом (или двумя средними при пятизубом кирковщике). Расчету на прочность подвергаются кронштей кирковщика, поперечная балка и зубья. Кронштейн при указанном выше допущении рассчитывают на передачу полного тягового усилия. На рис. 7 показана наиболее часто встречающая схема кирковщика и указаны действующие на него силы. Величины реакций в кронштейне кирковщика определяются из выражений  ; ;   ; ;  . .Максимальные напряжения на стержни кронштейна 0-0 возникают в сечении, проходящим через точку С:  где W и F – соответственно момент сопротивления и площадь поперечного сечения стержня. Зуб кирковщика находится под изгибающим воздействием горизонтальной составляющей реакции грунта  , принимаемой равной максимальной тяговой силе и вертикальной составляющей , принимаемой равной максимальной тяговой силе и вертикальной составляющей  . Последняя определяется как . Последняя определяется как  где 𝛽 – угол наклона режущей грани зуба. Изгибающий момент в опасном сечении I-I  момент сопротивления сечения  напряжения в сечении  Таким же образом подсчитывается напряжения в сечении II-II. Расчетные величины напряжений не должны превышать допустимого. При расчете поперечной балки кирковщика ее условия рассматривают как прямую. Балка подвергается воздействию изгибающих моментов вертикальной и горизонтальной плоскостях и крутящего момента. Моменты возникают от сил  и и  , приложенных к среднему зубу. , приложенных к среднему зубу.Опасным являются сечения III-III:    Под действием этих нагрузок в сечении III-III возникают нормальные и касательные напряжения. Нормальные напряжения  где  и и  – моменты сопротивления сечения между относительно осей z и x: – моменты сопротивления сечения между относительно осей z и x:  Касательные напряжения  где  – момент сопротивления сечения кручению. – момент сопротивления сечения кручению.Для тонкостенного профиля сечения, имеющего место в данном случае, величина  составляет составляет  где  – площадь, заключенная внутри средней линии профиля сечения. – площадь, заключенная внутри средней линии профиля сечения.Для прямоугольного сечения  тогда  Определение максимального напряжения и проверка прочности сечения производится по формуле   8. Расчет механизмов управления 8.1. Механизм подъема отвала В современных конструкциях автогрейдеров механизм подъема отвала выполняется с передачей вертикального движения шарнирам подвески тяговой рамы либо через шток гидроцилиндра, либо через зубчатую рейку и телескопическую тягу. Расчет механизма подъема отвала включает: определение подъемного усилия  , по которому затем производиться подсчет потребляемой для подъема отвала мощности; определение максимальной нагрузки для последующего расчета механизма подъема отвала на прочность. , по которому затем производиться подсчет потребляемой для подъема отвала мощности; определение максимальной нагрузки для последующего расчета механизма подъема отвала на прочность.При определении подъемного усилия  в качестве расчетного принимают положение, при котором производится подъем заглубленного одним концом отвала, расположенного перпендикулярно продольной оси автогрейдера. На отвал действуют вертикальная составляющая реакция грунта в качестве расчетного принимают положение, при котором производится подъем заглубленного одним концом отвала, расположенного перпендикулярно продольной оси автогрейдера. На отвал действуют вертикальная составляющая реакция грунта  , препятствующая его подъему, и горизонтальная составляющая , препятствующая его подъему, и горизонтальная составляющая  , величины которых соответствуют найденным по формулам (2) и (3). Величина силы , величины которых соответствуют найденным по формулам (2) и (3). Величина силы  составила (рис. 8) составила (рис. 8)  где  – сила тяжести тяговой рамы, поворотного круга и отвала с грунтом, сосредоточенная в центре тяжести системы. – сила тяжести тяговой рамы, поворотного круга и отвала с грунтом, сосредоточенная в центре тяжести системы. Рис. 8. Схема сил для определения подъемного усилия в механизме подъема отвала Обычно скорость вертикального перемещения отвала назначают исходя из времени, потребного для своевременного его выглубления и предупреждающего перегрузку двигателя, в пределах 0,15-0,18 м/с. При использовании автоматических устройств, обеспечивающих выдерживание профиля дороги, скорость подъема отвала может быть повышена. Однако, если эта скорость превышает 0,2 м/с, при расчете подъемного усилия должны быть дополнительно учтены инерционные силы, возникающие в момент подъема отвала. Учет этих сил производится с помощью коэффициента динамичности. Расчет детали механизма подъема отвала на прочность производится на максимальную нагрузку, которая возникает в положении упора ножа в грунт при его заглублении (рис. 9).  Рис. 9. Схема для определения максимальной нагрузки при расчете механизма подъема отвала на прочность Усилие заглубления рассчитывают исходя из максимального значения величины условной вертикальной реакции  на конце ножа в точке 0, при котором сохраняется равновесие автогрейдера. Положение точки 0 приложение реакции на конце ножа в точке 0, при котором сохраняется равновесие автогрейдера. Положение точки 0 приложение реакции  относительно продольной оси автогрейдера меняется в зависимости от угла захвата отвала. В связи с этим меняются величины плеч устойчивости автогрейдера против опрокидывания под действием усилия заглубления. относительно продольной оси автогрейдера меняется в зависимости от угла захвата отвала. В связи с этим меняются величины плеч устойчивости автогрейдера против опрокидывания под действием усилия заглубления. При углах захвата, близких к  , происходит отрыв от грунта колес передней оси, и автогрейдер стремится опрокинуться вокруг оси , происходит отрыв от грунта колес передней оси, и автогрейдер стремится опрокинуться вокруг оси  , являющейся осью балансира. При этом вертикальная реакция на нож , являющейся осью балансира. При этом вертикальная реакция на нож где G – сила тяжести автогрейдера. При углах захвата, меньших  , приподнимается одно из передних колес, и опрокидывание автогрейдера происходит вокруг осей , приподнимается одно из передних колес, и опрокидывание автогрейдера происходит вокруг осей  или или  . При этом . При этом  Величину реакции в шарнире подъема тяговой рамы (считая ее направление вертикальным и пренебрегая веса тяговой рамы) можно определить из выражения  Принятое допущение идет в запас прочности. Здесь плечо  следует взять соответствующим крайнему смещению отвала относительно поворотного круга, а величину следует взять соответствующим крайнему смещению отвала относительно поворотного круга, а величину  – максимальной. – максимальной. Проверки на прочность подлежат, прежде всего, штоки гидроцилиндров или телескопические тяги. Они проверяются на сжатие с учетом продольного изгиба:  где F – площадь сечения штока или тяги; K – коэффициент уменьшения основного напряжения в зависимости от гибкости стержня. Проверке на прочность подвергаются также шарниры, подвески, кронштейны и другие детали, нагружаемые при действии механизмом подъема отвала. 8.2. Механизм наклона колес Автогрейдеры с колесной схемой 1x2x3 обычно снабжаются механизмом наклона передних колес, который делает направления реакции грунта всегда перпендикулярным к осям этих колес. При действии на отвал боковой силы и при работе автогрейдера на поперечных уклонах наклонное положение передних колес увеличивает устойчивость автогрейдера, обеспечивает лучшие условия нагружения подшипников колес, снижает величину радиуса поворота, а также облегчает работу рулевого управления. В современных конструкциях автогрейдерах механизм наклона передних колес позволяет осуществить их наклон по отношению к вертикальной оси до 30°. На автогрейдерах со всеми ведущими осями механизм наклона колес не устанавливается. Величина необходимого наклона колес  может быть определена по схеме сил на рис. 10. Равнодействующая R, являющаяся геометрической суммой сил тяжести может быть определена по схеме сил на рис. 10. Равнодействующая R, являющаяся геометрической суммой сил тяжести  , приходящейся на передний мост автогрейдера, и боковой силы , приходящейся на передний мост автогрейдера, и боковой силы  , определяемой по формуле (4), должна быть равной, направленной противоположно реакции грунта на колесо и составлять с его осью прямой угол. Из рассмотрения силового треугольника следует , определяемой по формуле (4), должна быть равной, направленной противоположно реакции грунта на колесо и составлять с его осью прямой угол. Из рассмотрения силового треугольника следует  |