ЛАБОРАТОРНАЯ+РАБОТА+для+гр+ДОТ+3+работа (1). Лабораторная работа термическая обработка углеродистых сталей

Скачать 201.28 Kb. Скачать 201.28 Kb.

|

|

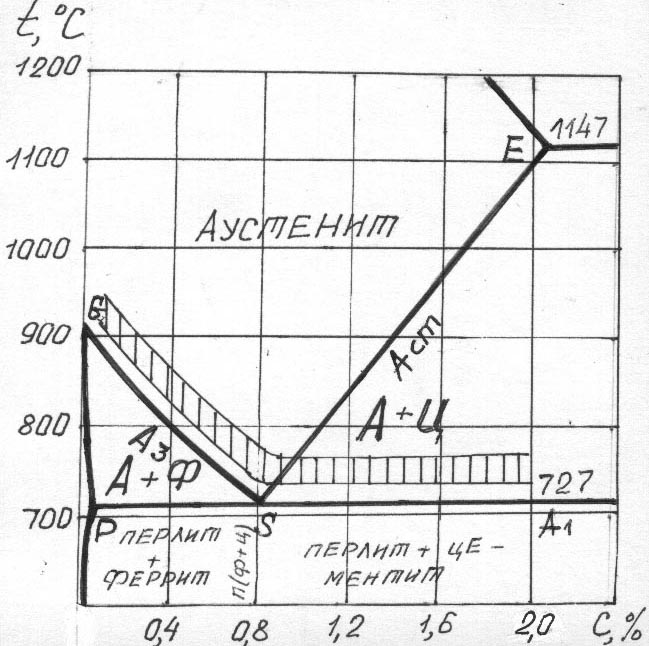

ЛАБОРАТОРНАЯ РАБОТА «ТЕРМИЧЕСКАЯ ОБРАБОТКА УГЛЕРОДИСТЫХ СТАЛЕЙ» 5.1 Цель работы 5.1.1 Научиться выбирать температуру нагрева и продолжительность выдержки при различных видах термической обработки. 5.1.2 Изучить влияние скорости охлаждения на твердость стали после термообработки. 5.2 Приборы и материалы 5.2.1 Лабораторная электропечь SNOL 8/1600 5.2.2 Образцы доэвтектоидной, эвтектоидной и заэвтектоидной углеродистых сталей. 5.2.3 Твердомеры ТШ, ТК и ТЭМП-4 5.2.4 Закалочные баки с водой и маслом. 5.2.5 Клещи. 5.2.6 Шлифовальная бумага. 5.3 Теоретическое введение Термическая (тепловая) обработка состоит в изменении структуры металлов и сплавов путем нагревания их и последующего охлаждения с той или иной скоростью; при этом достигаются существенные изменения свойств при том же химическом составе сплава. Термическая обработка может быть предварительной (смягчить сталь и подготовить ее к механической обработке и обработке давлением, устранить химическую неоднородность и т.д.) и окончательной, обеспечивающей необходимые при эксплуатации изделий свойства. Такие виды термообработки как отжиг, нормализация, закалка связаны с нагревом выше критических точек, что приводит к изменению структуры и свойств, без изменения химического состава и формы изделий. При медленном охлаждении эвтектоидной стали по линии РК (в точке Ar1) произойдет полный распад аустенита с образованием перлита. Распад аустенита состоит из следующих этапов: 1) превращение -железа в -железо, т.е. перегруппировка атомов из решетки гранецентрированного куба -железа в решетку центрированного куба -железа с одновременным смещением атомов углерода, находящихся в твердом растворе -железа; 2) выделение из твердого раствора (аустенита) мельчайших частиц цементита (Fe3C); 3) укрупнение частиц цементита в пластинки, размеры которых измеряются от малых долей микрона до нескольких микронов, и более или менее полное распадение аустенита. Выбор температуры нагреваТемпература нагрева определяется с помощью диаграммы железо-цементит в зависимости от содержания в стали углерода (рисунок 5).  Рисунок 5 – Выбор температур нагрева. Доэвтектоидные и эвтектоидные стали при нагреве имеют в структуре аустенит, а заэвтектоидные – аустенит с цементитом. Выдержка при температуре нагрева зависит от многих факторов, в частности, от формы, размеров, способа укладки изделий в термопечи, типа термического агрегата и т.д. Информация об этом параметре может быть получена из справочника термиста. Таблица 2- Нормы нагрева образцов углеродистой стали при термической обработке в лабораторных электрических печах (в мин.)

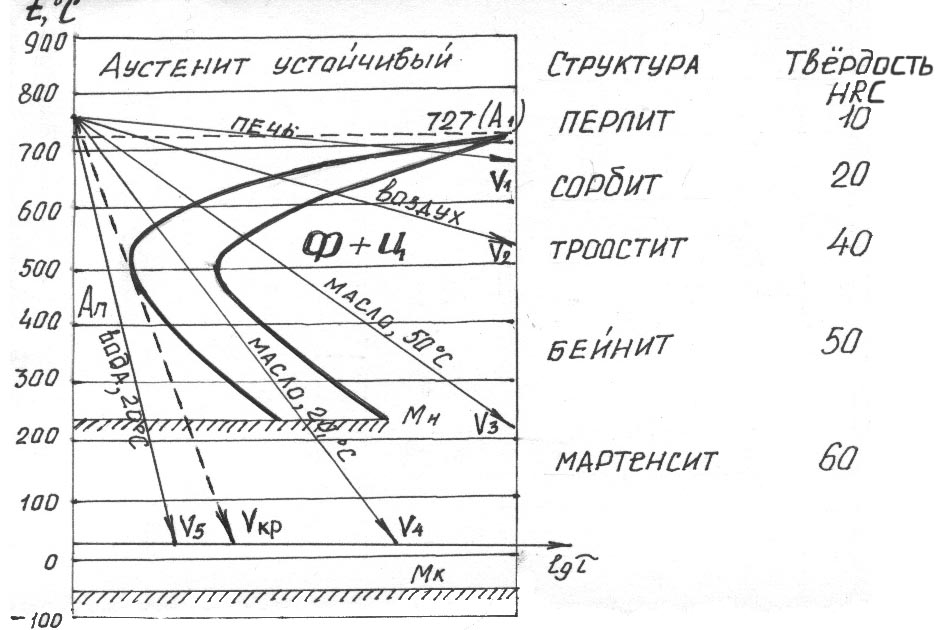

Охлаждая аустенит с различными скоростями (в разных средах), создавая различные степени переохлаждения, можно получить продукты распада, обладающие различными свойствами и строением. Режим охлаждения определяется в зависимости от марки стали с помощью диаграмм изотермического (качественные закономерности) и термокинетического (количественные закономерности) распада аустенита.  V – скорость охлаждения; V1 Рисунок 6 – Диаграмма изотермического распада переохлажденного аустенита («С – кривая») для стали эвтектоидного состава (0,8%С). При охлаждении со скоростью меньше Vкр получаются ферритоцементитные смеси различной степени дисперсности. При Vохл ≥ Vкр получается пересыщенный углеродом твердый раствор на базе Feα с максимальной твердостью – мартенсит. А вид такой термообработки называется закалкой. – самая твердая и самая хрупкая структура. Твердость мартенсита HB=600-650 (HRC=62-66), а пластические свойства при растяжении ( и ) и ударная вязкость (ан) близки к нулю. Плотность мартенсита меньше, чем плотность других структур, и составляет 7,75 г/см3. В связи с увеличением объема стали при мартенситном превращении возникают напряжения, особенно при неравномерном охлаждении детали. Мартенсит магнитен и обладает наибольшей способностью сохранять в себе остаточный магнетизм, поэтому заготовки магнитов заливают в мартенсит. Тростит и сорбит – промежуточные структуры между перлитом и мартенситом, поэтому их свойства будут средними между свойствами перлита и мартенсита. Vкр зависит от состава аустенита, с увеличением содержания углерода и легирующих элементов в стали она понижается. Наиболее распространенные закалочные среды приведены в таблице 3. Таблица 3 – Скорость охлаждения стали в различных средах.

При выборе закалочной среды следует учитывать, что в интервале температур минимальной устойчивости аустенита (≈5500С) скорость охлаждения должна быть максимальной, а в интервале Мн – Мк – минимальный. Но даже при выполнении этих условий в изделиях возникают значительные внутренние напряжения, которые со временем могут вызвать деформацию (коробление) изделий и трещинообразование. Для устранения внутренних напряжений и обеспечения комплекса механических свойств в соответствии с назначением стали, проводят отпуск, температура которого не должна превышать 7270С (  ). ). Таблица 4 - Виды отпуска и их применение

Продолжительность выдержки выбирается из расчета 2-3 минуты на 1 мм сечения. Скорость охлаждения для углеродистых сталей значения не имеет. 5.4 Задание по работе 5.4.1 Выбрать и обосновать температуру нагрева и продолжительность выдержки для стали, предложенной преподавателем. 5.4.2 По окончании выдержки охладить образцы в разных средах: - в воде, 180С; - в масле, 180С; - на воздухе; - с печью. 5.4.3 Измерить твердость. 5.4.4 Установить зависимость твердости от скорости охлаждения. 5.4.5 Выбрать и обосновать закалочную среду. 5.4.6 Выбрать один из термообработанных образцов и выбрать для него режим отпуска. 5.4.7 Заполнить таблицы 5 и 6. Таблица 5 – Протокол термической обработки углеродистой стали

Таблица 6 – Протокол отпуска углеродистой стали

5.5 Контрольные вопросы 5.5.1 Виды термической обработки. 5.5.2 Критические точки в стали. 5.5.3 Выбор закалочных температур. 5.5.4 Причины повышения твердости. 5.5.5 Закалочные среды. 5.5.6 Что такое перлит, сорбит, троостит. 5.5.7 Что такое бейнит, мартенсит. 5.5.8 Что такое критическая скорость закалки, от чего она зависит. 5.5.9 Виды отпуска, их назначение. 5.5.10 Чем отличается сорбит отпуска от сорбита нормализации. 5.5.11 Закаливаемость и прокаливаемость. . Вид термической обработки, где средой охлаждения является воздух 2. Термическая обработка, которая сопровождается окислением и частичным оплавлением границ зерен 3. Минимальная скорость охлаждения стали обеспечивает структуру 4. Структура стали с наименьшей твердостью после термической обработки 5. Какую структуру стали обеспечивает скорость охлаждения V1. 6. Цель закалки сталей 7. Продукт распада аустенита 8. Какая структура образуется при скорости охлаждения стали V ≥ Vкр 9. Чем отличается структура мартенсита закалки от структуры мартенсита отпуска? 10. Какую структуру имеет сталь 45 после полного отжига 11. Как называется способ изменения свойств сталей через изменения структуры сплавов? 12. Вид термической обработки, где средой охлаждения является вода 13. Перегрев стали при термообработке сопровождается 14. Структура термообработанной стали при охлаждении вместе с печью 15. Какую структуру имеет сталь 50 после нормализации? 16. Как называется термическая обработка после закалки и высокого отпуска? 17. Скорость охлаждения, обеспечивающая мартенситную структуру 18. Продукт бездиффузионного превращения аустенита 19. Термическая обработка с целью обеспечения равновесного состояния металлов и сплавов называется 20. В процессе изотермического распада аустенита в интервале температур 700 – 6500С 21. Вид термической обработки для инструментальных сталей 22. Температура распада аустенита для эвтектоидной стали 23. Критическая точка А1 для заэвтектоидной стали 24. Выберите температуру отпуска для стали 35 25. Выберите температуру отпуска для стали У9 26. Назначьте температуру нормализации для стали 50 27. Нормальная температура нагрева при термообработке эвтектоидной стали 28. Назначьте режим термической обработки для получения структуры мартенсит отпуска 29. Выберите температуру неполного отжига для доэвтектоидной стали 30. Назначьте режим термической обработки для пружинно-рессорной стали 31. Выберите температуру закалки для стали У10 32. Назначьте режим термической обработки для стали 45, чтобы обеспечить структуру сорбит отпуска 33. Выберите температуру полного отжига для доэвтектоидной стали 34. Назначьте режим термической обработки для получения структуры троостит отпуска 35. Чем отличается нормализационный отжиг от обычных видов отжига? 36. Выберите температуру закалки для стали 40 37. Критическая точка А1, 3 для эвтектоидной стали 38. Какой вид термообработки обеспечивает минимальную твердость и максимальную пластичность? 39. Вид термической обработки стали для улучшения свойств углеродистых сталей 40. Вид термической обработки для сталей 60 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||