порошки. легированные порошки. Легированные порошки

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

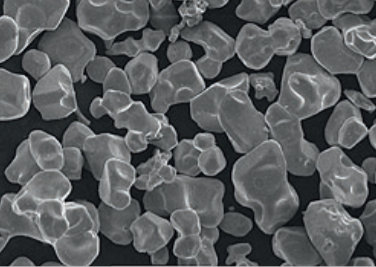

Липецкий государственный технический университет Кафедра металлургических технологий Реферат по дисциплине: «Порошковая металлургия» на тему: «Легированные порошки» Выполнил _________________ Климов А.И. студент группы ОЗ-ЧМ-17-1 Принял _________________ Кравченко Т.В. Ст. преподаватель  Липецк 2019 г. Липецк 2019 г.СодержаниеВведение 3 1 Порошки высокоуглеродистых сплавов на железной основе 4 2 Порошки коррозионностойких сталей и сплавов 6 3 Порошки жаростойких сплавов на основе никеля и железа 7 4 Порошки никелевых и железных самофлюсующихся сплавов 10 Заключение 14 Список использованной литературы 15  ВведениеВ современной России порошки на железной основе в промышленных масштабах производят методом распыления расплава чугуна сжатым воздухом. Исходя из требований потребителей, а также основываясь на мировых тенденциях развития порошковой металлургии железа, разработки последнего десятилетия в этой области направлены, в первую очередь, на расширение марочного состава и создание прогрессивных технологий получения железных и легированных порошков для нового поколения техники. Среди новых процессов и классов порошковых материалов, созданных в последнее время и имеющих не только научное, но и важное практическое значение с точки зрения их освоения отечественной промышленностью, необходимо выделить три: восстановленные железные порошки, распыленные железные порошки и легированные порошки на их основе. Существенным резервом повышения эксплуатационных свойств порошковых сталей является введение в железные порошки легирующих элементов, в том числе таких не традиционных для литых и катаных сталей, как сера, фосфор и медь. В этом направлении, в последние годы разработана широкая гамма легированных железных порошков, в которых легирующие добавки распределены с различной степенью гомогенности в зависимости от технологии изготовления изделий и условий их эксплуатации. При этом, в качестве основы были использованы как распыленные, так и восстановленные железные порошки в диапазоне насыпной плотности от 2,0 г/см3 до 3,0 г/см3. В данном реферате приводится краткое описание легированных порошков, используемых в промышленности России в разных отраслях металлургии. 1 Порошки высокоуглеродистых сплавов на железной основеПорошки изготовленные из высокоуглеродистых сплавов на железной основе применяют для нанесения износостойких покрытий на детали машин металлургического, горнодобывающего и энергетического оборудования, сельскохозяйственной и дорожной техники, автомобильного и железнодорожного транспорта, шнеков экструдеров (ПН-АН2) и другого оборудования. При этом используют плазменную наплавку, электродуговую и индукционную наплавку. При плазменном напылении порошка используется энергия молекулярного распада плазмообразующего газа. Для наплавки используются порошки со сферическими или округлыми частицами, обладающие хорошей текучестью. Рекомендуемая толщина наплавленного слоя: меньше или равно 2 мм. В зависимости от химического состава порошки из сплавов на основе железа для наплавки изготовляют следующих марок: ПГ-С27 (тип ПН-У40Х28Н2С2ВМ), ПГ-УС25 (тип ПН-У50Х38Н), ПГ-ФБХ6-2 (тип ПН-У45Х35ГСР), ПГ-АН1 (тип ПН-У25Х30СР). На рисунке 1 представлен внешний вид порошка марки ПГ-С27.  Рисунок 1 – Наплавочный порошок ПГ-С27 Химический состав перечисленных марок представлен в таблице 1. Таблица 1 – Химический состав порошков высокоуглеродистых сплавов

К свойствам покрытий из таких порошков относят следующее: стойкость к абразивному изнашиванию при умеренных ударных нагрузках и температуре до 500 °С (защитные покрытия металлургического оборудования, сельскохозяйственной техники, строительных машин и подобное), стойкость к абразивному и газоабразивному изнашиванию, стойкость к интенсивному абразивному изнашиванию без ударов, стойкость против абразивного износа, задирания и коррозии (защитные покрытия шнеков экструдеров полимеров), восстановление дефектов чугунного литья. В таблице 2 приведена твердость наплавочных порошков. Таблица 2 – Твердость наплавочного порошка

2 Порошки коррозионностойких сталей и сплавовПорошки производятся методами распыления расплава металла газом (ПР), распылением водой высокого давления (ПРВ) и восстановлением гидридом кальция смесей оксидов металлов (П). В таблице 2 приведен химический состав некоторых марок порошков коррозионностойких сплавов. Таблица 2 – Химический состав, %

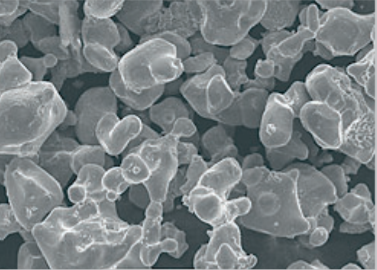

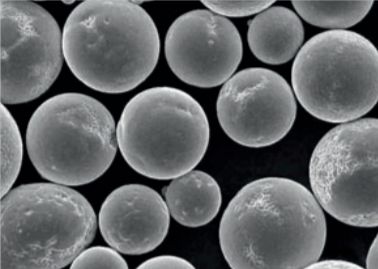

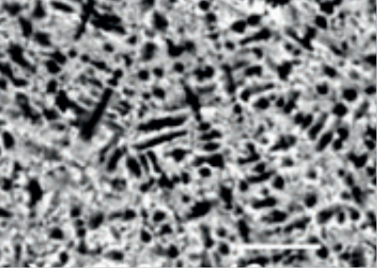

Примечание: П-к спл. – порошок сплава; П-к н/с – порошок нержавеющей стали; П-к н-хр – порошок нихрома. Порошки применяются для нанесения коррозионностойких и износостойких покрытий на детали машин и оборудования методами плазменной и лазерной наплавки, газодинамического и плазменного напыления, а также для изготовления проницаемых материалов (фильтров) и коррозионностойких деталей конструкционного назначения (восстановленные и распыленные водой прессуемые порошки). Выбор материала для покрытий определяется целью защиты от коррозии и достижения специальных свойств поверхности деталей машин и оборудования, а также методом нанесения упрочняющих покрытий. Распыленные газом порошки имеют сферическую форму частиц и обладают хорошей текучестью. Применяются для нанесения коррозионностойких и износостойких покрытий на детали машин и оборудования методами плазменной и лазерной наплавки, газодинамического и плазменного напыления. Выбор материала для покрытий определяется целью защиты от коррозии и достижения специальных свойств поверхности деталей машин и оборудования, а также методом нанесения упрочняющих покрытий. Например, порошок ПР-Х19Н9С5М4АФ применяется для износостойких покрытий, работающих в агрессивных средах при повышенных температурах, ПР-04Х19Н11М2 – для антифрикционных, коррозионностойких покрытий. Порошки восстановленные и распыленные водой имеют ирреггулярную или округлую форму частиц. Применяются для изготовления проницаемых материалов (фильтров) и коррозионностойких деталей конструкционного назначения. Порошок ПРВ-Х18Н9МДС разработан специально для фильтрации расплава полиэфирной смолы. Восстановленный порошок нихрома ПХ20Н80 фракции 40-100 мкм применяется также для плазменных покрытий в авиационном моторостроении. Отдельную группу составляют порошки нержавеющих сталей для наплавки эрозионностойких покрытий на детали затвора запорной энергетической арматуры. Это новые порошковые материалы разработаны специально взамен электродов, используемых в качестве наплавочных материалов в производстве и ремонте арматуры. 3 Порошки жаростойких сплавов на основе никеля и железаДанные сплавы бывают следующих марок: ВКНА, ПВ-НХ16Ю6Ит, ПР-Х20Н80, ПХ20Н80, ПНХ20К20Ю13, ПВ-Х20Ю6Ит и другие. Me (Fe, Ni, Со)-Cr-Al сплавы применяются для получения жаростойкого покрытия на деталях ГТД и энергетического оборудования. Восстановленные и распыленные водой порошки могут использоваться для изготовления деталей конструкционного назначения методом спекания. ПВ-Н85Ю15 используются при создании газотермических жаростойких, стойких в воде и щелочи покрытий, подслоев для покрытий из оксидов и карбидов. ПВ-Н70Ю30 – жаростойких и теплостойких покрытий при температурах до 1200°С, для создания деталей конструкционного назначения, изготавливаемые методом спекания. ПВ-Н55Т45 – применяют для нанесения износостойких покрытий, устойчивых в щелочах, морской воде, на воздухе при температурах до 600°С, деталей конструкционного назначения с эффектом памяти формы, изготавливаемые методом спекания. Выбор материала определяется назначением покрытия, целью достижения специальных свойств поверхности деталей машин и оборудования, а также методом нанесения упрочняющих покрытий. Основная фаза в структуре материала ПВ-Н70Ю30 – металлид никель-алюминий (β`-фаза более 95%), в ПВ-Н85Ю15 – металлид никель три-алюминий (γ`-фаза более 95%), в ВКНА – металлид никель три-алюминий (γ`-фаза). Структура материалов в покрытии отличается высокой устойчивостью к рекристаллизации в процессе их эксплуатации при повышенных температурах. На рисунке 2 представлена форма частиц жаростойких сплавов.   ПВ-Н85Ю15 ВКНА Рисунок 2 – Форма частиц жаростойких сплавов ВКНА – жаропрочный суперсплав на основе металлида Ni3Al, фазоупрочненного добавками тугоплавких металлов, характеризуется великолепными физико-механическими свойствами плазменных покрытий: структурной термостабильностью, жаростойкостью и износостойкостью в условиях работы деталей ГТД при 1150-1200°С. ПВ-Н70Ю30 (Ni70Al30) Температура плавления 1640°С. Исключительно высокая жаростойкость при нагреве на воздухе, превышающая в три раза сопротивление коррозии известного жаропрочного сплава ХН77ТЮР. ПВ-Н70Ю30 в плазменных покрытиях обладает коррозионной стойкостью в атмосфере, воде и щелочах (растворах NaOH, KOH). Твердость покрытия около 40 HRC, материал образует прочные покрытия со сталью и медью, отлично прессуется и спекается в вакууме. ПВ-Н85Ю15 (Ni85Al15). Температура плавления 1400°С, великолепная жаростойкость покрытий при нагреве на воздухе до 1150°С, материал и покрытия стойки в атмосфере, воде и щелочах. Твердость плазменных покрытий около 300 НВ, материал образует прочные покрытия со сталью и медью. 4 Порошки никелевых и железных самофлюсующихся сплавовСамофлюсующиеся никелевые сплавы Ni-B-Si и Ni-Cr-B-Si-С. Материалы используются для напыления и наплавки покрытий, стойких против коррозии, к изнашиванию трением и абразивными частицами. Покрытия устойчивы против газовой коррозии вплоть до температур 700-850°С, стойки в пресной и морской воде, солевых растворах, нефтесодержащих средах, аммиаке и в других агрессивных средах. Нестойки или слабостойки в растворах минеральных кислот. Сплавы плавятся в диапазоне температур, характерном для материалов с эвтектикой в структуре. Основная структурная фаза покрытий из сплавов: γ – твердый пересыщенный раствор на основе никеля; упрочняющие фазы: бориды хрома и никеля переменного состава, карбиды хрома типа Cr23C6 и карбобориды хрома; в порошках с повышенным содержанием углерода дополнительно присутствуют частицы более прочного карбида Cr7C3. Твердость и износостойкость покрытий увеличиваются по мере увеличения в никелевых сплавах содержания хрома, бора, кремния и углерода. Бор и кремний образуют с никелем легкоплавкие эвтектики с температурой плавления 950-1080°С, а также восстанавливают окисные пленки на поверхности подложки с образованием боросиликатных шлаков (самофлюсование) в присутствии жидкой фазы и улучшают смачиваемость подложки жидким металлом. Адгезия, когезия и сопротивление изнашиванию покрытий из сплавов одинакового состава при сухом трении и абразивном воздействии, как правило, повышается с увеличением плотности (снижении пористости) покрытия. Пористость неоплавленных плазменных покрытий из самофлюсующихся сплавов может достигать 10-12%, газопламенных – до 20%. Снижение пористости покрытий и, как следствие, увеличение прочности в 5-10 раз достигается оплавлением покрытия, которое производится либо одновременно с напылением при плазменной наплавке (PTA процесс) или при послойном нанесении покрытия методом газопорошковой наплавки, путем чередования процесса напыления слоев с их оплавлением. Оплавление напыленных покрытий производится также газопламенной горелкой, пламенем плазмотрона, нагревом в печи или токами высокой частоты. Детонационные покрытия благодаря высокой плотности (пористость, как правило, менее 1%) не требуют оплавления после напыления. Влияние пористости на качество и работоспособность покрытий не является однозначным. В сопряженных поверхностях в условиях полусухого трения оптимальная пористость, получаемая, например, при плазменном напылении без оплавления, может способствовать наименьшему износу узла трения. Поры, аккумулируя смазку, предотвращают заедание сопряженных поверхностей. Дилатометрические исследования напыленных покрытий из базовых сплавов НХ13СР, НХ15СР2, НХ16СР3, НХ17СР4 показывают отсутствие в них фазовых превращений при охлаждении в диапазоне температур от 960 до 20°С, поэтому фазовые превращения, протекающие в системе железо-углерод, с изменением объема создают опасность растрескивания покрытия на стальных и чугунных подложках при охлаждении. В связи с этим охлаждение изделий с нанесенным покрытием из самофлюсующихся сплавов рекомендуется проводить в замедленном темпе. Интервал рекомендуемых скоростей охлаждения составляет, например, для стали 10 – менее 100 °С/с, для стали 45 – менее 35 °С/с, для стали 70 – менее 5 °С/с. К общим характеристикам Ni-Cr-B-Si-С сплавов относится также свойство сохранять твердость и сопротивление абразивному изнашиванию после отпуска с нагревом до 600°С. Твердость же сплавов при повышенных температурах («горячая» твердость), например, при 650°С, может составить 50-70% от измеренной при комнатной температуре. Область применения порошков из никелевых сплавов: износостойкие покрытия на деталях металлургического, горно-нефтедобывающего, энергетического, стекольного и химического оборудования, штампового и прессового инструмента, деталях автомобильного, железнодорожного и судового транспорта, газоперекачивающих установок, сельскохозяйственной техники и др. Сплавы применяются также для получения смесей с другими материалами для покрытий: карбидами, интерметаллидами и другими материалами. Самофлюсующиеся сплавы на железной основе представлены высокоуглеродистым сплавом ПР-Х4ГСР, легированным ванадием, хромом и марганцем, железо-никель-хромовым сплавом ПГ-Ж14 и среднеуглеродистыми сплавами ФМИ эвтектического состава. Покрытие из высокоуглеродистого сплава характеризуется повышенной твердостью и высокой стойкостью к абразивному изнашиванию в водной среде, эвтектические сплавы (ФМИ) – стойкостью к изнашиванию трением при больших скоростях скольжения. Самофлюсующаяся оловянисто-никелевая бронза Cu-Sn-Ni-B-Si представлена материалом для создания износостойких покрытий на изделиях из меди, медных сплавов и стали. Самофлюсующиеся сплавы производятся распылением расплава газом. Полученные полидисперсные порошки подвергаются рассеву на узкие по размерам частиц фракции для различных технологий напыления и наплавки покрытий: детонационного и сверхзвукового напыления, газопорошковой наплавки, газопламенного и плазменного напыления, лазерной и электроискровой наплавки, плазменной и индукционной наплавки. Распыленные газом порошки имеют преимущественно сферическую форму частиц со структурой литого состояния материала (рисунок 3).   а) б) а – форма частиц; б – структура частиц Рисунок 3 – Порошок сплава на основе никеля ПР-НХ15СР2 При дилатометрическом анализе самофлюсующихся сплавов кривые изменения теплосодержания указывают на характерные точки: температуру появления жидкой фазы – Т0 и температуру, при которой наблюдается максимальное изменение теплосодержания – ТП (пик плавления на кривой DTA). Этот диапазон плавления самофлюсующихся сплавов, параметр ΔТ = Т0–ТП, играет важную роль при выборе оптимальной температуры оплавления покрытия. Рекомендуется, чтобы температура оплавления была как можно ближе к ТП, при которой покрытие уплотняется (исчезает пористость), формируется переходной диффузионный слой необходимой толщины и достигается максимальная прочность покрытия с подложкой. В действительности, никелевые сплавы системы Ni-Cr-B-Si-С, содержащие бориды и силициды никеля, а также бориды и карбобориды хрома, плавятся в более широком, чем в ΔТ, диапазоне температур, с постепенным усвоением в расплаве при нагреве (растворением в никеле) кластеров из тугоплавких соединений. ЗаключениеМеталлическим порошком – называется совокупность частиц металла, сплава или металлоподобного соединения размерами до миллиметра, находящихся в контакте и не связанных между собой. Порошковые материалы используются практически в любой области техники, и объем их применения непрерывно расширяется. Это связано как с возрастающей ролью, которую выполняют материалы вообще, так и со специфическими особенностями, присущими только порошковым материалам. Так, развитие электронной техники было бы невозможно без развития производства полупроводников, то же можно сказать в отношении космической техники, ядерной энергетики. Рассмотренные легированные порошки чаще всего применяются для создания покрытий деталей, работающих в агрессивных средах, для улучшения работоспособности этих деталей. В настоящее время легированные металлические порошки используют практически во всех отраслях промышленности, также проводят разработки и исследования новых марок металлических порошков с лучшими качествами и низкой себестоимостью. Список использованной литературыВитязь, П.А. Порошковая металлургия. Новые порошковые материалы: сборник докладов [Текст] / П.А. Витязь. – Минск: Белорусская наука, 2013. – 527 с. Кипаррисов, С.С. Порошковая металлургия [Текст] / С.С. Кипарисов, Г.А. Либенсон. – Москва: Металлургия, 2008. – 496 с. Комаров, О.С. Технология конструкционных материалов: учебник [Текст] / О.С. Комаров, В.Н. Ковалевский, А.С. Чаус. – Минск: Новое знание, 2015. – 560 с. Кнозоров, Б.В. Технология металлов [Текст] / Б.В. Кнорозов, Л.Ф. Усова, А.В. Третьяков, И.А. Арутюнова. – Москва: Металлургия, 2014. – 648 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||