Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными

Скачать 243.98 Kb. Скачать 243.98 Kb.

|

|

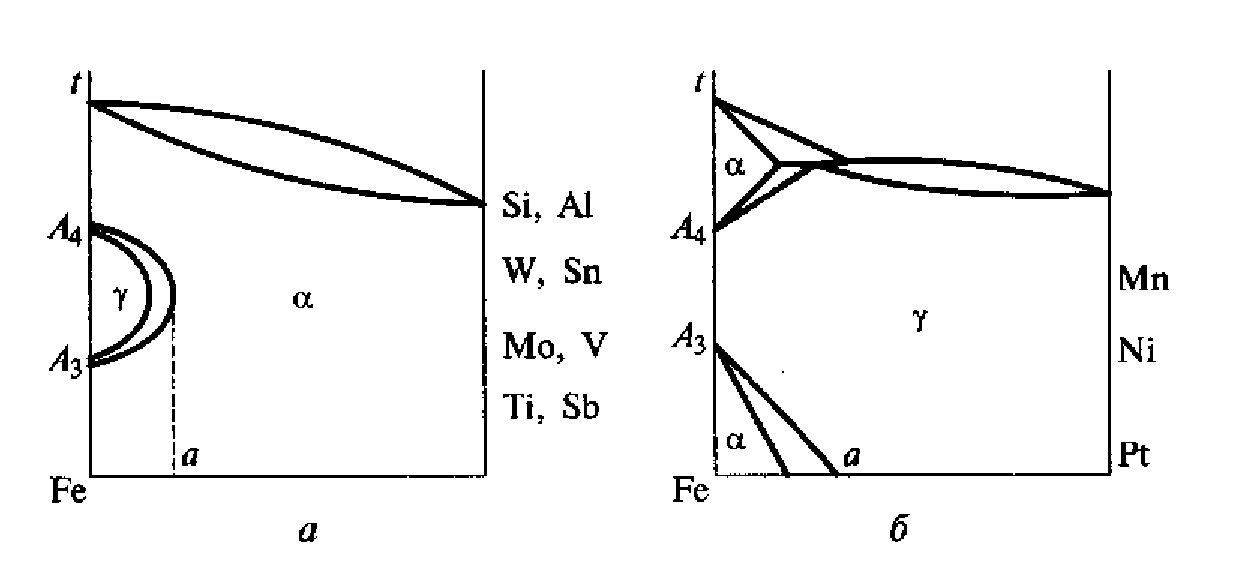

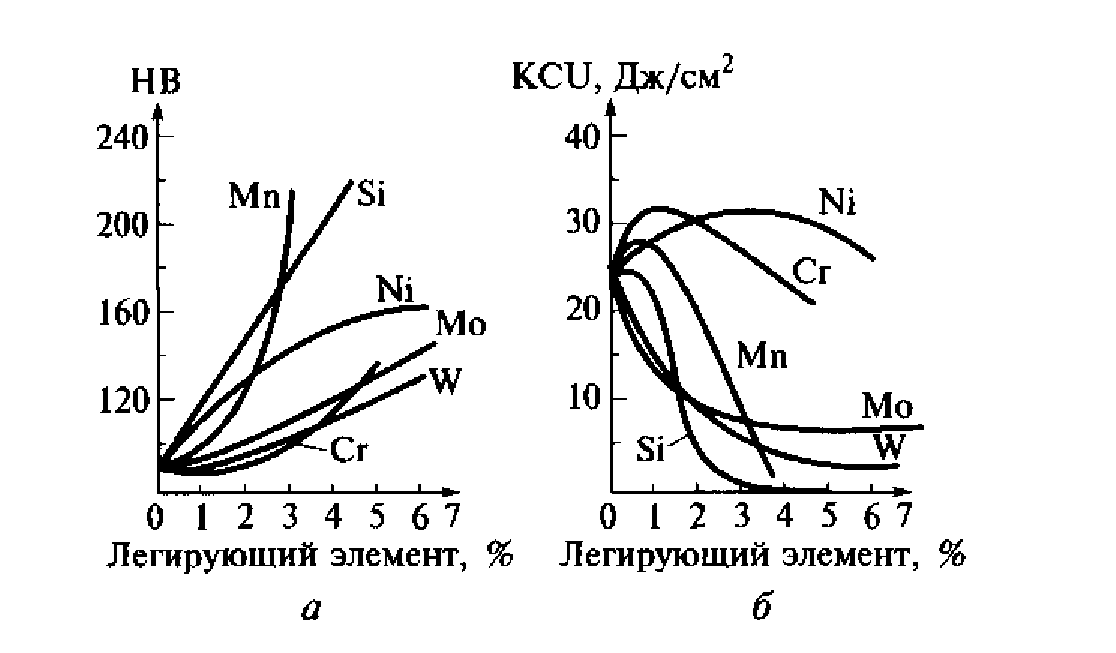

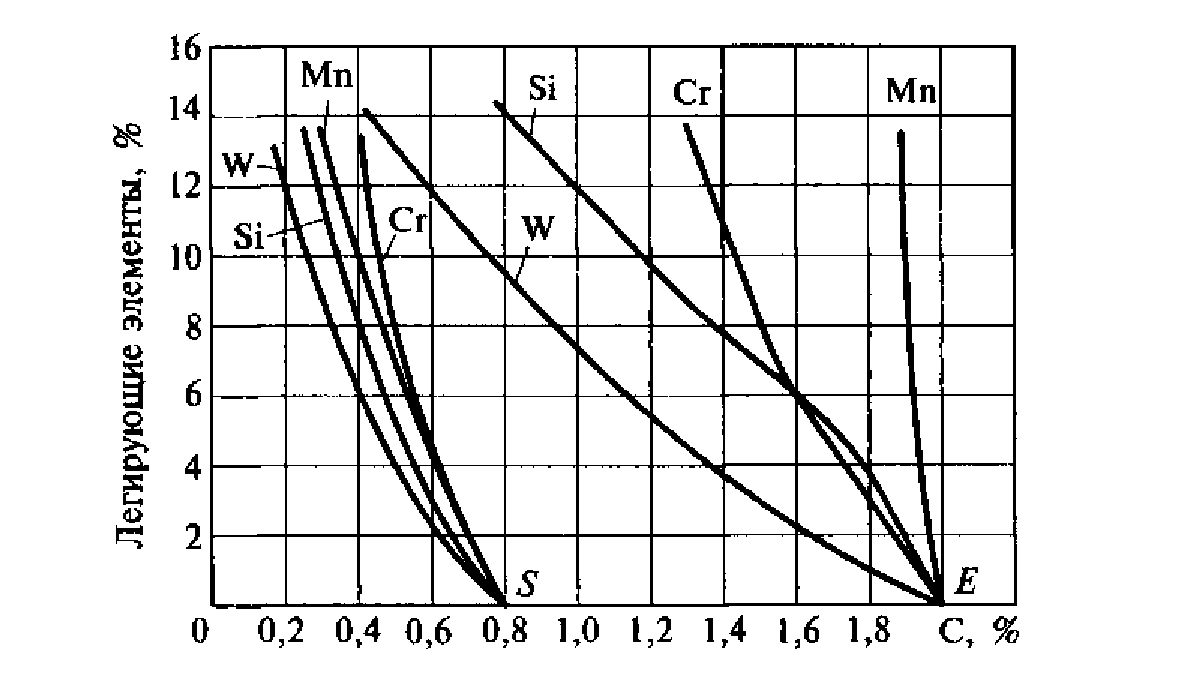

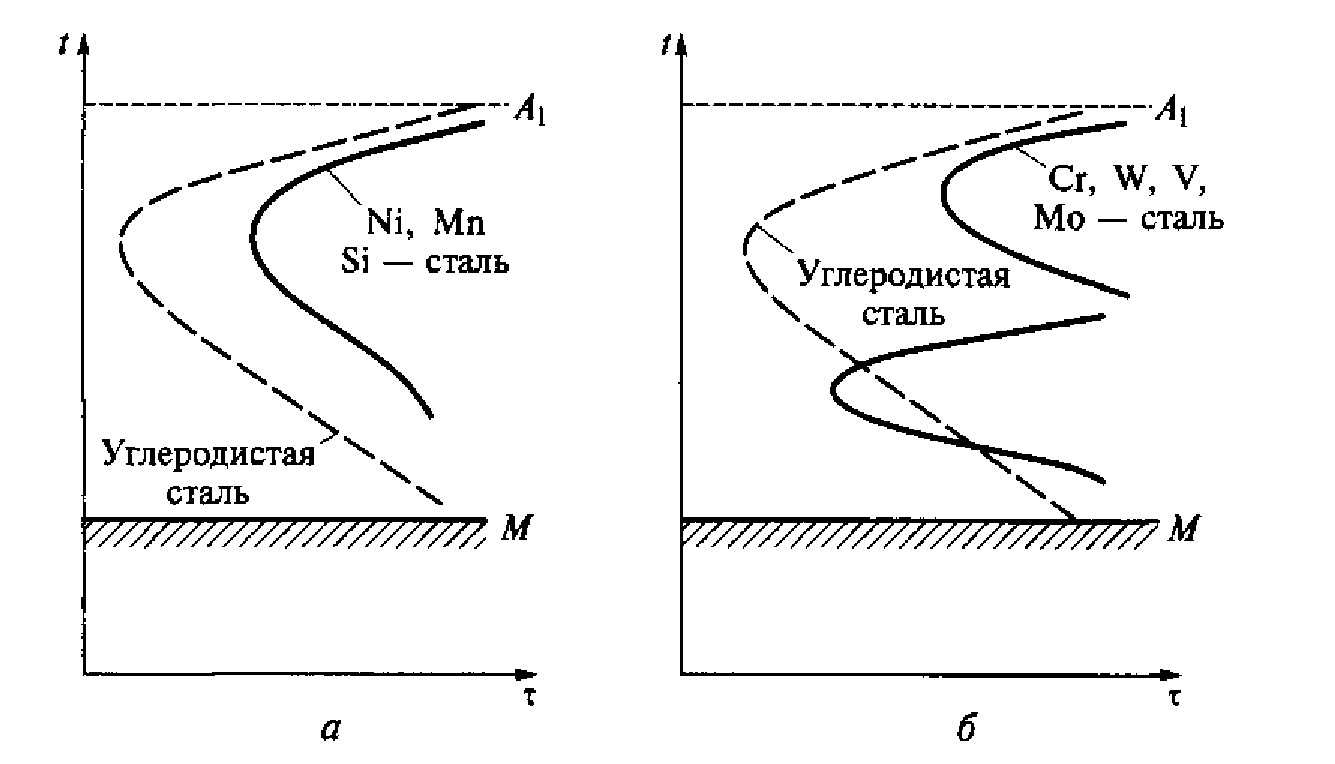

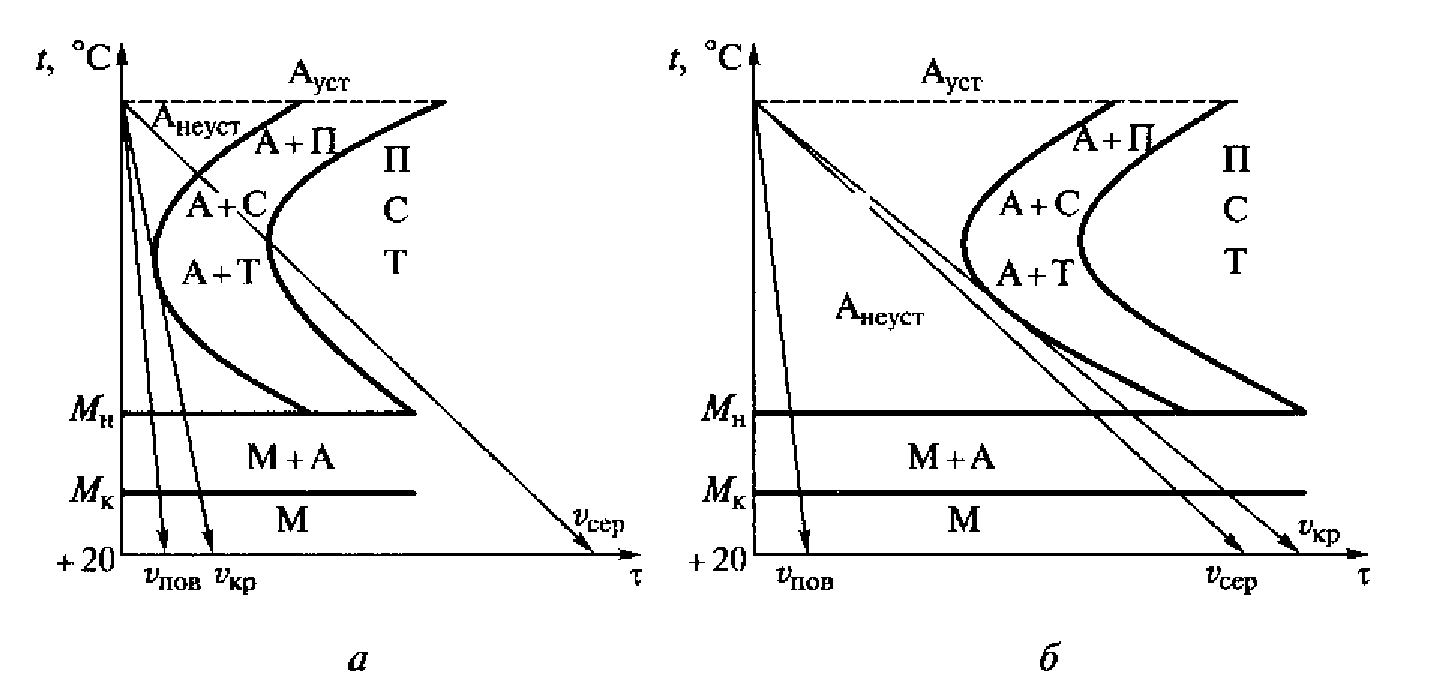

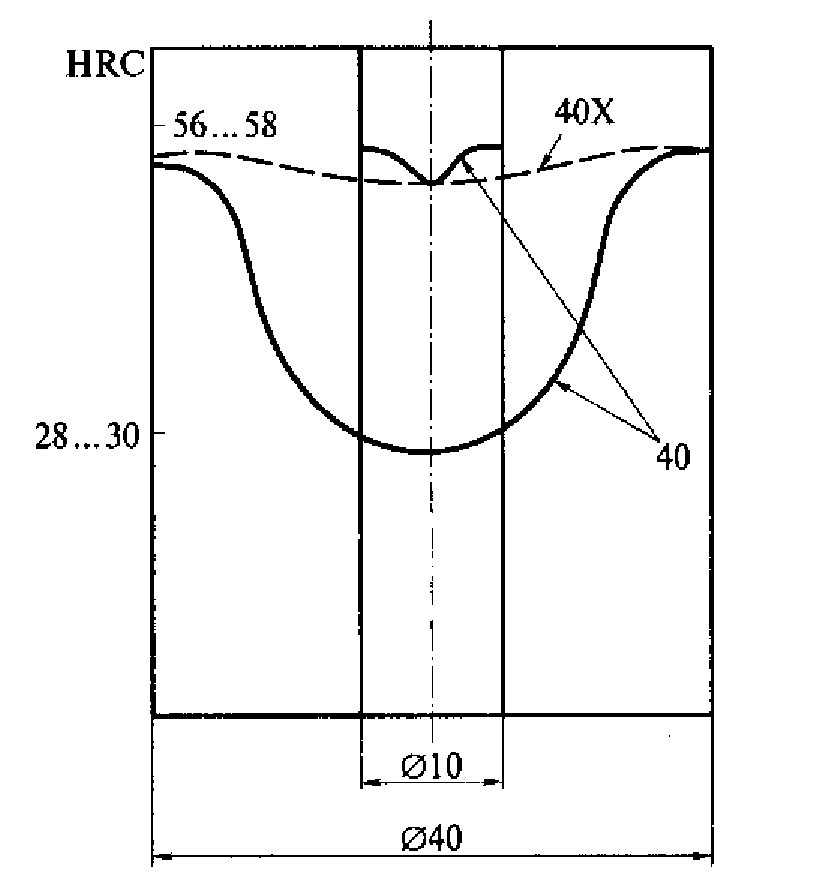

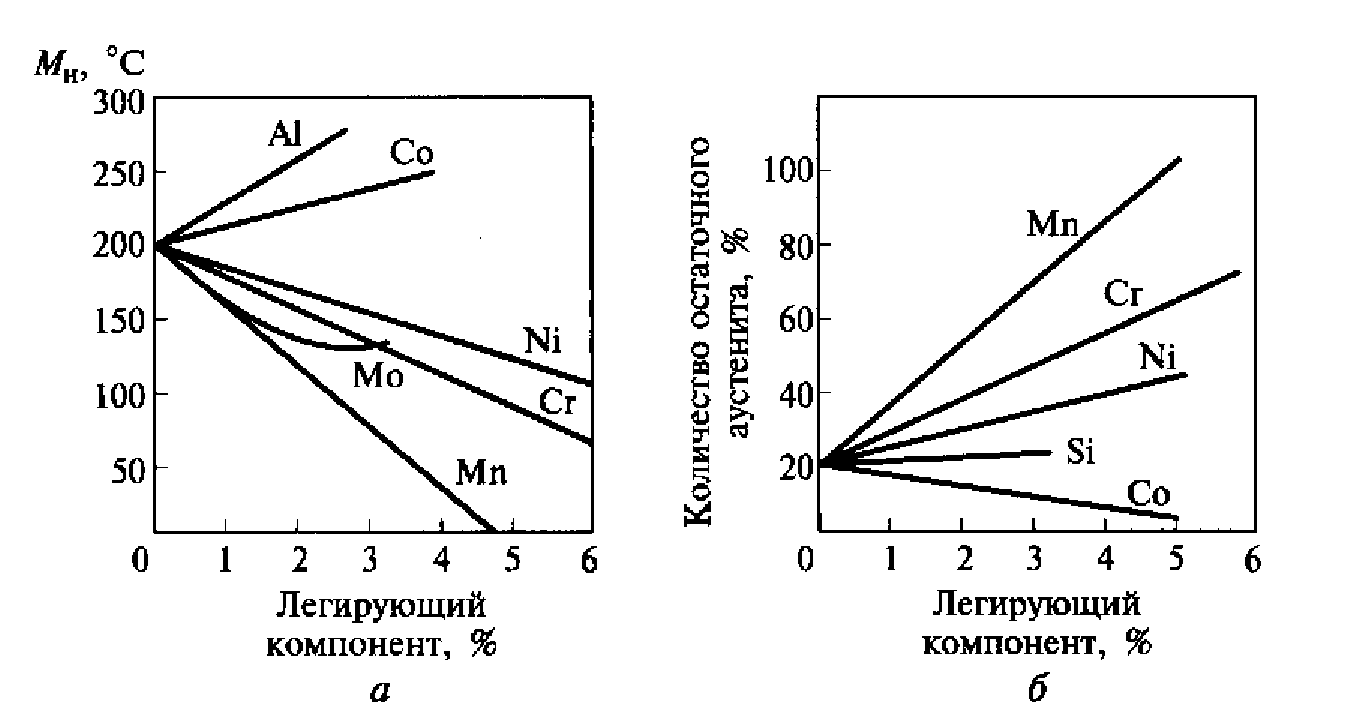

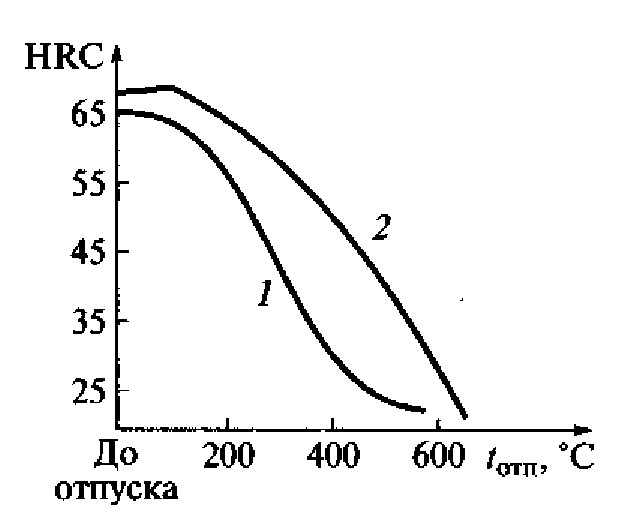

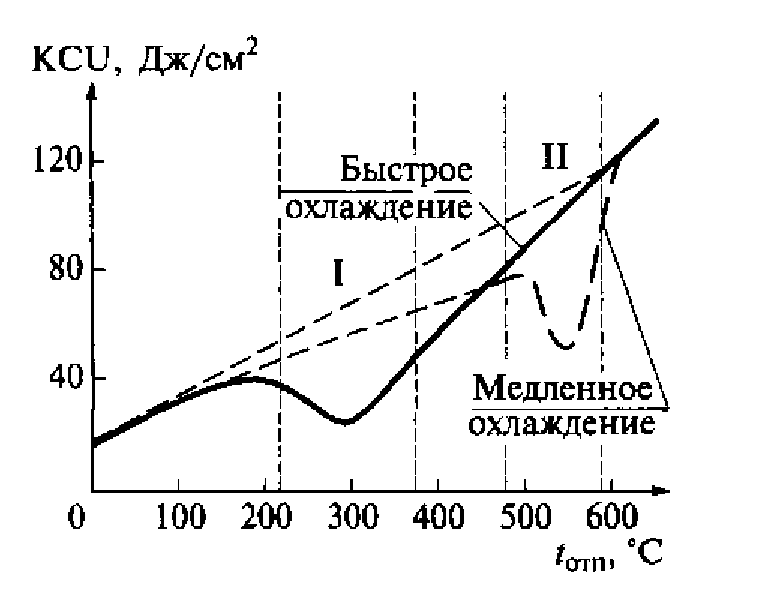

Легирующие элементы специально вводят в сталь с целью изменения ее структуры и свойств в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали, содержащие легирующие элементы, называются легированными. В зависимости от содержания легирующих элементов (указанного в скобках) различают низколегированные (до 2...3 %), среднелегированные (3... 10%) и высоколегированные стали (более 10%). Изменение структуры и свойств сталей возможно лишь в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом, тогда эти элементы и являются легирующими. Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: a-железо (ОЦК решетка) и γ-железо (ГЦК решетка). В a-железе хорошо растворяются элементы, имеющие ОЦК решетку. Соответственно в γ-железе — элементы с ГЦК решеткой. К первой группе относятся хром, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширенной областью сплавов с ОЦК решеткой — a-твердых растворов. При этом область γ-твердых растворов резко уменьшается (рис. 6.1, а). Сплавы, не претерпевающие (α о γ)-превращения, т.е. лежащие правее точки а на оси концентраций, называются ферритными. Эти легирующие элементы повышают температуру А3 (точка G на диаграмме состояния системы Fe — Fe3C) и понижают А4 — температуру существования высокотемпературной модификации Feα (точка N в соответствии с диаграммой состояния системы Fe — Fc3C: см. подразд. 4.1). Ко второй группе относятся марганец, никель и кобальт. Эти элементы образуют с железом сплавы, имеющие диаграмму состояния с расширенной областью сплавов с ГЦК решеткой — γ-твердых растворов — и уменьшенной областью существования a-твердых растворов (рис. 6.1, б). Сплавы, не претерпевающие (γ↔α) – превращения, т.е. лежащие правее точки α на оси концентраций, называются аустенитными. Эти легирующие элементы оказывают противоположное влияние на температуры А3 (понижают) и А4 (повышают). По взаимодействию с углеродом легирующие элементы делятся на карбидообразующие элементы, которые образуют собственные карбиды; графитообразующие (графитизаторы) — способствующие распаду карбидов с выделением свободного углерода; нейтральные. Карбидообразующими являются марганец, хром, молибден, вольфрам, ванадий и титан. В Периодической системе они располагаются слева от железа, и чем левее, тем больше (сильнее) выражена их карбидообразующая способность. Таким образом, самым сильным карбидообразующим является титан, а наиболее слабым (исключая железо) — марганец. Железо является еще более слабым карбидообразующим компонентом, чем марганец. При легировании сталей марганец (независимо от его количества), хром (до 2 %), а также вольфрам и молибден в малых количествах (десятые доли процента) растворяются в цементите, частично замещая атомы железа в его кристаллической решетке. Образуется легированный цементит, мало отличающийся по свойствам от обычного. Его формула в общем виде записывается как М3С, где М — атомы металлов. Таким образом, цементит может иметь состав (Fe, Сг)3С или (Fe, Мn)3С и т.д.  Рис. 6.1. Влияние легирующих элементов на вид диаграммы состояния сплава железо — легирующий элемент и температуру полиморфных превращений железа: а — легирующие элементы с ОЦК решеткой; б — легирующие элементы с ГЦК решеткой При повышенных концентрациях легирующие элементы в стали образуют собственные карбиды. Так, при содержании 2... 10% хрома в сталях образуется карбид Сг7С3, а при увеличении свыше 10 % — Сг23С6. Причем эти карбиды могут растворять в себе железо (значительное количество) и другие легирующие элементы. Тогда они обозначаются как М7С3 и М23С6. Вольфрам и молибден образуют сложные карбиды Fe3W3C и Fe3Mo3C (М6С). Все эти карбиды сравнительно легко растворяются в аустените при нагреве. Сильные карбидообразующие элементы образуют карбиды типа МС (TiC, VC, WC, МоС). Вольфрам и молибден могут образовывать также карбиды типа М2С (W2C и Мо2С). Все эти карбиды практически не растворяются в аустените. Энергия связи атомов углерода и сильных карбидообразующих элементов значительно выше, чем атомов углерода и железа. Это определяет большую твердость этих карбидов: твердость цементита — 800... 1000 HV, карбида титана (TiC) — 3200 HV. Кроме того, повышается устойчивость карбидов сильных карбидообразующих элементов при нагреве, они растворяются в аустените при более высоких температурах. Так, цементит начинает растворяться в аустените при 727 °С, карбиды хрома при 850... 900 °С, а карбиды ванадия (VC) и титана (TiC) практически не растворяются в аустените, так как температуры их растворения (около 1300 °С) выше температуры плавления сталей. Графитизаторами являются никель и кремний. Так, кремний сильно ускоряет реакцию графитизации, т.е. происходит распад цементита с образованием свободного углерода. В качестве графитизатора его широко используют при выплавке чугунов (см. гл. 7). К нейтральным элементам относится кобальт, который широко применяется в твердых сплавах в качестве металла-связки (см. подразд. 9.2.2). В отожженном состоянии легированные стали имеют прочность и твердость большие, чем у углеродистых, но их ударная вязкость ниже (рис. 6.2). Это вызвано тем, что легирующие элементы, растворяясь в феррите, упрочняют его, особенно марганец и кремний.  Рис. 6.2. Влияние легирующих элементов на свойства феррита: а — изменение твердости; б — изменение ударной вязкости Существенное влияние легирующие элементы оказывают на положение линий диаграммы состояния системы Fe — Fe3C. При нагреве они растворяются в аустените, искажают его кристаллическую решетку, уменьшая тем самым растворимость в нем углерода. В результате линия SE сдвигается влево, т.е. в сторону меньшего содержания углерода (рис. 6.3). Это приводит к тому, что структура перлита — эвтектоида и ледебурита — эвтектики у легированных сталей достигается при более низком содержании углерода, чем в углеродистых сталях. Так, сталь с 5 % хрома является заэвтектоидной при 0,6 % С, а при 1,5 % углерода уже содержит в структуре ледебурит, т. е. является чугуном, в то время как заэвтектоидные углеродистые стали содержат более 0,8 % углерода — точка S диаграммы состояния (см. рис. 4.2). В соответствии с диаграммой состояния системы Fe — Fe3C ледебурит появляется в структуре, если углерода более 2,14% — точка Е. Таким образом, наряду с делением на доэвтектоидные, эвтектоидные и заэвтектоидные, что характерно для углеродистых сталей (см. подразд. 4.2 и рис. 4.2), у легированных сталей появляется еще одна группа — ледебуритные стали со структурой, аналогичной доэвтектическим чугунам.  Рис. 6.3. Влияние легирующих элементов на положение точек S и Е диаграммы состояния системы Fe — Fe3C Основные преимущества легированных сталей перед углеродистыми проявляются при термической обработке. Прежде всего это связано с изменением вида диаграммы изотермического превращения аустенита. Марганец и никель повышают устойчивость переохлажденного аустенита, при этом на С-образной диаграмме линия начала распада аустенита смещается вправо (рис. 6.4, а). Карбидообразующие элементы не только смещают эту линию вправо, но и меняют вид диаграммы принципиально: диаграмма раздваивается, на ней появляется два минимума устойчивости переохлажденного аустенита (рис. 6.4, б). При этом важен именно сдвиг во времени начала распада переохлажденного аустенита, который начинается позже и приводит к снижению критической скорости охлаждения, т.е. увеличению прокаливаемости. Проиллюстрируем это с помощью рис. 6.5. Скорость охлаждения сердцевины детали из углеродистой стали меньше критической (vсер < vкр), поэтому структура сердцевины — сорбит, а не мартенсит (рис. 6.5, а), т.е. твердость сердцевины меньше, чем поверхности. Деталь из легированной стали имеет сквозную прокаливаемость (vсер > vкр) и структуру мартенсита по всему сечению (рис, 6.5, б). Твердость сталей 40 и 40Х в сечении 10 и 40 мм приведена на рис. 6.6.  Рис. 6.4. Диаграммы изотермического превращения аустенита в углеродистой стали и сталях, легированных Ni, Si, Мn (а) и сильными карбидообразующими элементами (б)  Рис. 6.5. Прокаливаемость углеродистой (а) и легированной (б) сталей: Ауст — устойчивый аустенит; Анеуст — неустойчивый (переохлажденный) аустенит; А — аустенит; М — мартенсит; П — перлит; С — сорбит; Т — троостит; vкр — критическая скорость охлаждения; — скорость охлаждения сердцевины детали; vсер — скорость охлаждения поверхности детали; Мн — температура начала мартенситного превращения; Мк — температура конца мартенситного превращения Таким образом, из легированных сталей следует изготавливать детали большого сечения, которые необходимо упрочнять по всему сечению. Кроме того, важным преимуществом легированных сталей является возможность более медленного охлаждения при закалке (в масле или расплавленных солях, а не в воде, как детали из углеродистых сталей). Это уменьшает закалочные напряжения и, следовательно, деформацию деталей, предупреждает образование трещин. Поэтому детали сложной формы, склонные к деформациям при закалке, также следует изготавливать из легированных сталей. Влияние легирующих элементов на вид С-образной диаграммы проявляется также в том, что большинство легирующих элементов снижает температуру мартенситных точек М и Мк (рис. 6.7, а). Это приводит к появлению в структуре закаленных сталей остаточного аустенита (рис. 6.7, б). Особенно сильно увеличивается его количество в высокоуглеродистых сталях. В этих случаях в технологии термической обработки деталей для устранения остаточного аустенита необходимо предусмотреть обработку холодом. Исключением являются алюминий и кобальт — они повышают температуры Мн и Мк, а также кремний, не оказывающий влияния на эти температуры.  Рис. 6.6. Твердость по сечению сталей 40 и 40Х Легирующие элементы повышают устойчивость мартенсита при нагреве, т.е. задерживают выделение из него атомов углерода и уменьшают скорость коагуляции карбидов (рис. 6.8). Поэтому для получения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.  Рис. 6.7. Влияние легирующих элементов на температуру начала мартенситного превращения М„ (а) и количество остаточного аустенита (б) в стали с 1% С Наряду с положительными свойствами легированные стали обладают рядом недостатков, которые практически не наблюдаются в углеродистых сталях.  Рис. 6.8. Влияние температуры отпуска на твердость стали: 1 — углеродистой; 2 — легированной Отпускная хрупкость — резкое снижение ударной вязкости после отпуска. Различают два вида отпускной хрупкости (рис. 6.9). Необратимая отпускная хрупкость (I рода) проявляется у всех сталей при отпуске в интервале температур 250...350 °С. Она не зависит от скорости охлаждения при отпуске и присуща и углеродистым, и легированным сталям. Обратимая отпускная хрупкость (II рода) наблюдается только у легированных (чаще всего хромистых) сталей при высоком отпуске, но лишь в том случае, когда охлаждение после отпуска медленное — на воздухе. Подавить отпускную хрупкость II рода можно быстрым охлаждением (например, не на воздухе, а в масле). Однако при этом возникает опасность коробления, тем более что отпуск легированных сталей выполняется при более высоких температурах, чем углеродистых. Кроме того, быстрое охлаждение невозможно для крупногабаритных деталей. Для предупреждения отпускной хрупкости II рода эффективно легирование молибденом и вольфрамом в небольших количествах (0,5 %). Стали, легированные таким образом (например, 40ХНМА), не склонны к отпускной хрупкости.  Рис. 6.9. Влияние температуры отпуска на ударную вязкость легированной стали: I — зона необратимой отпускной хрупкости; II — зона обратимой отпускной хрупкости Флокенами называются мелкие внутренние трещины, появляющиеся в кованых или катаных сталях. Они наиболее часто встречаются в сталях, содержащих хром (хромистых, хромоникелевых, хромомарганцовистых и т. д.). Как всякие трещины, флокены сильно понижают механические свойства стали. Флокены тем более опасны, чем большую прочность должна иметь сталь (при отсутствии дефектов), так как из таких сталей изготавливают наиболее нагруженные детали. Причиной образования флокенов является присутствие в стали повышенного количества водорода (выше 0,0008%). Флокены появляются при быстром охлаждении стали в интервале 250...20 °С после окончания пластической деформации. В этом случае водород создает большие давления, которые и приводят к образованию трещин. Если сталь в указанном температурном интервале охлаждать медленно, то водород успевает выделиться из стали и флокены не возникают. Флокены редко образуются в литой стали, так как пористость, характерная для литой структуры, облегчает удаление водорода из стали. Флокены устраняются ковкой или прокаткой на меньший размер. При этом происходит залечивание, «заварка» трещин. Флокены практически не встречаются в сечениях с толщиной (диаметром) меньше 25 мм. Шиферный (слоистый) излом наблюдается после горячей деформации. При прокате усадочные раковины и пузыри вытягиваются в виде слоев загрязненного металла. При разрушении излом получается слоистым, с острыми зазубринами и выступами. Термической обработкой шиферный излом не исправляется. Исправить структуру можно только перековкой стали. Карбидная ликвация (неоднородность) наблюдается в средне- и высокоуглеродистых легированных сталях в виде строчек и местных скоплений карбидов. Этот порок очень опасен, особенно в инструментальной стали, так как скопления карбидов вызывают понижение стойкости инструмента вследствие резкого изменения механических свойств по сечению. Чем больше карбидная неоднородность, тем ниже эксплуатационные свойства стали. Устранить карбидную ликвацию термической обработкой невозможно. Карбидная неоднородность тем меньше, чем больше степень пластической деформации при обработке (ковке, прокате) стали. Нарушения режимов термической обработки легированных сталей вызывают дефекты, рассмотренные ранее, которые характерны и для углеродистых сталей (обезуглероживание, перегрев, пережог, закалочные трещины и т.д.). |