Пп. Лекция Печатные платы (1). Лекция 07. 09. 2022 Тема печатные платы классификация печатных плат 2 материалы для оснований печатных плат

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

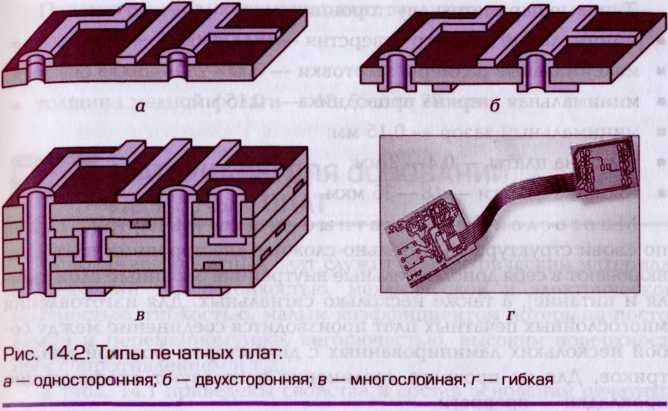

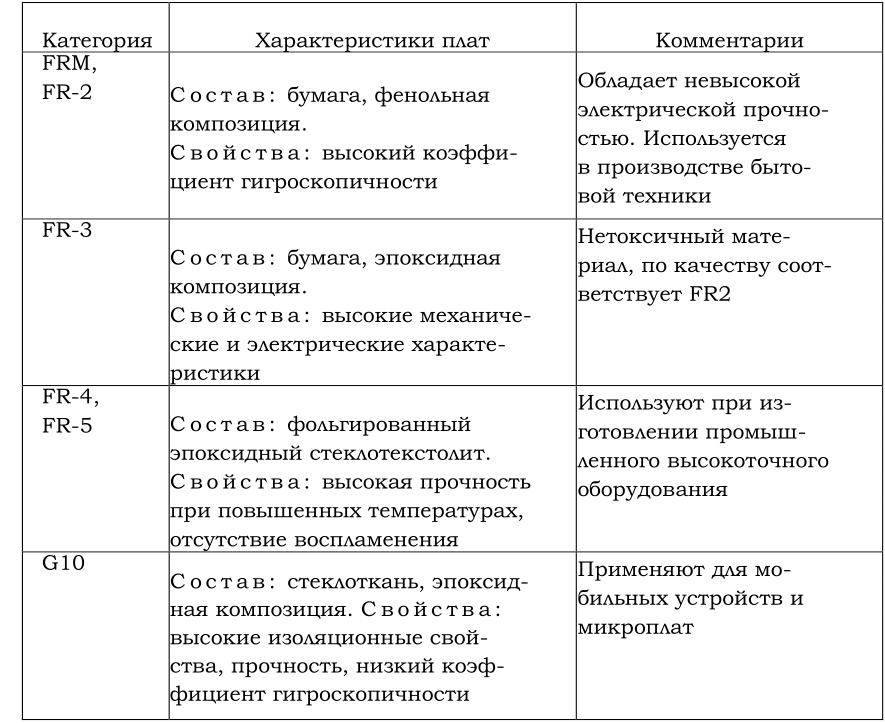

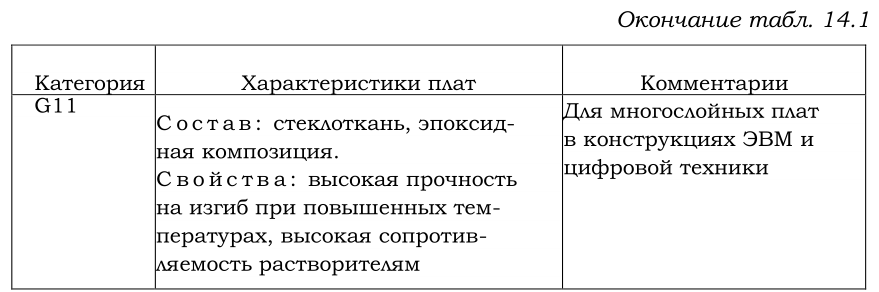

Лекция 07.09.2022 Тема: ПЕЧАТНЫЕ ПЛАТЫ 1 . КЛАССИФИКАЦИЯ ПЕЧАТНЫХ ПЛАТ 2 МАТЕРИАЛЫ ДЛЯ ОСНОВАНИЙ ПЕЧАТНЫХ ПЛАТ 3 . ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ 1 . КЛАССИФИКАЦИЯ ПЕЧАТНЫХ ПЛАТ Плата — это основание электронного устройства, выполненное из диэлектрического материала с нанесенным рисунком токопроводящих металлизированных дорожек, заканчивающихся контактными площадками для установки элементов схемы и соединения их между собой. Представление о печатной плате можно получить по рис. 14.1: белыми точками на плате показаны места сверления отверстий для установки электронных элементов.  Печатные платы классифицируют по конструкции и области применения: ■ на односторонние; ■ двухсторонние; ■ многослойные; ■ гибкие. О д н о с т о р о н н и е п е ч а т н ы е п л а т ы (рис. 14.2, а ) составляют значительную долю выпускаемых печатных плат. Проводниковый слой этих плат формируют на одной стороне диэлектрического основания.  Типовые параметры платы следующие: ■ максимальные размеры заготовки — 400 х 330 мм; ■ минимальный диаметр отверстия — 0,6 мм; ■ минимальная ширина проводника — 0,15 мм; ■ минимальный зазор между проводниками — 0,15 мм; ■ толщина фольги — 36 мкм; ■ толщина платы — 0,4—1,6 мм. Д в у х с т о р о н н и е п е ч а т н ы е п л а т ы (рис. 14.2, б) имеют различное соотношение проводник/зазор, которое составляет 0,25/0,25 мм, 0,2/0,2 мм и 0,15/0,15 мм. Эти платы используют как для монтажа в отверстия, так и для поверхностного монтажа. В отдельных случаях на проводники двухсторонних плат наносят золотое покрытие, а для металлизации отверстий используют серебро. Рисунок проводников на таких платах формируется с двух сторон диэлектрического основания. Типовые параметры двусторонних плат: ■ минимальный диаметр отверстия — 0,4 — 0,6 мм; ■ максимальные размеры заготовки — 300 х 250 — 500 х 500 мм; ■ минимальная ширина проводника — 0,15 мм; ■ минимальный зазор — 0,15 мм; ■ толщина платы — 0,4 — 2 мм; ■ толщина фольги — 18 — 36 мкм. М н о г о с л о й н ы е п е ч а т н ы е п л а т ы (МПП) (рис. 14.2, в) по своей структуре значительно сложнее двусторонних плат. Они включают в себя дополнительные внутренние экранные слои (земля и питание), а также несколько сигнальных. Для изготовления многослойных печатных плат производится соединение между собой нескольких ламинированных с двух сторон фольгой диэлектриков. Для их прочного соединения используют склеивающие прокладки — препреги. Препреги — это композиционные полуфабрикаты, устанавливаемые между слоями и склеивающиеся при прессовании или штамповке. Для обеспечения коммутации между слоями МПП применяются межслойные переходы и микропереходы. Межслойные переходы могут выполняться в виде сквозных отверстий, соединяющих внешние слои между собой и с внутренними слоями за счет металлизации отверстий. Примечание. Сверлят отверстия обычно на многошпиндельных станках с частотой вращения 40—60 тыс. об./мин и с числовым программным управление (ЧПУ). После этого электрохимическим методом производят металлизацию отверстий. Г и б к и е п е ч а т н ы е п л а т ы (рис. 14.2, г) используют в качестве соединений в электронных устройствах там, где требуется гибкая подвижность двух схем. Например, соединение материнской платы ноутбука с экраном. Микросхемы располагают на гибком основании, они участвуют в полноценной обработке сигналов на самом интерфейсе. Для гибких печатных плат в качестве основания используют полиамидные и полистирольные пленки. Для финишного покрытия контактных площадок и проводников используют никель или алюминий. На основаниях гибких плат методом поверхностного монтажа устанавливают пленочные интегральные бескорпусные микросхемы, заливаемые компаундом после разварки выводов. Параметры гибких печатных плат следующие: ■ размеры — 500 х 500 мм; ■ число слоев — 1 —6; ■ толщина медной фольги — 18, 35 или 70 мкм. 2 МАТЕРИАЛЫ ДЛЯ ОСНОВАНИЙ ПЕЧАТНЫХ ПЛАТ Основанием печатных плат служит диэлектрический материал, обладающий термостойкостью, механической и электрической прочностью, гибкостью, малым коэффициентом потерь на постоянном и переменном токе, негорючестью, высоким поверхностным сопротивлением и т. д. В табл. 14.1 приведены свойства и состав оснований печатных плат. Таблица 14.1. Виды оснований печатных плат, принятых в производстве РЭА   * Индекс FR (flame resistant), означает высокую сопротивляемость к воспламенению; G — основание для плат с особыми характеристиками. Материал с индексом FR-1 обладает наибольшей горючестью, a FR-5 — наименьшей. Материалы с индексами G10 и Gl 1 используют стеклоткань, придавая прочность на изгиб при высоких электроизоляционных параметрах. Технология их изготовления — горячее или холодное прессование (для FR-1) слоев диэлектрика. В качестве базовых диэлектриков для оснований используют гетинакс, текстолит и стеклотекстолит. Г е т и н а к с — электротехнический, листовой, слоистый материал, полученный методом горячего прессования бумаги, пропитанной термореактивным связующим веществом на основе фенолформадегидных или эпоксидных смол. Допустимая рабочая температура от -65 до +120 °С, толщина от 0,4 до 50 мм. Обладает высокой электрической прочностью вдоль слоев и низким значением тангенса угла диэлектрических потерь. Т е к с т о л и т — прессованная хлопчатобумажная ткань, пропитанная бакелитовым лаком. Текстолит выпускается в виде листов толщиной от 0,5 до 50 мм и в виде стержней диаметром от 8 до 60 мм. Может эксплуатироваться в трансформаторном масле при температурах от -65 до +105 °С. Достигает электрической прочности до 15 кВ на 1 мм. С т е к л о т е к с т о л и т представляет собой слоистый материал, полученный методом горячего прессования стеклотканей, пропитанных термоактивным связующим веществом на основе совмещенных эпоксидной и фенолформальдегидной смол. Упругий, износостойкий, слоистый пластик. Стеклотекстолит изготовляют пластинами толщиной от 1,5 до 50 мм. Предельно допустимая температура от -60 до +105 °С. Длительность устойчивости к воздействию расплавленного припоя при температуре 260 °С не менее 30 с. |