Лекция 1. Машины для земляных работ. Экскаваторы одноковшовые

Скачать 1.93 Mb. Скачать 1.93 Mb.

|

|

Скреперы классифицируют: - по вместимости ковша – на машины малой (до 5м3 ), средней (5...15м3 ) и большой (свыше 15 м3) вместимости; - по способу загрузки ковша - с пассивной загрузкой (рис. 1) движущим усилием срезаемого слоя грунта, с принудительной загрузкой (рис. 2) с помощью скребкового элеватора;

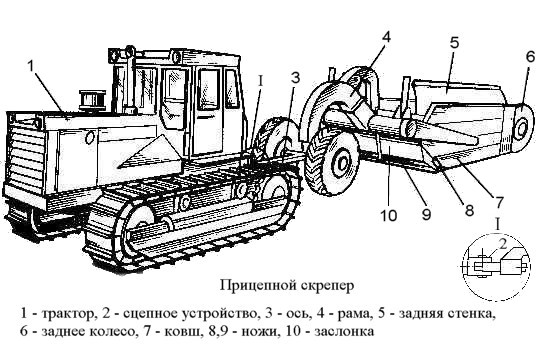

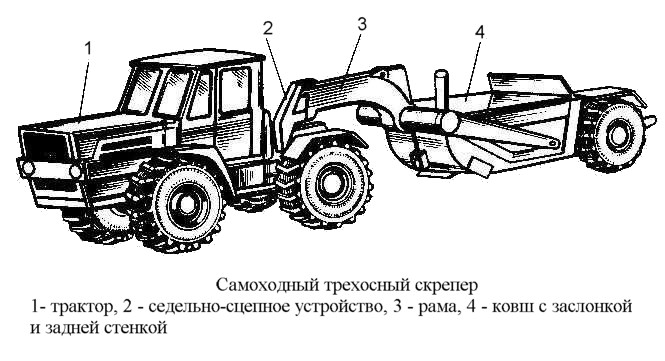

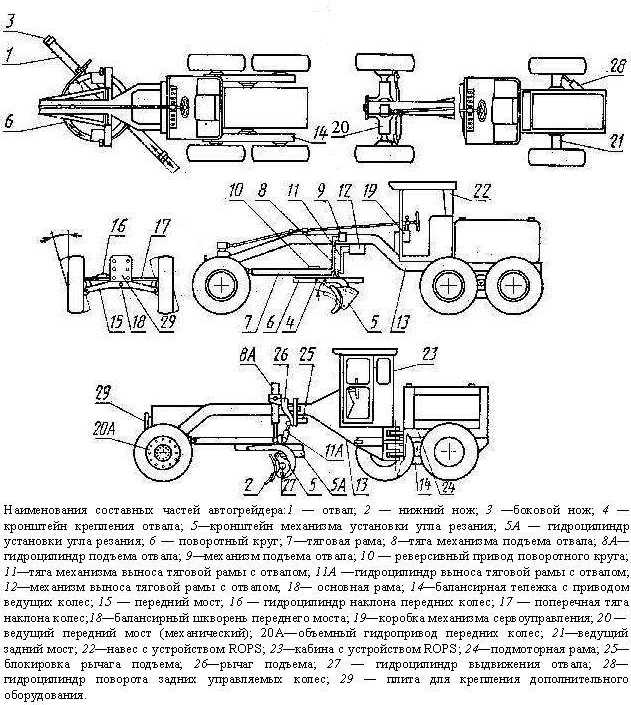

- по способу разгрузки ковша - с принудительной разгрузкой при выдвижении стенки ковша вперед (основной способ), со свободной (самосвальной) разгрузкой опрокидыванием ковша вперед по ходу машины; - по способу агрегатирования с тяговыми средствами - на прицепные (рис. 3.) к гусеничным тракторам и двухосным колесным тягачам; самоходные, агрегатируемые с одноосными (рис. 4.) и двухосными (рис. 5.) колесными тягачами;  Рис. 3.  Рис. 4.  Рис. 5. - по способу управления рабочим органом - с канатно-блочным (механическим), гидравлическим и электрогидравлическим управлением. Выпускаемые в настоящее время скреперы имеют гидравлическую или электрогидравлическую систему управления рабочим органом, которая обеспечивает принудительное опускание, подъем и разгрузку ковша, изменение глубины резания, подъем и опускание передней заслонки ковша с помощью гидроцилиндров двойного действия. Принудительное заглубление ножей ковша и грунт позволяет довольно точно регулировать толщину срезаемой стружки, сокращать время набора грунта и эффективно разрабатывать плотные грунты. Рабочий процесс скрепера состоит из следующих последовательно выполняемых операций: резание грунта и наполнение ковша, транспортирование грунта в ковше к месту укладки, выгрузка и укладка грунта, обратный (холостой) ход машины в забой. При наборе грунта ножи опущенного на грунт ковша срезают слой грунта толщиной h, который поступает в ковш при поднятой подвижной заслонке. Наполненный грунтом ковш на ходу поднимается в транспортное положение, а заслонка опускается, препятствуя высыпанию грунта из ковша. При разгрузке ковша заслонка поднята, а грунт вытесняется принудительно из приспущенного ковша выдвигаемой вперед задней стенкой ковша, причем регулируемый зазор между режущей кромкой ковша и поверхностью земли определяет толщину с укладываемого слоя грунта, который разравнивается (планируется) ножами ковша и частично уплотняется колесами скрепера. При холостом ходе порожний ковш поднят в транспортное положение, а заслонка опущена. Для увеличения тягового усилия скрепера при наполнении ковша в плотных грунтах обычно используют бульдозер-толкач. При наполнении ковша скорость движения скреперов составляет 2...4 км/ч, при транспортном передвижении - 0,5...0,8 максимальной скорости трактора или тягача. У некоторых моделей скреперов для уменьшения сопротивлений при работе в ковше устанавливают наклонный скребковый конвейер (элеватор), осуществляющий принудительную загрузку срезанного ножом слоя грунта в ковш и его выгрузку. Скреперы с элеваторной загрузкой наиболее рационально используются на сыпучих грунтах при выполнении небольших объемов работ. Грейдеры и автогрейдеры Автогрейдеры представляют собой самоходные планировочно-профилировочные машины, основным рабочим органом которых служит полноповоротный грейдерный отвал с ножами, установленный под углом к продольной оси автогрейдера и размещенный между передним и задним мостами пневмоколесного ходового оборудования. При движении автогрейдера ножи срезают грунт, и отвал сдвигает его в сторону. Грейдеры и автогрейдеры нашли широкое применение в дорожном строительстве: для планирования дорожных оснований при сооружении земляного полотна; возведения земляного полотна из боковых резервов в равнинной и слабопересеченной местности (при высоте насыпи до 0,5-0,75 м); послойного разравнивания грунта в насыпях при работе землеройных машин; для устройства водоотводных канав; планировки откосов, обочин, выемок и насыпей; перемещения грунта и дорожно-строительных материалов, ремонта и содержания грунтовых и гравийных дорог; при железнодорожном, мелиоративном, ирригационном и гидротехническом строительстве, а также для очистки дорог и площадей от снега. Для грейдеров и автогрейдеров рабочий режим характерен низкими скоростями (3-4,5 км/ч). Холостой пробег выполняется при скорости до 15 км/ч, а транспортные скорости достигают 30- 45 км/ч. Грейдеры и автогрейдеры, как правило, работают на захватке длиной 1-2 км (определяется фронтом работ). Прицепные грейдеры разделяют на легкие, средние и тяжелые. Легкие грейдеры имеют отвал длиной 2500-3000 мм, средние 3000-3500, тяжелые 3500-4500 мм; по рабочей массе - легкие 2,6 т, средние 2,96 т, тяжелые 4 т и более; по управлению - с ручным, механическим и гидравлическим приводом; по ходовому оборудованию - с металлическими колесами и с резиновыми автошинами. Автогрейдеры классифицируют по системе управления рабочим органом (механическая, гидравлическая, комбинированная - редукторно-гидравлическая или пневмоэлектрическая) и по системе ходового оборудования (с двумя и тремя колесными осями). Для всех автогрейдеров установлена основная колесная формула: АХБХВ, где А -число осей с управляемыми колесами; Б - число осей с ведущими колесами, В - общее число осей. Автогрейдеры используют на грунтах I...III категорий. Процесс работы автогрейдера состоит из последовательных проходов, при которых осуществляется резание грунта, его перемещение, разравнивание и планировка поверхности сооружения. Современные автогрейдеры конструктивно подобны и выполнены в виде самоходных трехосных машин с полноповоротным грейдерным отвалом, с механической и гидромеханической трансмиссией и гидравлической системой управления рабочими органами. Подробный состав элементов автогрейдеров приведен на (рис. 6.)  Рис. 6. Укрупненно каждый автогрейдер состоит из рамы, трансмиссии, ходового устройства, основного и дополнительного рабочего оборудования, механизмов с системой управления и кабины машиниста. Рамы автогрейдеров могут быть жесткими и шарнирно сочлененными. Наличие шарнирно сочлененной рамы обеспечивает повышенную маневренность машины. Устройство грейдеров. Основным рабочим органом грейдеров является отвал, дополнительными рабочими органами прицепных грейдеров могут быть удлинитель отвала, откосник и планировщик откосов. При перемещении и разравнивании грунта на отвал устанавливают удлинитель, что позволяет разрабатывать участок дороги с более широкой полосой, максимально использовать мощность тягача и повысить производительность. Основным рабочим органом автогрейдера является отвал. Дополнительное оборудование включает бульдозерный отвал, кирковщик, снегоочиститель, удлинитель отвала, откосник. Набор рабочего оборудования автогрейдера включает в себя:

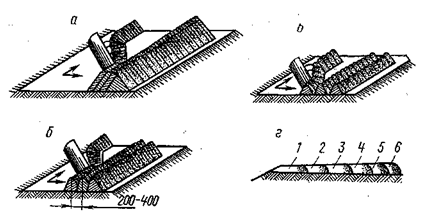

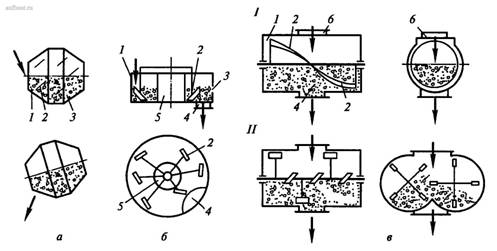

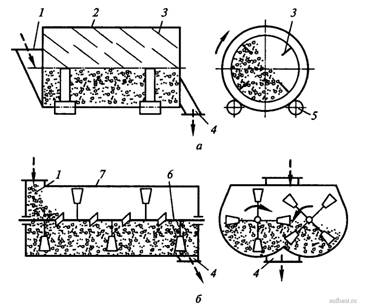

Отвал автогрейдера выполнен из листовой стали, согнутой по радиусу, и установлен на тяговой раме. В нижней части укреплен на болтах нижний нож, а по бокам отвала укреплены боковые ножи. Отвал может перемещаться в направляющих с помощью гидроцилиндра, который крепится к одному из двух шаровых пальцев в зависимости от того, в какую сторону необходимо выносить отвал. Для энергоемкости процесса резания грунта и производительности автогрейдера важное значение имеют углы установки отвала. Угол захвата образуется между продольной осью отвала и продольной осью автогрейдера. Угол захвата определяет ширину захвата полотна дороги, скорость и энергоемкость при вырезании и перемещении грунта вдоль дороги. При зарезании грунта отвалом принимают оптимальный с точки зрения энергоемкости угол захвата (35-45°). Угол наклона (угол зарезания) определяет поперечный наклон отвала к поверхности земли и устанавливается с помощью механизма подъема и опускания отвала установкой каждого конца отвала на нужную высоту (при зарезании не более 15-20°, а при отделочных работах - 18°). Угол резания образуется между передней плоскостью ножа и поверхностью грунта. Угол резания определяется видом работы и свойствами грунта (при резании грунта - 30°, при планировании -70°). Для точной и быстрой установки отвала под необходимыми углами рекомендуется применять специальные приборы, например угломер. Все замеры выполняются при полной остановке автогрейдера. Дополнительными рабочими органами автогрейдера являются: кирковщик (рыхлитель), применяемый для рыхления плотных грунтов и киркования гравийно-щебеночных покрытий при ремонте дорог, бульдозерное оборудование и снегоочиститель. Рыхлитель-кирковщик может устанавливаться в задней части отвала или в передней части автогрейдера и управляться, с помощью специальных гидроцилиндров. Аналогичным образом на переднем кронштейне хребтовой балки основной рамы устанавливается рабочее обрудование бульдозера и снегоочистителя. Работа автогрейдера характеризуется двумя режимами: тяговым, или рабочим, и транспортным. Тяговым или рабочим называют режим работы автогрейдера в процессе резания и перемещения грунта или выполнения других видов работ, транспортным - движение машины с поднятым отвалом на холостом ходу по рабочему участку или при переезде с одного объекта на другой. Тяговый режим характеризуется большим тяговым усилием и малыми скоростями движения автогрейдера, в то время как транспортный - большими скоростями движения и малым тяговым усилием. При определении сопротивлений, возникающих в рабочем режиме при резании и перемещении грунта автогрейдером, должны быть известны: род грунта и его характеристика; размеры отвала и углы его установки; вес автогрейдера. Производительность и технологические схемы работы автогрейдера. Производительность автогрейдера определяется его основными параметрами: размерами ножа, мощностью двигателя, тяговым усилием на колесах и условиями работы (характером грунта, технологией работ и т. д.). Производительность автогрейдера измеряется объемом вырезанного и перемещенного грунта за единицу времени, в километрах или квадратных метрах спрофилированной дороги или площади. Наибольший экономический эффект дает использование грейдеров и автогрейдеров на возведении насыпей до 0,6-0,7 м. Работа этих машин сводится к выполнению трех основных операций - зарезания, перемещения и разравнивания “грунта, причем перемещение грунта из резерва является одной из основных операций и составляет 65-75% общего числа его проходов. Перемещение и укладку грунта осуществляют способами, указанными на рис. 7. Возведение насыпи происходит послойно и постепенным наращиванием ее высоты. Если темп потока по возведению земляного полотна намного больше темпа потока по строительству дорожной одежды и уплотнять каждый отсыпанный слой грунта не требуется, валики в насыпи укладывают вприжим без зазора (рис. 7, а), насыпь уплотнится при естественной осадке грунта. При уплотнении насыпи валики грунта укладывают вполу-прижим (рис. 7, б) с последующим разравниванием и вразбежку (рис. 7, в).  Рис. 7. Схемы укладки валиков грунта в теле насыпи: а - вприжим без зазора; б - вполуприжим;. в - вразбежку; г - расположение валиков при возведении насыпи Валики первого слоя грунта укладывают наращиванием от края насыпи к ее оси, при этом первый валик перемещают к краю насыпи и частично разравнивают, второй перемещают через первый, третий - через второй и т. д. (рис. 7, г), с частичным разравниванием каждого валика. Во втором слое валики укладывают вполуприжим, начиная от оси насыпи к обочине, а последние валики по ширине земляного полотна укладывают вприжим, от разрушающего действия поверхностных и грунтовых вод устраивают водоотводные канавы по бокам дороги. При профилировании грунтовых дорог из боковых канав вырезают грунт и перемещают его к оси дороги с разравниванием и приданием профилю заданного поперечного уклона. Эти операции может выполнять и один грейдер или автогрейдер, но лучше когда они работают бригадами по четыре единицы. Лекция №5. Машины для производства бетонных работ. Основные сведения о бетонных смесях и строительных растворах. Бетон представляет собой искусственный каменный материал, полученный из смеси вяжущего вещества, воды, заполнителей и в необходимых случаях специальных добавок после ее формования и твердения. Строительные растворы не имеют в своем составе крупного заполнителя. До формования указанные полуфабрикаты называют бетонной и растворной смесью. По виду вяжущих веществ эти смеси делятся на цементные, силикатные, гипсовые и смешанные. Вяжущие материалы и вода - это активные составляющие, между которыми происходит химическая реакция, и после твердения смесь превращается в камнеподобное тело. Заполнители (песок, щебень) в реакции не участвуют. Они образуют жесткий скелет бетона. В целях экономии цемента зерновой состав смеси должен быть с минимальным объемом пустот при наименьшей поверхности частиц. Прочность бетона характеризуется пределом прочности на сжатие стандартных образцов в 28-суточном возрасте естественного твердения - так называемой «маркой» бетона (от 7,5 до 60,0 МПа). Прочность бетона зависит от количества и качества цемента, водоцементного отношения, качества смешивания, условий транспортирования, качества уплотнения и условий твердения. Бетонная смесь должна сохранять однородность при транспортировании и иметь необходимую удобоформуемость - способность заполнять форму при данном способе уплотнения. Удобоформуемость смеси оценивается ее подвижностью или жесткостью. Бетонная смесь, способная растекаться и заполнять форму под влиянием собственных сил тяжести или небольшого механического воздействия, называется подвижной. Подвижность смеси характеризуется величиной осадки в сантиметрах отформованного из нее конуса в специальном приборе. Жесткость бетонной смеси определяется по времени вибрации в секундах, необходимого для растекания предварительно отформованного из нее конуса в форму-куб, на лабораторной виброплощадке с частотой колебаний 3000 в минуту и амплитудой 0,5 мм. Подвижность растворной смеси оценивается глубиной погружения в нее в сантиметрах специального стандартного конуса. Применение жестких смесей позволяет получить бетон более высокого качества (или сократить расход цемента) и уменьшить сроки твердения. Однако такие смеси труднее изготовляются, уплотняются и транспортируются по трубам и шлангам, вследствие чего иногда приходится переходить на более подвижные смеси. Машины для приготовления бетонных и растворных смесей. Бетонные и растворные смеси приготовляют путем механического перемешивания их компонентов в смесительных машинах - бетоно и растворосмесителях. Качество смеси определяется точностью дозировки компонентов и равномерностью их распределения между собой по всему объему смеси. Для равномерного распределения компонентов смеси между собой в общем объеме замеса частицам материала сообщаются траектории движения с наибольшей возможностью их пересечения. Смешивание компонентов в однородную смесь является достаточно сложным технологическим процессом, который зависит от состава смеси, ее физико-механических свойств, времени смешивания и конструкции смешивающего устройства. Технологический процесс приготовления смесей включает последовательно выполняемые операции: загрузку отдозированных компонентов (вяжущих, заполнителей и воды) в смесительную машину, перемешивание компонентов и выгрузку готовой смеси. Смесители классифицируют по трем основным признакам: характеру работы, принципу смешивания, способу установки. По характеру работы различают смесительные машины периодического (цикличного) и непрерывного действия. В смесителях цикличного действия (рис. 1) перемешивание компонентов и выдача готовой смеси осуществляется отдельными порциями. Каждая новая порция компонентов бетона или раствора может быть загружена в смеситель лишь после того, как из него будет выгружен готовый замес. Смесители цикличного действия обычно применяют при частой смене марок бетонных смесей или растворов. В них можно регулировать продолжительность смешивания. В смесителях непрерывного действия (рис. 2) загрузка компонентов, их перемешивание и выдача готовой смеси осуществляются одновременно и непрерывно. Отдозированые компоненты непрерывным потоком поступают в смеситель и смешиваются лопастями при продвижении от загрузочного отверстия к разгрузочному. Готовая смесь непрерывно поступает в транспортные средства. Смесители непрерывного действия наиболее целесообразно применять для приготовления больших объемов бетонной или растворной смеси одной марки.  Рис. 1. Принципиальные схемы смесителей цикличного действия (стрелками указано направление движения материалов): а - гравитационных (барабанных); б - принудительного действия с вертикально расположенными смесительными валами (тарельчатых); в - принудительного действия с горизонтально расположенными смесительными валами (лотковых) - вверху одновальные, внизу двухвальные; l - положение смешивания; ll - положение разгрузки; 1 - барабан (корпус); 2 - лопасти; 3 - смесь; 4,6- разгрузочное и загрузочное отверстия; 5 – центральный стакан  Рис. 2. Принципиальные схемы смесителей непрерывного действия: а - гравитационные; б - принудительного действия; 1 - загрузочное отверстие; 2 - барабан; 3 - лопасти; 4 - разгрузочное отверстие; 5 - опорные ролики; 6 - лопастной вал; 7 - корпус; → - направление вращения барабана или смесительного механизма; - → - направление движения материалов Главным параметром смесительных машин цикличного действия является объем готового замеса (л), выданный за один цикл работы, смесителей непрерывного действия - объем готовой продукции (м3), выдаваемой машиной за 1 ч работы. По принципу смешивания компонентов различают машины со смешиванием при свободном падении материалов (гравитационные) с принудительным смешиванием (принудительного действия). В смесите принудительного действия орбиты составляющих имеют вынужденный характер, в гравитационных - свободный. Гравитационный смеситель вращается относительно горизонтальной или наклонной (под углом до 15°) оси барабана с лопастями на внутренней поверхности (рис. 1, а; 2, а). Лопасти непрерывно подхватывают и поднимают компоненты смеси на определенную высоту, при достижении которой они свободно падают потоком с лопастей под действием силы тяжести; смешивание происходит в результате столкновения падающих потоков компонентов. Во избежание возникновения центробежных сил, препятствующих свободной циркуляции смеси внутри барабана, частота его вращения обычно не превышает 0,3...0,4 с-1. В смесителях с принудительным смешиванием компоненты смеси принудительно перемешиваются в неподвижном барабане или чаше горизонтальными, наклонными или вертикальными лопастными валами или лопастным ротором, вращающимися внутри смеситель емкости. Смесители с горизонтальными смесительными валами называют лотковыми (рис. 1, в), с вертикальными валами - тарельчатыми (рис. 1, б). По способу установки смесители подразделяются на передвижные и стационарные. Передвижные смесители используются при небольших объемах строительных и ремонтно-строительных работ на рассредоточеных объектах, а стационарные входят в состав технологических линий бетонорастворосмесительных установок средней и большой производительности бетонных и растворных заводов. Техническая производительность смесительных машин цикличного действия, м3/ч, |