МДК 01.01docx. Лекция 1 Оснащение сварочного поста для частично механизированной сварки (наплавки) плавлением

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

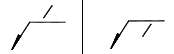

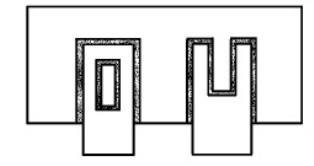

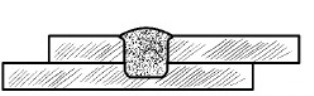

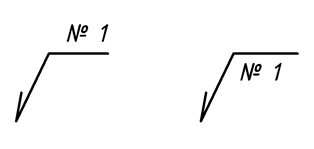

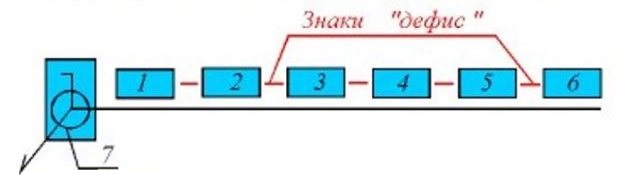

ЗОНЫ СВАРНОГО СОЕДИНЕНИЯДопускаемые отклонений на сборку сварных соединений листов. При сварке металлических деталей плавлением соединение образует несколько зон: наплавленный металл шва; зона сплавления; зона термического влияния; основной металл. Зона наплавленного металла формируется за счет плавления электродного или присадочного металла и частичного соединения его с основным материалом. При электродуговой сварке в наплавляемый металл добавляется до 10% базового металла. При сварке проволокой под флюсом внедрение основного металла составляет около 50%. Характеристики строения наплавленного металла отличаются как от основного материала, так и от присадочного. К зоне сплавления относится слой толщиной в 0,1-0,4 мм с образовавшимися частично оплавленными зернами. На этом участке происходит соединение металла ванны и базовой поверхности, и от его качества зависит прочность свариваемых деталей. Зоной термического влияния называют участок, не подвергшийся плавлению, в структуре которого при сварке происходит изменение свойств в результате пластической деформации. Эта часть соединения состоит из нескольких участков с особой структурой и свойствами. Основные и сопутствующие процессы при образовании контактного соединения. Основной металл — зона, структура которой не подвержена изменениям в результате сварки. Условной границей нагрева участка считается температура 450° С. Но при сварке поверхностей из низкоуглеродистых сталей с содержанием азота и кислорода более 0,005% и водорода более 0,0005% в области этого участка происходит снижение вязкости и пластичности металла. Структура сварных соединений.Процесс кристаллизации шва происходит только в том случае, если скорость сварки и средняя скорость кристаллизации равны. Кристаллизация начинается в тот момент, когда сварная дуга прошла над участком сварки и покинула его. Расплавленный металл застывает в противоположном процессу сварки направлении – то есть, к центру сварочного бассейна, начинаясь у его краёв. Частицы расплавленного и основного металла появляются на краях расплавленного участка – это укрепляет сварной шов. Первый процесс кристаллизации протекает быстро, так как металл очень быстро остывает – для остановки процесса кристаллизации металлу достаточно остыть всего на 20-30 градусов – то есть, его температура должна быть между 1480 и 1510 градусов. Завершённая кристаллизация не запускает в металле никаких процессов вплоть до охлаждения его до 850 градусов, т.е. выхода металла из аустенитной формы. Структура сварных соединений при этом становится постоянной после охлаждения металла до 720 градусов. Многослойные швы в основном имеют мелкозернистую структуру, частицы металла в них равномерно распределены по всему объёму сварного соединения. Зона термического влияния при сварке это металл, который примыкает непосредственно к сварному шву, но не задевается сварщиком в процессе сварки. Она делится на несколько участков: 1) Участок зоны сплавления – в этом месте происходит непосредственно процесс плавки. Качество сварного шва зачастую напрямую зависит от свойств этой зоны. В этой зоне находится наплавленный металл и металл с участка неполного расплавления. 2) Участок перегрева – нагретый в диапазоне 1100-1400 градусов участок металла. Если нагретая сталь содержит большое количество углерода, то она станет непластичной и вязкой. 3) Участок перекристаллизации – этот участок в процессе охлаждения образует мелкозернистую структуру, это повышает качество и свойства сварного шва. 4) Участок неполной перекристаллизации – в структуре металла на этом участке появляется некоторое количество новых зёрен. 5) Участок старения – процесс увеличения прочности и снижения пластичности всего сварного шва зависит от этого участка. 6) Участок синеломкости – тут не происходит практически никаких изменений, но при сварке определённых металлов этот участок может повышать прочность сварного соединения. Расплавление занимает от долей секунды до минут – это зависит от мощности нагревания, толщины расплава и скорости движения сварной дуги. Свойства сварного шва определяются непосредственно размерами околошовной зоны сварки. Чем меньше эта зона, тем надёжнее и качественнее получилось сварное соединение. Наименьшая зона получается при сварке электроннолучевой и механической, наибольшая – при газосварке и электросварке. Также условное деление получил и тип источника сварки – электрический, химический или механический. Выполнение сварного шва лучше проводить короткими участками – в результате сварные соединения получатся более качественными и прочными. Лекция № 11: Условные обозначения сварных швов Согласно ЕСКД, разделу об общих правилах выполнения чертежей и ГОСТу 2.312-72 условные обозначения швов сварных соединений выполняются по четко установленным международным стандартам для всей конструкторской документации. Обозначения являются универсальными для всех областей промышленности и строительства. Табличные данные с иллюстрациями соединений, со знаками их условных обозначений облегчают восприятия характеристик швов и рекомендаций к их обработке. Структура обозначения сварного шваУсловное обозначение видимых и невидимых швовнад полкой — видимый; под покой — невидимый.  Обозначения видов сварок:электродуговая — Э, газовая — Г, контактная — Кт, в среде защитных газов — 3. Условное обозначение сварного шва: Согласно изображению: №1 — Обозначение стандарта на типы и конструктивные элементы швов сварных соединений. №2 — Буквенно-цифровое обозначение, ГОСТ. №3 — Стандарт или тип, условный графический знак. №4 — Размер швов в сечении, длина катета. №5 — Знак углового шва с указанием длины участка. Таблица 1

№6 — Вспомогательный знак для обозначения обработки. Таблица 2

№7 — Обозначение для вспомогательного шва. Таблица 3

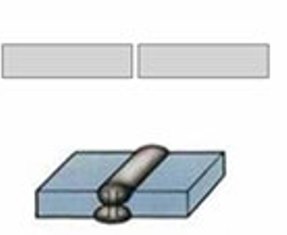

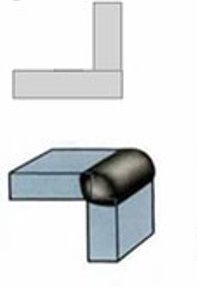

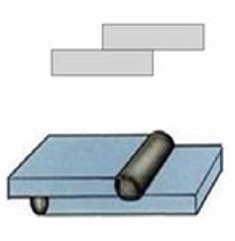

Ко всем видам знаков в условном обозначении сварного шва выдвигаются требования: основные и вспомогательные знаки указываются сплошными тонкими линиями; знаки должны быть одинаковой высоты с цифрами, которые входят в обозначения. Сварные соединения и их обозначенияВзаимное расположение свариваемых деталей. Классификация соединенийТаблица 4

|