МДК 01.01docx. Лекция 1 Оснащение сварочного поста для частично механизированной сварки (наплавки) плавлением

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

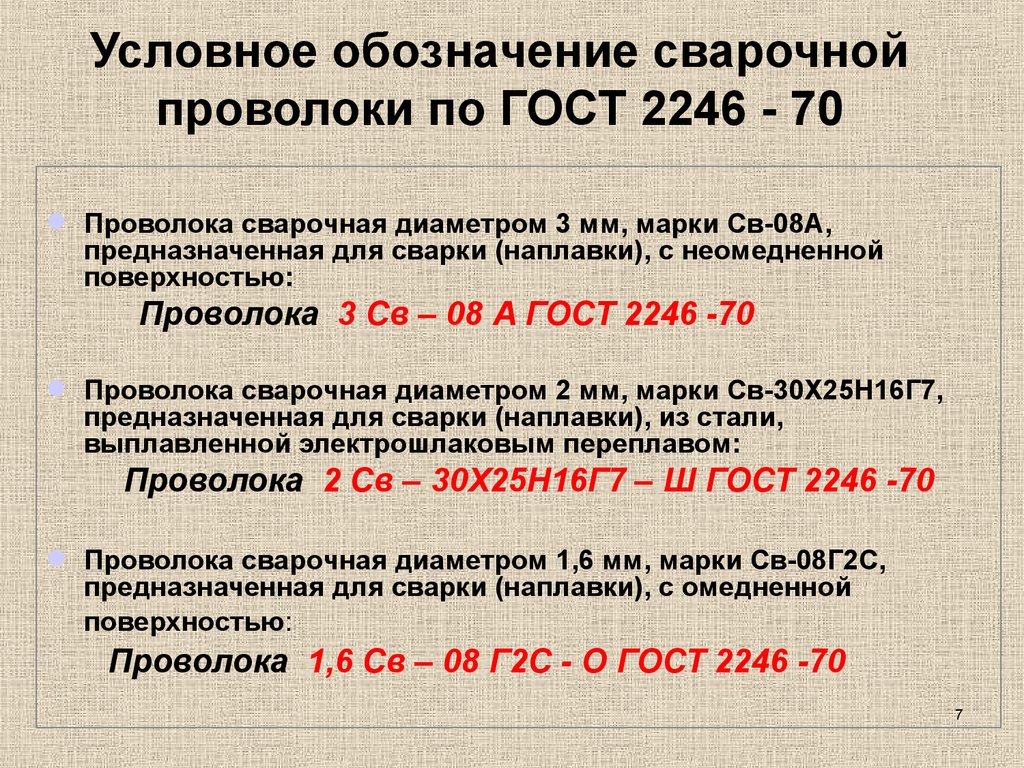

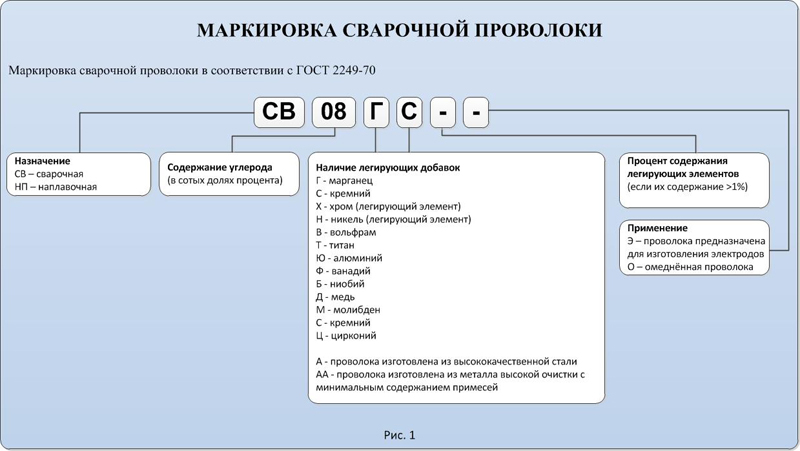

ГОСТ 2246-70Проволока стальная сварочная. Технические условияТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СВАРОЧНОЙ ПРОВОЛОКЕ Основным требованием, предъявляемым к сварочной проволоке, является соответствие состава проволоки составу металла, из которого изготовлены свариваемые детали и конструкции. Температура плавления сварочной проволоки должна практически равняться температуре свариваемого металла, сам процесс плавления должен происходить равномерно, а проволока должна быть чистой и не окисленной. Лекция № 9: Условные обозначения сварочной проволоки. Типы и марки сварочной проволоки. Правила упаковки, транспортирования и хранения сварочной проволоки. Требования к сварочной проволоке перед сваркой. ГОСТ на углекислоту (СО2 ). Основные требования к СО2 .     ГОСТ 8050-85 Двуокись углерода газообразная и жидкаяТребования, предъявляемые к углекислому газуУглекислый газ дешев и используется в пищевой, холодильной промышленности, а также во многих областях техники. Получается углекислый газ из дымовых газов, образующихся при сжигании угольного топлива, газов известково-обжигательных печей, газообразных отходов спиртовой и сахарной промышленности. Углекислый газ бесцветен, неядовит. При давлении 760 мм рт. ст. удельный вес углекислого газа равен 1,98 кг/мА. При температуре +31° и давлении 75,3 атм углекислый газ сжижается. Давление сжижения уменьшается при понижении температуры. При температуре —78,5° углекислый газ переходит в жидкость при атмосферном давлении 760 мм рт. ст. При испарении 1 кг жвдкой углекислоты образуется 505 л углекислого газа (при 0° и 760 мм рт. ст.). Хранится и транспортируется углекислый газ в стальных баллонах под давлением 60—70 атм, находясь в них в жидком состоянии. Баллоны окрашиваются в черный ивет и имеют надпись «Углекислота», сделанную белыми буквами. В стандартный баллон емкостью 40 л вмещается 25 кг жидкой углекислоты, которые при испарении дают 12 600 л газа. Жидкая углекислота занимает 60— £0% объема баллона, остальное заполнено газом. Углекислый газ, применяемый для сварки, должен быть сухим и иметь концентрацию не ниже 98% СО 2, а для сварки ответственных конструкций — не менее 99% СОг. Для осушки от влаги газ из баллона иногда пропускают через специальный патрон, заполненный обезвоженным медным купоросом, или через силикагелевый осушитель. В табл. 37 приведены составы различных сортов углекислого газа, выпускаемого промышленностью. Таблица 37

Еслй углекислый газ содержит влагу, то шов получается пористым, а наплавленный металл менее пластичным. Растворимость воды в жидкой углекислоте не превышает 0,05%, поэтому избыточная влага скапливается в виде конденсата на дне баллона. При пользовании неосушенным углекислым газом следует перед началом сварки дать баллону минут 15—20 постоять в вертикальном положении для того, чтобы влага осела на дно. Первые порции углекислого газа, содержащие наибольшее количество примесей (преимущественно азота), выпускают наружу и затем начинают сварку. Отбор газа заканчивают при остаточном давлении его в баллоне около 4 атм, так как последние порции неосушенного газа содержат много влаги. При большом расходе газа (свыше 20 л/мин) возможно вымерзание влаги в каналах редуктора вследствие охлаждения газа, происходящего при понижении его давления в момент прохождения через клапан редуктора, и закупорка редуктора льдом. Для предупреждения этого явления отбор газа при большом его расходе производят из нескольких баллонов, включенных параллельно, или применяют предварительный подогрев газа перед редуктором. Для подогрева газа используют электрические подогреватели, питаемые током 36 в. Рабочее давление углекислого газа перед поступлением его в горелку может колебаться от 0,5 до 2,5 атм. Для понижения давления газа применяются стандартные кислородные редукторы. Расход газа при сварке контролируют с помощью поплавковых указателей расхода (ротаметров). Применяются ротаметры типов РС-3; PC-За; ИРКС-6,5 и др. Лекция № 10: Сварные швы и соединения СТРОЕНИЕ И ПРОЧНОСТЬ СВАРНОГО СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ Строение соединений металлических деталей, образуемое сваркой, состоит из сварного шва и прилегающих к нему зон, подвергающихся плавлению и термическому воздействию. Непосредственно сварной шов — это участок, который во время сварки находится в расплавленном состоянии. При остывании металла он кристаллизуется. Прочность соединения зависит от предварительной обработки свариваемых поверхностей, свойств полученного шва и других участков соединения, подвергающихся структурным изменениям в процессе сварки и влияющих на распределение усилий при последующих нагрузках. В одном соединении может быть несколько швов. РАЗДЕЛКА ШВОВ СВАРНЫХ СОЕДИНЕНИЙ Подготовка кромок соединений осуществляется с помощью болгарки с отрезным и шлифовальным кругами. Используется и сварочный аппарат в режиме резки. Существует 4 основных конструктивных типа соединения свариваемых деталей: стыковой; нахлесточный; угловой; тавровый. Виды сварных швов. При сварке встык поверхности соединяют предварительно обработанными торцами. Нахлесточное соединение получают накладыванием одной из пластин на другую с образованием угловых швов. Величина нахлеста должна быть больше суммарной толщины свариваемых поверхностей в 3-5 раз. Угловые и тавровые соединения образуются при сваривании элементов конструкций под прямым углом. Стыковое соединение может выполняться без обработки кромок, если зазор между кромками не превышает 2 мм. В этом случае срезаются лишь зазубрины и неровности. При возможности производится обработка только одной стыкуемой кромки. Для деталей с толщиной в 4-25 мм производятся соединение с ровным или овальным скосом торцов и двусторонняя разделка с V-образным или U-образным скосом. Зазор выдерживается в 1-2 мм. При тавровом соединении для формирования стыка обрабатывается только торец детали, стыкуемой с плоской поверхностью. Для деталей с толщиной более 10 мм производится односторонняя или двухсторонняя разделка с обрезанием кромки по 45°. При этом сварка при большой толщине металла и требуемой высокой прочности выполняется в несколько слоев с заполнением всего разделочного пространства. Размеры конструктивных элементов кромок при газовой сварке стыковых соединений листового проката. В нахлестном соединении разделка кромок не предусматривается технологией. Осуществляется лишь обработка прилегающей к плоскости части кромки. Швы накладываются по кромкам обеих деталей. Из соображений герметизации выполняется двойной шов. Для придания соединению необходимой прочности и при большой толщине металла производится усиление нахлеста прорезным швом, пробковой сваркой или проплавкой. При угловом соединении обрабатывается кромка одной из стыкуемых деталей. Вторая лишь ровно отрезается и шлифуется для удаления заусениц и зазубрин. Шов может накладываться как с наружной стороны, так и с обеих для большей прочности. Как и при тавровом соединении, разделка производится односторонняя или V-образная двусторонняя. В первом варианте при толщине металла в 8-25 мм сварка выполняется в несколько слоев. |