Основы обработки зерна. Лекция 1.1. Основы обработки зерна.. Лекция 1 Основы обработки зерна Производство зерна в сельском хозяйстве завершается послеуборочной обработкой

Скачать 437.14 Kb. Скачать 437.14 Kb.

|

|

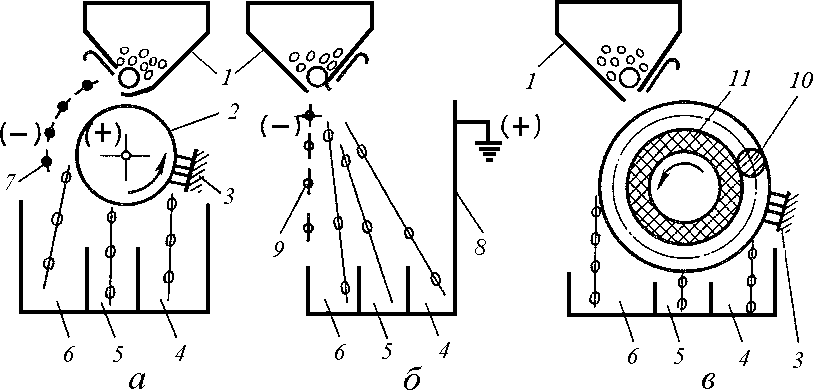

Электрические методы разделения основаны на различии электропроводности, диэлектрической проницаемости и других электрических свойств компонентов разделяемых смесей. Используют электростатический, коронный и диэлектрический методы разделения. Электростатическийметодразделениязаключается в следующем. Материал как показано на рисунке 8, апоступает из бункера 1 на вращающийся барабан 2 с положительным зарядом, заряженным электродом 7.  Рисунок 8 - Схемы устройств для разделения материала по электрическимсвойствам а - в статическом поле; б - в поле коронного разряда; в - по диэлектрическойпроницаемости; 1 - бункер; 2- барабан; 3 - щетка; 4, 5 и 6 - лотки; 7 - отрицательно заряженный электрод; 8- коронирующий электрод; 9 - перфорированный электрод; 10-бифилярнаяобмотка;11-изолятор. Неодинаково заряженные частицы по-разному ведут себя в электростатическом поле: частицы с большей электропроводностью поступают в приемный лоток 6, а с меньшей - в лоток 5. От притянутых частиц барабан очищается щеткой 3. Разделение в поле коронного разряда (рисунок 8 б) протекает в такой последовательности. Между коронирующим 8 и перфорированным 9 электродами при высоком напряжении возникает электрический разряд, ионизирующий воздух. Частицы, поступающие в ионизированную среду, получают различный заряд и благодаря этому отклоняются на разный угол: частицы с меньшей электропроводностью поступают в приемный лоток 6, с большей - в лоток 5. Диэлектрический метод разделения применяют для зерновых смесей. Вращающийся барабан, представленный на рисунке 8 в, представляет собой изолятор 11, на который намотаны в один слой перпендикулярно его оси вращения два изолированных проводника 10 с чередующейся полярностью (бифилярная обмотка). Между этими проводниками образуется электрическое поле, поляризующее расположенные между ними частицы. Поляризованные частицы, взаимодействуя с внешним полем, притягиваются к барабану. Сила взаимодействия зависит от диэлектрической проницаемости частиц. При меньшей проницаемости частица раньше отрывается от поверхности барабана, а при большей - позже. Первые поступают в лоток 6, вторые - в лотки 4 и 5. Электрическими методами можно очистить зерновой материал от примесей, проросших и дефектных семян, выделить из пшеницы куколь, овсюг, а из семян овощных культур карантинные и другие сорняки. Устройства, в которых используют электростатическое и коронное поля, сложнее сепараторов с бифилярной обмоткой, для их питания требуется более высокое (в 3...7 раз) напряжение (30...70 кВ). Типы зерноочистительных машин По назначению зерноочистительные машины разделяют на три основные группы: ворохоочистители для первичной очистки вороха, поступающего от комбайнов и молотилок; сортировальные машины для получения семенного посевного материала и продовольственного зерна; специальные машины (свекловичные горки, электромагнитные очистки, пневматические сортировальные столы и д.р.). К первой группе относятся машины, которые обычно состоят из воздушной и решётной очисток или только из одной воздушной очистки. С помощью этих машин проводят первичную очистку зерна. Ко второй группе относятся машины, в которых зерно обрабатывается воздушным потоком, на решетах и в триерах. Эти машины называют сложными или комбинированными. Они повторно очищают зерно и сортируют его. К этой группе относятся также универсальные триеры и триерные блоки. Зерноочистительные машины бывают стационарные и передвижные, перемещаемые по току во время работы вдоль бунта зерна от собственного двигателя (самопередвижные) или внешним источником силы тяги. Стационарные машины применяют в основном в зерноочистительных агрегатах и зерноочистительно-сушительных комплексах. Общие агротехнические требования к зерноочистительным машинам К зерноочистительным машинам предъявляют следующие основные агротехнические требования. При заданных производительности, засоренности и допустимом количестве отходов за один пропуск машина должна давать очищенные семена, отвечающие требованиям к посевному или продовольственному зерну. Рабочие органы и механизмы машины не должны повреждать очищаемое и сортируемое зерно. Машина должна быть универсальной, то есть приспособленной для очистки и сортирования семян различных культур. Машина должна быть удобной в эксплуатации, легко регулироваться, быть безопасной в работе и обеспечивать нормы санитарии. При предварительной очистке потери зерна в отходах должны быть не более 0,05 %, дробление - 0,1 %, а полнота выделения сорной примеси - не ниже 50 %. При первичной очистке потери полноценного зерна должны быть не более 1,5 % в фуражных отходах и 0,05 % в примесях, дробление - не бо- лее 1%, полнота выделения сорных примесей - не ниже 60 %. При вторичной очистке потери семян основной культуры в отходах должны быть не более 7 %, дробление - не более 0,8 %. Вторичная очистка должна обеспечить подготовку семян II и I классов посевного стандарта, при которых чистота семян составляет соответственно 98 и 99 %, а всхожесть — 90 и 95 %. При организации поточной обработки предусматривают соблюдение следующих основных условий: круглосуточную бесперебойную приемку заготовленного зерна; его полную сохранность в процессе послеуборочной обработки и хранения; формирование партий зерна по качеству в соответствии с целевым назначением; выполнение всех работ при минимальном расходе топлива и электроэнергии: сокращение затрат труда. Для обработки зерна в потоке созданы технологические линии, состоящие из комплекса машин и сооружений, связанных между собой в заданной последовательности подъемно-транспортными механизмами. Схема приемки и обработки зерна в потоке обычно включает: отбор образцов и определение по ним качества поступающею зерна; первичное взвешивание; разгрузку зерна; первичную очистку от грубых примесей; сушку; вторичную очистку с отделением ценных зерновых отходов в сухом виде; вторичное взвешивание; закладку зерновых масс в хранилища. Необходимость каждой операции устанавливают исходя из качества поступающего зерна и его назначения. Поскольку каждая технологическая линия имеет определенную пропускную способность, а фактическое поступление зерна на хлебоприемный пункт но часам суток часто существенно отклоняется от среднесуточного в большую или меньшую сторону, то для равномерной загрузки линий их оборудуют накопительными емкостями. Назначение этих емкостей — принять все зерно, поступающее сверх пропускной способности в час пик, и подать его на линии во время спада поступления зерна. Кроме того, в накопительных емкостях формируют мелкие партии зерна, направляемые затем на поточную обработку. При использовании накопительных емкостей их оборудуют установками для активного вентилирования и охлаждения зерна. К технологическим линиям приемки и обработки зерна в потоке предъявляют следующие общие требования. 1. Полная механизация, а при возможности и автоматизация процессов приемки, обработки, учета, контроля за состоянием зерна при хранении и отпуске. 2. Доведение зерна до влажности, засоренности и зараженности до кондиций, гарантирующих длительную сохранность его без порчи и потерь и соответствующих требованиям, предъявляемым перерабатывающими предприятиями. 3. Универсальность технологических линий. 4. Соответствие друг другу производительности машин и оборудования, находящихся в одной технологической линии. 5. Соблюдение требований охраны труда и санитарных норм, высокая технологическая и экономическая эффективность. 2. При разработке схем поточных технологических линий приемки и послеуборочной обработки зерна руководствуются: объемами и сроками приемки, обработки, хранения и отпуска зерна: техническими нормами производительности оборудования по очистке, сушке, перемещению зерна и расходу энергии; режимами очистки, сушки и активного вентилирования, приведенными в соответствующих инструкциях и методических указаниях. Различают схемы принципиальные и рабочие. На технологических схемах лаконичным и выразительным языком образов и оговоренных условностей пишут очень точную в инженерном плане картину, дающую полное представление о технологических возможностях предприятия. Принципиальные схемы отражают взаимосвязь основных машин, оперативных и накопительных емкостей и емкостей для хранения, участвующих в различных этапах технологического процесса. Рабочие схемы представляют собой конкретизированную принципиальную схему движения зерна и отходов. Отличие ее от принципиальной — в указании числа, марки, нумерации и технической характеристики машин, механизмов и устройств, числа, нумерации и вместимости бункеров и силосов. Любое проектирование начинается с принятия принципиальных решений. Проектирование предприятий элеваторной промышленности начинают с составления принципиальных схем основных производственных объектов, входящих в состав предприятий. Такими объектами могут быть: комплексы сооружений элеватора (приемно-отпускные устройства, рабочее здание и силосные корпуса, зерносушилки, цехи отходов); комплексы сооружений башен механизации и сушильно- очистительпых башен (присмно-отпускные устройства, рабочие башни, зерносклады, мини-элеваторы и др.), семяочистительные и кукурузокалибровочные заводы с отделениями приемки и предварительной очистки, временного хранения, сушки и очистки семян, семяхранилищами. Приступая к проектированию, на основании исходных требований определяют состав комплекса, т. е. решают, с помощью каких сооружений и устройств будут выполняться заданные операции. Затем составляют принципиальные схемы этих сооружений и устройств и увязывают их транспортными связями в единую систему, решающую в целом поставленную перед комплексом технологическую задачу. Объединяя в соответствии с требованиями технологии эти комплексы, при необходимости создают в конечном счете принципиальную схему всего предприятия. Принципиальные схемы являются базой для последующих операций технологического проектирования: выбора и определения состава основного оборудования, определения размеров производственного здания в плане, размещения оборудования на планах, определения высоты этажей, размещения оборудования на разрезах, проведения коммуникаций продуктов, составления рабочей схемы движения зерна и продуктов. Разработанная таким образом технологическая часть служит основанием для разработки других частей рабочего проекта. В зависимости от объемов отдельных операций одна и та же принципиальная схема может служить для разработки рабочего проекта предприятий различной производственной мощности. Имея одну принципиально схему, они будут различаться насыщенностью оборудованием, разными размерами здания, своей рабочей схемой (простой или сложной). Придерживаясь такого представления о процессе проектирования, по принципиальной схеме можно легко судить о сути предприятия, а именно, о его назначении и, следовательно, о его названии; об основных его сооружениях и устройствах; о перечне выполняемых операций и последовательности их выполнения. Принципиальная схема гораздо проще рабочей, она легче запоминается, что очень важно в процессе обучения. Принципиальная схема может быть реализована двояко: все позиции, входящие в схему, обозначаются условными символами; значения этих символов, если они не общепринятые, поясняются в тексте или на листе схемы; в прямоугольники или другие геометрические фигуры вписываются названия позиций. В обоих случаях связи между позициями отражаются линиями, тип которых оговаривается. Первым вариантом (для быстрого восприятия) удобно пользоваться при изображении принципиальных технологических схем предприятия, комплекса, отдельного сооружения или устройства. Вторым вариантом пользуются, когда в схеме отражаются этапы производственного процесса через действие (например: «отбор проб», «формирование среднесуточного образца», «оформление документов» и т.д.) или когда позиции в схеме носят обобщающий характер. Схемы могут быть комбинированными в изображении, по им предпочтение отдавать не следует. Лучше, когда в схеме есть «действие», всю схему изобразить по второму варианту. |