Лекции Общая химическая технология. Лекции 1,2 ОХТ заочники. Лекция 1 План

Скачать 0.83 Mb. Скачать 0.83 Mb.

|

|

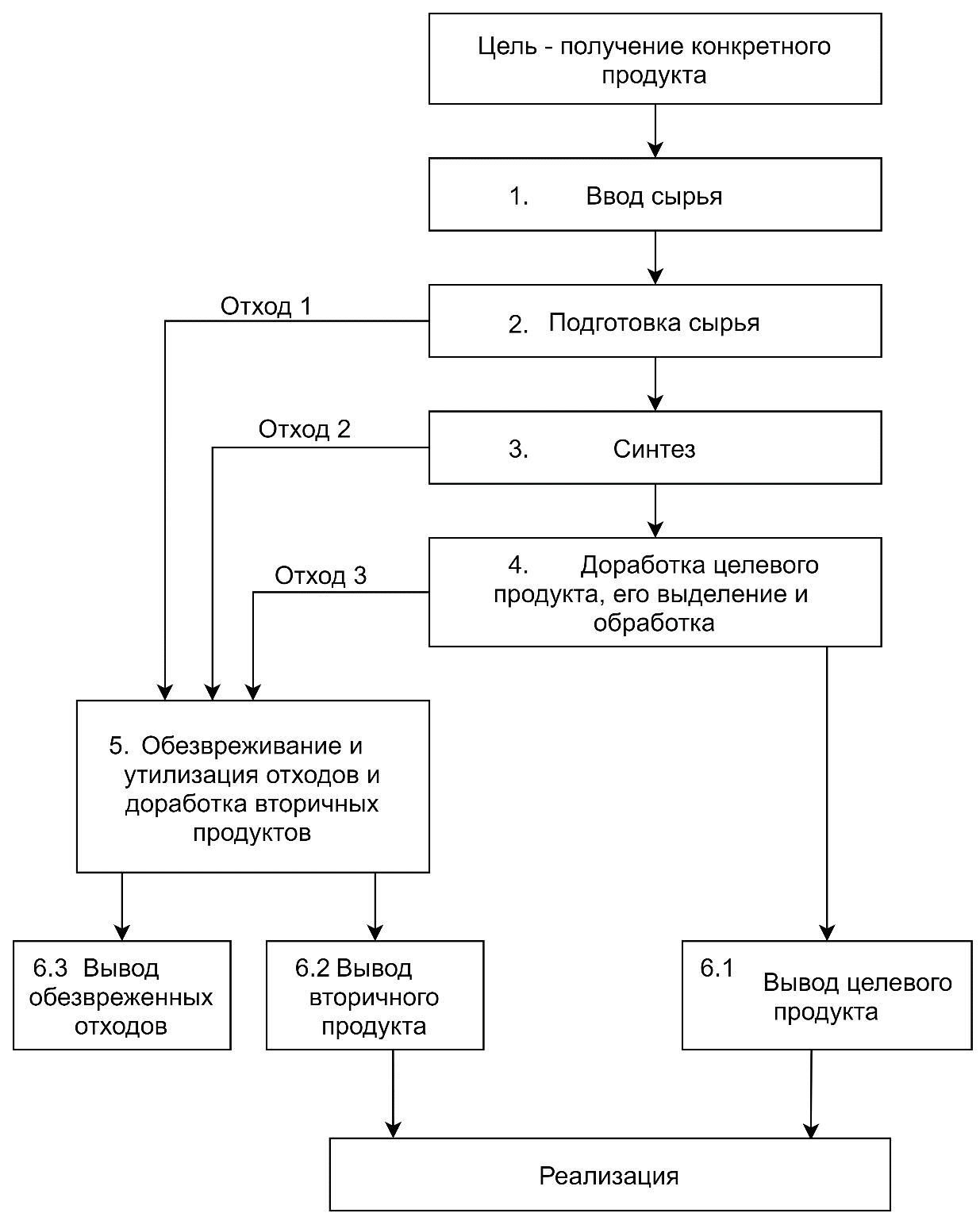

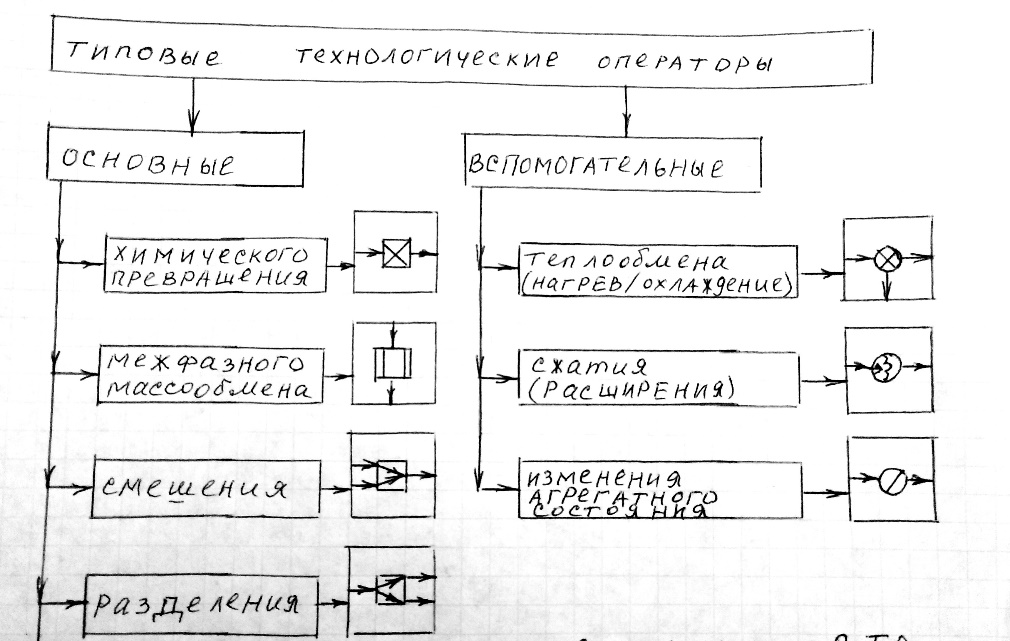

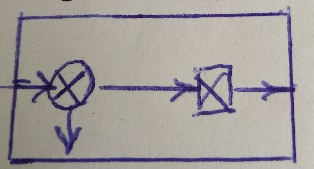

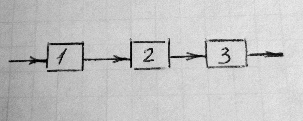

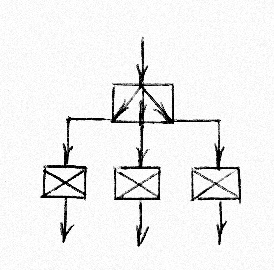

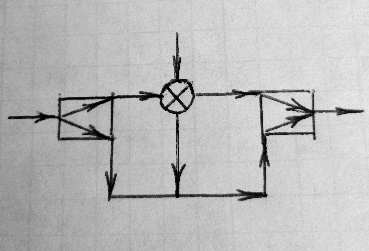

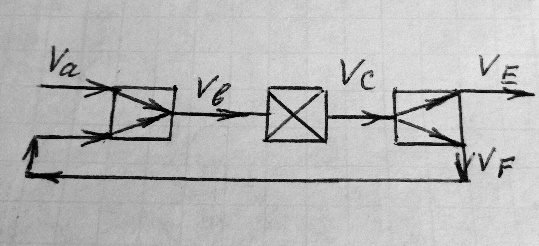

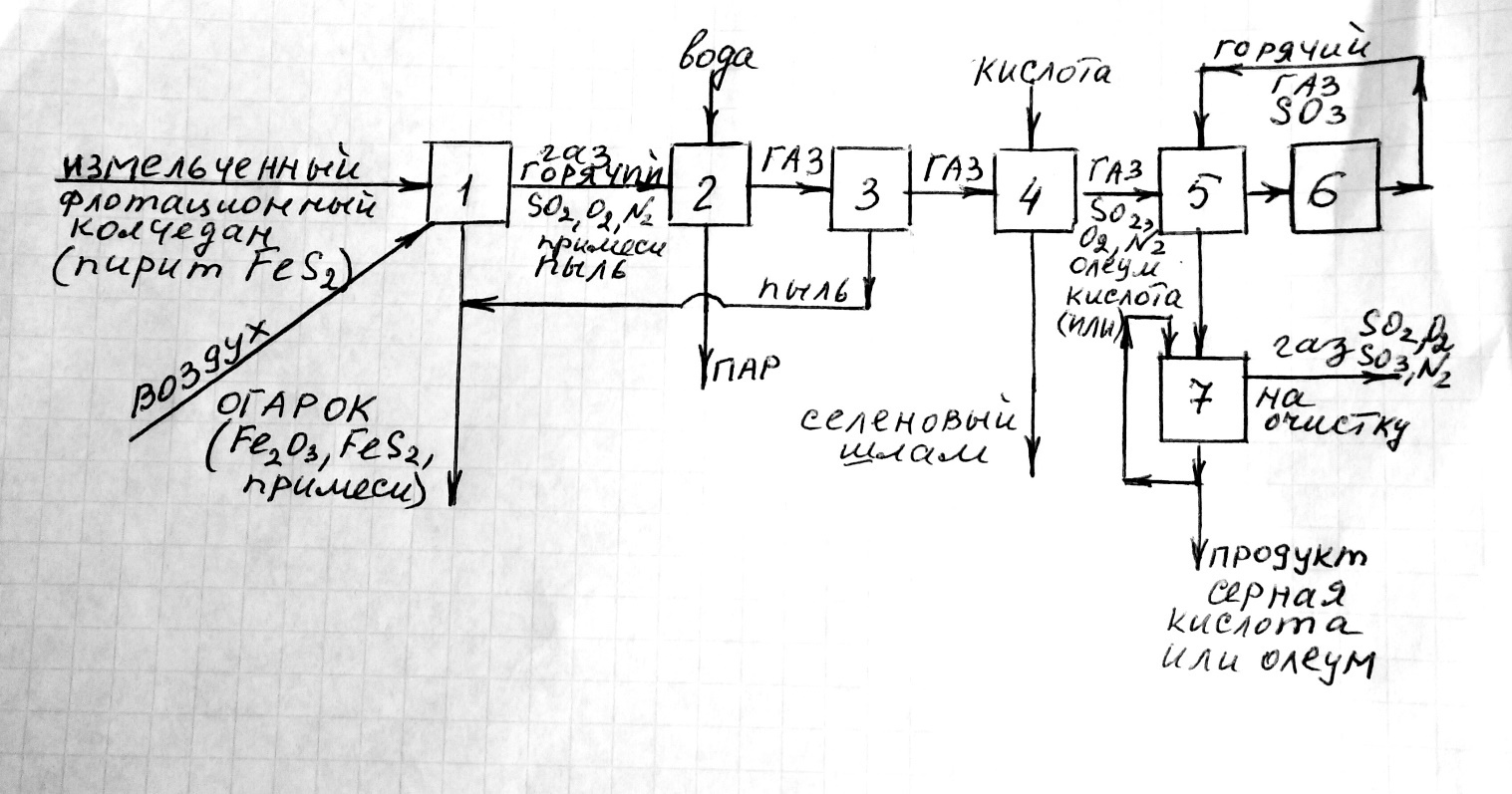

Лекция 1 План Введение Общие принципы организации химической технологии. Блок-схема технологии. ВВЕДЕНИЕ Общая химическая технология (ОХТ) относится к общепрофессиональным дисциплинам. Наш объем работы в сессию дистанционно: 12 часов лекций, 12 часов лабораторных занятий, выполнение контрольной работы, выполнение двух лабораторных работ, консультация перед экзаменом и экзамен. Допуском к экзамену служат зачтенная контрольная работа и зачтенные отчеты по лабораторным работам (выполняются индивидуально). Программа дисциплины представлена на сайте УрФУ. Химическая технология – естественная прикладная наука о способах и процессах производства продуктов (предметов потребления и средств производства), осуществляемых с участием химических превращений технически, экономически и социально целесообразным путем. Слово «технология» (technо – ремесло, мастерство, logos – наука, учение), т.е. наука о ремеслах, изучает методы и процессы переработки сырья в предметы потребления и средства производства. Общая химическая технология – наука об общих теоретических основах, по определению одного из основателей ОХТ (1946 г.) С.П. Вольфковича – «…это путеводный компас, который позволяет правильно ориентироваться в дремучем лесу химических производств». К сожалению, малое количество лекционных часов не позволяет подробно поговорить об общих определениях. Необходимо воспользоваться учебниками. Список литературы по изучению ОХТ я Вам послала. Поэтому в первой лекции даю материал, необходимый для успешного выполнения контрольной работы. ОБЩИЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ. БЛОК-СХЕМА ТЕХНОЛОГИИ. Производственные процессы в химической промышленности и родственных к ней отраслях отличаются сложностью и характеризуются большим разнообразием выпускаемой продукции. При этом основную часть неорганических и органических веществ получают переработкой природного сырья: ископаемых минералов, озерных солевых растворов, воды, воздуха, топлива. В процессе переработки сырья должны быть созданы условия, обеспечивающие необходимое агрегатное состояние и свойства веществ и позволяющие выделить их из образующихся в процессе синтеза систем с минимальными затратами сырья, энергии, труда, материалов с исключением загрязнения окружающей среды. Ежегодно в России и странах СНГ образуются 12-15 млрд тонн твердых отходов, 160 млрд тонн жидких отходов, более 100 млрд тонн газообразных отходов в атмосферу. А как известно, здоровье населения определяется на 20-40 % состоянием окружающей среды, 25-50 % образом жизни, 15-20 % генетическими данными, около 10 % деятельностью служб здравоохранения. Затраты на очистные сооружения достигают от 20 до 40 % от суммы капитальных затрат. Расходы на обезвреживание и переработку отходов составляют 8-10 % от себестоимости основного продукта. Для превращения исходного сырья в целевой продукт необходимо сравнительно большое число функционально различных ступеней переработки сырья. Количество и содержание этих ступеней определяются: физико-химическими основами получения целевого продукта из заданного сырья; требованиями, предъявляемыми к целевому продукту; требованием комплексного использования исходного сырья. В России разработана государственная научно-техническая программа «Новые принципы и методы получения химических веществ и материалов», направленная на поддержание научно-исследовательских и внедренческих работ в этом направлении. Установлено, что из 100 научно-технических работ только 10 доходят до промышленных испытаний, а из 10 – только одна внедряется в производство. Анализ существующих производств показывает, что, несмотря на многообразие производимых продуктов, для описания любого химико-технологического процесса превращения исходного сырья в целевой продукт необходимыми и достаточными являются шесть ступеней: 1 – ввод сырья; 2 – подготовка сырья; 3 – собственно синтез; 4 – доработка целевого продукта, его выделение и при необходимости обработка; 5 – обезвреживание и утилизация отходов и доработка вторичных продуктов при возможности; 6 – вывод из системы целевого, а также вторичного продуктов, вывод обезвреженных отходов. Таким образом, любое химическое производство может быть представлено в виде блок-схемы или алгоритма, которая приведена на рис. 1.  Рис. 1. Блок-схема технологии Каждая из основных стадий блоков (2-5) может включать разнообразные операции, как в совокупности, так и по отдельности, т.е. может быть представлена, в свою очередь, мини-алгоритмом. Например, стадия подготовки сырья (блок 2) может включать такие операции или их совокупность, как: - дробление; - измельчение; - классификация; - обогащение; - сушка и др. Операции, характеризующие стадии подготовки сырья (блок 2) и окончательной доработки продукта (блок 4) обычно основаны на физических методах и являются, несмотря на многообразие производимых продуктов, типовыми в химической технологии. Стадия синтеза (блок 3) или собственно процесс образования целевого вещества сопровождается химическими процессами, например: - обжигом, например, при получении оксида кальция из известняка СаСО3 = СаО + СО2 - нейтрализацией (при получении NH4NO3) NH4OH + HNO3 = NH4NO3 + H2O - обменным разложением (при получении NaOH) Na2CO3 + Ca(OH)2 = 2NaOH + CaCO3. Стадия окончательной доработки продукта (блок 4) может быть представлена операциями или их совокупностью: - растворение; - фильтрация; - кристаллизация; - сушка и т.д. Стадия утилизации отходов или доработки побочных продуктов (блок 5) может сочетать операции, характеризующие стадии окончательной доработки продуктов и стадии синтеза, например, получение гранулированного сульфата кальция для цементной промышленности из фторгипса, отхода производства фтороводородной кислоты: CaF2 + H2SO4 = 2HF↑ + CaSO4. Совокупность физико-химических процессов и средств для их проведения (аппаратов) с целью получения продукта заданного качества и в требуемом количестве представляет собой химико-технологическую схему. Процессы, протекающие в аппаратах, представляют в виде типовых технологических аппаратов (ТО), которые подразделяются на основные и вспомогательные. Нарисуем схему (рис. 2).  Рис. 2 Отдельные аппараты, входящие в химико-технологическую схему, могут выполнять несколько функций, например, химического превращения и теплообмена. Такой аппарат может быть представлен как совокупность двух технологических операторов (ТО):  Хотя конкретные химико-технологические процессы отличаются большим разнообразием, практически все они за счет декомпозиции и агрегации элементов могут быть сведены к шести основным ступеням (рис. 1). Аналогично химико-технологические системы могут быть сведены к небольшому числу типовых структур с характерным соотношением направлений, соединяющих их потоков – технологических связей. Последовательная связь – основной прием в химической технологии, соответствующий многошаговому принципу:  Поток, выходящий из одного элемента, является входящим в другой, и все технологические потоки проходят через каждый элемент системы не более одного раза. Параллельная связь – для повышения надежности, мощности, гибкости, комплексного использования сырья. Выходящий из i-ого элемента поток разбивается на несколько параллельных потоков:  Последовательно обводная связь (байпас):  Часть выходящего потока минует некоторые элементы ХТС, а затем снова объединяется с основным потоком. Обратная связь – возвращение части потока, наличие рециркуляционного потока, связывающего выход последующего элемента с входом предыдущего:  Химико-технологические схемы подразделяются на: - разомкнутые – технологические потоки проходят через любой элемент системы только один раз; - замкнутые – ХТС, содержащие, по крайней мере, одну обратную связь по потокам массы, энергии или их комбинацию. Каждая операция переработки предполагает наличие аппарата (элемента системы), в котором осуществляется преобразование входных материальных и энергетических потоков, характеризующихся параметрами x1, x2, …, xm в выходные материальные и энергетические потоки с параметрами y1, y2, …, ym – расходы, концентрации, температуры и т.д. Поток, внешний по отношению к данному элементу ХТС, называется входным, а выходящий из данного элемента – выходным. Их еще называют технологическими, т.к. они осуществляют взаимосвязь между элементами ХТС (между типовыми технологическими операциями). Кроме технологических потоков различают еще условные потоки – это потери рассеивания вещества (потери), химические превращения внутри элемента, вещества. Кроме входных и выходных потоков (переменные) различают еще конструктивные и технологические параметры (постоянные). Конструктивными параметрами являются геометрические характеристики аппарата, объем катализатора и т.д. Технологические – постоянство скоростей, соотношений компонентов, флегмовое число, гипсовое число и т.д. Таким образом, в каждом аппарате (элементе) ХТС осуществляется преобразование, которое может быть представлено функциональной зависимостью:  , ,где   – векторы входящих и выходящих параметров; – векторы входящих и выходящих параметров; – векторы управления. – векторы управления.Вид зависимости определяется физико-химической природой процессов, протекающих в аппарате. Например, гетерогенные процессы, протекающие в разных фазах, могут быть описаны уравнением:  , ,где  – изменение массы в единицу времени; – изменение массы в единицу времени; – константа процесса; – константа процесса; – поверхность взаимодействия фаз (поверхность контакта фаз); – поверхность взаимодействия фаз (поверхность контакта фаз); – разность концентраций. – разность концентраций.Проанализируем уравнение и посмотрим пути ускорения гетерогенного процесса. Интенсификация процесса определяется: - повышением коэффициента массопереноса  (можно использовать перемешивание, нагревание); (можно использовать перемешивание, нагревание);- увеличением поверхности взаимодействия фаз  (ввести измельчение, катализ); (ввести измельчение, катализ);- движущей силой процесса  (концентрирование, растворение). (концентрирование, растворение).При этом преобразование входящих потоков в выходящие подчиняется законам сохранения массы и энергии, т.е. для каждого элемента ХТС может быть записана система уравнений материального и теплового балансов, включающая независимые уравнения: - материального баланса по общему массовому расходу вещества; - материального баланса по массовым расходам компонентов; - энергетического (теплового) баланса. О балансах поговорим далее отдельно. При известных значениях общего расхода, температуры и состава всех потоков ХТС легко определить тепловые нагрузки и массовые покомпонентные расходы каждого элемента ХТС. Наиболее часто задача расчета ХТС сводится к тому, как определить при заданном наборе переменных входящих потоков системы и управляемых параметров каждого элемента ХТС значения переменных промежуточных и выходных потоков. Особенностью химической технологии является необходимость обработки многокомпонентных систем, подчас с труднорегулируемым взаимным влиянием компонентов, обладающих существенно различными свойствами. Вследствие этого, пока еще недостаточно разработано полное научное прогнозирование многих технологий на основе имеющихся теоретических положений и разработок оптимальных условий проведения процессов, особенно новых. Однако уже сейчас широко применяют математические и кибернетические методы обобщения, моделирования, оптимизации. При создании нового производства, усовершенствовании действующего рассматривается несколько альтернативных вариантов, анализируются их технико-экономические показатели, производится поиск окончательного оптимального варианта. Для решения широко используют различные методы расчета ХТС: - интегральные – объединение систем уравнений, описывающих работу отдельных аппаратов, в одну большую систему уравнений с последующим решением. Недостатки метода: большая размерность и специфичность для каждой конкретной ХТС. - декомпозиционные – каждый аппарат или группу аппаратов рассчитывают отдельно, а расчет всей ХТС состоит из последовательных расчетов отдельных аппаратов. При этом, размерность небольшая, а типов аппаратов сравнительно немного, т.е. можно заранее составить подпрограмму для расчета отдельных аппаратов (модули), а из подпрограмм составить программу расчета всей ХТС, т.е. автоматизировать процесс расчета. Однако, соединение в пространстве и времени разнообразных процессов возможно только при знании их общих закономерностей. В химических технологиях можно выделить около 40 методов химической обработки. Лекция 2 План Химическое производство и химико-технологический процесс Классификация технологических схем и готового продукта Принципиальная технологическая схема производства серной кислоты Показатели химического производства Концепция полного использования сырьевых ресурсов Комбинированные ХТП. Комплексное использование сырья ХИМИЧЕСКОЕ ПРОИЗВОДСТВО И ХИМИКО-ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС Объектом исследования хим. технологии является хим. производство. Это совокупность процессов переработки сырья в нужные продукты с использованием хим. превращений в специальных машинах и аппаратах. Собственно совокупность операций и процессов переработки сырья в продукты называют технологическим процессом. Химико-технологический процесс (ХТП) – это последовательность химических и физико-химических процессов переработки сырья в продукт. Приведу пример: Синтез аммиака (NH3) из азота и водорода. NH3 образуется в химическом процессе при протекании химической реакции, которую можно описать уравнением реакции: N2 + 3H2 ↔ 2NH3. Превращение осуществляют при Т от 700 до 850 К и давлении 30 МПа. Из-за обратимости реакции исходная азотоводородная смесь не может превратиться полностью в аммиак, и прореагировавшая смесь содержит как продукт - NH3, так и исходные вещества Н2 и N2. Образовавшийся NH3 надо выделить. Для этого смесь охлаждают, аммиак конденсируется и отделяется от газообразных компонентов. Конденсация – физико-химический процесс в синтезе аммиака Непрореагировавшие Н2 и N2 возвращают в реактор. Для повышения Р, а также для циркуляции газов необходимо сжатие газов –это механический процесс. Нагрев и охлаждение потоков, осуществляемые при этом – теплообменные процессы. Совокупность данных операций в их последовательности, реализующих промышленное получение продукта – аммиака из исходных веществ (Н2 и N2) есть химико-технологический процесс синтеза аммиака. Рассмотрим дальше. Чтобы иметь исходные Н2 и N2, надо их сначала получить: Н2 – из природного газа и воды (пара); N2 – выделить из воздуха. Совокупность процессов и операций для превращения природного газа, воды и воздуха в аммиак – это ХТП производства аммиака из природных материалов. И как часть он включает в себя и ХТП синтеза аммиака. Можно также описать и последовательность превращения природного газа, воды и воздуха в смесь азота и водорода – это ХТП производства азотоводородной смеси. КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ СХЕМ И ГОТОВОГО ПРОДУКТА Химико-технологический процесс производства готового продукта должен быть представлен на технологической схеме таким образом, чтобы было наглядно видно последовательность стадий, их взаимосвязь, обозначение всех входящих и выходящих потоков масс и энергии, тип химических реакторов и аппаратов, узнать из спецификации схемы тип, число, размеры оборудования, чтобы рассчитать материальные и тепловые балансы по стадиям и по процессу в целом. Технологические схемы делятся на: - открытые, - циклические, - комбинированные. В кратком описании технологии обычно представляют принципиальные аппаратурные технологические схемы (наглядно изображают эскизы аппаратов, в которых осуществляются отдельные стадии и показывают потоки между аппаратами), реже представляют принципиальные технологические схемы в виде прямоугольников с указанием названий операций и их связи между собой. Конечные продукты химического производства классифицируют на два вида: - выводящиеся из сферы производства; - невыводящиеся из сферы производства (полупродукты, используемые для получения других продуктов в соседних цехах). В свою очередь, продукты, выводящиеся из сферы производства, делят на готовый продукт и отходы производства. Готовый продукт может быть целевым или побочным (при возможности производства). ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ  1 – обжиг сырья; 2 – охлаждение газа; 3 – очистка газа от пыли (двухстадийная – в циклонах и сухом электрофильтре); 4 – специальная очистка газа для удаления примесей, отравляющих катализатор – соединения мышьяка, фтора, она включает несколько стадий: охлаждение, промывку холодной серной кислотой, осушку концентрированной кислотой; 5 – подогрев очищенного газа до температуры зажигания катализатора; 6 – окисление SO2 в SO3 на катализаторе; 7 – абсорбция SO3 концентрированной серной кислотой ил олеумом. Химическая схема производства серной кислоты включает три основных процесса: Окисление пирита кислородом воздуха при обжиге, что можно описать уравнением реакции 4FeS2 + 11O2 = 8SO2 + 2Fe2O3 + Q1 (1) Окисление SO2 в SO3 на катализаторе: SO2 + 0,5O2 ↔ SO3 + Q2 (2) Соединение SO3 с H2O в процессе абсорбции SO3 + H2O = H2SO4 + Q3 (3) К основным стадиям процесса следует отнести и двухстадийную очистку газа (сухую и мокрую), каждая из которых осуществляет в две ступени в различных аппаратах. Готовый продукт представляет собой или контактную серную кислоту концентрации от 92 до 94 % мас. H2SO4 или олеум концентрации 19-20 % свободного SO3 (смесь H2SO4 и SO3). ПОКАЗАТЕЛИ ХИМИЧЕСКОГО ПРОИЗВОДСТВА Определение полезности и эффективности производства производится по разным показателям, которые объединяют в основные группы: технические, экономические, эксплуатационные, социальные. Технические показатели определяют качество ХТП. Экономические показатели – экономическую эффективность производства (рассчитываются на основе технических показателей) – себестоимость, капитальные затраты, прибыль и т.д. Эксплуатационные показатели определяют влияние отклонений от условий по регламенту на показатели процесса – это надежность, безопасность функционирования, чувствительность к нарушению режима, управляемость и регулируемость процесса. Социальные показатели определяют комфортность работы на производстве и его влияние на окружающую среду. К ним относятся безвредность обслуживания, степень автоматизации и механизации, экологическая безопасность и др. Остановимся подробнее на технических показателях, которые являются определяющими. Производительность (если она максимальная, то мощность) производства (П) – количество (G) получаемого продукта или перерабатываемого сырья в единицу времени (  ): П = G / ): П = G /  . .Производительность выражают в тоннах или кубометрах в зависимости от процесса в час, сутки или год. Значение П определяется конкретным производством: - крупнотоннажным (например, производство серной кислоты 360-500 тыс. т/год (1080-1500 т/сут); производство аммиака – 450 тыс. т/год (1360 т/сут); переработка нефти – до 2 млн т/год); - малотоннажным (например, производство химических реактивов, редких металлов и др. П составляет кг или г продукта в час). Расходные коэффициенты (  ) – это количество затраченного сырья, материалов или энергии на производство единицы продукции: ) – это количество затраченного сырья, материалов или энергии на производство единицы продукции: , ,где Q – расход сырья, материалов, энергии; R – количество получаемого целевого продукта. Размерность  – т/т, м3/т, м3/м3, кВт·ч/т, Гкал/т. – т/т, м3/т, м3/м3, кВт·ч/т, Гкал/т.Различают теоретические расходные коэффициенты, рассчитанные по стехиометрическим соотношениям, по уравнениям реакций, и практические расходные коэффициенты, которые учитывают неполноту протекания химических реакций и потери в ХТП. Поэтому  . .Расходные коэффициенты показывают затраты на производство продукта, но не отражает эффективности использования расходуемых компонентов. О совершенстве процесса можно судить по выходу продукта. Выход продукта (Ф) – отношение реально получаемого количества продукта из использованного сырья к максимальному количеству, которое теоретически можно получить из того же количества сырья. Например, на получение 1 т HNO3 реально расходуется около 295 кг NH3, а теоретически требуется 270 кг. Выход 91,5 %. Выход продукта зависит от неполноты превращения, наличия примесей в сырье, потерь. Различают теоретические и практические выходы. Практический выход – количество продукта, реально полученного в производстве, он меньше теоретического. В свою очередь, в зависимости от обратимости химической реакции теоретический выход (рассчитывается по уравнениям) может быть двух видов: - стехиометрический выход – количество продукта, полученное при протекании необратимого химического процесса в соответствии с уравнением реакции, - равновесный выход – количество продукта, полученное при протекании процесса до достижения равновесия. Степень превращения (  ) – это отношение количества исходного реагента, вступившего в реакцию ( ) – это отношение количества исходного реагента, вступившего в реакцию ( , к его исходному количеству ( , к его исходному количеству ( ): ): , ,где  – количество реагента А, непрореагировавшего на момент окончания процесса. – количество реагента А, непрореагировавшего на момент окончания процесса.Степень превращения отражает глубину протекания процесса, рассчитывается в долях единицы или процентах. Селективность (избирательность) (  ) – это отношение количества целевого продукта к общему количеству конечных продуктов. ) – это отношение количества целевого продукта к общему количеству конечных продуктов.Скорость ХТП или скорость реакции определяет, какое количество целевого продукта получено в единицу времени. Интенсивность процесса – количество перерабатываемого сырья или образуемого продукта в единице объема аппарата в единицу времени. Используют для сравнения работы различных аппаратов, которые отличаются размерами, конструкцией, но в них протекают одинаковые процессы. Он характеризует интенсивность протекания процесса в аппарате и совершенство его организации. Удельные капитальные затраты – это затраты на оборудование, отнесенные к единице его производительности. Этот технический показатель характеризует эффективность организации процесса в отдельных аппаратах и в производстве в целом, например  . .Качество продукта определяет его потребительские свойства и товарную ценность. Характеристики качества: - содержание основного вещества, - состав и количество примесей, - физические и химические показатели, - внешний вид и размеры, - цветность и другие конкретные показатели. Качество продукта должно соответствовать ГОСТ, ТУ, сертификату качества. КОНЦЕПЦИЯ ПОЛНОГО ИСПОЛЬЗОВАНИЯ СЫРЬЕВЫХ РЕСУРСОВ (КОНЦЕПЦИЯ ПИСР) В большинстве хим. производств затраты на сырье составляют значительную часть себестоимости продукции. Концепция ПИСР направлена на максимальное превращение сырья в используемые, полезные продукты и включает в себя: Выбор процесса – важнейший способ улучшения использования сырья. Практически каждое хим. вещество можно получить разными способами. Изыскиваем способ, где больше продукта. Избыток одного из реагентов, как правило более дешевого и доступного, а также возможность его возвращения в процесс. Противоточный контакт фаз – обеспечивает максимальную движущую силу процесса переноса. Фракционный рецикл используют при неполном превращении исходных реагентов. В системе разделения, расположенной после реактора, непрореагировавшие реагенты выделяют и возвращают на переработку. Пример: синтез NH3 → азотоводородную смесь после конденсации и сепарации аммиака снова направляют в реактор синтеза. Регенерация с рециклом заключается в регенерации вспомогательного материала после его использования с последующим возвращением в процесс. Пример: при очистке азотоводородной смеси от СО2 используют поглотитель – моноэтаноламин (МЭА). Проводят абсорбцию СО2 раствором МЭА, далее нагревают в десорбере: выделяется СО2↑, а раствор снова возвращают на абсорбцию. Утилизация отходов позволяет дополнительно получать полезные продукты из побочных продуктов реакции, практически всегда образуемых вместе с целевым продуктом, а также из непрореагировавших исходных веществ и из примесей, имеющихся в сырье. Пример 1: при синтезе NH3 – накапливается аргон из воздуха – его выделяют и используют. Пример 2: при получении экстракционной H3РO4 сернокислотным разложением апатита на одну тонну продукта расходуется около 2,5 т апатита: Ca5(PO4)3F + 5H2SO4 + 10H2O = 3H3PO4 + HF + 5(CaSO4·2H2O) При этом образуется два отхода: - фторсодержащий газ (направляют на получение фторсолей); - сульфат кальция (фосфогипс). Переработка апатита без использования фосфогипса – только 38 % переходит в продукт, с переработкой сульфата кальция на востребованные строительные материалы – почти весь апатит превращается в полезный продукт. Альтернативное сырье Использование невозобновимого сырья заставляет искать не только способы более полного его использования, но и его замену другими видами сырья: использование отходов других производств и поиск альтернативных источников первичного сырья. (например, биотопливо, уголь – альтернатива нефти). КОМБИНИРОВАННЫЕ ХТП. КОМПЛЕКСНОЕ ИСПОЛЬЗОВАНИЕ СЫРЬЯ Комбинированное производство представляет собой взаимосвязанные технологические процессы для производства одного или несколько продуктов. Например, при разложении хлорида калия серной кислотой KCl + H2SO4 → K2SO4 + HCl образуется два продукта, полезных и востребованных – бесхлорное калийное удобрение и хлороводородная кислота. Другой пример комплексного использования сырья – получение нескольких концентратов – медного пиритного и цинкового при обогащении медной руды. У нас как раз будет лабораторная работа по флотации, поговорим подробно. Более высоким уровнем комбинирования производств было бы замкнутое производство, в котором из поступающего сырья выходили бы только полезные продукты и полупродукты для других отраслей. Однако таких производств практически нет. Как правило, источники природного сырья кроме основного компонента содержат и другие ценные вещества. Например, в железной руде часто присутствуют Cu, To, W, Co, Zn, P, S, Pb и др. Часто сопутствующие элементы более ценны, чем основные, ради которых организовано производство. Полное использование веществ в сырье выходит за рамки одной ХТС и возможно только при комплексной переработке сырьевых ресурсов, обеспечиваемой многими отраслями. КЛАССИФИКАЦИЯ ПРОЦЕССОВ И АППАРАТОВ В ХТП В зависимости от основного назначения в ХТП выделяют несколько видов отдельных процессов и операций, для проведения которых предназначены соответствующие аппараты или машины. Это: а) химические процессы – процессы, вызывающие коренное изменение химического состава веществ в химических реакторах. б) механические и гидромеханические процессы: - перемещение материалов; - изменение их формы и размеров; - сжатие и расширение; - смешение и разделение потоков. Все они протекают без изменения хим. и фазового состава обрабатываемого материала. Для осуществления процессов предназначены: транспортеры, питатели, дробилки, диспергаторы, мельницы, формователи, компрессоры, насосы, смесители, фильтры. в) теплообменные процессы: нагрев, охлаждение, изменение фазового состояния. Химический состав веществ в них не меняется. Эти процессы протекают в: теплообменниках; кипятильниках; конденсаторах; плавильниках и др. г) массообменные процессы – растворение, кристаллизация, сушка, дистилляция, ректификация, абсорбция, экстракция, десорбция. Эти процессы представляют собой перенос вещества внутри фазы или между фазами, вызванный градиентом его концентраций. Для этого служат: кристаллизаторы, сушилки, дистилляторы, ректификаторы, абсорберы, экстракторы, десорберы. Всё это основные процессы. Кроме основных в хим. производстве осуществляются также вспомогательные процессы: а) энергетические, заключаются во взаимном преобразовании различных видов энергии: тепловой, механической, электрической в турбинах, генераторах, двигателях. б) информационное-управляющие. Они отвечают за получение и передачу информации о состоянии потоков и веществ, а также за выработку и передачу сигналов на пульт управления. К информационно-управляющим устройствам относятся: 1.датчики состояния потоков и оборудования (температуры, давления, состава, скорости вращения двигателей и др.); 2.сигнальные и информационные системы; 3.системы автоматического регулирования, включающие управляющие вычислительные машины. |