лекции металловедение 1. Лекция 1 введение металловедение

Скачать 16.24 Mb. Скачать 16.24 Mb.

|

|

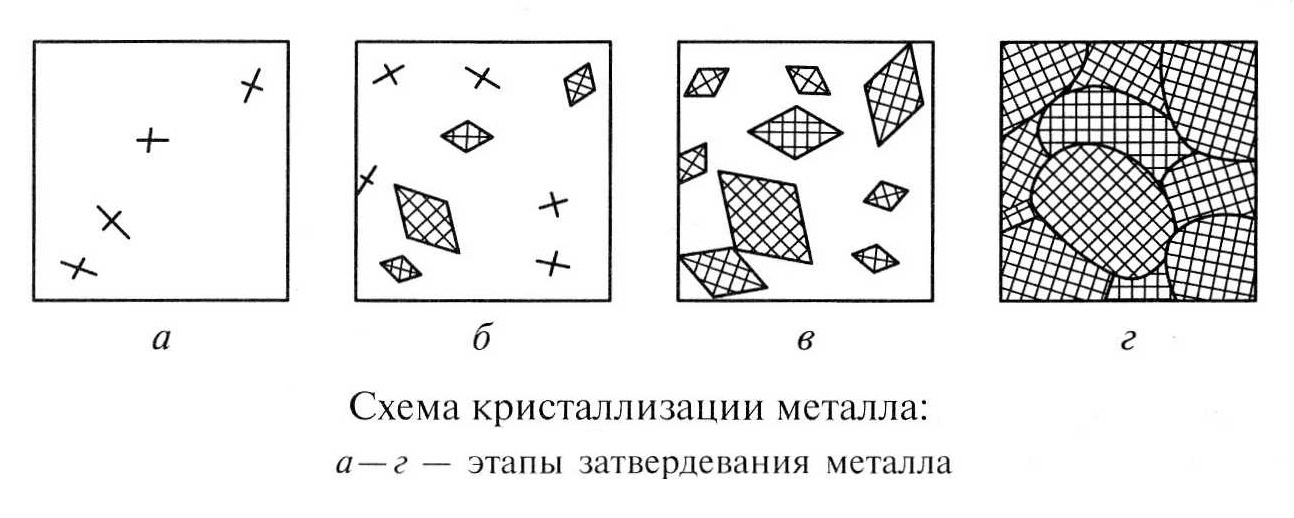

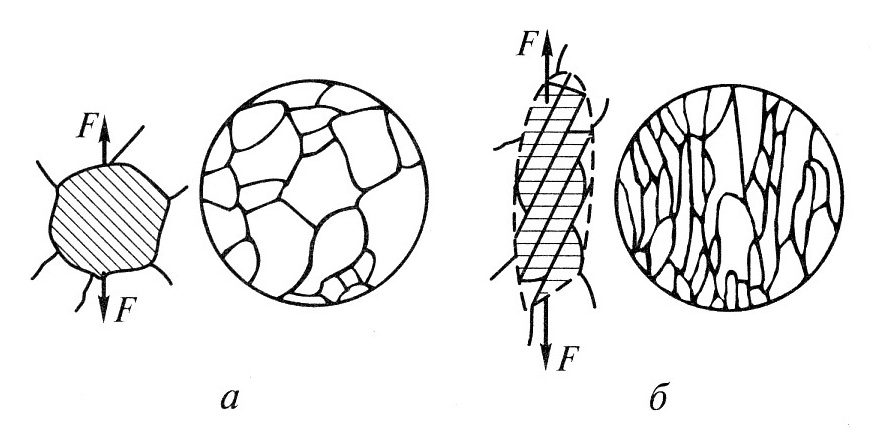

при условии ΔF =Fж Fmв для чего необходимо некоторое переохлаждение. Температура, при которой практически идет кристаллизация, называется реальной температурой кристаллизации Тр. Разность между теоретической и реальной температурами кристаллизации называется степенью переохлаждения: ΔT=TтТр. Чем больше степень переохлаждения ΔT, тем больше разность свободных энергий ΔF, тем интенсивнее будет идти кристаллизация. Последовательность формирования кристаллов в процессе кристаллизации одинакова для всех металлических материалов независимо от их состава и включает в себя следующие стадии: 1 стадия кристаллизации — зарождение центров (зародышей) кристаллизации (рис.2.2, а). Вокруг образовавшихся центров начинают расти кристаллы. Одновременно в жидкой фазе образуются новые центры кристаллизации.  Рис.2.2. Последовательные стадии кристаллизации.

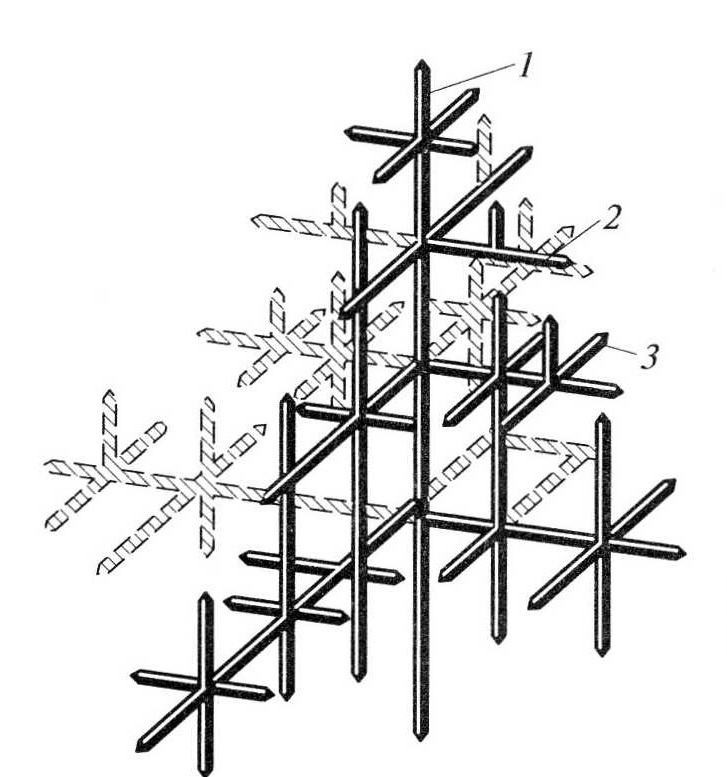

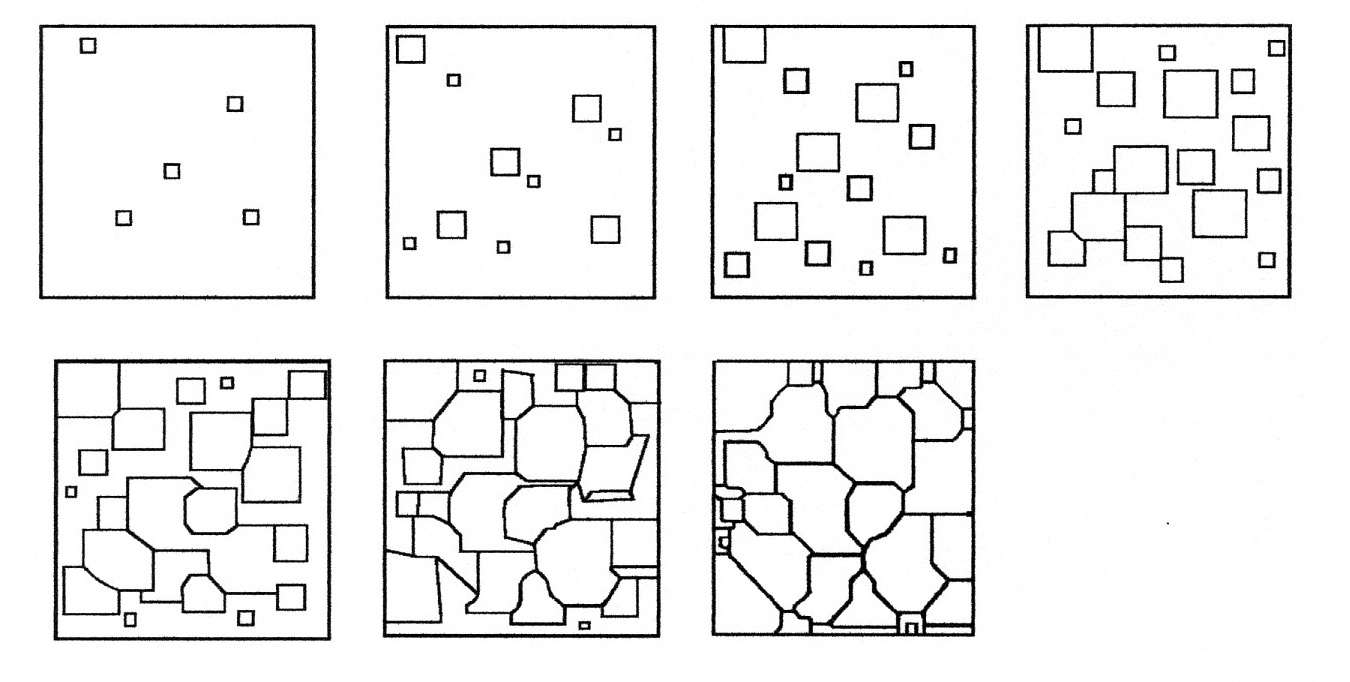

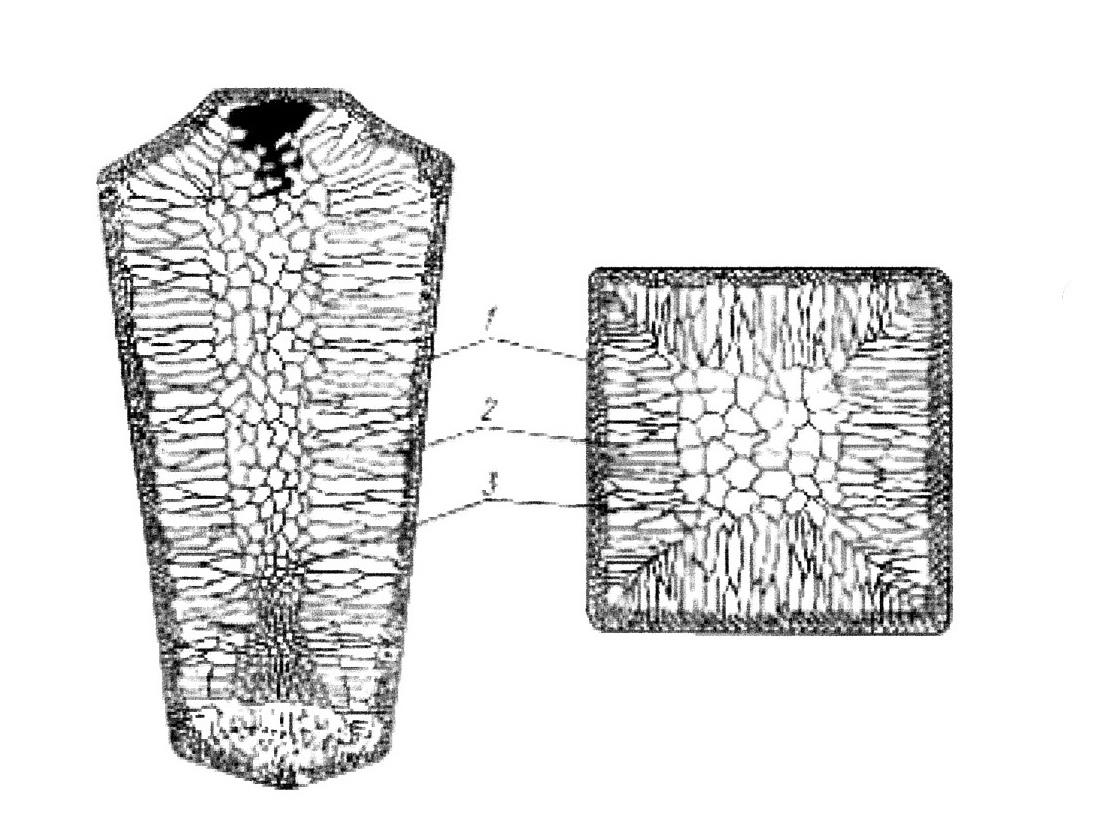

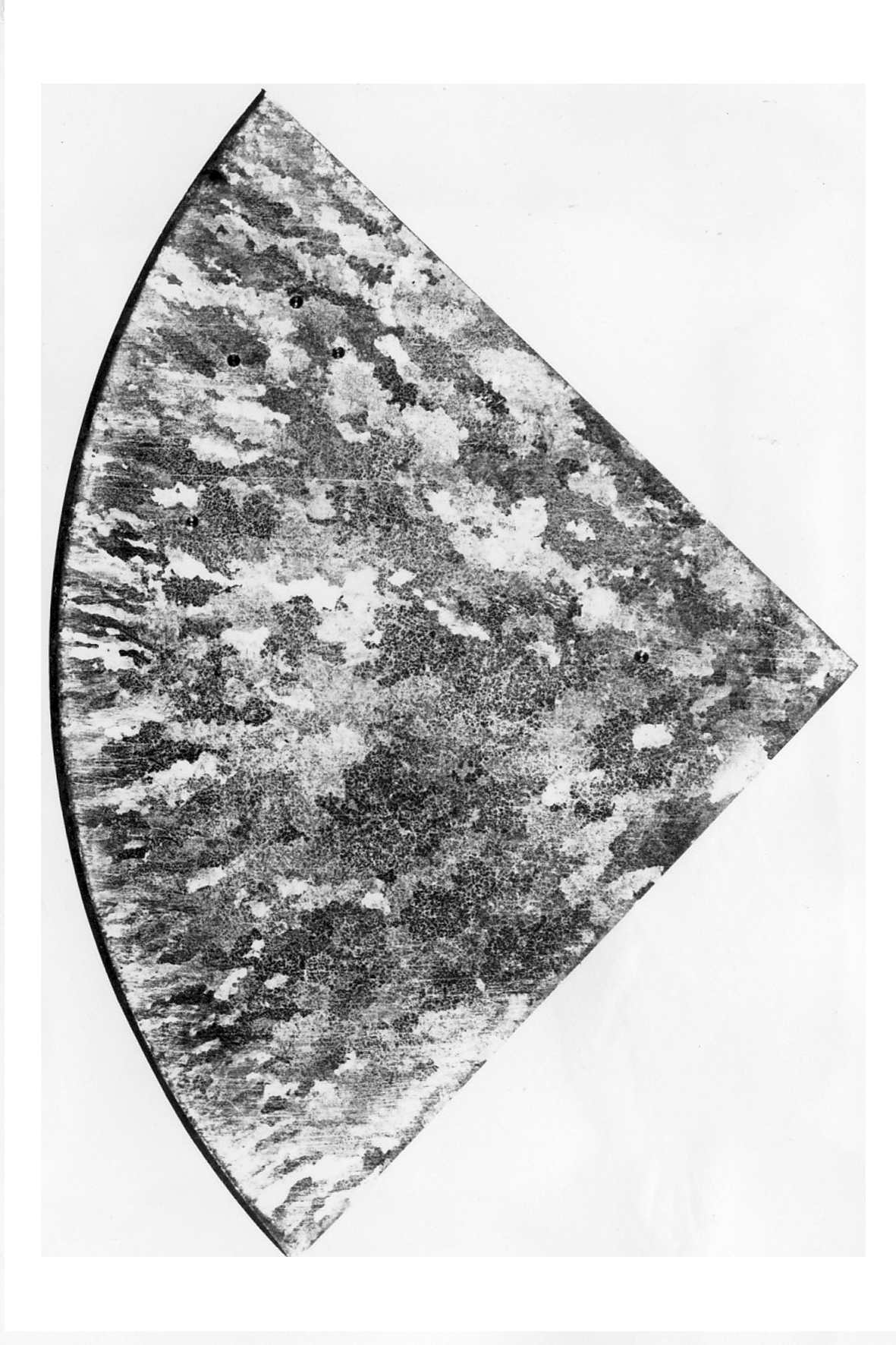

порядка (рис.2.2, б). Главная ось кристаллизации определяет направление будущего кристалла. Увеличение общей массы затвердевшего металла происходит как за счет возникновения новых центров кристаллизации, так и за счет роста уже существующих. 3 стадия кристаллизации – образование осей кристаллизации 2 и 3 порядка, перпендикулярных к главной оси (рис. 2.2., а, б и рис. 2.3). Такая структура формирует основу будущего кристалла. Ее называют дендритной структурой (древовидный, древообразный). 4 завершающая стадия кристаллизации – кристаллизация межосного пространства (рис.2.2, г и рис. 2.4).  Рис. 2.3. Схема дендритной структуры (1, 2, 3 – оси кристаллизации 1, 2, 3 порядка). На первых стадиях кристаллизации образовавшиеся кристаллы (зерна) растут свободно и имеют почти правильную форму. Затем при соприкосновении растущих кристаллов их правильная форма нарушается. Дальнейший рост кристаллов продолжается только в тех направлениях, где есть свободный доступ оставшегося жидкого металла. В результате на завершающей стадии процесса кристаллизации строение кристаллов (зерен) получает неправильную форму (рис.2.2, г и рис.2.4).  Рис. 2.4. Схема кристаллизации металла. Таким образом, в результате кристаллизации в металлических материалах образуется зернистая структура (рис.2.3, г и рис.2.4). Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем мельче зерно металла. В свою очередь на образование центров кристаллизации влияет скорость охлаждения и степень переохлаждения. Чем выше скорость охлаждения, тем мельче зерно. Реальный процесс получения металла в больших объемах (называются слитки) показан на рис.2.5.  Рис. 2.5. Строение слитка. Рассмотрим строение слитка в твердом состоянии. Слитки получают охлаждением в металлических формах (изложницах). Кристаллизация начинается у поверхности изложницы, где самый большой отвод тепла и самая высокая степень переохлаждения. Здесь образуются самые мелкие кристаллы. Это I зона кристаллизации -- мелкозернистая корка (рис.2.5, 1). II зона кристаллизации — зона столбчатых кристаллов (рис.2.5, 2) связана с направленным отводом тепла — перпендикулярно к стенкам изложницы. При этом скорость охлаждения уменьшается и образуются более крупные зерна. III зона кристаллизации -- зона равноосных кристаллов. Их главные оси не имеют одинаковой направленности и эти зерна являются самыми крупными по объему слитка, так как в центре слитка самая низкая скорость охлаждения. Таким образом, металл после завершения кристаллизации (его называют литой металл), независимо от объема металла, имеет неоднородную структуру. Такую неоднородность металла называют зональной. Зональная неоднородность — неоднородность по форме и величине зерна. Она обусловлена разной скоростью охлаждения и разной степенью переохлаждения по объему слитка. Второй вид неоднородности - неоднородность по химическому составу, которая тем больше, чем крупнее слиток. I зона является наиболее однородной по составу, а значит и самой качественной. Самая неоднородная область - середина слитка. Неоднородность по химическому составу называют ликвацией. Зональная ликвация — неоднородность по химическому составу по зонам слитка. СПОСОБЫ ПОЛУЧЕНИЯ ГОТОВЫХ ДЕТАЛЕЙ Одним из распространенных способов получения готовых деталей и изделий является литейное производство (литье). Этим способом получают порядка 60% машиностроительных деталей. Такие детали называют литыми деталями. Литейное производство представляет собой самостоятельную технологическую науку, которая разрабатывает и изучает различные виды и способы литья, а также технологические процессы литья для различных металлических материалов. Суть литейного производства заключается в заливке жидкого расплавленного металла заданного химического состава в литейную форму (полость в формовочной смеси), которая готовится заранее и повторяет форму и размеры будущей литой детали или изделия. Материалы для литейной формы могут быть разнообразными: песчано-глинистые, металлические, легкоплавкие, керамические и т.д. Кроме того, форма может быть одноразового, либо многоразового использования. Это зависит от способа литья. Кристаллизация металла в литейной форме происходит по тем же закономерностям и стадиям, что и в изложницах. И литой металл приобретает зернистое строение. Второй из основных способов получения готовых деталей является механическая обработка, когда полученные на металлургических комбинатах слитки обрабатывают механической обработкой, получают полуфабрикаты, из которых впоследствии на станках изготавливают детали и изделия по заданным чертежам. Механическая обработка может быть холодная (без дополнительного нагрева металла) и горячая (с нагревом металла в процессе обработки до значительных температур). К основным видам механической обработки относятся: -- прокат (изготовление тонких листов); -- волочение (изготовление проволоки); -- ковка, штамповка (изготовление полуфабрикатов); -- резание (изготовление деталей на высокоточных станках) и т.д. В процессе механической обработки (обработки давлением) зернистое строение литого металла (рис.2.6,а ) изменяется. Зерна деформируются под воздействием приложенной нагрузки и ориентируются в одном направлении. Причем направление ориентации зерен совпадает с направлением приложения нагрузки (рис.2.6, б ).  Рис.2.6. Строение литого ( а) и деформированного ( б ) металла. Строение металла после механической обработки называется ориентированным или текстурой, а сам металл после любой механической обработки называется деформированным. Таким образом, металл после кристаллизации называется литойи имеет зернистое строение. Металл после механической обработки называется деформированный и имеет ориентированное строение (текстуру). ЛЕКЦИЯ 3 СТРУКТУРА МЕТАЛЛОВ И СПЛАВОВ Структура - внутреннее строение металлов и сплавов, изучаемое с различной степенью увеличения. При изучении строения металла различают макроструктуру и микроструктуру. Макроструктура – внутреннее строение металлов и сплавов, видимое невооруженным глазом. Макроструктуру изучают путем просмотра поверхности металла на специальных образцах (макрошлифы). При этом не используют каких-либо специальных приборов, за исключением обычной лупы при увеличении 30 -50 раз. Это позволяет изучать большую поверхность и получить общее представление о качестве металла и о наличие в нем каких-либо дефектов поверхности после различных технологических процессов изготовления деталей: литья, обработки давлением, сварки и т.д. Изучение макроструктуры является не окончательным, а предварительным этапом исследования структуры металла. Он позволяет выявить те участки, которые затем необходимо тщательно изучить. Исследование макроструктуры называется макроанализом. В результате макроанализа можно определить:

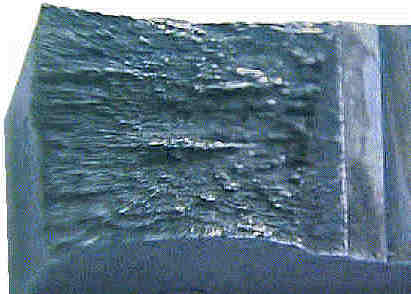

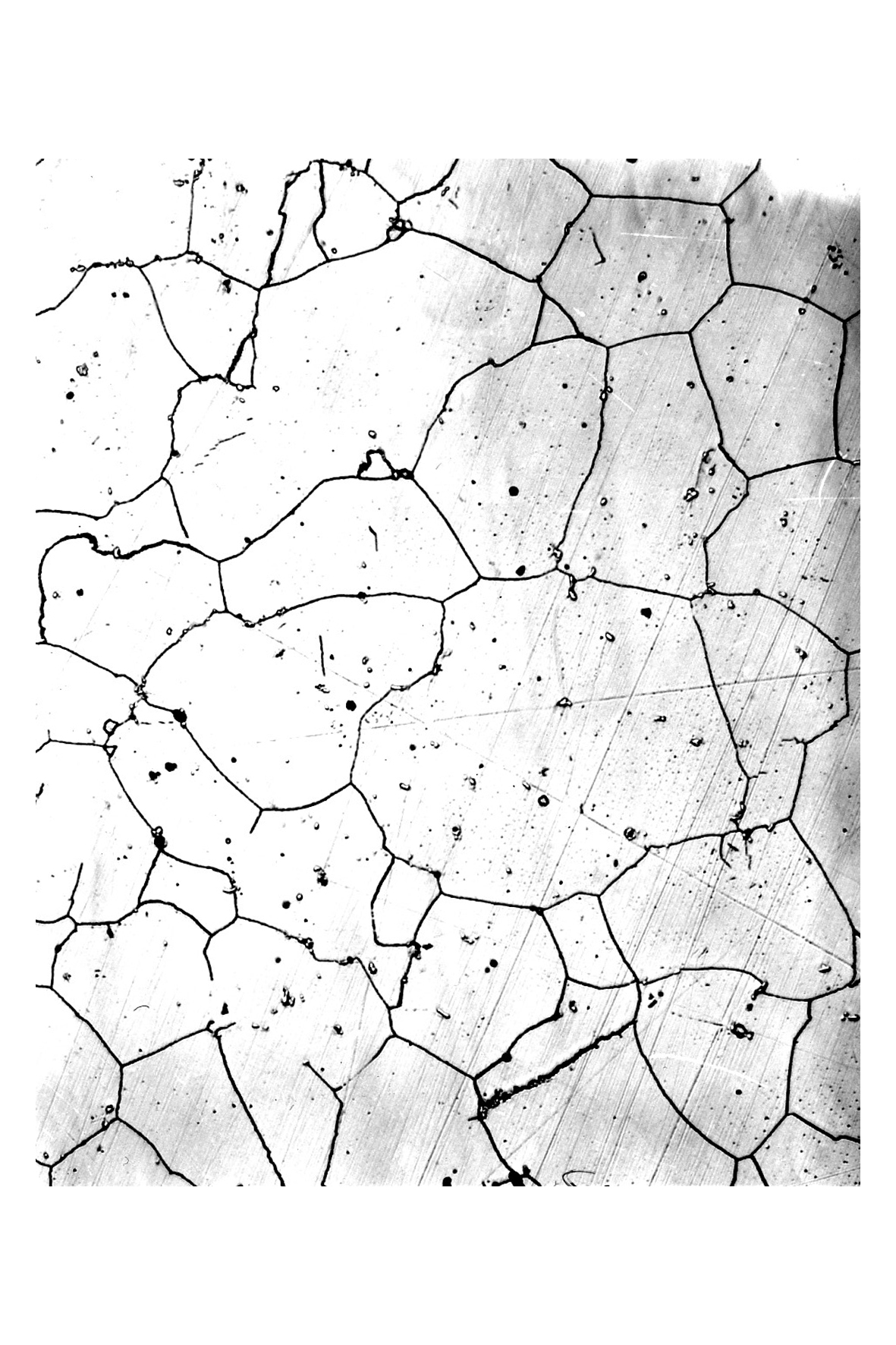

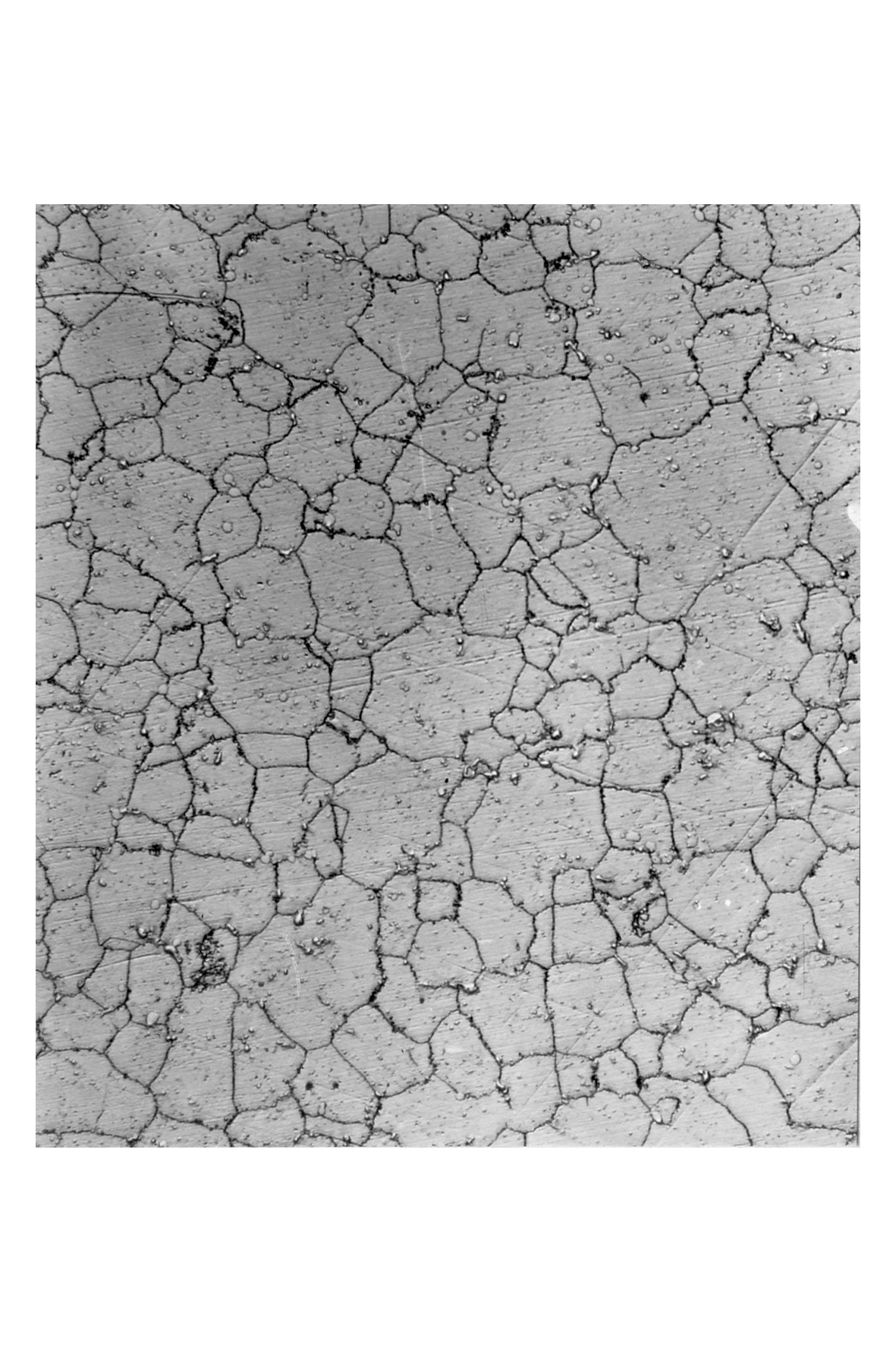

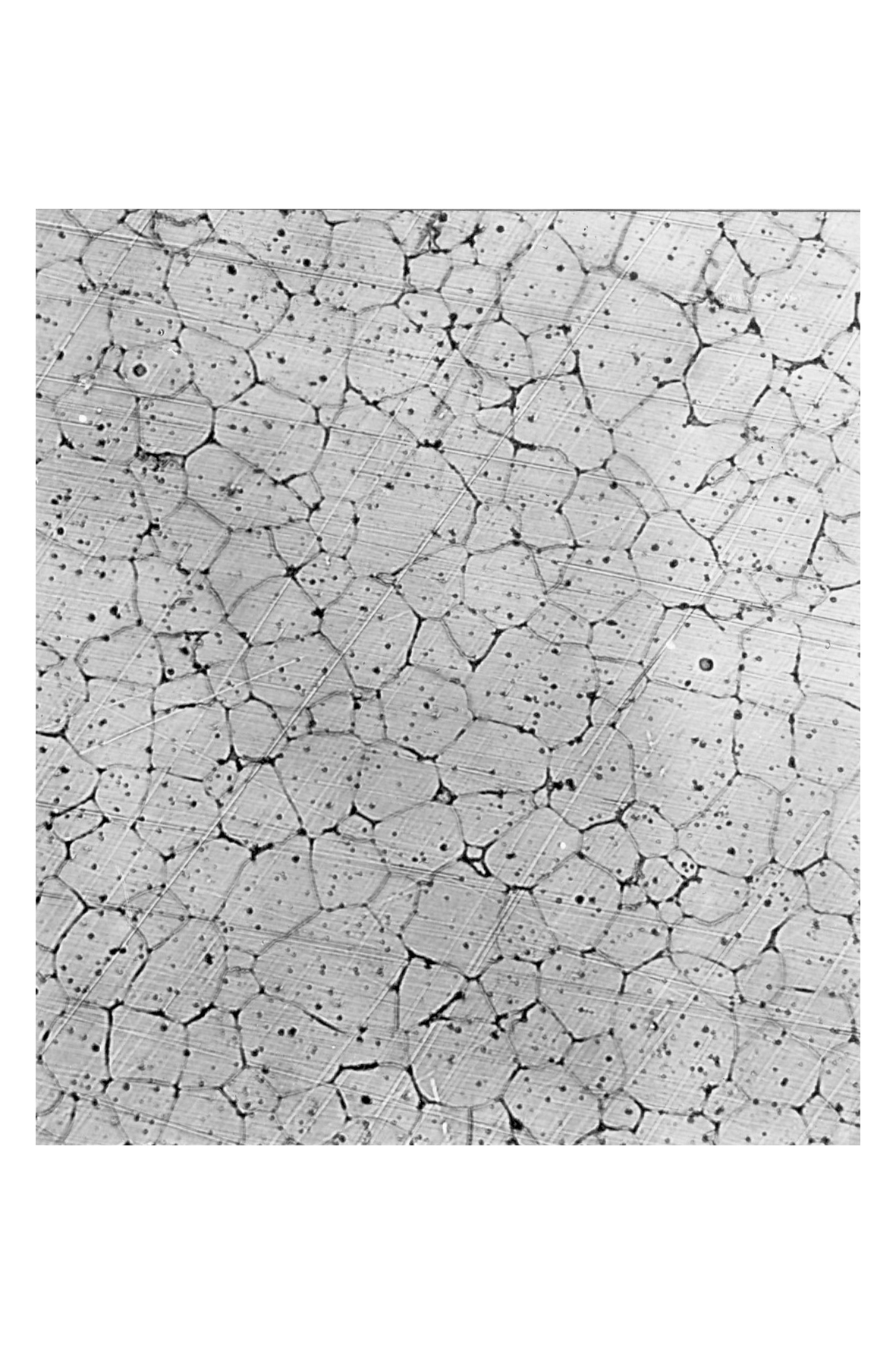

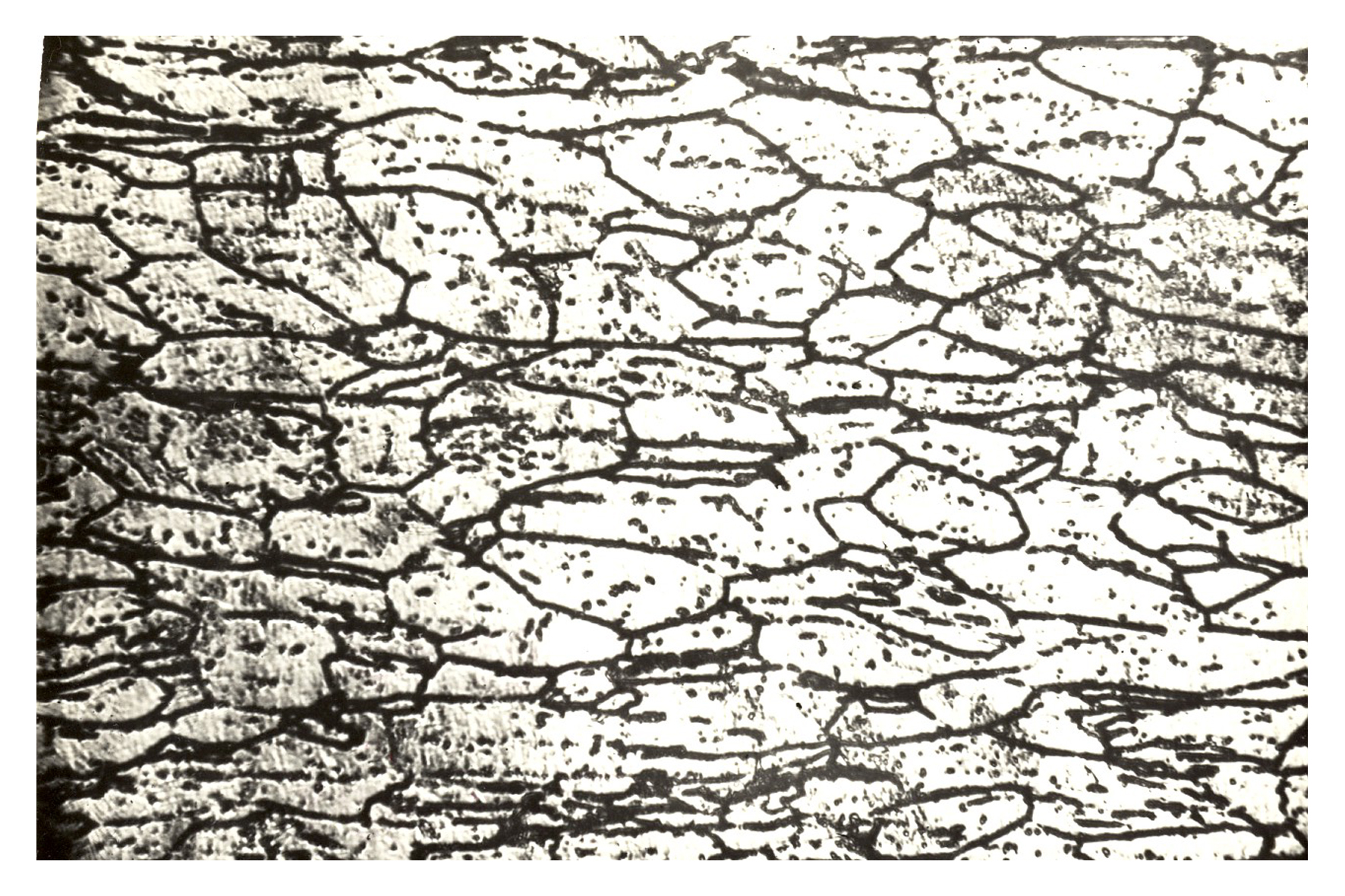

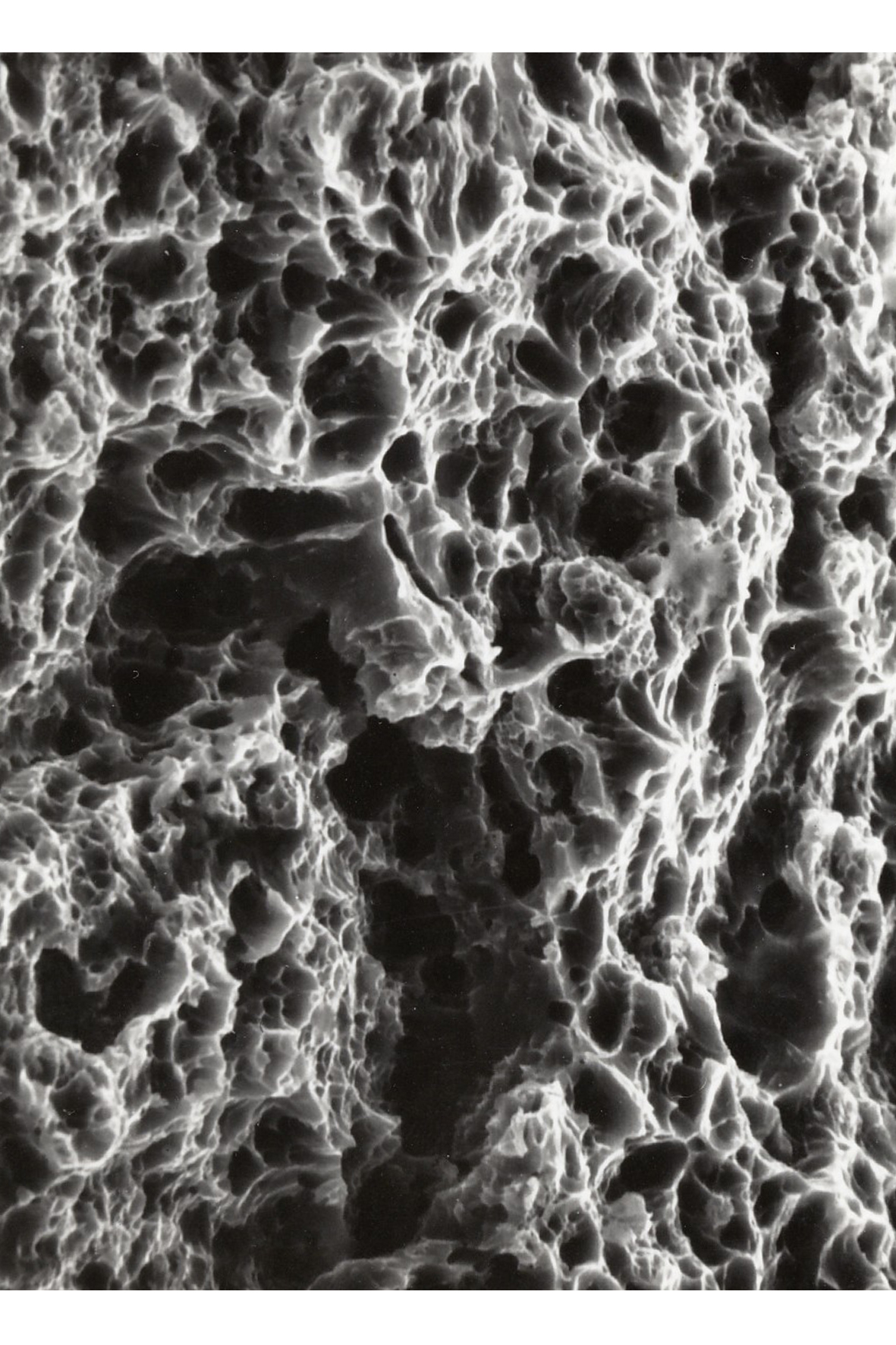

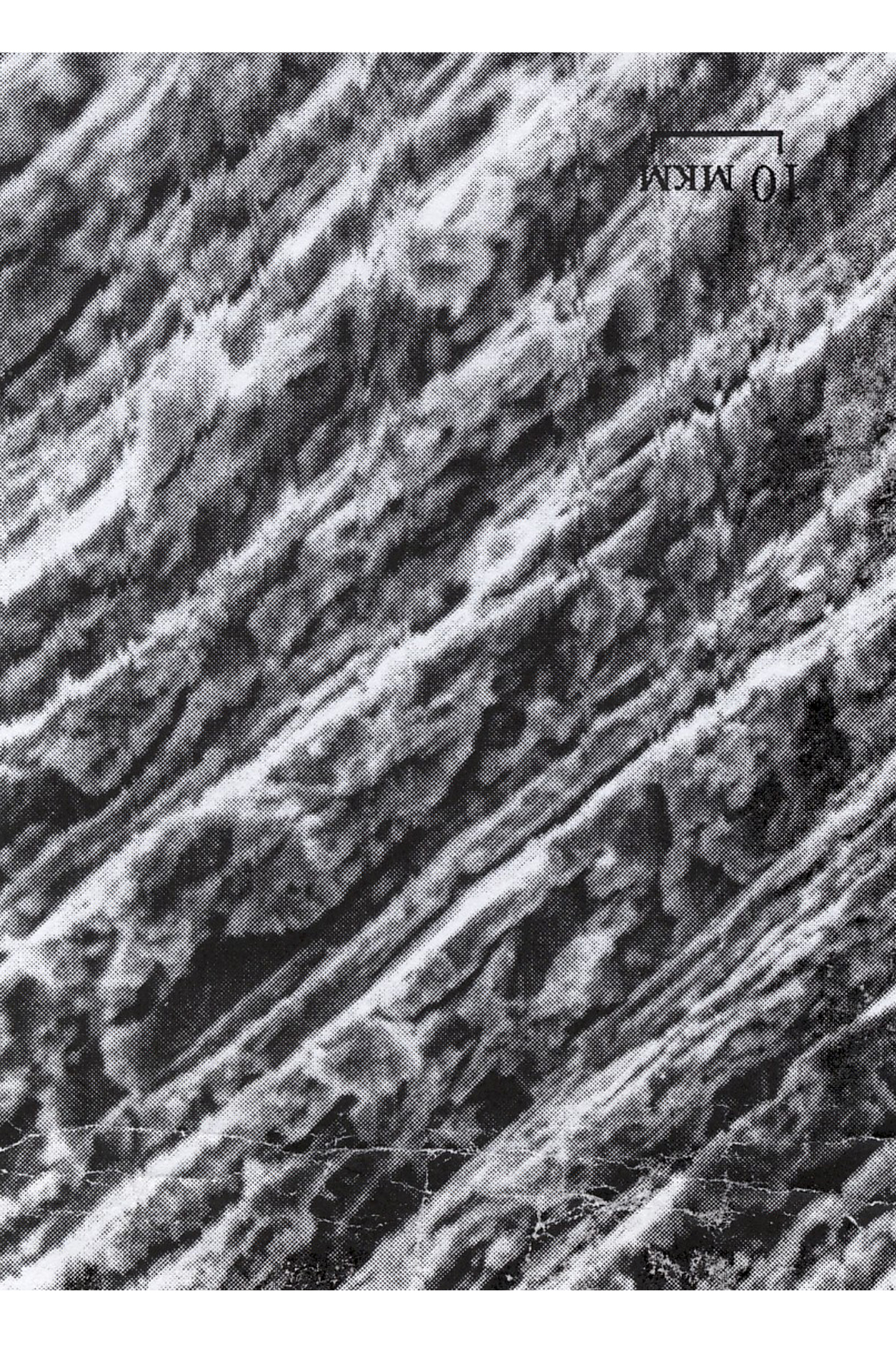

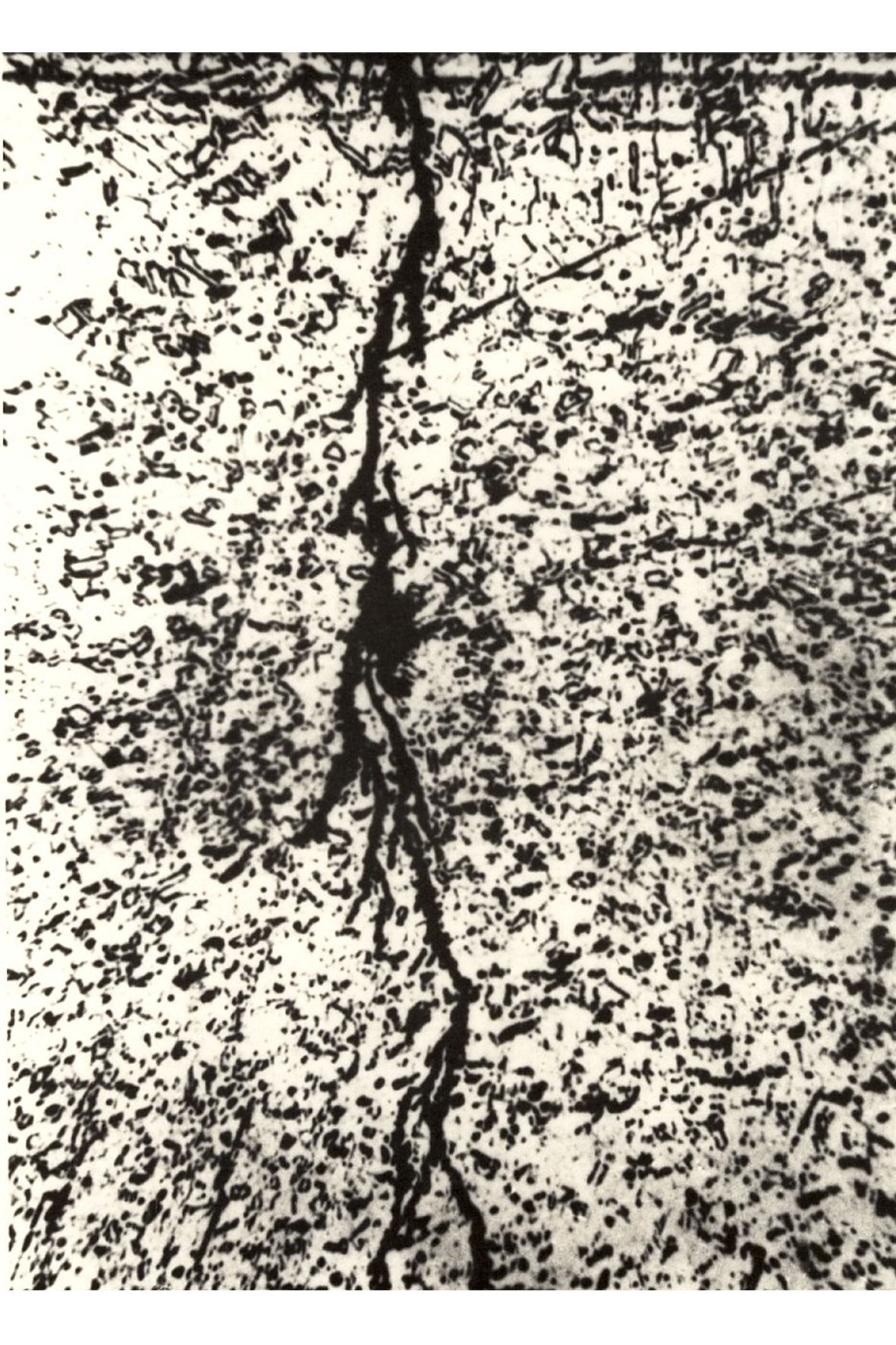

Рис.3.1. Макроструктура литого металла  Рис.3.2. Макроструктура деформированного металла   Рис. 3.3. поверхность излома после разрушения металла Микроструктура – внутреннее строение металлов и сплавов, изучаемое с помощью специальных приборов при большом увеличении изображения. Для этих целей используют оптические и электронные микроскопы. В оптическом микроскопе изображение формируется в отраженном свете при увеличении от 100 до 2500 раз. С помощью оптических микроскопов можно изучать элементы микроструктуры размером не менее 0,2 мкм. Микроструктуру в оптическом микроскопе изучают на специальных образцах микрошлифах, которые предварительно вырезают из детали или заготовки, шлифуют, полируют и протравливают в химических реактивах с целью создания на поверхности рельефа для отражения и преломления лучей от различных участков микрошлифа. В электронных микроскопах используются не оптические, а электронные лучи с очень малой длиной волны. Это позволяет изучать объекты до 0,2 – 0,5 нм. В настоящее время используются два типа электронных микроскопов: ПЭМ – просвечивающий электронный микроскоп и РЭМ – растровый электронный микроскоп. Наибольшее распространение нашли ПЭМ, которые позволяют получить увеличение 100 000 и более раз. Для работы на электронных микроскопах требуется приготовление специальных образцов по достаточно сложной технологии. Исследование микроструктуры с помощью микроскопов называется микроанализом (металлографическим анализом) или металлографией. В результате металлографического анализа можно определить:

а) а) б) б)Рис.3.4. Микроструктура сплава с крупным (а ) мелким (б) зерном.

Фаза – обособленная часть структуры, отделенная от соседней границей раздела, при переходе через которую могут меняться состав, строение и свойства. Структурная составляющая — более общее понятие, может включать в себя 2 и более фазы, также является обособленной частью структуры. Дисперсные частицы – мельчайшие частицы, распределенные по структуре и представляющие химические соединения Ме с Ме, либо Ме с неметаллами (нитриды, оксиды, карбиды и т.п.). Формируются в структуре в процессе дополнительной обработки материалов с целью изменении свойств (рис.3.5).  Рис. 3.5. Наличие в микроструктуре дисперсных частиц.

ориентированное, рис.3.6, а, б).  а) а) б) б)Рис.3.6. Микроструктура деформированного металла: а) Текстура б) Волокнистая структура

а) а) б) б)Рис.3.7. Микроструктура (изображение в электронном микроскопе) поверхности разрушения: а) вязкое разрушение б) хрупкое разрушение

а) а) б) б)Рис.3.8. Микроструктура металла (изображение в электронном микроскопе) с краевыми дислокациями.

Рис.3.9. Микроструктура материала после разрушения под воздействием внешней нагрузки и агрессивной среды (с наличием трещины). Изображение в оптическом микроскопе.

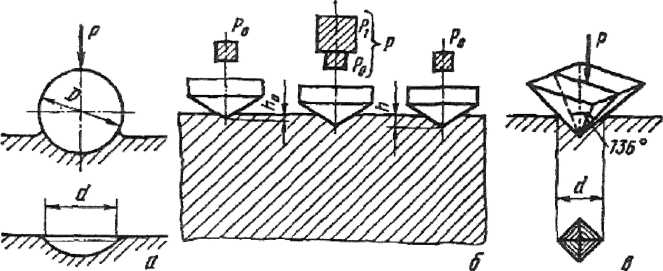

Для изучения кристаллической структуры металлических материа- лов используется рентгеноструктурный анализ (РСА). В основе этого метода лежит взаимодействие рентгеновского излучения с электронами металла, в результате которого возникает дифракция рентгеновских лучей (длина волны 0,02 – 0,2 нм). Кроме того метод РСА применяется для распознавания фаз и частиц по их кристаллоструктурным параметрам. Для проведения рентгеноструктурного анализа используются рентгеновские камеры и дифрактометры. Исследование структуры металлических материалов различными методами позволяет изучить внутреннее строение материалов, процессы превращения, происходящие в структуре во время внешних обработок. Такие исследования являются наиважнейшими при выборе материалов, так как именно структура металлов и сплавов определяет и обуславливает свойства материалов. Итак: свойства материалов зависят от структуры. Нельзя изменить свойства, не изменяя структуру. Изменяя состав сплава, изменяется его структура, а значит и свойства. Поэтому осуществляя правильный выбор материалов для работы в тех или иных условиях, необходимо изучать взаимосвязь между составом, структурой и свойствами материала. ЛЕКЦИЯ 4 СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ. Все свойства металлов и сплавов принято подразделять на группы: физические, химические, технологические, механические и эксплуатационные. Физические свойства определяют поведение металлических материалов в тепловых, электромагнитных, радиационных полях. К физическим свойствам относятся плотность, температура плавления, теплоемкость, теплопроводность, электропроводность, магнитные характеристики, термическое расширение. Химические свойства характеризуют способность материалов вступать в химическое взаимодействие с другими веществами и химическими элементами, а также способность металлов и сплавов сопротивляться воздействию агрессивных сред, в том числе окислению. Технологические свойства характеризуют способность материалов подвергаться холодной и горячей обработке, в том числе при обработке резанием, ковке, сварке, литье. К технологическим свойствам относятся обрабатываемость резанием, свариваемость, ковкость, литейные свойства (жидкотекучесть – способность жидкого металла заполнять литейную форму; усадка – уменьшение объема металла при переходе из жидкого состояния в твердое; ликвация – химическая неоднородность в отливках; склонность к образованию трещин – вероятность образования литейных трещин и пор в процессе затвердевания в литейной форме). К механическим свойствам относятся твердость, прочность, пластичность, упругость, вязкость. Эксплуатационные свойства характеризуют поведение материала в заданных рабочих условиях. К эксплуатационным свойствам относятся жаропрочность, жаростойкость, хладноломкость, усталость, износостойкость. Для выбора материала и оценки его длительной работоспособности и на- дежности наиболее важными являются механические и эксплуатационные свойства. Поэтому именно эти группы свойств и методы их определения будут рассмотрены подробно. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ Многообразие условий службы и обработки материалов определяет необходимость проведения большого числа механических испытаний с целью получения целого комплекса значений механических свойств. В зависимости от способа нагружения образца различают статические, динамические и циклические испытания. Рассмотрим основные механические свойства и их количественные характеристики. ТВЕРДОСТЬ Твердость - свойство материала сопротивляться воздействию внешних нагрузок при непосредственном соприкосновении. Все методы измерения твердости имеют одинаковый принцип: вдавливание в поверхность образца инородного тела (индентора) различной формы, размера с различной нагрузкой. Различают следующие методы определения твердости:

Схемы этих методов приведены на рис. 4.1.  Рис. 4.1. Схема определения твердости: а) - по Бринеллю; 6) - по Роквеллу; в) - по Виккерсу Метод Бринелля Испытание по методу Бринелля (рис. 4.1, а) состоит из вдавливания в испытуемое тело стального шарика диаметром Dпод действием постоянной нагрузки Р ( Р=1000 кг — для цветных металлов; Р—3000 кг — для черных металлов) и измерении диаметра отпечатка dна поверхности образца. Число твердости по Бринеллю НВ определяется величиной нагрузки Р, деленной на сферическую поверхность отпечатка. Чем меньше диаметр отпечатка, тем выше твердость металла. На практике твердость определяют не по формулам, а по специальным таблицам, исходя из диаметра отпечатка d. Твердость по Бринеллю обозначается НВ, где Н –твердость, В – метод Бринелля. Твердость по Бринеллю измеряется вМПа. Метод Роквелла Измерение твердости по этому методу проходит быстрее и удобнее, чем по методу Бринелля, так как значение твердости выводится на шкалу прибора. При испытании по методу Роквелла (рис. 4.1, б) индентором служит алмазный конус или для более мягких материалов - стальной шарик. Конус и шарик вдавливаются в металл с различной нагрузкой. На приборе имеются три шкалы. При испытании алмазным конусом и нагрузке Р= 150 кг шкала обозначается С, а твердость обозначается HRC, при испытании алмазным конусом, но с нагрузкой Р = 60кг шкала обозначается A, а твердость - HRA, при испытании стальным шариком с нагрузкой 100кг шкала обозначается В, а твердость - HRB (таблица 4.1). Таблица 4.1. Шкалы прибора Роквелла.

|