лекции металловедение 1. Лекция 1 введение металловедение

Скачать 16.24 Mb. Скачать 16.24 Mb.

|

|

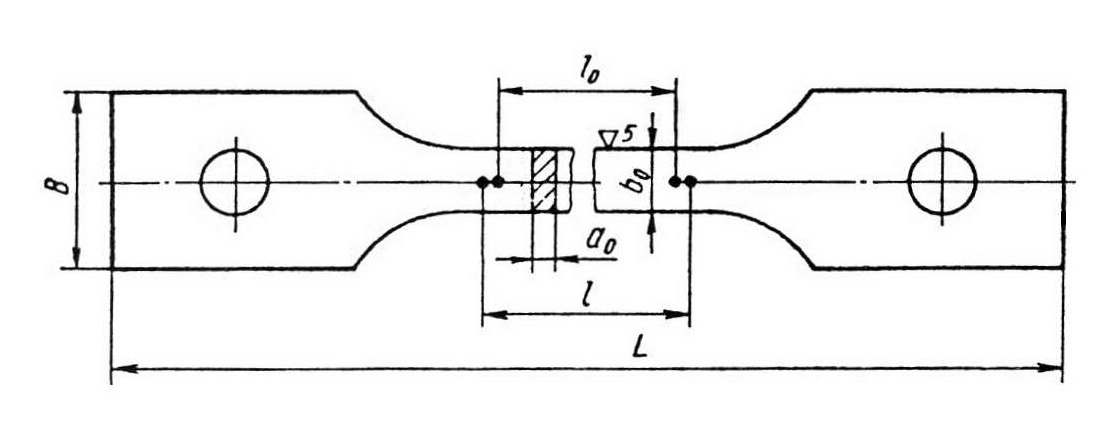

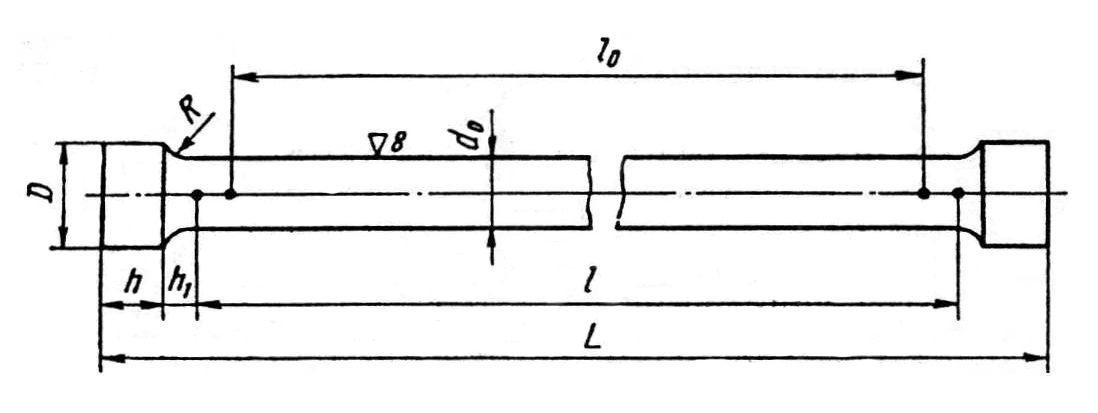

Единицы твердости по Роквеллу — безразмерные величины. Метод Виккерса Твердость по Виккерсу (рис. 4.1, в) определяют путем вдавливания правильной четырехгранной пирамидки под действием нагрузки Р и измерения диагонали отпечатка d. Нагрузка меняется от 1 до 100 кг. Число твердости по Виккерсу HV определяют с помощью специальных таблиц по величине диагонали отпечатка. Метод Виккерса служит для измерения твердости в тонких сечениях и поверхностных слоях. Измеряется в МПа и обозначается HV. Микротвердость Для измерения микротвердости используется в качестве индентора алмазная пирамидка, которая вдавливается с нагрузкой Р ≈ 10г-500г. Приборы для измерения микротвердости оснащены оптическим микроскопом, так как сам метод используют для измерения твердости отдельных зерен и других элементов микроструктуры. Микротвердость обозначается Нμ и измеряется в МПа. МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ МЕТОДОМ СТАТИЧЕСКИХ ИСПЫТАНИЙ Испытания на одноосное растяжение - наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов. Для испытаний на растяжение используют стандартные разрывные образцы с рабочей частью в виде цилиндра (цилиндрические, рис.4.2, б), или стержня с прямоугольным сечением (плоские образцы, рис.4.2, а). Помимо основной рабочей части, образцы имеют головки различной конфигурации для закрепления в захватах разрывной машины. Непосредственно перед испытаниями измеряют рабочие размеры образца:

Рис.4.2. Типы стандартных цилиндрических образцов

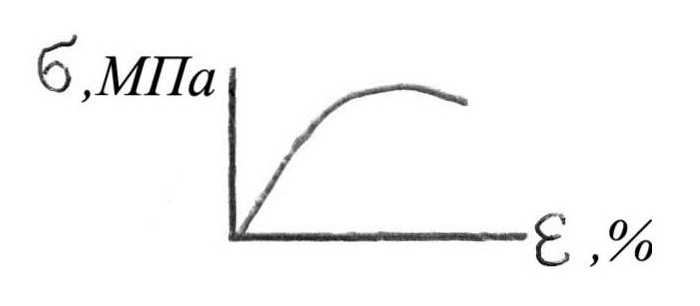

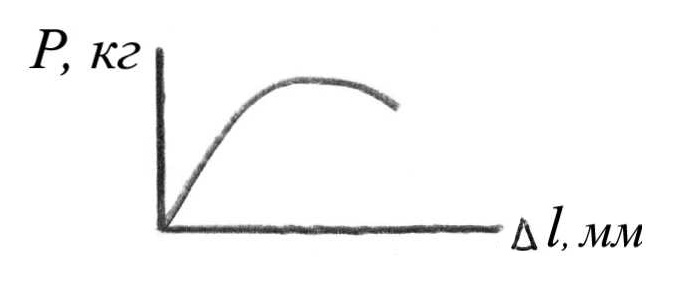

При испытании образцов на разрывной машине записывается диаграмма растяжения в координатах нагрузка Р, кг и удлинение ∆l, мм. Подобные диаграммы называются неприведенными. Диаграммы растяжения в координатах напряжение σ, МПа и деформация ε, % называются приведенными. Рис.4.3. Диаграммы растяжения.

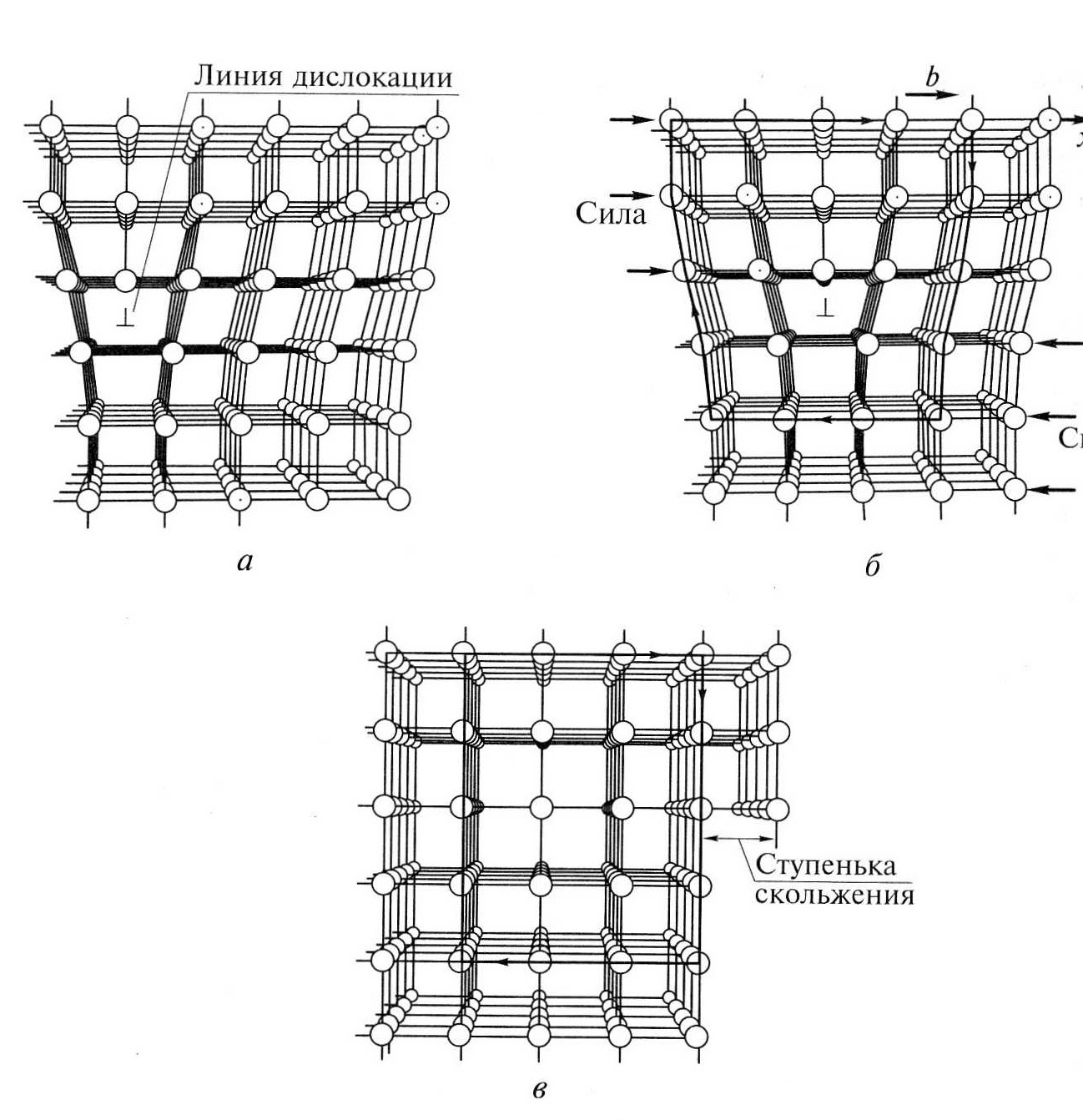

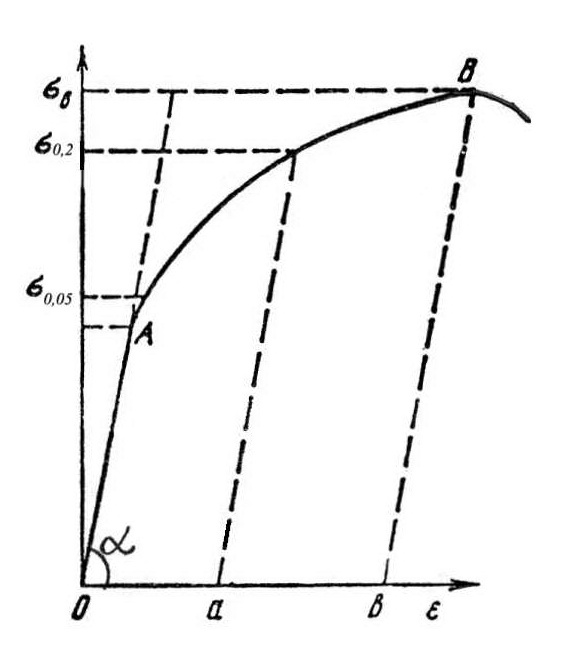

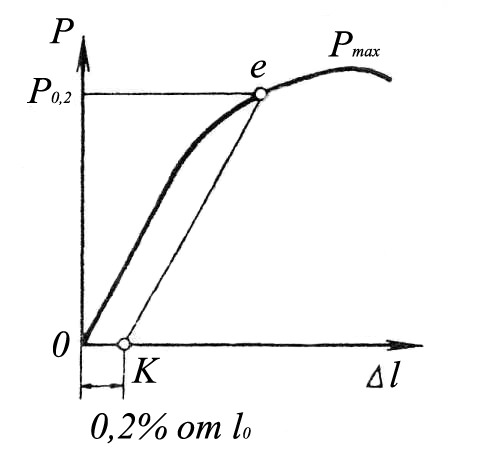

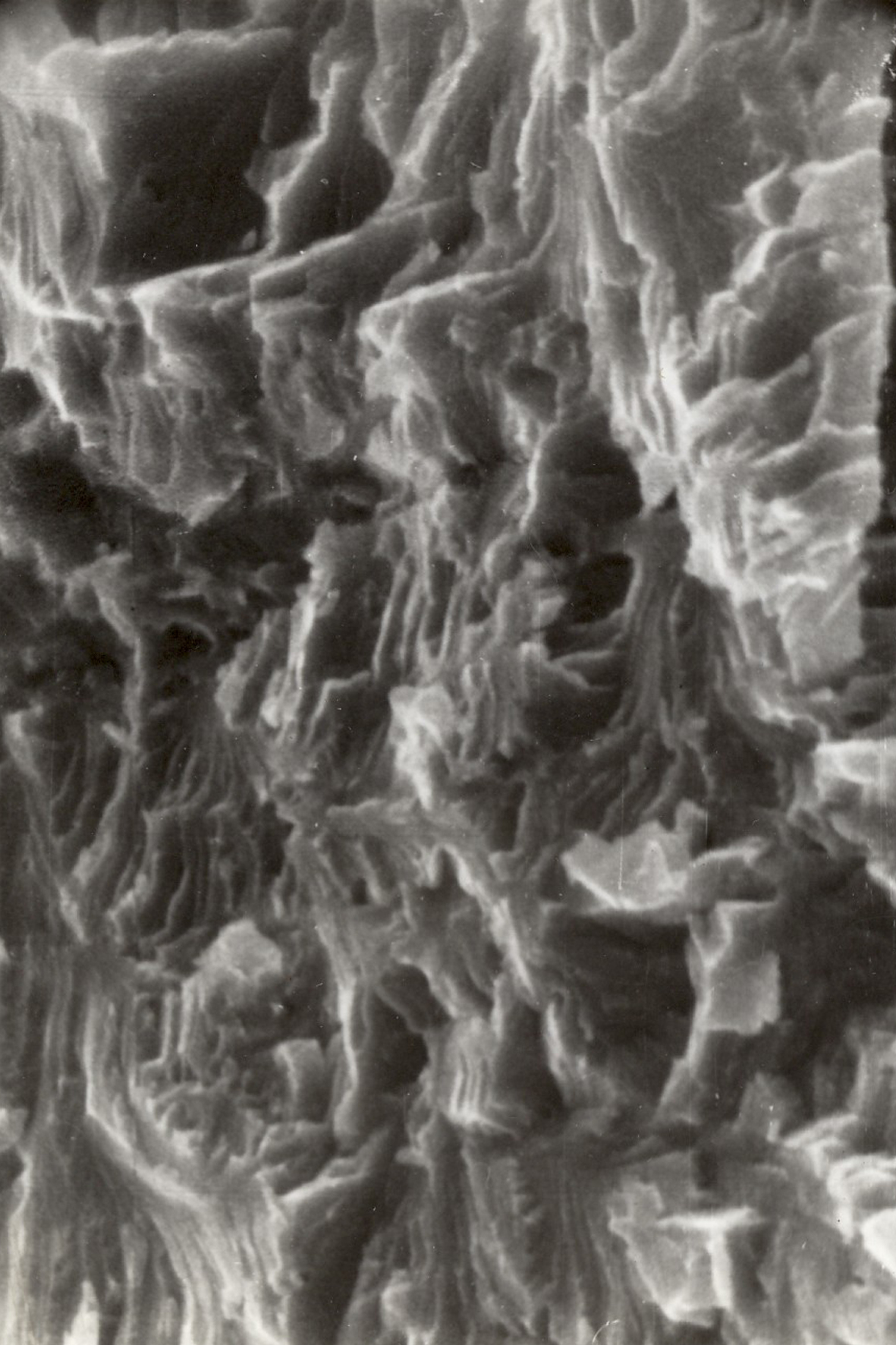

Под воздействием приложенной к образцу нагрузки материал начинает деформироваться. На разных этапах растяжения образца в материале возникают разные виды деформации: упругая и пластическая, механизм которых носит различный характер. Виды деформации. Упругая деформация — обратимая деформация, т.е. полностью исчезает после снятия нагрузки. Механизм упругой деформации заключается в смещении атомов на небольшие расстояния около своего равновесного положения в кристаллической решетке и последующего возвращения в исходное состояние под действием сил межатомного взаимодействия (сил притяжения в случае растяжения и сил отталкивания в случае сжатия). Пластическая деформация — необратимая (остаточная) деформация. Накапливается в материале по мере приложения нагрузки, сопровождается видимыми изменениями размеров образца. Механизм пластической деформации заключается в движении и размножении дислокаций с одновременным увеличением их плотности по кристаллографическим плоскостям (рис.4.4.). Механизмы движения дислокаций совпадают с механизмами самой пластической деформации.  Рис.4.4. Схема пластической деформации путем последовательных Рис.4.4. Схема пластической деформации путем последовательныхперемещений дислокации в кристаллической решетке. Рассмотрим механические свойства и их количественные характеристики, определяемые из диаграммы растяжения. Жесткость При малых напряжениях приложение нагрузки вызывает только упругую обратимую деформацию. В этой области нагружения деформация ε, строго пропорциональна напряжению σ и между ними имеется линейная зависимость: σ = Е∙ε, где Е - модуль упругости (модуль Юнга), размерность МПа. Модуль упругости является количественной характеристикой жесткости материала и определяется, как тангенс угла наклона α на прямолинейном отрезке диаграммы растяжения OA (рис.4.5) .Модуль упругости определяется силами межатомного взаимодействия и практически не зависит от состава и структуры материала. .  Рис.4.5. Диаграмма растяжения для определения количественных характеристик механических свойств Упругость Упругость – способность материала восстанавливать свою первоначальную форму и размеры после прекращения действия нагрузки. Выше точки А нарушается пропорциональность между напряжением и деформацией, однако деформация практически является упругой. В материале фиксируются лишь ничтожные доли остаточной деформации, которая называется микропластическая деформация. Количественной характеристикой упругости является условный пределупругости - напряжение, при котором остаточная микродеформация равна определенной заданной величине в пределах от 0,001 до 0,05%. Условный предел упругости обозначается σ0,05, размерность - МПа. Прочность Прочность является одной из наиболее важных механических свойств металлов и сплавов при оценке их работоспособности. Прочность – способность материалов сопротивляться воздействию внешних нагрузок. Количественными характеристиками прочности материала являются предел текучести и предел прочности. В зависимости от вида получаемой диаграммы растяжения для различных материалов определяют либо условный предел текучести, либо физический предел текучести. Условный предел текучести – напряжение, соответствующее условно заданной величине деформации, равной 0,2% . Обозначение условного предела текучести - σ0,2, размерность - МПа. Условный предел текучести определяется на диаграммах «без площадки текучести» (рис.4.6, а).  а) а)  б) б)Рис. 4.6. Диаграммы растяжения без (а ) и с (б ) «площадки тякучести» Тогда условный предел текучести вычисляется по формуле: σ0,2 = Р0,2 / F0, где Р0,2 - определяется по неприведенной диаграмме растяжения (рис.4.6, а); F0 - площадь поперечного сечения рабочей части образца до испытаний. Физический предел текучести - напряжение, соответствующее «площадке текучести» на диаграмме. Обозначение физического предела текучести - σТ, размерность - МПа. Физический предел текучести определяется на приведенной диаграмме растяжения (рис.4.6, б). Предел прочности (временное сопротивление разрыву) - максимальное напряжение, которое выдерживает образец непосредственно перед разрушением. Предел прочности обозначается - σв, размерность - МПа. Предел прочности вычисляется по формуле: σв = Рmax / F0, где Рmax - максимальная нагрузка, определяется по неприведенной диаграмме растяжения (рис.4.6, б); F0 - площадь поперечного сечения рабочей части образца до испытаний. Пластичность Пластичность - способность материалов деформироваться под воздействием внешних нагрузок. Количественные характеристики пластичности - относительное удлинение и относительное сужение. Относительное удлинение определяется при испытаниях на растяжение, относительное сужение - при испытаниях на сжатие. Обозначение: относительное удлинение - δ, размерность - %, относительное сужение - ψ, размерность - %. Относительное удлинение вычисляется по формуле: δ = (∆l / l0) ∙ 100%, где ∆l - абсолютное удлинение, ∆l = lк – l0, lк - длина рабочей части образца после разрыва, мм. Относительное сужение вычисляется по формуле: ψ = [(F0 - Fк)] / F0 ∙ 100%, где F0, Fк - начальная и конечная площадь поперечного сечения рабочей части образца, мм2. Таким образом, стандартными характеристиками механическихсвойств, определяемые методом статических испытаний, являются : жесткости Е; упругости σ0,05, ; прочности σв, σ0,2 , σТ ; пластичности δ, ψ. В авиационно-космической технике, где большое значение имеет плотность конструкционных материалов γ, распространение получили расчетные характеристики прочности: удельная прочность - σв / γ, удельный модуль упругости - Е / γ. При увеличении нагрузки (напряжения) выше значений предела прочности материала он разрушается. Процессу разрушения предшествует зарождение трещин в материале, причем механизм зарождения трещин в металле носит одинаковый характер и является дислокационным механизмом. Скопление большого числа дислокаций у какого-либо препятствия в структуре материала приводит к зарождению в этом объеме микроскопических трещин, которые впоследствии под воздействием внешних параметров, в том числе и нагрузки, начинают развиваться вплоть до разрушения материала. Если механизм зарождения трещин является одинаковым для разных металлов, то механизм распространения трещин в металле и сам процесс разрушения носит различный характер. Различают два основных вида разрушений: вязкое и хрупкое. Виды разрушения. Вязкое разрушение. -- Вязкое разрушениевсегда сопровождается большими величинам пластической деформации, причем на раскрытие вязкой трещины должна быть затрачена работа и требуются дополнительные источники энергии на образование новых поверхностей. -- Вязкая трещина, «тупая», распространяется в основном по телу зерна. -- При изучении с помощью электронного микроскопа (фрактография) сувеличением от 7 000 до 10 000 раз определяем, чтовязкое разрушениеносит так называемыйямочно-чашечный характер (рис.4.7, б). -- Вязкая трещина распространяется очень медленно. --Вязкое разрушение можно остановить, снизив внешнее напряжение ниже предела текучести. Хрупкое разрушение. -- Хрупкое разрушениене требует пластической деформации и сопровождается только микропластической деформацией. -- Хрупкая трещинаносит интеркристаллитный характер(ветвистый, разветвленный, распространяется как по телу зерна, так и по границе). Она является острой. -- При изучении с помощью электронного микроскопа определяем, чтохрупкое разрушениеносит ручьистый характер(рис.4.7, а). -- Хрупкая трещина распространяется очень быстро. -- Хрупкое разрушение остановить нельзя. Это процесс самопроизвольного развития трещины, вот почему хрупкое разрушение наиболее опасное (рис.4.8;рис.4.9).  а) а)Рис.4.7. Характер разрушения материала: а) ручьистый рельеф при хрупком разрушении; б) ямочный рельеф при вязком разрушении.  б) б) Рис.4.8. Хрупкое разрушение линии электропередач.  Рис.4.9. Хрупкое разрушение корпуса морского судна. По рассмотренным признакам можно определить характер разрушения детали и конструкции (вязкий или хрупкий механизм). Необходимость определения характера разрушения в каждом случае обусловлена тем, что меры борьбы с вязким и хрупким разрушением различны. Для предотвращения вязкого разрушения необходимо повышать прочность материала, особенно характеристики предела текучести. При вероятности возникновения хрупкого разрушения, наоборот, нужно увеличивать такое свойство, как вязкость, иногда даже снижая прочностные характеристики. В связи с этим рассмотрим еще одно механическое свойство металлов и сплавов – вязкость, которое определяется при испытаниях на удар. МЕХАНИЧЕСКИЕ СВОЙСТВА, ОПРЕДЕЛЯЕМЫЕ ДИНАМИЧЕСКМИ ИСПЫТАНИЯМИ (НА УДАР) Основным динамическим испытанием является метод испытания на удар. Метод основан на разрушении образца с надрезом (рис.4.10, а) одним ударом маятникового копра (рис.4.10, б). Образец устанавливают на опорах копра и наносят удар по стороне образца, противоположной надрезу. Работа, затраченная на разрушение образца, определяется так: А = P∙g∙(H- h) = P∙g∙l∙(cos α2 - cos α1) где P- масса маятника; g- ускорение силы тяжести; Н, h-высота подъема маятника до удара и после разрушения образца; l - длина маятника; α2, α1 углы подъема маятника до удара и после разрушения образца.  а) б) Рис.4.10. Схема испытаний на ударную вязкость При испытаниях на удар определяют свойство вязкости. Вязкость – способность материалов сопротивляться хрупкому разрушению при низких температурах. Количественной характеристикой вязкости является ударная вязкость. За величину ударной вязкости принимается отношение величины работы, затраченной на разрушение образца, к площади поперечного сечения образца в месте надреза. Ударная вязкость обозначается КСU, размерность [Дж/см2]. KCU = A/S где А — работа, затраченная на разрушение образца, S — площадь поперечного сечения в месте надреза, А = А3 тр+Ар тр, где А3 тр — работа на зарождение трещины, а Ар тр — работа на развитие трещины В зависимости от вида надреза образца ударная вязкость может обозначаться: KCU – в случае U- образного надреза; KCV -- в случае V- образного надреза; КСТ -- в случае надреза в виде трещины. ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА Эти свойства определяют в зависимости от условий работы того или иного агрегата, детали, изделия. Помимо основных характеристик механических свойств, в каждом конкретном случае дополнительно оценивают количественные характеристики свойств эксплуатационных. К эксплуатационным свойствам относятся хладноломкость, жаростойкость, жаропрочность, усталость, износостойкость. Хладноломкость. Хладноломкость – склонность металлов и сплавов к хрупкому разрушению при низких температурах. Для оценки хладноломкости обычно проводят испытания серии образцов при различных температурах и определяют изменение значений ударной вязкости. С понижением температуры по мере перехода материала в хрупкое состояние ударная вязкость понижается. Кривые зависимости ударной вязкости от температуры называют сериальными кривыми хладноломкости. С помощью этих кривых определяют температурный порог хладноломкости, соответствующий предельному безопасному значению ударной вязкости KCU. Оценку хладноломкости также проводят по виду излома образцов после ударных испытаний. Определяется соотношение площадей вязких и хрупких участков в изломе образцов. Обычно за порог хладноломкости принимают температуру, при которой доля волокнистой составляющей структуры равна 50%. Таким образом, количественной характеристикой хладноломкости является порог хладноломкости – температура, соответствующая доли вязкого разрушения, равной 50%. Порог хладноломкости обозначается Т 50. |