Лекция 4 (2.3).Технологическое оборудование для диффузионых. Лекция 4 3). Технологическое оборудование для проведения технологических процессов

Скачать 208 Kb. Скачать 208 Kb.

|

|

Лекция 4 (2.3). Технологическое оборудование для проведения технологических процессов Технологическое оборудование для тепловых и химических процессов Вопросы:

Введение. На предыдущих лекциях мы говорили с вами, что технологические процессы делятся на пять основных групп. Одна из этих групп технологического процесса – тепловые процессы. Основная характеристика теплового процесса – количество передаваемого тепла, по которому рассчитывается теплопередающая поверхность аппарата. Движущей силой тепловых процессов является градиент температуры. К тепловым процессам относятся: нагревание, охлаждение, конденсация, испарение и выпаривание, теплообмен. Тепловые процессы протекают в различных теплообменных и огневых аппаратах, плавильных, нагревательных печах и холодильниках. Итак, перейдем к рассмотрению наиболее часто используемых теплообменных аппаратов в современном производстве. ВОПРОС 1. Теплообменная аппаратура Применяемая в промышленности теплообменная аппаратура разнообразна как по своему функциональному назначению, так и по конструктивному исполнению. В теплообменных аппаратах могут происходить различные тепловые процессы: нагревание, охлаждение, испарение, конденсация, кипение и др. Учитывая большой диапазон температур и давлений рабочих сред, а также разнообразие свойств теплоносителей при различных параметрах тепловой обработки, к основным требованиям, которым должны удовлетворять современные теплообменные аппараты, относятся следующие:

Теплообменные аппараты по принципу действия разделяют на поверхностные (рекуперативные), регенеративные и смесительные. Поверхностные (рекуперативные) теплообменникибывают:

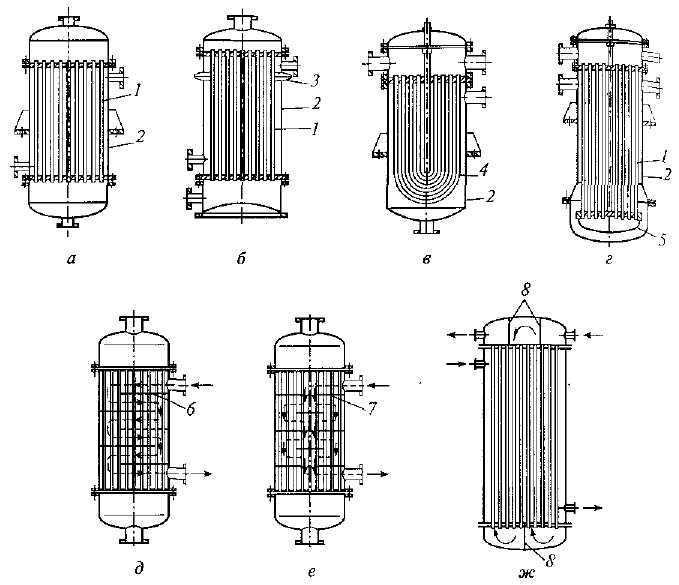

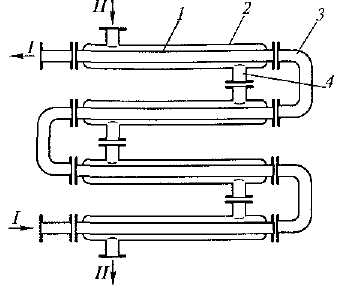

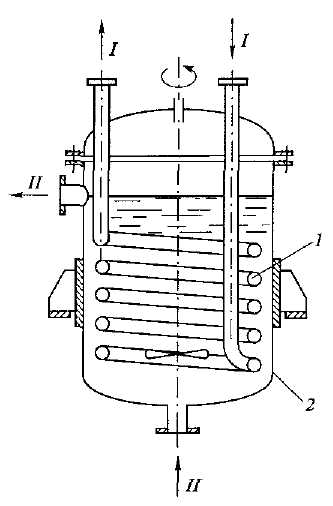

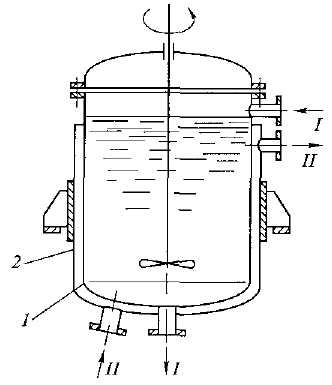

Смесительные теплообменникиподразделяют на градирни, конденсаторы смешения, аппараты с барботажем газа, аппараты с погружными горелками. Поверхностные теплообменные аппаратыпредставляют собой теплообменные устройства, в которых теплоносители разделены стенкой различной конфигурации, через которую передается тепловой поток. Кожухотрубные теплообменные аппараты Наибольшее распространение среди аппаратов этого типа получили кожухотрубные теплообменники. Они предназначены для работы с теплоносителями жидкость — жидкость, пар—жидкость, газ —жидкость, газ — газ и представляют собой аппараты, выполненные из рядов труб, собранных при помощи решеток в пучок и заключенных в кожух 2 (рис. 1). Концы труб для обеспечения плотности их соединения с трубными решетками (досками) развальцовывают, припаивают или приваривают к трубным решеткам, либо закрепляют с помощью сальниковых соединений.  Рис. 1. Кожухотрубные теплообменники: а — с жестким креплением труб в трубных решетках; б — с линзовым компенсатором на корпусе; в — с U-образными трубами; г — с нижней плавающей головкой; д — с концентрическими поперечными перегородками; е — с сегментными поперечными перегородками; ж — с многоходовым движением в трубном пространстве; 1 — труба; 2 — кожух; 3 — линзовый компенсатор; 4 — U-образная труба; 5— плавающая головка; 6, 7 — сегментная и концентрическая перегородки; 8 — перегородки в крышке и днище В стандартных кожухотрубных теплообменниках обычно применяют трубы с внутренним диаметром не менее 12 мм (для удобства чистки поверхностей) и не более 38 мм, так как дальнейшее увеличение диаметра труб снижает его компактность и увеличивает материалоемкость. Длина трубного пучка колеблется от 0,9 до 5...6 м. Толщина стенок труб —0,5 ...2,5 мм. Поверхность теплообмена в них может достигать 2000 м2. В теплообменнике (рис.1, а) теплоносители, текущие внутри трубок 1 и по межтрубному пространству, проходят их за один проход. Такие конструкции называют одноходовыми. В одноходовых теплообменниках скорость движения потоков сравнительно невелика, поэтому они характеризуются пониженными коэффициентами теплопередачи. Теплообменники жесткой конструкции применяют при незначительной разности температур теплоносителей (разность температур кожуха и трубок не должна превышать 40 ... 50 °С) во избежание разрушения в результате различного температурного расширения трубок 1 кожуха 2. При большей разности температур теплоносителей температурные напряжения необходимо компенсировать. Одним из способов компенсации является установка линзового компенсатора 3 на кожухе 2 (рис.1,б). Линза компенсатора (торцового профиля) может свариваться из двух полулинз. Полулинзы штампуются из шайбообразных заготовок. Наружный диаметр линзы обычно больше наружного диаметра кожуха на 250 мм. Линзы можно сваривать по 2, 3, 4, 5 и 6 штук подряд. Одна линза допускает растяжение или сжатие кожуха до 8 мм. Теплообменники с линзовым компенсатором применяются при давлениях не выше 1,6 МПа. При более высоком давлении применяют линзу с большей толщиной стенки, что увеличивает ее жесткость и снижает компенсирующую способность. При давлении выше 1,6 МПа обычно применяют теплообменники с U-образными трубами 4 (рис.1, в) и плавающей головкой 5 (рис. 1, г). В кожухотрубных теплообменных аппаратах с плавающей головкой, или, как их иначе называют, с подвижной решеткой (см. рис. 1, г), трубчатый пучок со стороны плавающей головки не связан с корпусом и свободно меняет длину при изменении температуры труб. Это устраняет температурные напряжения в конструкции. В теплообменных аппаратах с подвижной решеткой можно выполнять ремонт, замену трубного пучка, механическую чистку труб снаружи. Однако конструкция этих аппаратов относительно сложна, для их изготовления требуется большой расход металла на единицу поверхности теплообмена, при работе аппарата плавающая головка недоступна для осмотра. В теплообменниках с U-образными трубами обеспечено свободное удлинение труб, что исключает возможность появления температурных напряжений вследствие разности температур труб корпуса. Разность температур стенок труб по ходам не должна превышать 100 °С. Преимущество конструкции с U-образными трубами — отсутствие разъемного соединения внутри корпуса. Такие аппараты успешно применяют при повышенных давлениях. При U-образной форме труб затруднена механическая чистка их внутренней и наружной поверхностей, поэтому, как правило, их применяют для теплообмена между чистыми средами. Для увеличения скорости теплоносителя с целью повышения значения коэффициента теплоотдачи со стороны межтрубного пространства в нем часто устанавливают и сегментные 6, и концентрические 7 перегородки, которые удлиняют путь теплоносителя (рис.1, д, е). При этом размеры и расстояние между перегородками выбирают так, чтобы скорость среды во всех сечениях была одинакова. Аналогичное многоходовое движение теплоносителя по трубному пространству создается в результате разбивки труб на секции перегородками 8, установленными в крышке и днище теплообменника (рис.1, ж). Кожухотрубные теплообменники имеют условные обозначения. В зависимости от назначения: Т — теплообменники, X — холодильники; К — конденсаторы; И — испарители. По конструкции: Н — аппараты с неподвижными трубными решетками, К — с температурным компенсатором на кожухе, П — с плавающей головкой, У — с U-образными трубами. Теплообменники типа «труба в трубе»  Теплообменники типа «труба в трубе»(рис. 2) смонтированы из труб 1, каждая из которых установлена внутри трубы 2 большего диаметра. Одна среда I течет по внутренней трубе, другая II — по кольцевому каналу. Внутренние трубы соединены последовательно «калачами» 3, наружные — патрубками 4. В Рисунок 2. Схема теплообменника типа «труба в трубе»: 1, 2 — трубы; 3 — «калач»; 4 — патрубок /, // — теплоносители теплообменниках типа «труба в трубе», создавая различные гидродинамические условия, можно получать высокие значения коэффициента теплопередачи. Недостатком таких теплообменных аппаратов является большой расход металла на единицу теплопередающей поверхности, что приводит к значительному увеличению стоимости аппарата. Змеевиковые теплообменные аппараты Змеевиковый теплообменник (рис.3) представляет собой изогнутую в виде спирали трубу (змеевик) 1, установленную внутри сосуда 2. Одна из сред проходит по змеевику, другая II— омывает его снаружи. Змеевиковые теплообменники имеют обычно низкие коэффициенты теплопередачи, величина которых лимитируется значением наименьшего частного коэффициента теплоотдачи среды, омывающей змеевик снаружи. В этом случае их обычно снабжают мешалками, которые не только интенсифицируют технологический процесс, но и повышают общий коэффициент теплопередачи в результате увеличения скорости движения среды. В ряде случаев емкостные аппараты обогреваются или охлаждаются через стенку 1, снабженную внешней рубашкой 2 (рис. 4.). По самой конструкции рубашечного теплообменного аппарата скорость среды внутри него невелика, поэтому коэффициент теплопередачи будет определяться именно этим малым коэффициентом теплоотдачи. Кроме того, они имеют небольшую поверхность нагрева на единицу объема аппарата. Рубашечные аппараты применяются главным образом для осуществления химических реакций, процессов кристаллизации, растворения, требующих нагрева или охлаждения в ходе их проведения.   Рисунок 4. Схема емкостного аппарата со змеевиковым теплообменником: 1 — змеевик; 2 — сосуд; / — среда, находящаяся в змеевике; //— среда, омывающая змеевик снаружи Рисунок 3. Схема емкостного аппарата с теплообменной рубашкой: 1 — стенка; 2 — рубашка, /, // — теплоносители ВОПРОС 2. Технологическое оборудование для проведения химических процессов Рассматривая все многообразие реакторных устройств, применяемых в настоящее время в химической промышленности, можно сделать следующий вывод. Во всех реакторах происходят определенные физические процессы (гидродинамические, тепловые и диффузионные), с помощью которых создаются оптимальные условия проведения собственно химического превращения вещества (химической реакции). Для осуществления этих процессов в структуре реакторов есть типовые конструктивные элементы, широко применяемые в аппаратах для проведения собственно физических процессов (мешалки, контактные устройства, теплообменники и т.д.). Поэтому все химические реакторы можно рассматривать как комплексные аппараты, состоящие из известных конструктивных элементов, большинство из которых отдельно используется для проведения технологических операций, не сопровождающихся химическим превращением перерабатываемых веществ. Число таких конструктивных сочетаний, а значит и типов реакторов очень велико, что объясняется многообразием и сложностью протекающих в них процессов химического превращения веществ. Однако для всех реакторов существуют общие принципы, на основе которых можно найти связь между конструкцией аппарата и основными закономерностями протекающего в нем химического процесса. Критериями, по которым классифицируют реакционную аппаратуру, являются периодичность или непрерывность процесса, его гидродинамический и тепловой режимы, физические свойства взаимодействующих веществ. По организации процесса реакторы подразделяются на следующие три группы. Первая группа - реакторы периодического действия. В реакторах периодического действия все отдельные стадии процесса протекают последовательно, в разное время. Характер изменения концентрации реагирующих веществ одинаков во всех точках реакционного объема, но различен во времени для одной и той же точки объема. В таких аппаратах продолжительность реакции можно измерить непосредственно, поскольку время реакции и время пребывания реагентов в реакционном объеме одинаковы. Параметры технологического процесса в периодически действующем реакторе изменяются во времени. Реакторы периодического действия малопроизводительны и плохо поддаются автоматическому контролю и регулированию. Вторая группа - реакторы непрерывного действия. В реакторах непрерывного действия все отдельные стадии процесса химического превращения вещества (подача реагирующих веществ, химическая реакция, выход готового продукта) осуществляются параллельно, одновременно. Характер изменения концентрации реагирующих веществ в реакционном объеме различен в каждый момент времени в разных точках объема аппарата, но постоянен во времени для одной и той же точки объема. Однако продолжительность реакции в реакторах непрерывного действия нельзя измерить непосредственно. В аппаратах непрерывного действия время реакции не может совпадать со временем пребывания реагентов, так как каждая элементарная частица вещества находится в реакционном объеме разное время и, следовательно, общее время пребывания зависит от характера распределения времени пребывания отдельных частиц. В общем случае оно зависит от интенсивности перемешивания, структуры потоков в аппарате и для каждого гидродинамического типа реактора индивидуально. В непрерывно действующих реакторах осуществляется большинство химических реакций на современных крупнотоннажных производствах. Эти реакторы высокопроизводительны, легко поддаются механизации обслуживания и автоматическому контролю и регулированию при управлении, в том числе с применением быстродействующих электронно-вычислительных машин. Третья – реакторы полунепрерывного (полупериодического) действия. Реакторы полунепрерывного (полупериодического) действия работает в неустановившихся условиях, так как одни реагенты поступают непрерывно, а другие – периодически. Возможны варианты, когда реагенты поступают в реактор периодически, а продукты реакции выгружаются непрерывно. Такой реактор можно рассматривать как непрерывно действующий аппарат, в котором потоки входящих и выходящих из реактора веществ не равны (вследствие чего изменяется общая масса реагирующих веществ в объеме), и, кроме того, как периодически действующий аппарат, в котором ввод одного из реагирующих веществ или вывод продукта реакции осуществляется периодически. Реакторы полупериодического действия используются на малотоннажных производствах, когда изменение скорости подачи реагентов позволяет регулировать скорость процесса, например, при проведении экзотермических реакций. По гидродинамическому режиму (или виду перемешивания) реакторы также делят на три группы. 1. Реакторы идеального смешения (полного перемешивания) – аппараты, в которых потоки реагентов мгновенно и равномерно перемешиваются во всем реакционном объеме. Это значит, что состав и температуру реакционной смеси в таком аппарате можно считать одинаковыми во всем объеме. Практически к реакторам этого типа могут быть отнесены аппараты небольшого объема с мешалками (при малой вязкости среды), проточно-циркуляционные аппараты при большой кратности циркуляции, аппараты с кипящим слоем и др. 2. Реакторы идеального (полного) вытеснения – это аппараты, в которых движение реагентов носит поршневой характер, т.е. каждый предыдущий объем, проходящий через аппарат, не смешивается с последующим, а как бы вытесняется им. В результате состав и температура реакционной смеси в центре аппарата и у его стенок отличаются друг от друга, а также существует значительный перепад концентраций и температур на выходе и входе из аппарата. На практике этому типу реактора отвечают аппараты кожухотрубчатого типа, колонны, заполненные сплошным слоем неподвижного катализатора, и др. 3. Очень широко распространены реакторы с промежуточным гидродинамическим режимом. Наиболее часто отклонение от идеального режима перемешивания в реакционном объеме наблюдается, например, в аппаратах большого объема при небольшой скорости вращения мешалки, наличии внутренних теплообменных устройств, большой скорости подачи реагентов в аппарат непрерывного действия и т.д. В этих случаях возникают застойные зоны (объемы с малым перемешиванием или вообще без перемешивания), байпасные потоки в аппарате, а также проскок потока без смешения через аппарат. В аппарате идеального вытеснения регулярный режим может быть нарушен в результате образования зоны циркуляции: поперечного и особенно продольного перемешивания потока. Это приводит к частичному выравниванию концентрации и температур по сечению и длине реактора. Объясняется это тем, что продольное (обратное) перемешивание ускоряет перемещение одних элементов объема, а других – замедляет, вследствие чего время пребывания их в реакторе становится различным. Одним из технических приемов уменьшения этого эффекта является секционирование реакционного объема, в результате чего перемешивание приобретает локальный характер и по всей длине аппарата сохраняется гидродинамический режим, близкий к режиму полного вытеснения. По тепловому режиму различают следующие виды реакторов. 1. Изотермический реактор характеризуется постоянством температуры во всем реакционном объеме. В таком реакторе скорость подвода или отвода теплоты должна быть строго пропорциональна количеству теплоты, выделенному или поглощенному в процессе химического превращения вещества. Для поддержания постоянства температур необходимы теплоноситель и поверхность теплообмена. На практике такой тепловой режим работы реактора достигается лишь в условиях полного перемешивания реагирующих веществ. В качестве примера можно назвать реактор с кипящим слоем катализатора для получения изооктана. О таком типе реактора мы уже с вами говорили на одном из предыдущем занятии. 2. В адиабатическом реакторе полностью отсутствует теплообмен с окружающей средой. Вся теплота реакции как бы аккумулируется реакционным объемом и идет на изменение теплового состояния системы, что влияет на скорость реакции. В адиабатическом реакторе имеет место наибольший перепад температур реагирующих веществ на входе и выходе из аппарата, который возрастает для экзотермических процессов и убывает для эндотермических процессов. Конструкция адиабатических реакторов проста, так как для адиабатического режима достаточно хорошей тепловой изоляции. Примером реакторов, работающих в адиабатическом тепловом режиме, могут служить реакторы для проведения процессов прямой гидратации этилена, гидрирования бутиленов, пиролиза углеводородов. 3. В политропическом реакторе происходит внешний теплообмен, но не пропорционально тепловому эффекту реакции. Поэтому тепловой режим (изменение температуры в реакционном объеме) определяется не только собственно тепловым эффектом процесса химического превращения вещества, но и в не меньшей степени теплотехническими и конструктивными факторами реакционной аппаратуры. Подача теплоты осуществляется через стенку, разделяющую охлаждающийся или нагревающийся потоки, или непосредственным их смешением. Схема теплообмена в реакторе может быть непрерывной (с размещением теплообменников внутри реакционного аппарата) или ступенчатой (теплообменные устройства выносятся из зоны реакции). В качестве теплоносителя можно использовать реакционную смесь или сырье, инертные газы, катализатор и т.д. Теплота реакции также используется для подогрева исходных реагентов. Иногда политропические реакторы называют реакторами с программированным тепловым режимом. Реактор как аппарат, в котором протекает основной процесс химической технологии – образование нового продукта в результате сложного взаимодействия исходных веществ, должен работать эффективно, т.е. обеспечивать требуемую глубину и избирательность химического превращения. Следовательно, реактор обязан удовлетворять ряду различных требований: - иметь необходимый реакционный объем; - обеспечивать определенный гидродинамический режим движения реагентов; - создавать требуемую поверхность контакта взаимодействующих фаз; - поддерживать необходимый теплообмен в процессе; - уровень активности катализатора и т.д. По конструкции реакторы классифицируются следующим образом:

Конструктивный тип реактора зависит от условий проведения процесса и свойств участвующих в них веществ. К важнейшим факторам, определяющим устройство реактора, относятся:

Из всех перечисленных выше факторов агрегатное состояние вещества оказывает наибольшее влияние на принцип действия реактора и определяет конструктивный тип реакторного устройства. Кроме того, от этого фактора зависит выбор организации движения и контакта взаимодействующих фаз, а также некоторых основных и вспомогательных деталей аппарата, таких как питатель, перемешивающее устройство, поверхность теплообмена и т.д. Таким образом, делаем вывод, что в основу классификации всех видов химических реакторов положены три принципа:

По организационно-технической структуре реакторы делятся на реакторы периодического действия, непрерывного действия и реакторы полупериодического действия. По тепловому режиму реакторы подразделяются на реакторы с адиабатическим режимом, изотермическим режимом работы и с политропным режимом действия. Режиму движения компонентов зависит от конструкционных особенностей реактора. Важно отметить, что в промышленных условиях важнейшее значение приобретает не только скорость химического превращения вещества, но и производительность аппаратов, поэтому выбор типа и конструкции оборудования является одним из самых главных и ответственных этапов реализации химико-технологического процесса. Как уже было сказано ранее, от правильного выбора технологического оборудования зависит не только эффективность, экономичность и т.п. технологического процесса в целом, но и на его безопасная работа, исключающая возможность возникновения взрыва или пожара. Литература

|