Лекция 5 Логистика запасов. Модели управления запасам

Скачать 1.12 Mb. Скачать 1.12 Mb.

|

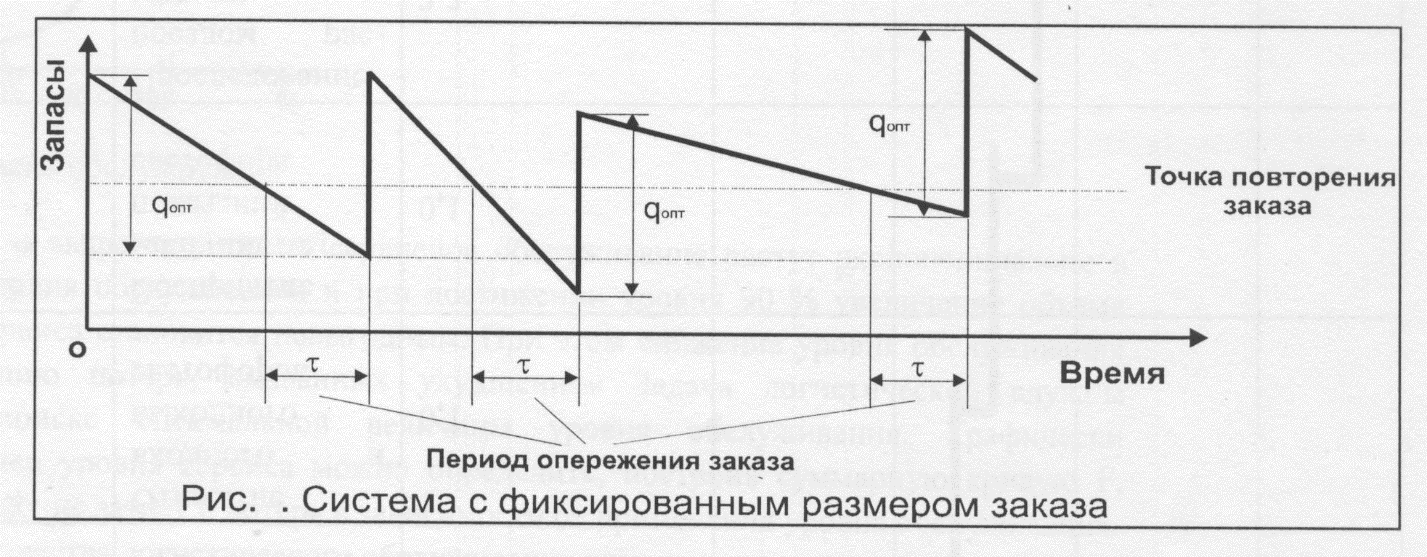

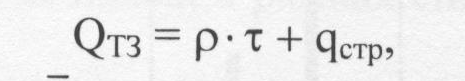

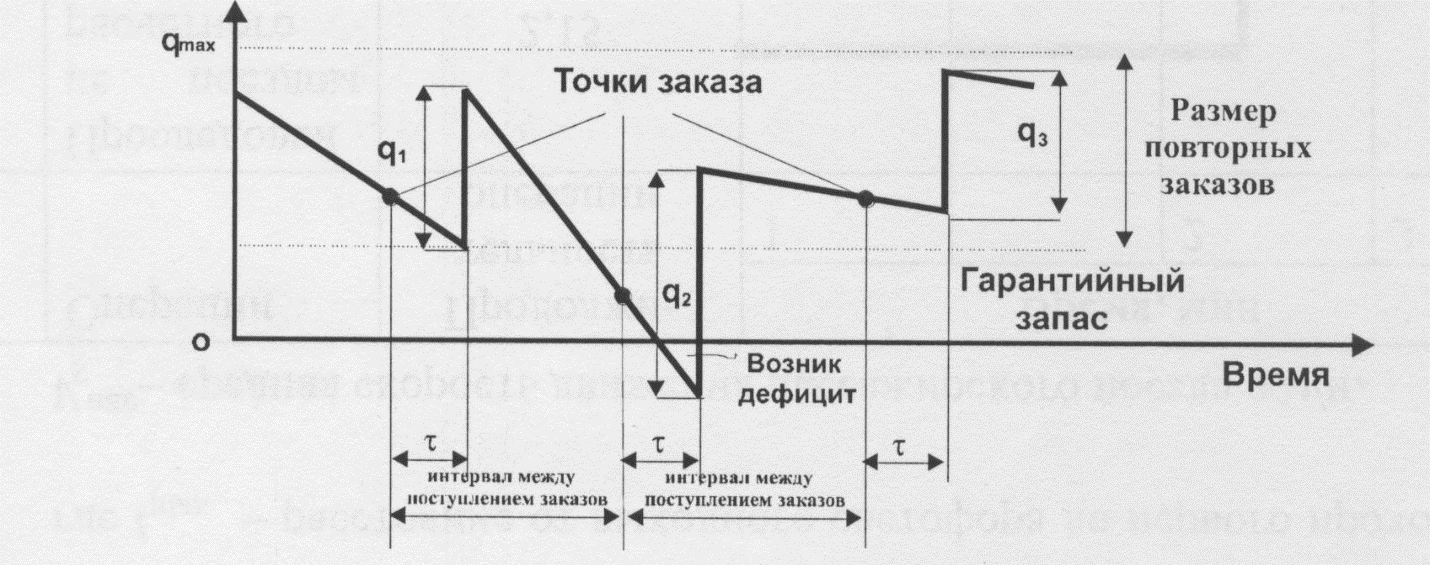

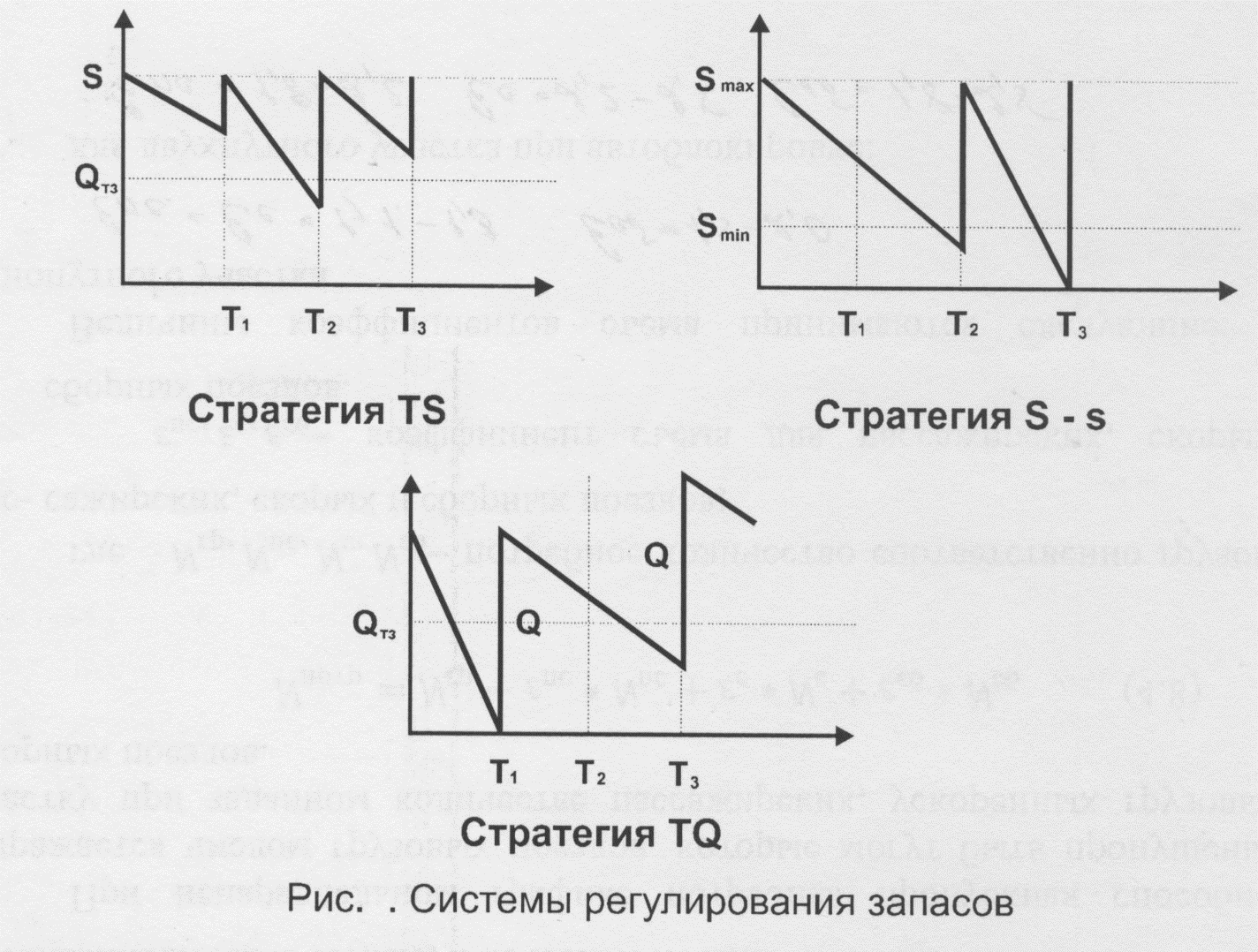

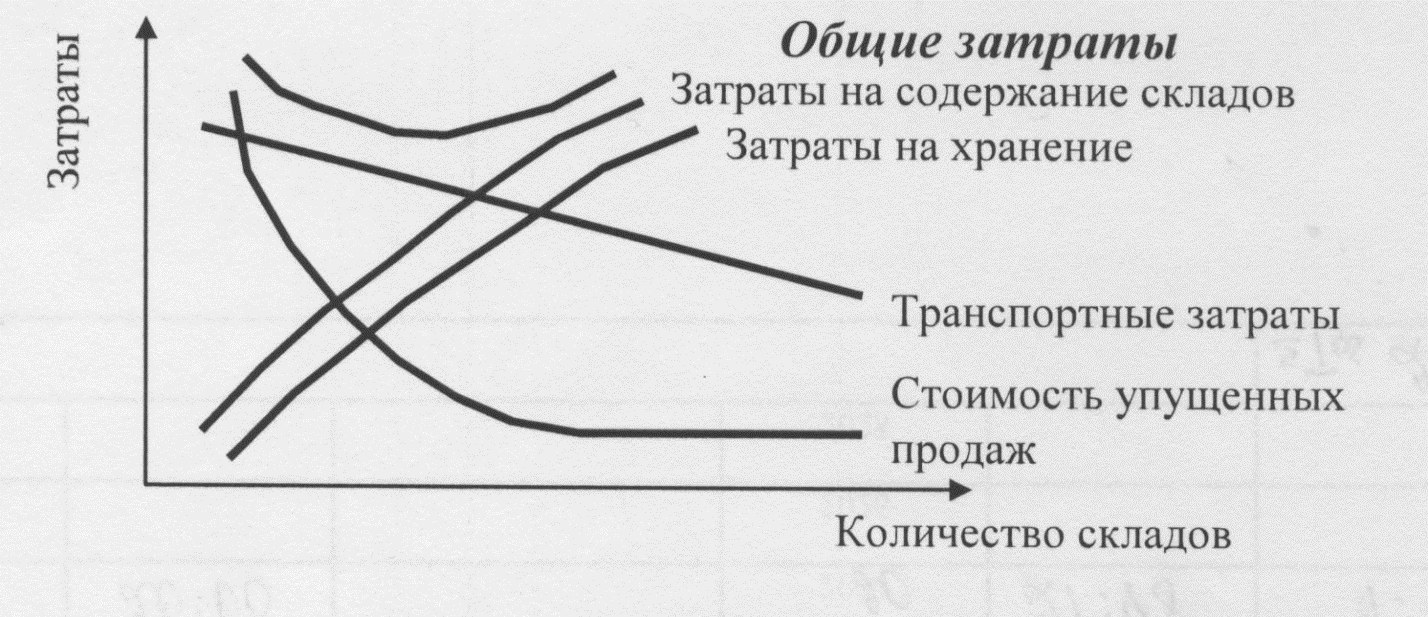

1 2 ЛЕКЦИЯ №5 Логистика запасов. Модели управления запасам Практическая реализация концепции управления материальными потоками связана с оптимизацией совокупных запасов. Критерием оптимизации запасов являются издержки. В системе закупки и хранения материалов издержки делятся на следующие группы: - издержки выполнения заказа; - прямые издержки, определяемые закупочной ценой; - издержки по содержанию запасов; - издержки дефицита. Издержки выполнения заказа включают расходы, связанные с размещением и поставкой заказа. К их числу относятся такие статьи расходов, как стоимость разработки условий поставки и их подготовка к утверждению; затраты на приобретение рекламных каталогов; издержки, связанные с контролем выполнения заказа и сокращением срока их выполнения; транспортные издержки, если стоимость транспортировки не входит в стоимость получаемого товара; издержки по складированию и получению заказа. Некоторые из них фиксируются в заказе и не зависят от объема, другие, например, транспортные и складские издержки, находятся в прямой зависимости от величины заказа. В целом затраты выполнения заказа включают любые виды расходов, величина которых зависит от числа выполняемых заказов. Прямые издержки определяются ценой закупаемых материалов и изменяются в зависимости от оптовой скидки к цене, которая устанавливается при увеличении размера партии заказа. Издержки по содержанию запасов определяются затратами на хранение материалов и самим фактом наличия запасов. В эту группу издержек входят такие статьи затрат, как возможный процент на капитал, вложенный в запасы; расходы на складские операции и плата за использование или аренду склада; текущие затраты по содержанию складов, принадлежащих производственной единице; издержки, связанные с риском порчи и морального старения материалов, а также страховые и налоговые издержки. Снижение запасов приводит к уменьшению складских издержек и текущих затрат по содержанию складских помещений. Издержки дефицита представляют собой расходы, возникающие в связи с ограниченностью в какой-то период времени тех или иных материальных ресурсов. К этой группе издержек относятся потери трех видов: - потери в производстве, связанные с приостановкой производственного процесса из-за отсутствия необходимых материалов, а также заменой материала на другой по более высокой цене; - стоимость потерянных продаж в случае невыполнения заказа, если заказчик обращается к другому изготовителю (в такой ситуации издержки дефицита определяются как потери прибыли); - дополнительные затраты, возникающие в случае ожидания выполнения заказа. Складские расходы укрупненно рассчитывают по общей норме, которая учитывает соотношение постоянной и переменной части расходов. Виды запасов Материальные запасы – это сырье, материалы, комплектующие, готовая продукция и другие материальные ценности, ожидающие вступления в процесс производственного или личного потребления. Запас является формой существования материального потока, который находится состоянии покоя. Основная часть запасов на предприятии представляет собой предметы производства, входящие в материальный поток на различных стадиях его технологической переработки. Запасы на предприятии образуются по двум основным причинам: 1. Несоответствие объемов поставки объемам разового потребления; 2. Разрыв во времени между моментом поступления материала и его потребления. Поставка сырья материалов осуществляется в большинстве случаев периодически, и их потребление происходит, как правило, непрерывно и не совпадает во времени с поступлением. Поэтому для обеспечения бесперебойной работы каждое предприятие создает определенные запасы нужных ему видов сырья, материалов, полуфабрикатов, топлива и др. ресурсов. Существуют и некоторые другие причины, приводящие к созданию запасов. Это - сезонные колебания цен; нарушение установленного графика поставок (непредсказуемое снижение интенсивности входного материального потока); возможность колебания спроса (непредсказуемое увеличение интенсивности выходного потока) и др. На пути превращения сырья в конечное изделие и последующее движение этого изделия до конечного потребителя создается два основных вида запасов: производственные и товарные запасы. Производственные запасы формируются в организациях-потребителях и предназначены обеспечить бесперебойность производственного процесса. Товарные запасы представляют собой запасы готовой продукции у предприятий-изготовителей, а также запасы на пути следования товара от поставщика к потребителю, то есть на предприятиях оптовой и розничной торговли, в заготовительных организациях и запасы в пути. Они необходимы для бесперебойного обеспечения потребителей материальными ресурсами. Производственные и товарные запасы подразделяются на текущие, подготовительные, страховые и сезонные. Текущие запасы необходимы предприятию для обеспечения бесперебойной работы в интервале между двумя поставками и обеспечения возможности производства продукции партиями оптимального размера. Эта часть запаса образуется в условиях равномерного и регулярного снабжения из-за несоответствия объемов поставки и разового потребления, а также задержек, связанных с движением материалов. Подготовительные запасы выделяются из производственных для обеспечения бесперебойной работы в период, необходимый для подготовки материалов к использованию и доставки их на рабочие места. Сезонные запасы обусловлены сезонными колебаниями в объеме производства или потребления. Этот запас предназначен для удовлетворения прогнозируемого (сезонного) увеличения спроса, а также некоторой разгрузки предприятия на период отпусков. Гарантированные (страховые) запасы необходимы для обеспечения работы предприятия на случай возможных перебоев в процессе снабжения или колебаний в объеме производства. С помощью этих запасов компенсируются отклонения фактического спроса от прогнозируемого, отклонения фактического объема выпускаемой продукции от запланированного и отклонения в сроках исполнения различных операций от плановых. Модели управления запасами Система управления и регулирования запасов - это комплекс мероприятий по созданию и пополнению запасов, организации непрерывного контроля и оперативного планирования поставок. В процессе регулирования запасов выделяются различные количественные уровни запасов: - максимальный запас, равный сумме гарантированного, подготовительного запасов и максимального текущего запаса. Его размер устанавливается для контроля за сверхнормативными ресурсами; - средний или переходящий запас, равный сумме гарантированного, подготовительного запасов и половине текущего. Величина этого показателя соответствует нормативному размеру запаса; - минимальный запас, равный сумме гарантированного и подготовительного. Снижение запасов до этого уровня является сигналом экстренного их пополнения. В процессе управления запасами важно установить момент или точку заказа и требуемое количество материалов. Точка заказа представляет собой установленный максимальный уровень запаса, при снижении до которого подается заказ на поставку очередной партии материальных ценностей. Размер заказа - это то количество материалов, на которое должен быть сделан заказ для пополнения их запаса. Если минимальный запас достигнут в момент получения новой партии, запас достигает максимального уровня. Регулировать размер заказа можно изменением объема партий, интервала между поставками или изменением объема и интервала поставки. Для этого в теории запасов существует множество систем управления запасами В зависимости от этого в практике управления запасами используется две основные системы: - система с фиксированным размером заказа; - система с фиксированной периодичностью заказа. Система с фиксированным размером заказа. Предусматривает поступление материалов равными, заранее определенными оптимальными партиями через изменяющиеся интервалы времени. Заказ на поставку очередной партии дается при уменьшении размера заказа на складе до установленного критического уровня – «точки заказа» (рис. 4).  Интервалы между поставками очередных партий на склад зависят от интенсивности расхода (потребления) материальных ресурсов. Уровень запасов, соответствующий точке заказа, равен ожидаемой потребности в течение времени отставания поставки от заказа плюс гарантийный запас  где QТЗ - запас точки заказа; - среднесуточный расход материала; - период упреждения заказа; qстр - гарантийный (страховой) запас. При этом условно принимается, что интервал времени между подачей заказа на поставку и поступлением партии на склад является постоянным. Задача управления запасами сводится к тому, чтобы по фактическим данным о его движении определить "точку заказа" и оформить заявку на поставку необходимых материалов. Достоинство системы с фиксированным объемом заказа – поступление материала одинаковыми партиями, что приводит к снижению затрат на доставку и содержание запасов. Недостаток системы заключается в необходимости ведения постоянного контроля наличия запасов и увеличении издержек, связанных с их регулированием. Система с фиксированной периодичностью заказа. Система управления запасами с фиксированной периодичностью предполагает поступление материала через равные, регулярно повторяющиеся промежутки времени ( периоды проверки наличия запасов). При каждой проверке запасов определяют наличный остаток, после чего оформляют заказ, размер которого зависят от интенсивности потребления материалов. Размер заказа равен максимальному запасу за вычетом текущего уровня запасов в момент проверки материалов где q - размер заказа; qmax - максимальный уровень заказа; qнал - фактический объем запаса в момент заказа ( проверки материалов). Заказываемое количество превышает экономичный заказ в случае, если фактический спрос выше ожидаемого. И наоборот, размер заказа будет меньше, если спрос на материал ниже ожидаемой средней величины. Таким образом при использовании периодической системы регулирования запасов интервал времени между заказами остается постоянным, а размер заказа меняется в зависимости от интенсивности потребления, то есть является переменной величиной. Схема управления запасами при данном методе регулирования показана на рис. 5.  Рис. 5 . Система с фиксированным размером заказа Достоинством рассмотренной системы является ее простота - регулирование осуществляется один раз в течение всего интервала между поставками. К числу недостатков системы относятся: - необходимость делать заказ даже на незначительное количество материала; - возникновение опасности исчерпания запасов при непредвиденном интенсивном их потреблении до наступления очередного момента заказа. Поэтому система с фиксированной периодичностью заказа наиболее эффективна при небольших затратах материалов и равномерном их расходе. Прочие системы регулирования запасов базируются на основных системах регулирования запасов и могут рассматриваться как их варианты. Система с установленной периодичностью до постоянного уровня (стратегия TS). В этом случае заказ повторяется через равные промежутки времени. При снижении остатка до уровня точки заказа ранее назначенного срока выдается внеочередной заказ. Система "максимум - минимум" (стратегия S - s). Эта система ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассмотренной системе заказы производятся не через каждый заданный интервал, а только при условии, что запасы на складе в этот момент оказались равными или меньше минимального уровня. в случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня. Система с установленной периодичностью и фиксированным заказом (стратегия TQ) предполагает регулярную с постоянным интервалом проверку запасов. В том случае, если на момент проверки их уровень достиг точки заказа или опустился ниже ее, выдается очередной заказ в размере оптимальной партии Q. Графическая иллюстрация рассмотренных систем регулирования запасов представлена на рис. 6 .  Регулирование незавершенного производства. Незавершенное производство в натуральном выражении есть сумма заделов, то есть деталей, сборочных единиц и изделий, находящихся на различных стадиях производственного процесса. Объем незавершенного производства определяется как произведение среднедневного выпуска изделий на количество рабочих дней, составляющих цикл изготовления изделий. Величина незавершенного производства указывает на скорость прохождения предметов труда через операции технологического процесса. Регулирование объема незавершенного производства осуществляется путем изменения продолжительности производственного цикла. Существует несколько стратегий управления запасами, позволяющих сотрудникам соответствующих служб определять на основе проведения приближенных несложных расчетов политику предприятия в управлении запасами. Стратегия наибольшей осмотрительности. В соответствии с данной стратегией размер необходимого запаса определяется как произведение максимального потребления запасов (по любой позиции) в течение одного дня на наибольшую продолжительность периода поставки, которая имела место по выданным предприятием заказам. В результате создаются запасы, которые практически не могут быть полностью использованы к моменту оформления очередного заказа на их пополнение.  Стратегия дополнительного резерва. Гарантия потребностей обеспечивается в этом случае за счет создания дополнительного резерва материальных ресурсов. Величина дополнительного резерва определяется по одному из методов. Метод 1. Размер резерва устанавливается равным средней величине спроса, умноженной на среднее значение времени опережения, скорректированного на коэффициент надежности, обычно его величина принимается равной 25-40 %. Метод 2. Резервное количество единиц хранения определяется как показатель квадратного корня из величины среднего потребления в период, соответствующий времени опережения. Стратегия процента от спроса. В основе данной стратегии лежит анализ частоты спроса на материальные запасы по результатам работы в течение одного дня. Данные о величине спроса заносятся в график распределений нарастающим итогом. Затем устанавливается та часть общего числа периодов выдачи заказов, для которой допустимо полное расходование запасов, не влекущих за собой нарушения производственного процесса. По этой величине из графика определяется величина спроса, соответствующая установленным случаям полного использования запасов. Лекция 6 Логистика складирования. Основные функции и задачи складов для управления запасами в логистических системах. Под складом понимаются здания, сооружения и разнообразные устройства, оснащенные специальным технологическим оборудованием, для осуществления всего комплекса операций по приемке, хранению, размещению и распределению поступивших на них товаров. Основное назначение склада - концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного снабжения заказов потребителей. Склад или совокупность складов вместе с обслуживающей инфраструктурой образует складское хозяйство. Основные задачи складского хозяйства на промышленном предприятии состоят в организации нормального питания производства соответствующими материальными ресурсами, в обеспечении их сохранности и максимальном сокращении затрат, связанных с осуществлением складских операций. Склады образуют одну из основных подсистем логистической цепи. Логистическая система формирует организационные и технико-экономические требования к складам, устанавливает цели и критерии оптимального функционирования складской системы, определяет условия переработки грузов. В свою очередь организация складирования материалов (выбор места расположения складов, способ хранения материалов и др.) оказывают существенное влияние на издержки обращения, размер и движение запасов на различных участках логистической цепи. Склады в логистике имеют как положительную, так и отрицательную роль. Негативной стороной складирования является увеличение стоимости товара за счет издержек по содержанию запасов на складах. Это - расходы на складские операции, аренду склада, текущие затраты по содержанию складов. Кроме того, создание складских запасов приводит к иммобилизации (замораживанию) значительных финансовых ресурсов, которые могли бы быть использованы организацией на другие цели. Поэтому складирование продукции оправдано только в том случае, если оно позволяет снизить издержки или улучшить качество логистического сервиса (достичь более быстрого реагирования на спрос или экономии на превентивных закупках по более низким ценам). Положительная роль складирования заключается в том, что они обеспечивают выравнивание производства, создают необходимые технические и организационные условия для комплектации грузов, концентрации и распределения запасов. Склад в логистики рассматривается как самостоятельная сложная система, а также является элементом логистической системы доставки. Классификация складов Объективная необходимость в специально обустроенных местах для содержания запасов существует на всех стадиях движения материальных потоков, начиная от первичного источника сырья и кончая конечным потреблением. Этим объясняется наличие большого количества видов складов. В зависимости от места в логистической цепи и роли в процессе товародвижения они разделяются на следующие группы: - склады предприятий-производителей продукции (в сфере снабжения); - склады потребителей продукции (в сфере производства); - слады сбытовых фирм (в сфере распределения); - склады посреднических организаций. Склады предприятий-производителей специализируются на хранении сырья, материалов, комплектующих и другой продукции производственного назначения и осуществляется снабжение (прежде всего) производящих потребителей. Склады в производстве предназначены для обеспечения непрерывности протекания технологических процессов. На этих складах хранятся запасы незавершенного производства, приборы, инструменты, запчасти и др. В зависимости от роли в процессе производства и подчиненности склады промышленных организаций разделяются на снабженческие (подчиняются отделу материально-технического снабжения), питающие производство материалами, комплектующими изделиями, покупными полуфабрикатами и т.п.; производственные (подчиняются планово-производственному или плано-диспетчерскому отделу), предназначенные для хранения полуфабрикатов собственного производства и технологической оснастки; сбытовые (подчиняются отделу сбыта), в которых хранятся материальные ценности, подлежащие реализации. В зависимости от сферы обслуживания склады предприятий подразделяются на общезаводские (центральные), прицеховые (филиалы центральных складов) и цеховые, подчиняющиеся начальникам цехов. Склады сбытовых организаций служат для поддержания непрерывности движения товаров из сферы производства в сферу потребления. Основное их назначение заключается в преобразовании производственного ассортимента в торговый и в бесперебойном обеспечении различных потребителей, включая розничную сеть. Склады посреднических (прежде всего транспортных) организаций предназначены для временного складирования, связанного с экспедицией материальных ценностей. Сюда относятся: склады железнодорожных станций; грузовые терминалы автотранспорта, морских и речных портов; терминалы воздушного транспорта. По характеру выполняемых операций грузопереработки они относятся к транспортно-перевалочным. Группа этих складов может находиться как в рамках снабженческой: так и распределительной логистики. По функциональному назначению все склады делятся на пять разновидностей: - склады перевалки (оборота) грузов в транспортных узлах при выполнении смешанных, комбинированных и других перевозок; - склады хранения, обеспечивающие концентрацию необходимых материалов и их хранение для соответствующего функционирования производства; - склады комиссионирования, предназначенные для формирования заказов в соответствии со специфическими требованиями клиентов; - склады сохранения, обеспечивающие сохранность и защиту складируемых изделий; - специальные склады (например, таможенные склады, склады временного хранения, тара возвратных отходов и т.д.). По конструктивным особенностям склады подразделяются на закрытые, полузакрытые (иметь только крышу или крышу и одну, две или три стены) и открытые площадки. В зависимости от специфики и номенклатуры хранимых материалов склады подразделяются на универсальные и специализированные. В универсальных складах хранятся материальные ресурсы широкой номенклатуры. Специализированные склады предназначаются для хранения однородных материалов (например, склад чугуна, лакокрасочных материалов и т.д.). Различают склады и по степени механизации складских операций: немеханизированные, механизированные, автоматизированные и автоматические. К основным функциям склада можно отнести следующие: 1. Создание необходимого ассортимента в соответствии с заказом потребителей. В закупочной и производственной логистике эта функция направлена на обеспечение необходимыми материально-техническими ресурсами (по количеству и качеству) различных фаз производства. В распределительной логистике данная функция имеет особое значение. Склады торговли осуществляют преобразование производственного ассортимента в потребительский в соответствии с заказом клиента. Создание нужного ассортимента на складе содействует эффективному выполнению заказов потребителей и осуществлению более частых поставок и в том объеме, который требуется клиенту. 2. Складирование и хранение. Выполнение этой функции позволяет выравнивать временную разницу между выпуском продукции и ее потреблением, дает возможность на базе создаваемых запасов обеспечивать непрерывный производственный процесс и бесперебойное снабжение потребителей. Хранение товаров в распределительной системе необходимо также и в связи с сезонным потреблением некоторых товаров. 3. Утилизация партий отгрузки и транспортировка грузов. Многие потребители заказывают со складов партии “меньше чем вагон” или “меньше чем трейлер”, что значительно увеличивает издержки, связанные с доставкой таких грузов. Для сохранения транспортных расходов склад может осуществлять функцию объединения (утилизацию) небольших партий грузов для нескольких клиентов, до полной загрузки транспортного средства. 4. Предоставление услуг. С целью обеспечения более высокого уровня обслуживания потребителей склады могут оказывать клиентам различные услуги: подготовку товаров для продажи (фасовка продукции, заполнение контейнеров, распаковка и т.д.); проверку функционирования приборов и оборудования, монтаж; придание продукции товарного вида; транспортно-экспедиционные услуги и т.д. Логистический процесс на складе Комплекс складских операций представляет собой следующую последовательность: - разгрузка и приемка грузов; - размещение на хранение (укладка товаров в стеллажи, штабели); - комплектация и отгрузка товаров; - внутрискладская транспортировка грузов. Разгрузка и приемка грузов производится в соответствии с условиями поставки заключенного договора. Технология выполнения указанных работ на складе зависит от характера груза (штучный, сыпучий), от типа транспортного средства (трейлер, контейнер), а также от вида используемых средств механизации. В процессе приемки происходит сверка фактических параметров прибывшего груза с данными товарно-сопроводительных документов, оформление прибывшего груза через информационную систему и формирование складской грузовой единицы. На складе принятый по количеству и качеству груз перемещается в зону хранения. Процесс хранения включает обеспечение соответствующих для этого условий и контроль за наличностью запасов на складе. Для упорядоченного хранения груза и экономичного его размещения используют систему адресного хранения по принципу твердого (фиксированного) или свободного (груз размещается на любом свободном месте) выбора места складирования. Процесс комплектации сводится к подготовке товаров в соответствии с заказами потребителей и включает отбор товара по заказу клиента, подготовка товара к отправке (укладывание в тару), объединение отдельных заказов в партию отправки и оформление транспортных накладных, отгрузку грузов в транспортные средства. Внутрискладская транспортировка предполагает перемещение грузов между различными зонами склада: с разгрузочной площадки в зону приемки, оттуда в зону хранения, комплектации и на погрузочную рампу. Транспортировка грузов внутри склада должна осуществляться по сквозным пряточным маршрутам. Это позволяет избежать повторного возвращения в любую из складских зон и неэффективного выполнения операций. Число перевалок (с одного вида оборудования на другое) должно быть минимальным. Организация работы складов промышленных предприятий. Оперативно-производственная деятельность склада на предприятии включает работы по выгрузке, рассортировке и приемке поступающих на склад материалов и изделий, их размещение и хранение, а также по отпуску и доставке потребителям. Доставка грузов на материальный склад производится в соответствии с планом завода. Материалы и изделия на складе принимаются в соответствии с требованиями, изложенными в технической документации и в инструкциях. Принятые материалы размещаются в отведенных для них местах хранения в установленном порядке – по маркам, сортам, размерам и т.п. наиболее часто и в большом количестве потребляемы материалы размещаются ближе к отпускным площадкам, мало ходовые – в более удаленных метах хранения. Тяжелые громоздкие грузы хранятся в местах удобных для выполнения складских операций. С целью снижения трудоемкости работ по комплектации материалов перед выдачей их в производство и облегчением контроля за комплектным обеспечением производства материалами применяется групповой метод размещения хранимых материалов, при котором материалы, входящие в комплект, хранятся в непосредственной близости друг от друга. Ячейки стеллажей и другие мета хранения нумеруются и снабжаются табличками с названием и индексом материала. Подготовка материалов к выдаче производится по особому плану или непосредственно после их поступления. Операции, связанные с отпуском материалов и изделий включают отборку, комплектование и соответствующую подготовку материалов. Подготовка материалов к производственному потреблению включает операции их очистки, резки на заготовки, раскрой листового материала и др. Учет движения запасов материалов на складе ведется с помощью специальной картотеки. Регулирование уровня запасов осуществляется по системе с фиксированным размером или периодичностью заказа. Штаты персонала складов определяются в зависимости от трудоемкости выполняемых складских операций, применяемых транспортных средств и степени механизации и автоматизации погрузочно-разгрузочных и других складских операций. Проблемы функционирования складов и создания складской сети Выбор формы складирования связан с решением вопроса владения складом. Существует две основных альтернативы: приобретение складов собственность или использование складов общего пользования. Ключевой фактор выбора между этими вариантами или их комбинаций – объем складского товарооборота. Предпочтение собственному складу отдается при стабильно большом объеме складируемой продукции и высокой оборачиваемости. На собственных складах лучше поддерживаются условия хранения и контроля за продукцией, повышается качество предоставляемых клиенту услуг и гибкость поставок. Склады общего пользования целесообразно использовать при низких объемах товарооборота или при хранении товара сезонного спроса. В закупочной и распределительной логистике (в тех случаях, когда на первое место выходят требования частой поставки мелкими партиями при строгой гарантии ее выполнения) многие предприятия стремятся воспользоваться услугами складов общего пользования, которые максимально приближены к потребителям. Склады общего пользования имеют следующие преимущества: - не требуются частые инвестиции в развитие складского хозяйства; - сокращаются финансовые риски; - повышается гибкость в использовании складских площадей (возможность изменения размера и срока их аренды); - снижается ответственность за поддержание рационального уровня и сохранность запасов. Определение количества складов и размещение складской сети. Территориальное размещение складов и их количество определяются мощностью материальных потоков, спросом на рыке сбыта, размерами региона сбыта и концентрацией в нем потребителей, относительным расположением поставщиков и покупателей и т.д. малые и средние предприятия, ограничивающие сбыт сове продукции одним или несколькими близлежащими регионами, имеют, как правило, один склад. Увеличение количества складов неизбежно ведет к изменению затрат (рис. 6).  Рис. 6. Определение количества складов Как видно на представленном графике, при увеличении числа складов в логистической системе уменьшаются транспортные затраты на доставку со склада конечному потребителю; одновременно происходит увеличение расходов на содержание складов и хранение запасов в связи с ростом процента на капитал, вложенный в запасы. Максимальное приближение складов к потребителям дает возможность более четко и точно реагировать на изменение их требований, что позволяет сократить потери от упущенных продаж. Принимая решение о количестве складов, предприятие должно исходить из условия минимизации общих суммарных издержек обращения. На практике используются два варианта формирования и размещения складской сети – централизованная система складов и децентрализованная. Централизованная система складирования включает в себя один крупный центральный склад, где накапливается основная часть запасов и филиальные склады ( в их числе и склады общего пользования), располагающиеся в регионах сбыта. В децентрализованной систем основная часть запасов концентрируется в сети складов, рассредоточенных в различных регионах в непосредственной близости от потребителя. Такая схема размещения складов наиболее целесообразна в системе распределения, где основным клиентом выступает розничная сеть, осуществляющая заказы мелкими партиями, но с более частой периодичностью поставки. Лекция 7 1 2 |